Silizium

Hintergrund

Nach Sauerstoff ist Silizium das am häufigsten vorkommende Element in der Erdkruste. Es kommt in Gesteinen, Sand, Tonen und Böden vor, entweder in Kombination mit Sauerstoff als Siliziumdioxid oder mit Sauerstoff und anderen Elementen als Silikate. Siliziumverbindungen kommen auch in Wasser, in der Atmosphäre, in vielen Pflanzen und sogar in bestimmten Tieren vor.

Silizium ist das vierzehnte Element des Periodensystems und gehört zusammen mit Kohlenstoff, Germanium, Zinn und Blei zu den Elementen der Gruppe IVA. Reines Silizium ist ein dunkelgrauer Feststoff mit der gleichen kristallinen Struktur wie Diamant. Seine chemischen und physikalischen Eigenschaften sind diesem Material ähnlich. Silizium hat einen Schmelzpunkt von 2570 °F (1410 °C), einen Siedepunkt von 4271 °F (2355 °C) und eine Dichte von 2,33 g/cm3.

Wenn Silizium erhitzt wird, reagiert es mit den Halogenen (Fluor, Chlor, Brom und Jod) zu Halogeniden. Es reagiert mit bestimmten Metallen zu Siliziden und beim Erhitzen in einem Elektroofen mit Kohlenstoff entsteht eine verschleißfeste Keramik namens Siliziumkarbid. Flusssäure ist die einzige Säure, die Silizium angreift. Bei höheren Temperaturen wird Silizium von Wasserdampf oder Sauerstoff angegriffen, um eine Oberflächenschicht aus Siliziumdioxid zu bilden.

Wenn Silizium gereinigt und mit Elementen wie Bor, Phosphor und Arsen dotiert wird, wird es in verschiedenen Anwendungen als Halbleiter verwendet. Für maximale Reinheit wird ein chemischer Prozess verwendet, der Siliziumtetrachlorid oder Trichlorsilan zu Silizium reduziert. Einkristalle werden durch langsames Ziehen von Impfkristallen aus geschmolzenem Silizium gezüchtet.

Silizium geringerer Reinheit wird in der Metallurgie als Reduktionsmittel und als Legierungselement in Stahl, Messing, Aluminium und Bronze verwendet. Wenn Aluminium geringe Mengen Silizium zugesetzt werden, lässt sich Aluminium leichter gießen und weist auch verbesserte Festigkeit, Härte und andere Eigenschaften auf. In seiner Oxid- oder Silikatform wird Silizium zur Herstellung von Beton, Ziegeln, Glas, Keramik und Seife verwendet. Siliziummetall ist auch das Grundmaterial für die Herstellung von Silikonen, die in Produkten wie synthetischen Ölen, Dichtungsmassen und Versiegelungen sowie Antischaummitteln verwendet werden.

1999 betrug die Weltproduktion rund 640.000 Tonnen (ohne China), wobei Brasilien, Frankreich, Norwegen und die Vereinigten Staaten die größten Produzenten waren. Dies ist ein anhaltender Rückgang im Vergleich zu den letzten Jahren (653.000 Tonnen im Jahr 1998 und 664.000 im Jahr 1997). Obwohl keine Daten verfügbar sind, wird angenommen, dass China der größte Produzent ist, gefolgt von den Vereinigten Staaten. Einer Schätzung zufolge beträgt Chinas Produktionskapazität 400.000 Tonnen pro Jahr mit über 400 Produzenten. Die Exporte aus diesem Land haben in den letzten Jahren zugenommen.

Der Verbrauch von Siliziummetall in den Vereinigten Staaten betrug rund 262.000 Tonnen zu einem Preis von 57 Cent pro Pfund. Die jährliche Wachstumsrate betrug im Zeitraum 1980-1995 etwa 3,5 % des Siliziumbedarfs der Aluminiumindustrie und etwa 8 % der chemischen Industrie. Die Nachfrage der chemischen Industrie (hauptsächlich Silikone) wurde durch die asiatische Wirtschaftskrise Ende der 1990er Jahre beeinflusst.

Verlauf

Silizium wurde erstmals 1824 von dem schwedischen Chemiker Jons Jacob Berzelius isoliert und als Element beschrieben. Eine unreine Form wurde 1811 erhalten. Kristallines Silizium wurde erstmals 1854 durch Elektrolyse hergestellt.

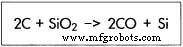

Die Reaktion zwischen Siliziumdioxid und Kohlenstoff in einem Elektrolichtbogenofen erzeugt Silizium.

Die Reaktion zwischen Siliziumdioxid und Kohlenstoff in einem Elektrolichtbogenofen erzeugt Silizium.

Der heute zur Siliziumherstellung verwendete Ofentyp, der Elektrolichtbogenofen, wurde erstmals 1899 vom französischen Erfinder Paul Louis Toussaint Heroult zur Herstellung von Stahl erfunden. Der erste Elektrolichtbogenofen in den USA wurde 1905 in Syracuse, New York, installiert. In den letzten Jahren hat sich die Ofentechnik einschließlich der für Heizelemente verwendeten Elektroden verbessert.

Rohstoffe

Siliziummetall wird aus der Reaktion von Siliziumdioxid (Siliziumdioxid, SiO2) und Kohlenstoffmaterialien wie Koks, Kohle und Holzspänen hergestellt. Siliziumdioxid wird typischerweise in Form von metallurgischem Kies erhalten. Dieser Kies besteht zu 99,5% aus Kieselsäure und ist 3 x 1 oder 6 x 1 Zoll (8 x 3 cm oder 15 x 3 cm) groß. Die Kohle hat normalerweise einen geringen Aschegehalt (1-3%, um Kalzium-, Aluminium- und Eisenverunreinigungen zu minimieren), enthält etwa 60% Kohlenstoff und hat eine Größe, die der des Kieses entspricht. Hackschnitzel sind normalerweise Hartholz von 1/2 x 1/8 Zoll Größe (1 x 3 cm Größe). Alle Materialien werden wie vom Hersteller angegeben empfangen.

Der Herstellungsprozess

Der Basisprozess erhitzt Kieselsäure und Koks in einem Elektro-Elektrolichtbogenofen auf hohe Temperaturen. Hohe Temperaturen sind erforderlich, um eine Reaktion zu erzeugen, bei der der Sauerstoff entfernt wird und Silizium zurückbleibt. Dies wird als Reduktionsprozess bezeichnet. Bei diesem Verfahren bilden sich bei den niedrigeren Temperaturen in der Regel zuerst Metallkarbide. Bei der Bildung von Silizium verdrängt es den Kohlenstoff. Raffinationsverfahren werden verwendet, um die Reinheit zu verbessern.

Der Reduktionsprozess

- 1 Die Rohstoffe werden gewogen und dann mit dem Abzug, Eimern oder Autos durch die Oberseite in den Ofen gegeben. Eine typische Charge enthält jeweils 1000 lb (453 kg) Kies und Späne und 550 lb (250 kg) Kohle. Der Deckel des Ofens, der Elektroden enthält, wird aufgesetzt. Durch die Elektroden wird elektrischer Strom geleitet, um einen Lichtbogen zu bilden. Die von diesem Lichtbogen erzeugte Hitze (eine Temperatur von 4000 ° F oder 2350 ° C) schmilzt das Material und führt zur Reaktion von Sand mit Kohlenstoff, um Silizium und Kohlenmonoxid zu bilden. Dieser Vorgang dauert etwa sechs bis acht Stunden. Der Ofen wird kontinuierlich mit den Rohstoffchargen beschickt.

- 2 Während sich das Metall im geschmolzenen Zustand befindet, wird es mit Sauerstoff und Luft behandelt, um die Menge an Kalzium- und Aluminiumverunreinigungen zu reduzieren. Siliziummetall enthält je nach Sorte 98,5-99,99% Silizium mit Spuren von Eisen, Kalzium und Aluminium.

Kühlen/Zerkleinern

- 3 Oxidiertes Material, Schlacke genannt, wird in Töpfe gegossen und abgekühlt. Das Siliziummetall wird in großen gusseisernen Schalen mit einem Durchmesser von etwa 2,4 m (8 Fuß) und einer Tiefe von 20 cm (8 Zoll) gekühlt. Nach dem Abkühlen wird das Metall aus der Form in einen LKW gekippt, gewogen und dann in den Lagerhaufen gekippt. Das Abladen des Metalls aus der Form in den Lastwagen bricht es ausreichend für die Lagerung auf. Vor dem Versand wird das Metall nach Kundenspezifikation klassiert, was einen Zerkleinerungsprozess mit Backen- oder Kegelbrechern erfordern kann.

Verpackung

- 4 Siliziummetall wird normalerweise in großen Säcken oder Holzkisten mit einem Gewicht von bis zu 3.000 lb (1.361 kg) verpackt. In Pulverform wird Silikon in 23-kg-Plastikeimern oder Papiertüten, 227-kg-Stahlfässern oder 1.361-kg großen Säcken oder Kartons verpackt.

Qualitätskontrolle

Zur Qualitätssicherung dient die statistische Prozesskontrolle. Zur Steuerung des Gesamtprozesses und zur Auswertung statistischer Daten werden computergesteuerte Systeme eingesetzt. Die beiden wichtigsten Prozessparameter, die kontrolliert werden müssen, sind die verwendeten Rohstoffmengen und die Ofentemperaturen. Labortests werden verwendet, um die chemische Zusammensetzung des Endprodukts zu überwachen und Methoden zur Verbesserung der Zusammensetzung durch Anpassung des Herstellungsprozesses zu erforschen. Qualitätsaudits und regelmäßige Lieferantenbewertungen stellen außerdem sicher, dass die Qualität von der Rohstoffgewinnung bis zum Versand des Endprodukts erhalten bleibt.

Nebenprodukte/Abfälle

Durch die statistische Prozesskontrolle wird der Ausschuss auf ein Minimum reduziert. Ein Nebenprodukt des Prozesses, Silikastaub, wird an die Feuerfest- und Zementindustrie verkauft, um die Festigkeit ihrer Produkte zu verbessern. Kieselsäuredämpfe werden auch zur Wärmeisolierung, als Füllstoff für Gummi, Polymere, Mörtel und andere Anwendungen verwendet. Die abgekühlte Schlacke wird in kleinere Stücke zerkleinert und zur Weiterverarbeitung an andere Unternehmen verkauft. Einige Unternehmen zerkleinern es zu Sandstrahlmaterial. Da Elektrolichtbogenöfen Partikelemissionen emittieren, müssen Hersteller auch die Vorschriften der Environmental Protection Agency (EPA) einhalten.

Die Zukunft

Branchenanalysten sagten zwar voraus, dass die Nachfrage nach chemisch reinem Silizium in den westlichen Ländern bis 2003 jährlich um durchschnittlich etwa 7 % steigen würde, dieses Wachstum könnte sich jedoch aufgrund der jüngsten wirtschaftlichen Rückgänge in Asien und Japan verlangsamen. Wenn das Angebot weiterhin die Nachfrage übersteigt, können die Preise weiter fallen. Die Aussichten für den Automobilmarkt sind positiv, da immer mehr Automobilhersteller für verschiedene Bauteile auf eine Aluminium-Silizium-Legierung umsteigen.

Andere Verfahren zur Herstellung von Silizium werden untersucht, einschließlich des Unterkühlens von Flüssigkeit, um amorphes Massensilizium zu bilden, und ein hydrothermales Verfahren zur Herstellung von porösem Siliziumpulver für optische Anwendungen.

Herstellungsprozess