Trompete

Hintergrund

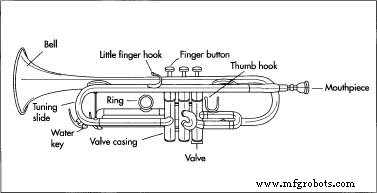

Eine Trompete ist ein Blasinstrument aus Blech, das für seinen kraftvollen Ton bekannt ist, der durch Lippenvibrationen gegen sein becherförmiges Mundstück erklingt. Eine Trompete besteht aus einem zylindrischen Rohr, das in einer primären länglichen Schleife geformt ist, die sich zu einer Glocke erweitert. Moderne Trompeten haben auch drei Kolbenventile sowie kleine Sekundärrohre, die als Stimmschieber zur Einstellung des Tons dienen. Fast alle heute gespielten Trompeten sind B-Dur. Dies ist der Ton, der natürlich gespielt wird, wenn die Trompete geblasen wird. Sie haben einen Tonumfang von Fis unter dem mittleren C bis zweieinhalb Oktaven darüber (Ende bei B) und sind vergleichsweise leichter zu spielen als andere Blechblasinstrumente.

Die ersten Trompeten waren wahrscheinlich von Insekten ausgehöhlte Stöcke. Zahlreiche frühe Kulturen, beispielsweise in Afrika und Australien, entwickelten hohle, gerade Röhren, die als Megaphone in religiösen Riten verwendet wurden. Diese frühen "Trompeten" wurden aus den Hörnern oder Stoßzähnen von Tieren oder Rohr hergestellt. Um 1400

Die Kreuzzüge des späten Mittelalters (1095-1270 n aus gehämmerten Blechen. Um das Rohr der Trompete herzustellen, wurde ein Blech um eine Stange gewickelt und verlötet. Um die Glocke herzustellen, wurde ein gebogenes Metallstück in Form eines Bogens einer Schallplatte verzahnt. Eine Seite wurde geschnitten, um Zähne zu bilden. Diese Zähne wurden dann abwechselnd gespreizt und die andere Seite des Metallstücks wurde herumgeführt und zwischen die Zähne gesteckt. Das Hämmern der Naht glättete sie. Um 1400 n. Chr. wurden die langen, geraden Trompeten gebogen und lieferten so den gleichen Klang in einem kleineren, bequemeren Instrument. Geschmolzenes Blei wurde in das Rohr gegossen und erstarren gelassen. Dieser wurde dann geschlagen, um eine nahezu perfekte Kurve zu bilden. Das Rohr wurde als nächstes erhitzt und das Blei wurde ausgegossen. Die ersten gebogenen Trompeten waren S-förmig, aber schnell entwickelte sich die Form zu einer bequemeren länglichen Schleife.

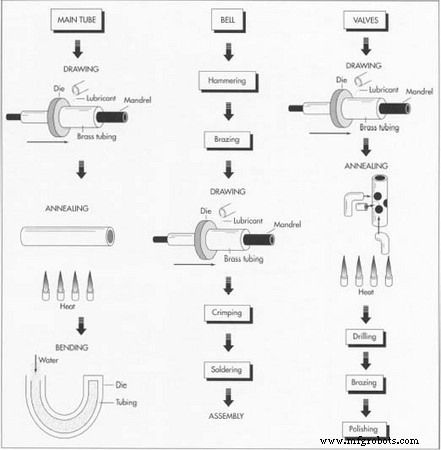

In der letzten Hälfte des 18. Jahrhunderts wurden verschiedene Trompeten entwickelt, als sowohl Musiker als auch Trompetenbauer nach Wegen suchten, die Trompete vielseitiger zu gestalten. Eine Einschränkung der zeitgenössischen Trompete bestand darin, dass sie nicht chromatisch gespielt werden konnte; das heißt, der Halbtonbereich, der als chromatische Tonleiter bezeichnet wird, konnte nicht wiedergegeben werden. 1750 schlug Anton Joseph Hampel aus Dresden vor, die Hand in die Glocke zu legen, um das Problem zu lösen, und Michael Woggel und Johann Andreas Stein bogen um 1777 die Trompete, um der Hand des Spielers das Erreichen der Glocke zu erleichtern. Der Konsens war, dass dies geschaffen wurde  Die verschiedenen Teile einer Trompete werden durch Ziehen, Hämmern und Biegen hergestellt. Beim Ziehen wird ein Messingrohr über eine konische Stahlstange (Dorn) gestülpt und eine Matrize über die Länge gezogen. Zu verschiedenen Zeiten müssen die Messingteile geglüht (wärmebehandelt) werden, um ihre Bearbeitbarkeit zu verbessern. mehr Probleme als gelöst. Es folgte die Klappentrompete, die sich jedoch nicht durchsetzte und schnell durch Ventiltrompeten ersetzt wurde. Die Engländer haben eine Slide-Trompete erfunden, aber viele dachten, der Aufwand, den Slide zu kontrollieren, sei es nicht wert.

Die verschiedenen Teile einer Trompete werden durch Ziehen, Hämmern und Biegen hergestellt. Beim Ziehen wird ein Messingrohr über eine konische Stahlstange (Dorn) gestülpt und eine Matrize über die Länge gezogen. Zu verschiedenen Zeiten müssen die Messingteile geglüht (wärmebehandelt) werden, um ihre Bearbeitbarkeit zu verbessern. mehr Probleme als gelöst. Es folgte die Klappentrompete, die sich jedoch nicht durchsetzte und schnell durch Ventiltrompeten ersetzt wurde. Die Engländer haben eine Slide-Trompete erfunden, aber viele dachten, der Aufwand, den Slide zu kontrollieren, sei es nicht wert.

Der erste Versuch, einen Ventilmechanismus zu erfinden, wurde von Charles Clagget versucht, der 1788 ein Patent anmeldete. Der erste praktische Versuch war jedoch das 1818 von Heinrich Stoelzel und Friedrich Bluhmel erfundene Kastenrohrventil. Joseph Riedlin erfand 1832 das Zellenradschleuse, eine heute nur noch in Osteuropa verbreitete Form. Es war Francois Perinet im Jahr 1839, der das Röhrenventil verbesserte, um die Trompete mit Kolbenventil zu erfinden, die heute am meisten bevorzugte Trompete. Die Ventile sorgten für eine vollchromatische Trompete, da sie die Rohrlänge effektiv veränderten. Ein offenes Ventil lässt die Luft vollständig durch den Schlauch strömen. Ein geschlossenes Ventil leitet die Luft durch seinen kurzen Nebenschlauch ab, bevor es zum Hauptschlauch zurückgeführt wird, wodurch der Weg verlängert wird. Eine Kombination aus drei Ventilen bietet alle Variationen, die eine chromatische Trompete braucht.

Die erste Trompetenfabrik wurde 1842 von Adolphe Sax in Paris gegründet, ihr folgten schnell große Manufakturen in England und den USA. Standardisierte Teile, entwickelt von Gustave Auguste Besson, wurden 1856 erhältlich. 1875 gründete C. G. Conn eine Fabrik in Elkhart, Indiana, und bis heute werden die meisten Blechblasinstrumente aus den Vereinigten Staaten in dieser Stadt hergestellt.

Heute geben sich manche Orchester nicht damit zufrieden, nur B-Trompeten zu verwenden. Es gab eine Wiederbelebung von Naturtrompeten, Rotary-Trompeten und Trompeten, die höher klingen als das Standard-B. Insgesamt jedoch erzeugen moderne Trompeten hohe, brillante, chromatische Musiktöne im Gegensatz zu den tiefen, kraftvollen, ungenauen Trompeten der Vergangenheit.

Rohstoffe

Blechblasinstrumente werden fast überall aus Messing hergestellt, aber aus massivem Gold oder Silbertrompete könnte für besondere Anlässe geschaffen werden. Die am häufigsten verwendete Messingsorte ist Gelbmessing, das zu 70 Prozent aus Kupfer und zu 30 Prozent aus Zink besteht. Andere Arten sind Goldmessing (80 Prozent Kupfer und 20 Prozent Zink) und Silbermessing (hergestellt aus Kupfer, Zink und Nickel). Die relativ geringe Zinkmenge in der Legierung ist notwendig, um kalt bearbeitbares Messing herzustellen. Einige kleine Hersteller verwenden spezielle Messinge wie Ambronze (85 Prozent Kupfer, 2 Prozent Zinn und 13 Prozent Zink) für die Herstellung bestimmter Teile der Trompete (z. Einige Hersteller versilbern oder vergoldet das grundlegende Blechblasinstrument.

Sehr wenig von der Trompete ist nicht aus Messing. Alle Schrauben sind normalerweise aus Stahl; der Wasserschlüssel ist normalerweise mit Kork ausgekleidet; die Reibflächen in den Ventilen und Schiebern können mit Chrom oder einer rostfreien Nickellegierung wie Monel elektroplattiert sein; die Ventile können mit Filz ausgekleidet sein; und die Ventilkeile können mit Perlmutt verziert werden.

Design

Die meisten Trompeten sind für Anfänger gedacht und werden in Massenproduktion hergestellt, um Instrumente von relativ hoher Qualität zu einem vernünftigen Preis anzubieten. Das übliche Verfahren besteht darin, möglichst genaue Nachbildungen von hervorragenden Trompeten herzustellen. Professionelle Trompeter hingegen verlangen ein höherpreisiges, überlegenes Instrument, während Trompeten für besondere Anlässe fast universell verziert und mit kunstvollen Motiven graviert werden. Um der Nachfrage nach maßgeschneiderten Trompeten gerecht zu werden, stellt der Hersteller dem Musiker zunächst Fragen wie:Welche Musikrichtung wird gespielt? In welcher Art von Orchester oder Ensemble wird die Trompete gespielt? Wie laut oder satt soll die Trompete sein? Der Hersteller kann dann eine einzigartige Glocke, spezielle Formen der Stimmzüge oder verschiedene Legierungen oder Beschichtungen bereitstellen. Sobald die Trompete erstellt wurde, spielt der Musiker sie und fordert alle geringfügigen Anpassungen an, die möglicherweise vorgenommen werden müssen. Das Hauptrohr der Trompete kann dann leicht verjüngt werden. Der professionelle Trompeter hat in der Regel ein Lieblingsmundstück, für das die bestellte Trompete ausgelegt sein muss.

Der Herstellungsprozess

Prozess

Die Hauptröhre

- 1 Das Hauptrohr der Trompete wird aus normal zerspanbarem Messing hergestellt, das zuerst auf einen stabförmigen, konischen Dorn aufgesetzt und geschmiert wird. Eine Form, die wie ein Donut aussieht, wird dann über die gesamte Länge gezogen, wodurch sie sich verjüngt und richtig formt. Als nächstes wird das geformte Rohr geglüht – erhitzt (auf etwa 1.000 Grad Fahrenheit oder 538 Grad Celsius), um es bearbeitbar zu machen. Dadurch bildet sich auf der Messingoberfläche ein Oxid. Um die oxidierten Rückstände zu entfernen, muss das Rohr vor dem Biegen in verdünnter Schwefelsäure gebadet werden.

- 2 Das Hauptrohr kann mit einer von drei verschiedenen Methoden gebogen werden. Einige große Hersteller verwenden Hydrauliksysteme, um Hochdruckwasser (mit ungefähr 27.580 Kilopascal) durch leicht gebogene Rohre zu drücken, die in eine Matrize eingelegt wurden. Das Wasser drückt die Seiten des Schlauchs so, dass er genau in die Form passt. Andere große Hersteller schicken Kugellager exakter Größe durch den Schlauch. Kleinere Hersteller gießen Pech in die

Trompeten werden fast überall aus Messing hergestellt, aber für besondere Anlässe kann eine Trompete aus massivem Gold oder Silber hergestellt werden. Die am häufigsten verwendete Messingsorte ist Gelbmessing, das zu 70 Prozent aus Kupfer und zu 30 Prozent aus Zink besteht. Andere Arten sind Goldmessing (80 Prozent Kupfer und 20 Prozent Zink) und Silbermessing (hergestellt aus Kupfer, Zink und Nickel). Die relativ geringe Zinkmenge in der Legierung ist notwendig, um kalt bearbeitbares Bross herzustellen. Rohr abkühlen lassen, dann mit einem Hebel das Rohr in eine Standardkurve biegen, bevor es in Form gehämmert wird.

Trompeten werden fast überall aus Messing hergestellt, aber für besondere Anlässe kann eine Trompete aus massivem Gold oder Silber hergestellt werden. Die am häufigsten verwendete Messingsorte ist Gelbmessing, das zu 70 Prozent aus Kupfer und zu 30 Prozent aus Zink besteht. Andere Arten sind Goldmessing (80 Prozent Kupfer und 20 Prozent Zink) und Silbermessing (hergestellt aus Kupfer, Zink und Nickel). Die relativ geringe Zinkmenge in der Legierung ist notwendig, um kalt bearbeitbares Bross herzustellen. Rohr abkühlen lassen, dann mit einem Hebel das Rohr in eine Standardkurve biegen, bevor es in Form gehämmert wird.

Die Glocke

- 3 Die Glocke wird nach einem exakten Muster aus Messingblech geschnitten. Das flache kleiderförmige Blatt wird dann um eine Stange gehämmert. Bei zylindrischen Rohren werden die Enden zu einer Stoßverbindung zusammengeführt. Wo sich das Rohr aufzuweiten beginnt, werden die Enden überlappt, um eine Überlappungsverbindung zu bilden. Die gesamte Verbindung wird dann mit einer Propan-Sauerstoffflamme bei 1.500 bis 1.600 Grad Fahrenheit (816 bis 871 Grad Celsius) gelötet, um sie abzudichten. Um eine grobe Glockenform zu erhalten, wird ein Ende um das Horn eines Schmiedeambosses gehämmert. Das gesamte Rohr wird dann genau wie das Hauptrohr auf einem Dorn gezogen, während die Glocke auf dem Dorn gedreht wird. Ein dünner Draht wird um den Rand der Glocke gelegt und Metall wird um ihn gecrimpt, um dem Rand sein knackiges Aussehen zu verleihen. Die Glocke wird dann an das Hauptrohr gelötet.

Die Ventile

- 4 Die Achsschenkel und das Zubehörrohr werden zuerst auf einem Dorn gezogen, ebenso wie das Rohr und die Glocke. Die Achsschenkel werden in 30-, 45-, 60- und 90-Grad-Winkel gebogen, und die kleineren Rohre werden gebogen (entweder mit der Hydraulik- oder Kugellagermethode, die zum Biegen der Hauptrohre verwendet wird), geglüht und in Säure gewaschen Oxide und Flussmittel vom Löten entfernen. Die Ventilgehäuse werden aus schweren Rohren abgelängt und an den Enden mit Gewinde versehen. In sie müssen dann Löcher geschnitten werden, die denen der Kolben entsprechen. Selbst kleine Hersteller haben mittlerweile Computerprogramme zur Verfügung, die genau vermessen, wo die Löcher gebohrt werden sollen. Die Ventilgehäuse können mit Bohrern geschnitten werden, deren Köpfe entweder punktgenau sind, oder Kreissägen, die die Löcher schneiden, wonach Stifte die Schrottscheibe aus Metall herausstechen. Anschließend werden die Achsschenkel, Rohre und Ventilgehäuse in passgenaue Vorrichtungen gelegt und ihre Verbindungsstellen mit einem Lötkolben mit einem Lot-Flussmittel-Gemisch lackiert. Nach einem Säurebad wird die Baugruppe auf einer Poliermaschine poliert, wobei Wachs unterschiedlicher Körnung und Musselinscheiben unterschiedlicher Rauheit verwendet werden, die mit hoher Geschwindigkeit (typisch 2.500 U/min) rotieren.

Montage

- 5 Die gesamte Trompete kann nun zusammengebaut werden. Die Seitenrohre für die Ventilschieber werden mit den Achsschenkeln verbunden und das Hauptrohr wird durch Überlappen ihrer Aderendhülsen und Löten Ende an Ende verbunden. Als nächstes werden dann die Kolben eingesetzt und die gesamte Ventilbaugruppe auf das Hauptrohr geschraubt. Anschließend wird das Mundstück eingesetzt.

- 6 Die Trompete wird gereinigt, poliert und lackiert oder zum Galvanisieren geschickt. Der letzte Schliff ist die Gravur des Firmennamens auf einem markanten Rohrstück. Der Schriftzug wird mit Kohlepapier auf das Metall übertragen und ein erfahrener Graveur schnitzt das Metall dann passend zur Ätzung.

- 7 Trompeten werden entweder separat für Sonderbestellungen oder in großen Mengen für High-School-Bands versandt. Sie werden sorgfältig in dicke Plastikluftpolsterverpackungen oder anderes Isoliermaterial eingewickelt, in schwere Kartons voller Isolierung (z. B. Erdnüsse) gelegt und dann per Post oder Fracht an den Kunden versandt.

Qualitätskontrolle

Das wichtigste Merkmal einer Trompete ist die Klangqualität. Neben der Einhaltung strenger Toleranzen von ca. 1 x 105 Metern wird jede hergestellte Trompete von professionellen Musikern getestet, die Ton und Tonhöhe des Instruments beim Hören prüfen, ob es im gewünschten Dynamikbereich gestimmt ist. Die Musiker spielen probeweise in verschiedenen akustischen Setups, von kleinen Studios bis hin zu großen Konzertsälen, je nach Einsatz der Trompete. Große Trompetenhersteller stellen professionelle Musiker als Vollzeittester ein, während kleine Hersteller sich beim Testen ihres Produkts auf sich selbst oder den Kunden verlassen.

Mindestens die Hälfte der Arbeit für die Erstellung und Pflege einer klar klingenden Trompete wird vom Kunden geleistet. Die empfindlichen Instrumente erfordern eine besondere Handhabung und neigen aufgrund ihrer inhärenten Asymmetrie zu Unwucht. Daher ist große Vorsicht geboten, um das Instrument nicht fahrlässig zu beschädigen. Um Dellen vorzubeugen, werden Trompeten in Etuis aufbewahrt, in denen sie von trompetenförmigen, mit Samt ausgekleideten Hohlräumen gehalten werden. Die Trompete muss einmal täglich oder jedes Mal, wenn sie gespielt wird, geschmiert werden. Das Schmiermittel ist normalerweise ein Petroleumderivat ähnlich dem Kerosin für das Innere der Ventile, Mineralöl für den Schlüsselmechanismus und Achsfett für die Schieber. Der Schmutz in Mundstück und Hauptpfeife sollte jeden Monat gereinigt werden, und alle drei Monate sollte die gesamte Trompete 15 Minuten in Seifenwasser eingeweicht werden. Es sollte dann mit speziellen kleinen Bürsten gründlich geschrubbt, abgespült und getrocknet werden.

Um die Lebensdauer der Trompete zu erhalten, muss sie gelegentlich repariert werden. Große Dellen können durch lokales Glühen und Hämmern entfernt werden, kleine Dellen können herausgehämmert und Kugeln zum Testen der endgültigen Größe durchgelassen werden, Risse können ausgebessert und verschlissene Kolben können neu beschichtet und auf ihre ursprüngliche Größe zurückgeschliffen werden.

Herstellungsprozess