Kokos

Hintergrund

Was gemeinhin als Kokosnuss bezeichnet wird, wie sie in Lebensmittelgeschäften zu finden ist, ist eigentlich nur der einzelne Samen einer Frucht der Kokospalme (Cocos nucifera). Vor dem Versand auf den Markt wird das Saatgut von einer äußeren ledrigen Schale und einer 5-8 cm dicken Zwischenschicht aus faserigem Zellstoff befreit. Fasern, die aus diesem Zellstoff gewonnen werden, werden Kokosfasern genannt. Die Fasern reichen von robusten Strängen, die für Bürstenborsten geeignet sind, bis hin zu Filamenten, die zu grobem, strapazierfähigem Garn gesponnen werden können. In den Vereinigten Staaten sind die beliebtesten Verwendungen für Kokosfasern borstige Fußmatten, landwirtschaftliche Schnüre und Geotextilien (Decken, die auf nacktem Boden gelegt werden, um die Erosion zu kontrollieren und das Wachstum von schützenden Bodendeckern zu fördern).

Obwohl Kokospalmen in den tropischen Regionen der Welt wachsen, kommt die überwiegende Mehrheit der kommerziell produzierten Kokosnüsse aus Indien und Sri Lanka. Kokosnüsse sind in erster Linie eine Nahrungspflanze. In Indien, das jedes Jahr etwa ein Viertel der 55 Milliarden Kokosnüsse der Welt produziert, werden nur 15 % der Schalenfasern tatsächlich für die Verwendung zurückgewonnen. Indien produziert jährlich etwa 309.000 kurze Tonnen (280.000 Tonnen) Kokosfasern.

Kokosfasern werden auf zwei Arten kategorisiert. Eine Unterscheidung basiert darauf, ob sie aus reifen oder unreifen Kokosnussschalen gewonnen werden. Die Schalen voll ausgereifter Kokosnüsse ergeben braune Kokosfasern. Robust und sehr abriebfest, schützt es seine Verarbeitungsmethode auch vor der schädlichen ultravioletten Komponente des Sonnenlichts. Dunkelbraun in der Farbe, wird es hauptsächlich in Bürsten, Fußmatten und Polsterpolstern verwendet. Die weiße Kokosnuss hingegen stammt aus den Schalen der Kokosnüsse, die kurz vor der Reife geerntet werden. Eigentlich hellbraun oder weiß, ist diese Faser weicher und weniger stark als braune Kokosfasern. Es wird normalerweise zu Garn gesponnen, das zu Matten gewebt oder zu Zwirn oder Seilen gedreht werden kann.

Die andere Kategorisierungsmethode basiert auf der Faserlänge. Sowohl braune als auch weiße Kokosfasern bestehen aus Fasern mit einer Länge von 4-12 Zoll (10-30 cm). Diejenigen, die mindestens 20 cm lang sind, werden als Borstenfasern bezeichnet. Kürzere Fasern, die auch eine feinere Textur haben, werden als Matratzenfasern bezeichnet. Eine 300-g-Kokosnussschale ergibt etwa 80 g Ballaststoffe, von denen ein Drittel Borstenfasern sind.

Kokos ist die einzige salzwasserbeständige Naturfaser und wird zur Herstellung von Netzen für die Schalentierernte und Seilen für Marineanwendungen verwendet. Kokosfasern sind sehr abriebfest und werden zur Herstellung von strapazierfähigen Fußmatten und Bürsten verwendet. Stark und nahezu unempfindlich gegen Witterungseinflüsse ist Kokosschnur das Material, das die Hopfenbauern in den Vereinigten Staaten bevorzugen, um ihre Reben an Stützen zu binden. Kokos wird aufgrund seiner Haltbarkeit, möglichen biologischen Abbaubarkeit, seiner Fähigkeit, Wasser zu halten, und seiner haarigen Textur (die ihm hilft, an Samen und Erde zu haften) zu einer beliebten Wahl für die Herstellung von Geotextilien.

Verlauf

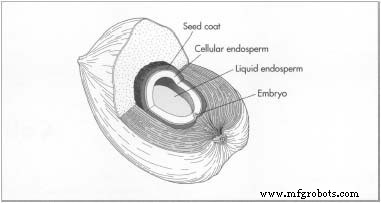

Palmen gehören zu einer der ältesten Pflanzenfamilien der Welt, und Kokospalmen werden seit mindestens 4.000 Jahren kultiviert. Im Sanskrit, dem Vorläufer der modernen Sprachen Hindi und Urdu, wurde die Kokospalme "der Baum, der alles Notwendige zum Leben bietet" genannt. Tatsächlich ist er einer der nützlichsten Bäume der Welt und liefert Nahrung, Getränke, Fasern, Treibstoff und Baumaterial. Kokosfrüchte sind sehr winterhart; sie können sogar über weite Strecken im Meer schwimmen und trotzdem lebensfähig bleiben. In Südostasien beheimatet, verbreitete sich die Kokospalme überall  Die inneren Schichten der Frucht einer Kokospalme. die Tropen entweder auf natürliche Weise oder durch menschliche Reisen und Handel.

Die inneren Schichten der Frucht einer Kokospalme. die Tropen entweder auf natürliche Weise oder durch menschliche Reisen und Handel.

Über n. Chr. 60 schrieb ein griechischer Seemann über ein Kokosnuss produzierendes ostafrikanisches Dorf, wahrscheinlich an der Küste des heutigen Tansania, dessen Boote aus mit Fasern vernähten Brettern bestanden. Im 11. Jahrhundert lehrten arabische Händler (deren Route sich von China nach Madagaskar vor der südöstlichen Küste Afrikas erstreckte) die Bewohner des heutigen Sri Lanka und Indiens, wie man Kokosfasern extrahiert und verarbeitet. Im 13. Jahrhundert entdeckte Marco Polo bei einem Besuch im Hafen von Hormus am Persischen Golf, dass die meisterhaften arabischen Seeleute ihre Schiffe ohne Nägel bauten und sie mit Kokosfasern zusammennähten. In China fand Polo heraus, dass die Chinesen seit 500 Jahren Kokosfasern verwenden.

Um die halbe Welt spielte Kokos auch bei der Erforschung von Mikronesien und Polynesien eine bedeutende Rolle, wo das Produkt allgemein als Sennit bezeichnet wird. Zum Beispiel kamen frühe Siedler von Hawaii um das 5. Jahrhundert von den Marquesas-Inseln in einem großen, mit Kokosfasern zusammengezurrten Doppelhüllen-Kanu an. Tatsächlich waren Sennit-Lashings der wichtigste Mechanismus zum Verbinden von Teilen zum Bau von Booten, Gebäuden, Waffen und Werkzeugen, bis europäische Entdecker Ende des 18. Jahrhunderts Eisennägel in die Region brachten.

Die Kokosproduktion änderte sich kaum, bis Mitte des 20. Jahrhunderts die Bemühungen um eine Mechanisierung begannen. In Indien wurde 1950 eine Zerfaserungsmaschine erfunden. Die Kokosverarbeitung ist ein wichtiger Wirtschaftszweig in Indien, wo sie mehr als 500.000 Menschen Arbeitsplätze bietet. Da die Mechanisierung einen erheblichen Teil dieser Arbeitsplätze abbauen würde, wird sie schrittweise eingeführt. 1980 begannen die primär produzierenden Länder Indien und Sri Lanka mit ständigen Bemühungen, technologische Einschränkungen bei der Kokosproduktion zu erkennen und zu korrigieren.

Rohstoffe

Kokospalmen blühen monatlich. Da die Fruchtreife ein Jahr dauert, enthält ein Baum immer Früchte in 12 Reifestadien. Die Ernte findet normalerweise in einem Zyklus von 45-60 Tagen statt, wobei jeder Baum 50-100 Kokosnüsse pro Jahr liefert.

Süßwasser wird für die Verarbeitung von brauner Kokosfaser verwendet, während Meerwasser und Süßwasser für die Produktion von weißer Kokosfaser verwendet werden. Im Jahr 2000 gaben Forscher bekannt, dass die Zugabe einer Brühe mit einer bestimmten Kombination von 10 anaeroben (ohne Sauerstoff lebenden) Bakterien zu Salzwasser den Faserextraktionsprozess dramatisch beschleunigen kann, ohne die Produktqualität ernsthaft zu beeinträchtigen.

In Europa und Asien können braune Kokosmatten mit Latexgummi besprüht werden, um sie als Polster in Matratzen oder Autopolstern zu verwenden.

Der Herstellungsprozess

Ernten und Schälen

- 1 Gereifte und vom Baum gefallene Kokosnüsse können einfach abgeholt werden

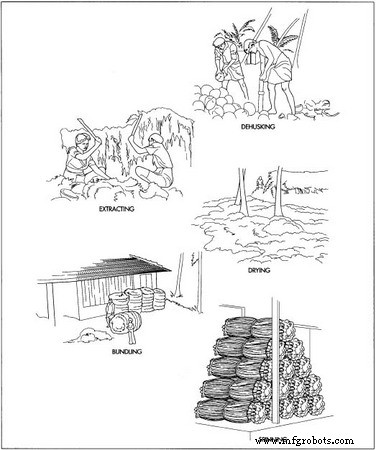

Die äußeren Schichten der Kokosnusskerne werden verarbeitet und zu Fasern versponnen, die allgemein als Kokosfasern bekannt sind. der Boden. Kokosnüsse, die noch an den 12-30 m hohen Bäumen hängen, werden von menschlichen Kletterern geerntet. Pflückt der Kletterer die Früchte von Hand, kann er an einem Tag von etwa 25 Bäumen Früchte ernten. Greift der Kletterer mit einer Bambusstange, an deren Ende ein Messer befestigt ist, durch die Baumwipfelvegetation und schneidet ausgewählte Kokosnüsse los, kann er 250 Bäume pro Tag ernten. (Eine dritte Erntetechnik, bei der trainierte Affen auf Bäume klettern, um reife Kokosnüsse zu pflücken, wird nur in Ländern verwendet, die wenig kommerzielle Kokosfasern produzieren.)

Die äußeren Schichten der Kokosnusskerne werden verarbeitet und zu Fasern versponnen, die allgemein als Kokosfasern bekannt sind. der Boden. Kokosnüsse, die noch an den 12-30 m hohen Bäumen hängen, werden von menschlichen Kletterern geerntet. Pflückt der Kletterer die Früchte von Hand, kann er an einem Tag von etwa 25 Bäumen Früchte ernten. Greift der Kletterer mit einer Bambusstange, an deren Ende ein Messer befestigt ist, durch die Baumwipfelvegetation und schneidet ausgewählte Kokosnüsse los, kann er 250 Bäume pro Tag ernten. (Eine dritte Erntetechnik, bei der trainierte Affen auf Bäume klettern, um reife Kokosnüsse zu pflücken, wird nur in Ländern verwendet, die wenig kommerzielle Kokosfasern produzieren.) - 2 Reife Kokosnüsse werden sofort geschält, aber unreife Kokosnüsse können einen Monat lang gewürzt werden, indem sie in einer einzigen Schicht auf dem Boden verteilt und trocken gehalten werden. Um die Frucht aus dem Kern zu entfernen, wird die Kokosnuss auf einem Dorn mit Stahlspitze aufgespießt, um die Schale zu spalten. Die Zellstoffschicht lässt sich leicht abziehen. Ein erfahrener Häcksler kann pro Tag etwa 2.000 Kokosnüsse manuell spalten und schälen. Moderne Schälmaschinen können 2.000 Kokosnüsse pro Stunde verarbeiten.

Retting

Rösten ist ein Aushärtungsprozess, bei dem die Schalen in einer Umgebung aufbewahrt werden, die die Wirkung natürlich vorkommender Mikroben fördert. Dieser Vorgang zersetzt das Fruchtfleisch der Schale teilweise, wodurch es in Kokosfasern und einen Rückstand namens Kokosmark getrennt werden kann. Süßwasserröste wird für vollreife Kokosschalen verwendet, Salzwasserröste wird für grüne Schalen verwendet.

- 3 Zum Rösten von Süßwasser werden reife Schalen in Gruben entlang des Flussufers vergraben, in wassergefüllte Betontanks getaucht oder an Netzen in einem Fluss aufgehängt und beschwert, um sie unter Wasser zu halten. Die Schalen weichen normalerweise mindestens sechs Monate ein.

- 4 Zum Rösten in Salzwasser werden grüne Schalen in Meerwasser oder künstlich gesalzenem Süßwasser eingeweicht. Dies wird oft dadurch erreicht, dass sie in Gruben entlang von Flussufern in der Nähe des Ozeans platziert werden, wo die Gezeiten sie abwechselnd mit Meerwasser bedeckt und mit Flusswasser spült. Das Rösten in Salzwasser dauert normalerweise acht bis 10 Monate, obwohl das Hinzufügen der richtigen Bakterien zum Wasser die Röstzeit auf einige Tage verkürzen kann.

- 5 Mechanische Techniken wurden vor kurzem entwickelt, um die Rötung zu beschleunigen oder zu beseitigen. Reife Schalen können nach nur sieben bis zehn Tagen Röstung in Zerkleinerungsmaschinen verarbeitet werden. Unreife Schalen können ohne Rösten trocken gemahlen werden. Nach dem Durchlaufen der Zerkleinerungsmaschine müssen diese grünen Schalen nur ein bis zwei Tage mit Wasser angefeuchtet oder eingeweicht werden, bevor sie zum Zerfaserungsschritt übergehen. Beim Trockenmahlen werden nur Matratzenfasern hergestellt.

Entfaserung

- 6 Traditionell schlagen Arbeiter das geröstete Fruchtfleisch mit Holzhämmern, um die Fasern vom Mark und der Außenhaut zu trennen. In den letzten Jahren wurden motorisierte Maschinen mit flachen Schlagarmen entwickelt, die in Stahltrommeln arbeiten. Das Abtrennen der Borstenfasern erfolgt von Hand oder in einer Maschine bestehend aus einer rotierenden Trommel mit Stahldornen.

- 7 Die Trennung der Matratzenfasern vom Mark erfolgt durch Waschen der Rückstände aus dem Zerfaserungsprozess und Durchkämmen von Hand oder durch Trommeln in einer Lochtrommel oder einem Sieb. (Salzwasserrösten produziert nur Matratzenfasern.)

- 8 Die sauberen Fasern werden zum Trocknen in der Sonne locker auf dem Boden ausgebreitet.

Abschluss

- 9 Borstenfasern, die nicht sofort weiterverarbeitet werden, werden gerollt und zu losen Bündeln für die Lagerung oder den Versand zusammengebunden. Mehr mechanisierte Produzenten können eine hydraulische Presse verwenden, um kompakte Ballen herzustellen.

- 10 Ebenso können Matratzenfasern einfach mit einer hydraulischen Presse zu Ballen gepresst werden. Wenn jedoch mehr Verarbeitung gewünscht ist, werden die Fasern mit mechanischen oder manuellen Kardierwerkzeugen gekämmt, dann locker zu einem dicken Garn (Docht) verzwirnt und zu Bündeln aufgewickelt. Später kann der Docht zu einem feineren Garn umgesponnen werden. Die Techniken variieren vom einfachen Handspinnen bis zur Verwendung eines handbetriebenen Spinnrads oder einer vollautomatischen Spinnmaschine.

- 11 Abhängig von der beabsichtigten Endverwendung kann das Garn an Kunden versandt oder mehrere Fäden zu Zwirn verzwirnt und für den Versand gebündelt werden. Sowohl traditionelle manuelle Techniken als auch neuere mechanische Methoden werden verwendet, um Zwirne zu Seilen zu flechten und Garne zu Matten oder Netzen zu verweben.

- 12 Für einige Anwendungen, wie zum Beispiel Polsterwatte, werden Borstenfasern lose zu Garn gesponnen und ruhen gelassen. Dann werden die gekräuselten Fasern abgetrennt. Diese Fasern werden leicht zu Matten verfilzt, die mit Latexgummi besprüht, getrocknet und vulkanisiert (mit Schwefel wärmebehandelt) werden.

Nebenprodukte/Abfälle

Kokosfasern machen nach Gewicht etwa ein Drittel des Kokosnussmarks aus. Die anderen zwei Drittel, das Kokosmark (auch bekannt als Kokosstaub), galten im Allgemeinen als nutzloses Abfallmaterial. Obwohl es biologisch abbaubar ist, dauert es 20 Jahre, bis es sich zersetzt. Millionen Tonnen liegen in riesigen Haufen in Indien und Sri Lanka. In der letzten Hälfte der 1980er Jahre entwickelten Forscher erfolgreich Verfahren zur Umwandlung von Kokosmark in ein Mulch-, Bodenbehandlungs- und hydroponisches (ohne Erde) Wachstumsmedium, das als Alternative zu Materialien wie Torfmoos und Vermiculit verwendet wird. Vor dem Pressen zu Briketts für den Verkauf wird das Kokosmark teilweise durch die Einwirkung bestimmter Mikroben und Pilze zersetzt. Ein australisches Unternehmen hat vor kurzem auch damit begonnen, Kokosmark in ein absorbierendes Produkt zu verwandeln, das zur Beseitigung von Ölverschmutzungen verwendet wird.

Der Röstprozess bei der Herstellung von Kokosfasern verursacht eine erhebliche Wasserverschmutzung. Zu den wichtigsten organischen Schadstoffen zählen Pektin, Pektosan, Fett, Tannin, giftige Polyphenole und verschiedene Bakterienarten, darunter Salmonellen. Wissenschaftler experimentieren mit Behandlungsoptionen, und mindestens ein Unternehmen zur Herstellung von Kokosfasern behauptet, sein Abwasser aufbereitet zu haben.

Die Zukunft

Da verbesserte Technologien die Produktion steigern, fördern Industriegruppen und Regierungsbehörden aktiv neue Verwendungen für Kokosfasern. Geotextilien sind ein vielversprechender Bereich. Der indische Bundesstaat Kerala hat das Jahr 2000 zum Coir Geotextiles Year ausgerufen, das durch verstärkte Marketingbemühungen und Unterstützung der Forschung zur Verbesserung der Produktion beobachtet wurde. Die weltweite Nachfrage nach Geotextilien beträgt jährlich 1,2 Milliarden Quadratyards (1 Milliarde Quadratmeter) und wächst. Obwohl nur 5 % davon auf Naturfasern entfallen, wird erwartet, dass der Anteil steigen wird, da sich immer mehr Verbraucher von nicht biologisch abbaubaren Kunststoffen abwenden.

Ein weiteres neues Produkt in der Entwicklung ist eine Alternative zu Sperrholz, die hergestellt wird, indem eine Kokosmatte mit Phenol-Formaldehyd-Harz imprägniert und unter Hitze und Druck ausgehärtet wird.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?