Schutzhelm

Ein industrieller Schutzhelm ist ein Helm, der getragen wird, um den Kopf eines Arbeiters vor Stürzen oder Stößen durch scharfe oder stumpfe Gegenstände zu schützen. Typische Benutzer sind Bauarbeiter, Mechaniker und Lagerarbeiter.

Hintergrund

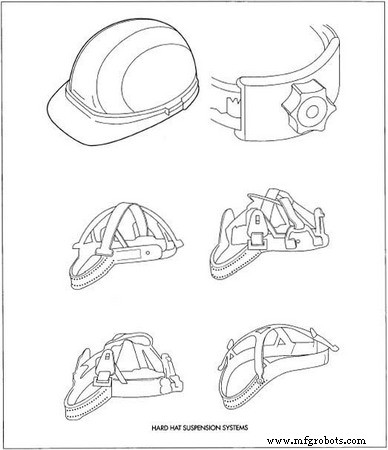

Obwohl 20 Millionen Amerikaner bei der Arbeit Schutzhelme tragen, ereignen sich jedes Jahr etwa 120.000 Kopfverletzungen am Arbeitsplatz, und fast 1.500 davon enden tödlich. Richtig getragen bietet ein Schutzhelm zwei Arten von Schutz. Seine harte Schale widersteht dem Eindringen von scharfen Gegenständen. Und sein Federungssystem mildert die Folgen eines lokalisierten Schlags, indem es die Kraft auf einen größeren Bereich verteilt. Die gebräuchlichste Art von Aufhängungssystem, ein Netz von Riemen, das mit einem am Helm befestigten Kopfband verbunden ist, hält die Schale mindestens 3 cm vom Kopf des Trägers entfernt.

1997 überarbeitete das American National Standards Institute (ANSI) seine Leistungsstandards für Schutzhelme. Obwohl die Einhaltung der Standards freiwillig ist, entscheiden sich die meisten Hersteller für die Einhaltung, damit sie ihre Produkte mit einer bestimmten Schutzklasse kennzeichnen können. Gemäß den Standards von 1997 bieten Schutzhelme des Typs I ein bestimmtes Maß an Schutz vor Stößen und Durchdringungen bis zur Oberseite des Kopfes; Schutzhelme des Typs HI bieten außerdem einen bestimmten Schutz vor Stößen und Durchdringungen an der Seite des Kopfes. Drei Klassenbezeichnungen geben an, inwieweit ein Schutzhelm den Träger vor elektrischem Strom schützt. ANSI-konforme Schutzhelme müssen auch die Entflammbarkeitskriterien erfüllen.

Schutzhelme müssen nicht nur die Herstellungsspezifikationen erfüllen, sondern auch richtig gepflegt werden, um ihre anhaltende Wirksamkeit zu gewährleisten. Voraussetzung für die ANSI-Zulassung ist, dass jedem Helm eine Gebrauchsanweisung beigelegt wird, in der erklärt wird, wie der Helm zu pflegen ist, wie er auf Beschädigungen untersucht wird und wie er richtig sitzt. Auch bei sachgemäßer Pflege und ohne schädliche Stöße sollte ein Schutzhelm nach fünf Jahren Nutzung ausgetauscht werden.

Verlauf

Der Stahlhelm, den Edward Bullard aus dem Ersten Weltkrieg mitbrachte, war mehr als ein Souvenir. Seine Doughboy-Kopfbedeckung war die Inspiration für eine Revolution in der Arbeitssicherheit. 20 Jahre lang hatte Bullards Vater Ausrüstung an Gold- und Kupferbergleute verkauft. Mehr Schutz vor herabfallenden Gegenständen brauchten die Bergleute, die Mützen ähnlich modernen Baseballmützen mit geschellackter Hartlederkrempe trugen. Im Jahr 1919 patentierte Bullard einen "hartgekochten Hut", der hergestellt wurde, indem Leinwand mit Harz mit Dampf imprägniert, mehrere Schichten zusammengeklebt und die geformte Form verändert wurde. Im selben Jahr bat die United States Navy die Bullard Company, eine Art Kopfschutz für Werftarbeiter zu entwickeln, und die Verwendung von Schutzhelmen begann sich auszubreiten. Bullard entwickelte bald ein internes Aufhängungssystem, um den hartgekochten Hut effektiver zu machen.

1933 wurde mit dem Bau der Golden Gate Bridge in San Francisco begonnen. Der Chefingenieur des Projekts, Joseph Strauss, war bestrebt, den Arbeitsplatz so sicher wie möglich zu machen. Er installierte Sicherheitsnetze, eine Innovation, die bei dem Projekt 19 Leben rettete. Und er war der erste Vorgesetzte, der von den Arbeitern das Tragen von Schutzhelmen verlangte. In Zusammenarbeit mit Strauss hat Bullard einen speziellen Schutzhelm für Sandstrahler entwickelt, um die Anforderungen am Arbeitsplatz zu erfüllen. es bedeckte ihre Gesichter, bot ein Sichtfenster und verwendete ein Pumpsystem, um frische Luft in das Gehege zu bringen. 1938 wurden Schutzhelme aus Aluminium eingeführt, die eine verbesserte Haltbarkeit bei geringerem Gewicht boten, obwohl sie nicht verwendet werden konnten, wo die elektrische Isolierung wichtig war. In den 1940er Jahren wurde Glasfaser für Schutzhelme populär, um ein Jahrzehnt später weitgehend durch Thermoplaste (Kunststoffe, die beim Erhitzen weich und leicht formbar werden) ersetzt zu werden.

Eine Änderung der ANSI-Testverfahren im Jahr 1997 öffnete die Tür zur Entwicklung eines Schutzhelms mit Belüftungslöchern, um den Kopf des Trägers kühler zu halten. Die ersten belüfteten Hüte wurden im folgenden Jahr in den USA hergestellt. In den späten 1990er Jahren versuchten die Hersteller, Schutzhelme attraktiver zu machen, indem sie sie mit Sportmannschaftslogos verzierten. Ein Unternehmen produzierte sogar ein ANSI-zugelassenes Modell in Form eines Cowboyhuts.

Zubehör für Schutzhelme wird immer raffinierter. Gängiges Zubehör sind transparente Gesichtsschutzschilde, Sonnenblenden, schalldämpfende Ohrmuscheln und schweißabsorbierende Stoffeinsätze. Jüngste Innovationen haben eine High-Tech-Entwicklung angenommen und Zusatzgeräte wie Pager, AM-FM-Radios und Walkie-Talkies eingeführt. Ein 1997 eingeführtes digitales Paket verbindet eine Hut-Top-Camcorder-Kamera mit einem Handheld-Computer und bietet einen am Visier angebrachten Bildschirm.

Rohstoffe

Je nach Verwendungszweck und Hersteller können moderne Helmschalen aus einem Thermoplast wie Polyethylen oder Polycarbonatharz oder aus anderen Materialien wie Fiberglas, harzgetränkten Textilien oder Aluminium bestehen. Da es stark, leicht, leicht zu formen und nicht elektrisch leitend ist, wird Polyethylen hoher Dichte (HDPE) in den meisten industriellen Schutzhelmen verwendet. Das Aufhängesystem für Industrieschutzhelme besteht aus Streifen aus gewebtem Nylongewebe und Bändern aus geformtem HDPE, Nylon oder Vinyl. Zusammen mit dem Riemenaufhängungssystem verwenden die meisten Schutzhelme vom Typ II eine Schaumstoffeinlage aus expandiertem Polystyrol (EPS).

Stirnpolster, die vorne am Kopfband des Helms angebracht sind, erhöhen den Tragekomfort für den Träger. Für die Brauenpolster werden verschiedene Materialien verwendet, darunter schaumstoffbeschichtetes Vinyl, schaumstoffbeschichtete Baumwolle Frottee und Spezialfasern (z. B. CoolMax oder Sportek) zur Schweißaufnahme in Sportbekleidung und Accessoires.

Der Herstellungsprozess

Die folgende Beschreibung der Herstellung von Industrieschutzhelmen vom Typ I basiert weitgehend auf den Herstellungstechniken eines großen Herstellers. Einige Details wurden jedoch um Varianten anderer Hersteller erweitert.

Die Muschel

- Die passende Schalenform für das herzustellende Modell wird ausgewählt. Nach dem Einstellen eines Herstelldatums-Zifferblatts im Werkzeug wird die Form in einer Spritzgusspresse positioniert. An die Form sind elektrische Leitungen angeschlossen, ebenso Leitungen, die gekühltes Wasser führen, das die Form kühlt.

- Pellets aus hochdichtem Polyethylen werden von einem Vakuumsystem aus einem Vorratstrichter gezogen. Farbstoffpellets werden aus einem anderen Vorratstrichter entnommen und mit den HDPE-Pellets in einem Verhältnis von 4 % zu 96 % gemischt. Anschließend befördert das Vakuumsystem das Granulatgemisch in die Spritzgusspresse.

- In der Presse werden die Pellets erhitzt, um sie zu schmelzen. Der geschmolzene Kunststoff wird in die Form eingespritzt, um die Schutzhelmschale zu bilden. Die Presse öffnet die Form und wirft die Schale auf ein Förderband.

- Ein Arbeiter nimmt die Schale auf und schneidet den Anguss ab (ein Klumpen, der sich dort bildet, wo der geschmolzene Kunststoff in die Form gelangt ist). Der Arbeiter klebt ein Etikett in die Schale; das Etikett identifiziert den Hersteller und die entsprechenden ANSI-Typ- und Klassenbezeichnungen. Das Aufhängungssystem.

- Einzelteile des Federungssystems werden produziert. Spritzgussmaschinen formen Stirnbänder, Plastikschlüssel, die verwendet werden, um das Aufhängungssystem an der Schale zu befestigen, und Nylonstreifen und Zahnräder für den Ratschenmechanismus, die eine Anpassung der Kopfbandgröße an den Schutzhelmbenutzer ermöglichen. Nylon-Gurtband (0,75-1 Zoll [1,9-2,5 cm])

Verschiedene Arten von Schutzhelm-Aufhängungssystemen helfen, die Folgen eines Schlags auf den Kopf zu verringern, indem die Kraft des es über einen größeren Bereich. breit) von großen Spulen wird einer Schneidemaschine zugeführt, die Streifen entsprechender Länge (ca. 38 cm) herstellt. Eine Stanzmaschine produziert Brauenpads.

Verschiedene Arten von Schutzhelm-Aufhängungssystemen helfen, die Folgen eines Schlags auf den Kopf zu verringern, indem die Kraft des es über einen größeren Bereich. breit) von großen Spulen wird einer Schneidemaschine zugeführt, die Streifen entsprechender Länge (ca. 38 cm) herstellt. Eine Stanzmaschine produziert Brauenpads. - Ein Arbeiter fädelt ein Ende eines Gurtbandes durch einen Schlitz am Ende eines Schlüssels. Der Arbeiter faltet das Bandende nach hinten und näht es mit einer Knopflochmaschine an das Band an, wobei der Schlüssel in einer Schlaufe des Bandes befestigt wird. Der gleiche Vorgang wird am anderen Ende des Bandes wiederholt.

- Je nach produziertem Modell wird die entsprechende Anzahl (4, 6 oder 8) von Nylonbändern sternförmig auf einer Halterung angeordnet und durch eine Naht an der Überkreuzung miteinander verbunden Punkt. Alternativ können sie durch ein geschlitztes, kreisförmiges Kissen (ein sogenanntes Kronenkissen) gefädelt werden, das auf dem Kopf des Benutzers ruht.

- Ein Arbeiter führt beide Enden des Kopfbandstreifens in den Ratschenmechanismus ein.

- Ein Arbeiter befestigt ein Stirnpolster an der Vorderseite des Stirnbandes, indem er seine Laschen über das Stirnband faltet und Schlitze im Stirnpolster über Knötchen, die aus dem Stirnband herausragen, einhakt.

- Ein Arbeiter befestigt Gurtbandstreifen am Stirnband, indem er Schlitze an den Schlüsseln mit Knötchen am Stirnband zusammenfügt. Bei einem Sechspunkt-Aufhängungssystem sind nur vier Schlüssel am Kopfband befestigt; die anderen beiden Schlüssel werden nur an der Schutzhelmschale befestigt.

- Eine Bedienungsanleitung und die Aufhängung befinden sich im Inneren des Hutes, und diese Komponenten werden zum Versand in eine Plastiktüte und einen Karton gelegt. Nach dem Kauf befestigt der Benutzer die Aufhängung an der Schale, indem er die Schlüssel in die Schlitze schiebt.

Qualitätskontrolle

Eine Probe von Schutzhelmen aus jeder Charge oder Produktionsschicht wird für Tests gemäß den ANSI-Kriterien beiseite gelegt. Einige Proben werden vor dem Testen zwei Stunden lang auf 0°F (-18°C) gekühlt, und andere werden vor dem Testen zwei Stunden lang auf 120°F (49°C) erhitzt. Beim Aufpralltest Typ I wird eine 3,6 kg schwere Stahlkugel aus einer Höhe von 1,5 m auf die Oberseite des Hutes fallen gelassen, während dieser auf einer Kopfform sitzt; Es können nicht mehr als 4400 N Spitzenkraft auf die Kopfform und nicht mehr als 4000 N Durchschnittskraft übertragen werden. Beim Penetrationstest Typ I wird ein spitzer Eindringkörper aus Stahl mit einem Gewicht von 1 kg aus einer Entfernung von 2,4 m (8 Fuß) mit einem Winkel von 60 auf die Oberseite des Hutes fallen gelassen; es darf die Kopfform nicht berühren. Darüber hinaus beinhalten Schlag- und Penetrationstests vom Typ II das Fallenlassen von behelmten Kopfformen auf Stahlambosse und spitze Stahlpenetratoren.

Nach früheren ANSI-Standards wurde die elektrische Leitfähigkeit durch Messen des Stroms in Gewässern innerhalb und außerhalb des Hutes getestet. Seit 1997 wird der Test mit Metallfolie auf gegenüberliegenden Oberflächen durchgeführt. Der Leitfähigkeitstest wird an einer Probe durchgeführt, die den Schlagtest bereits bestanden hat. Das strengste Kriterium (für die höchste Klassenbezeichnung) erfordert, dass der Hut drei Minuten lang 20.000 Volt mit nicht mehr als neun Milliampere Leckstrom aushält, gefolgt von einer Exposition gegenüber 30.000 Volt ohne erlaubtes Durchbrennen. Für den Entflammbarkeitstest wird ein Schutzhelm auf eine Kopfform gelegt und fünf Sekunden lang einer Flamme von 1.550 °F (843 °C) ausgesetzt. Fünf Sekunden nach dem Entfernen der Testflamme darf am Helm keine Flamme mehr sichtbar sein.

Die Zukunft

Fertigungstechniken werden verfeinert, vielleicht sogar mit einem höheren Automatisierungsgrad, wenn effiziente Maschinen konstruiert werden können. Änderungen des Helmdesigns, wie z. B. die Beseitigung der Notwendigkeit, die Aufhängeriemen zu nähen, können zu diesem Aufwand beitragen.

Die Hersteller hoffen, neue Materialien mit besseren Eigenschaften zu finden. Neben Festigkeit und geringem Gewicht achten sie auf Beständigkeit gegen Hitze, Chemikalien und ultraviolette Strahlung.

Herstellungsprozess