Regenmantel

Hintergrund

Regenmäntel sind Jacken aus speziell wasserabweisendem Gewebe. 1836 erfand Charles Macintosh eine Methode zur Kombination von Gummi mit Stoff, die in den ersten modernen Regenmänteln verwendet wurde. Wegen seiner Erfindungen werden in Großbritannien alle Regenmäntel Mackintoshes oder Macs genannt. Die meisten modernen Regenmäntel sind auf die eine oder andere Weise von Macintoshs Ideen inspiriert.

Heute gibt es viele Arten von Regenmänteln aus allen Stoffarten. Ein Allwetter-Regenmantel hat ein herausnehmbares Futter, sodass er bei jedem Wetter getragen werden kann. Fold-Ups sind faltbar und meist aus Vinyl. Vinyl-Regenmäntel werden aus Vinyl oder Stoff mit Vinyl-Finish hergestellt. Trenchcoats werden sowohl von Männern als auch von Frauen getragen und bestehen oft aus leichtem Baumwoll-/Polyester-Gewebe.

Wichtig bei der Regenmantelherstellung ist eine effiziente Abdichtung. Es gibt zwei wichtige Eigenschaften:Absorption (wie viel Wasser kann vom Stoff aufgesogen werden) und Penetration (die Wassermenge, die in den Stoff eindringen kann). Regenmantelstoffe sind entweder saugfähig oder abweisend. Die besten Regenmäntel sind aus dicht gewebtem Stoff.

Verlauf

Seit Hunderten von Jahren versuchen Menschen, Kleidungsstücke wasserdicht zu machen. Bereits im 13. Jahrhundert verwendeten die Amazonas-Indianer zu diesem Zweck eine milchige Substanz (Gummi), die aus Kautschukbäumen gewonnen wurde. Als europäische Entdecker im 16. Jahrhundert nach Amerika kamen, beobachteten sie, wie die Ureinwohner ein grobes Verfahren und Gummi verwendeten, um Gegenstände wie Schuhe und Umhänge wasserdicht zu machen.

Im 18. Jahrhundert experimentierten die Europäer mit wasserdichten Stoffen für Kleidung. François Fresneau entwickelte 1748 eine frühe Idee für wasserdichte Stoffe. Der Schotte John Syme machte 1815 weitere Fortschritte bei der Wasserdichtigkeit. 1821 wurde der erste Regenmantel hergestellt. Es wurde von G. Fox aus London hergestellt und wurde Fox's Aquatic genannt. Der Regenmantel bestand aus Gambroon, einem köperartigen Stoff mit Mohair.

Obwohl diese frühen Versuche, Gewebe imprägnieren zu können, manchmal Gummi beinhalteten, waren sie nicht besonders erfolgreich. Bei der Verwendung von Gummi in Kleidung waren die betreffenden Artikel nicht leicht zu tragen. Bei heißem Wetter wurde die Kleidung geschmeidig und klebrig; bei Kälte war die Kleidung hart und unflexibel. Dieses Problem wurde Anfang des 19. Jahrhunderts von Macintosh gelöst.

Der gebürtige Schotte war Chemiker und Chemiefabrikant. Durch Experimente entdeckte Macintosh eine bessere Möglichkeit, Gummi in Kleidung zu verwenden. Damals war die Gasindustrie neu. Steinkohlenteer-Naphtha war ein Nebenprodukt der fraktionierten Destillation von Erdöl, das in Gaswerken verwendet wurde. Diese flüchtige ölige Flüssigkeit war ein Kohlenwasserstoffgemisch. Macintosh löste Gummi in Naphtha auf, wodurch eine Flüssigkeit entstand. Diese Flüssigkeit wurde auf den Stoff gebürstet, um ihn wasserdicht zu machen.

Im Jahr 1823 patentierte Macintosh sein Verfahren zur Herstellung wasserdichter Stoffe. Bei diesem Verfahren wurde eine Schicht aus geformtem Gummi zwischen zwei Gewebeschichten gelegt, die mit der Kautschuk-Naphtha-Flüssigkeit behandelt wurden. Es dauerte einige Zeit, das industrielle Verfahren zum Auftragen des Gummi-Naphtha-Gemischs auf das Tuch zu entwickeln. Das patentierte wasserdichte Gewebe wurde ab 1824 in Fabriken hergestellt. Der erste Kunde war das britische Militär. Macintoshs  Nach dem Design und der Größe werden die Regenmäntel genäht. Erkenntnisse führten zu anderen innovativen Anwendungen von Gummi, einschließlich Reifen.

Nach dem Design und der Größe werden die Regenmäntel genäht. Erkenntnisse führten zu anderen innovativen Anwendungen von Gummi, einschließlich Reifen.

Das Verfahren zum Vulkanisieren von Kautschuk wurde 1839 von Charles Goodyear, einem Eisenwarenhändler in Philadelphia, Pennsylvania, entwickelt. Vulkanisieren bedeutet, Kautschuk mit Schwefel zu erhitzen, wodurch Kautschuk elastischer und leichter zu verschmelzen ist. Vier Jahre später nahm Thomas Hancock das von Charles Macintosh erfundene wasserdichte Gewebe und verbesserte es mit vulkanisiertem Gummi.

Mit dem Aufkommen des Kalandrierverfahrens im Jahr 1849 verbesserten die Amerikaner das Macintosh-Verfahren weiter. Macintoshs Tuch wurde zwischen beheizten Walzen geführt, um es biegsamer und wasserdichter zu machen. Eine weitere Innovation war die Kombination von nur einer Stoffschicht mit einer Gummischicht. Während diese Verbesserungen das Tuch leichter machten als das Original von Macintosh, waren diese Regenmäntel selbst Anfang des 20. Jahrhunderts noch ziemlich heiß. Viele Regenmäntel wurden mit Schlitzen versehen, um sie für ihren Träger kühler zu machen.

Macintosh-Stoffe waren nicht die einzigen wasserdichten Stoffe, die im 19. Jahrhundert erfunden wurden. 1851 führte Bax &Company Aquascutum ein. Dies war ein Wollstoff, der chemisch behandelt wurde, um Wasser abzugeben. Dieser Regenmantel wurde am Ende des Krimkrieges (ca. 1856) populär.

Anfang des 20. Jahrhunderts begannen nach und nach chemisch behandelte Stoffe zu dominieren. Für den Ersten Weltkrieg kreierte Thomas Burberry den Allwetter-Trenchcoat. Der Mantel wurde aus einem garngefärbten Feinköper-Baumwollgabardine gefertigt. Der Gabardine wurde chemisch bearbeitet, um Regen abzuwehren. Obwohl diese Trenchcoats zuerst für Soldaten hergestellt wurden, verbreiteten sie sich nach dem Ende des Krieges im Jahr 1918 immer mehr. Sie waren auch viel kühler als die aus Macintosh-Stoffen.

Um 1920 ging das Design von Regenmänteln über den Trenchcoat hinaus, obwohl dieser Mantel ein Klassiker blieb. Ölbehandelte Stoffe, normalerweise Baumwolle und Seide, wurde in den 1920er Jahren populär. Öl-Haut wurde hergestellt, indem Leinöl auf Stoff gebürstet wurde, wodurch Wasser abgestoßen wurde. Automäntel wurden in den 1930er Jahren eingeführt. Diese Regenmäntel waren kürzer als Trenchcoats und zum Fahren in Autos geeignet. Auch zwischen den Kriegen erfreuten sich gummierte und kaschierte Regenmäntel aus allen möglichen Stoffen wieder großer Beliebtheit.

Nach 1940 wurden Regenmäntel aus leichtem Stoff immer beliebter. Die militärische Forschung führte zur Entwicklung von Regenmantelstoffen, die chemisch gereinigt werden konnten. Vinyl war in den 1950er Jahren ein bevorzugtes Gewebe wegen seiner beeindruckenden Wasserdichtigkeit, ebenso wie Kunststoff (bis in die 1970er Jahre), obwohl solche Regenmäntel die Wärme zurückhielten. Stoffinnovationen wirken sich weiterhin auf Regenmäntel aus. Ab den 1950er Jahren wurden regelmäßig Wollmischungen und synthetische Mischungen zur Herstellung von Regenmänteln verwendet. Solche Mischungen könnten in der Maschine gewaschen werden. Es gab auch verbesserte chemische Behandlungen von Stoffen. Außerdem wurden hitzeverschweißte Nähte eingeführt, die die Wasserdichtigkeit des Stoffes erhöhen.

In den 1960er Jahren wurde Nylon zur Herstellung von Regenmänteln verwendet, und in den 1970er Jahren wurde Doppelstrick zu einem bevorzugten Stoff. Doppelt gestrickte Regenmäntel waren nicht so wasserabweisend wie solche aus anderen Stoffen, wurden aber anders gestaltet, um dies zu kompensieren. Trotzdem waren solche Regenmäntel nicht so bequem und Doppelstrick verblasste im Laufe des Jahrzehnts. Vinyl-Regenmäntel erfreuten sich kurzzeitig einer erneuten Beliebtheit, insbesondere bei Frauen.

Moderne Regenmäntel gibt es in vielen Stoffen, Stilen und Farben. Der Gabardine-Trenchcoat bleibt ein Favorit. Während noch natürliche und künstliche Mischungen, Gummi und Kunststoff verwendet werden, sind kunststoffbeschichtete Kunstfasern für Gore-Tex sehr beliebt. Mikrofasern und andere Hightech-Stoffe erobern immer mehr den Markt für Regenmantelmaterialien.

Rohstoffe

Das Hauptmaterial eines Regenmantels ist ein Gewebe, das speziell wasserabweisend behandelt wurde. Der Stoff vieler Regenmäntel besteht aus einer Mischung aus zwei oder mehr der folgenden Materialien:Baumwolle, Polyester, Nylon und/oder Viskose. Regenmäntel können auch aus Wolle, Wollgabardine, Vinyl, Mikrofasern und Hightech-Stoffen hergestellt werden. Der Stoff wird je nach Stoffart mit Chemikalien und chemischen Verbindungen behandelt. Zu den wasserdichten Materialien gehören Harz, Pyridinium- oder Melaminkomplexe, Polyurethan, Acryl, Fluor oder Teflon.

Baumwolle, Wolle, Nylon oder andere künstliche Stoffe werden mit einer Harzbeschichtung versehen, um sie wasserdicht zu machen. Wolle und billigere Baumwollstoffe werden in Paraffinemulsionen und Salzen von Metallen wie Aluminium oder Zirkonium gebadet. Hochwertige Baumwollstoffe werden in Komplexen von Pyridinium- oder Melamin-Komplexen gebadet. Diese Komplexe gehen eine chemische Verbindung mit der Baumwolle ein und sind extrem langlebig. Naturfasern wie Baumwolle und Leinen werden in Wachs gebadet. Synthetische Fasern werden mit Methylsiloxanen oder Silikonen (Wasserstoffmethylsiloxane) behandelt.

Die meisten Regenmäntel bestehen neben dem Stoff aus Knöpfen, Fäden, Futter, Nahtband, Gürteln, Besätzen, Reißverschlüssen, Ösen und Besätzen.

Die meisten dieser Artikel, einschließlich des Stoffes, werden von externen Lieferanten für Regenmantelhersteller hergestellt. Die Hersteller entwerfen und fertigen den eigentlichen Regenmantel.

Design

Um einen Teil des Marktes zu erobern, ändert sich das Design der Regenmäntel mit der Saison und den aktuellen Modetrends. Stoffe, Längen, Schnitt und Optik sind wichtig, um den Verbraucher anzusprechen. Stil ist alles; Der Schnitt ist wichtig, um Artikel auf dem Markt zu unterscheiden. Für Männer, Frauen und Kinder gibt es viele verschiedene Arten von Regenmänteln:kurze, Pendler-, Automäntel, Sport-, Utility- und lange Regenmäntel. Neue Fasern und Ausrüstungen werden regelmäßig eingeführt.

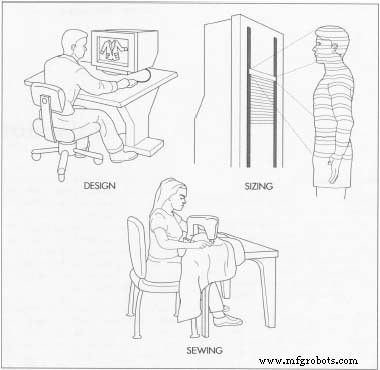

Computer-Aided Design (CAD) bietet Designern die Möglichkeit, Stoffe, Stile und Farben auf dem Bildschirm zu kombinieren, ohne ein Muster erstellen zu müssen. Designer erstellen die Muster für den Herstellungsprozess per CAD.

Der Herstellungsprozess

Ein Großteil des Herstellungsprozesses wird durch Computer Aided Manufacturing (CAM) erledigt. Maschinen werden von Computern gesteuert, was Geschwindigkeit und Effizienz gewährleistet.

Imprägnieren des Gewebes

- Bei diesem automatisierten Prozess läuft der Stoff durch eine Reihe von Rollen und in einen Tank

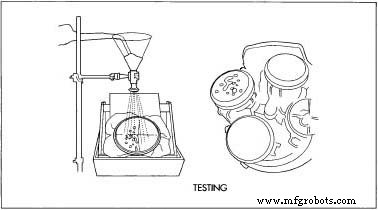

Wasserdichtes Material, das für Regenmäntel verwendet wird, wird auf seine Absorptionsfähigkeit oder Feuchtigkeitsabweisung getestet. ein Bad mit den entsprechenden Abdichtungsmaterialien enthalten.

Wasserdichtes Material, das für Regenmäntel verwendet wird, wird auf seine Absorptionsfähigkeit oder Feuchtigkeitsabweisung getestet. ein Bad mit den entsprechenden Abdichtungsmaterialien enthalten. - Chemikalien dürfen in den Stoff eindringen.

- Nachdem das Material das Bad verlassen hat, wird es erhitzt, damit die Chemikalien gleichmäßig in das Gewebe eindringen.

- Der Stoff durchläuft eine weitere Reihe von Rollen und lässt ihn abkühlen. Dadurch können die Chemikalien aushärten und auf dem Stoff bleiben.

- Der behandelte Stoff wird wieder zu Schrauben gerollt und für den Versand an Regenmantelhersteller bereitgestellt.

Herstellung des Regenmantels

- Die Teile, aus denen der Körper des Regenmantels besteht, werden mit einem computergesteuerten Schneidegerät oder einem großen elektrischen Schneidegerät geschnitten. Der Stoff wird nach Mustern geschnitten, die für jede Größe des Regenmantels abgestuft wurden.

- Die Einlage (die Kragen, Manschetten, Frontbesätze, Ärmelträger, Gürtel und Taschenleisten steif macht) wird in die entsprechenden Teile gesteckt. Jedes Teil, das Einlagen enthält, wird von einer automatischen Fixiermaschine verschmolzen. Der Fixierprozess verwendet hohe Hitze und Druck, um sicherzustellen, dass die Einlage gleichmäßig aufgetragen wird.

- Ein Bediener einer Industrienähmaschine näht mit einer Industriemaschine alle Kleinteile des Regenmantels, einschließlich Kragen, Gürtel, Ärmelriemen und Taschenleisten.

- Die Besätze (die Unterlage des Mantels, die an die Vorderkante genäht wird) werden auf die Vorderkanten der Stoffschale gelegt, die das Äußere eines Mantels bildet. Dies wird auch von einem Arbeiter an einer Industrienähmaschine erledigt.

- Die großen Teile der Schale des Regenmantels werden von einem Arbeiter auf einer Industrienähmaschine zusammengebaut. Die meisten kommen paarweise. Zuerst werden die rechte Rückwand und die linke Rückwand zusammengefügt, sodass eine Rückennaht entsteht. Dann werden die restlichen großen Teile des Regenmantels (die Vorderseite des Regenmantels, die Ärmel usw.) in ähnlicher Weise erstellt.

- Auf einer separaten Linie im Werk wurde eine Auskleidung hergestellt. Es wird von einer Person in die entsprechenden Teile der Schale eingenäht.

- Alle großen Teile des Regenmantels werden nun von einem Arbeiter mit einer Industrienähmaschine zusammengesetzt und zusammengenäht.

- Ein Automat macht Knopflöcher und näht die Knöpfe an den Regenmantel.

- Mit einer Industrienähmaschine werden Besatz und Ärmel von Hand angenäht. Auch der Gürtel wird von Hand angelegt.

- Der fertige Regenmantel wird zur Qualitätskontrolle von einem Inspektor begutachtet.

- Ein Arbeiter bringt Etiketten an den Mantel an und hängt ihn auf den Kleiderbügel.

- Ein Polybeutel wird über den Mantel gestülpt, normalerweise von einer Maschine, die als automatischer Bagger bezeichnet wird.

- Die eingesackten Mäntel werden von einem Arbeiter in den Versandcontainer geladen.

Qualitätskontrolle

Die Qualitätskontrolle findet in vielen Schritten des Herstellungsprozesses statt. Bevor Regenmäntel überhaupt hergestellt werden, wird die Qualität des Stoffes und der Farbe überprüft. Nachdem der Stoff geschnitten ist, müssen die Muster übereinstimmen und die Größen müssen stimmen. Beim Zusammennähen jedes Teils wird das Nähen überprüft. Zu den Qualitäten, nach denen die Inspektoren suchen, gehören:Stichlänge, Saumstich, Knopflochstich und -ausrichtung sowie Nahtart. Alles was defekt ist wird korrigiert. Wenn der Regenmantel fertig ist, wird jedes Teil davon von Hand inspiziert.

Nebenprodukte/Abfälle

Bei der eigentlichen Herstellung von Regenmänteln fallen nur Reste an. Sie werden normalerweise weggeworfen.

Die Zukunft

Der Stoff und die Verarbeitung des Regenmantels ändern sich. Es wird eine verbesserte Wasserabweisung, Fleckenbeständigkeit und Faltenbeständigkeit geben. Die Stoffe selbst werden neu gewebt.

Eine andere Richtung, in die die Zukunft der Regenmäntel gehen könnte, ist die Massenanpassung. Dies bedeutet, dass der Mantel speziell an den Körper des Verbrauchers angepasst wird. Ein solcher Prozess würde Computer und das Aufkommen bestimmter Arten von Software und Scangeräten beinhalten.

Herstellungsprozess