Biokeramik

Hintergrund

In den letzten Jahrzehnten hat Biokeramik dazu beigetragen, die Lebensqualität von Millionen von Menschen zu verbessern. Diese speziell entwickelten Materialien – polykristallines Aluminiumoxid, Hydroxyapatit (ein Mineral von Calciumphosphat, das auch der Hauptbestandteil von Wirbeltierknochen ist), teilstabilisiertes Zirkonoxid, bioaktives Glas oder Glaskeramik und Polyethylen-Hydroxyapatit-Komposite – wurden erfolgreich eingesetzt für die Reparatur, Rekonstruktion und der Ersatz von erkrankten oder beschädigten Körperteilen, insbesondere von Knochen. Aluminiumoxid wird beispielsweise in der orthopädischen Chirurgie seit mehr als 20 Jahren als Gelenkoberfläche in Hüfttotalprothesen aufgrund seines außergewöhnlich niedrigen Reibungskoeffizienten und minimalen Verschleißes verwendet.

Der klinische Erfolg erfordert das gleichzeitige Erreichen einer stabilen Grenzfläche zum Bindegewebe und eine Anpassung des mechanischen Verhaltens des Implantats an das zu ersetzende Gewebe. Biokeramiken, die aus einem Kalziumphosphatmaterial mit winzigen Poren hergestellt werden, wurden verwendet, um Metallgelenkimplantate zu beschichten oder als unbelastete Raumfüller für das Einwachsen von Knochen verwendet zu werden. Ein Einwachsen von Gewebe in die Poren erfolgt mit einer Vergrößerung der Grenzfläche zwischen dem Implantat und den Geweben und einer daraus resultierenden Erhöhung des Bewegungswiderstands der Vorrichtung im Gewebe. Wie in natürlichem Knochen adsorbieren Proteine an der Calciumphosphatoberfläche, um die kritische Zwischenschicht bereitzustellen, durch die die Knochenzellen mit dem implantierten Biomaterial interagieren.

Resorbierbare Biomaterialien wurden auch so entwickelt, dass sie sich im Laufe der Zeit allmählich abbauen, um durch das natürliche Wirtsgewebe ersetzt zu werden. Poröse oder partikuläre Calciumphosphat-Keramikmaterialien (wie Tricalciumphosphat) wurden erfolgreich als resorbierbare Materialien für Anwendungen mit geringer mechanischer Festigkeit, wie beispielsweise Kiefer- oder Kopfreparaturen, verwendet. Auch resorbierbare bioaktive Gläser werden schnell durch regenerierten Knochen ersetzt.

Bioaktive Materialien bilden auf der Oberfläche des Implantats eine biologisch aktive Schicht, die zur Bildung einer Verbindung zwischen dem natürlichen Gewebe und dem Material führt. Durch Änderung der Zusammensetzung des bioaktiven Materials ist ein breiter Bereich von Bindungsraten und Dicken von Grenzflächen-Bindungsschichten möglich.

Bioaktive Materialien umfassen Glas und Glaskeramiken auf der Basis von Siliziumdioxid-Phosphat-Systemen, die Apatit (ein natürliches Kalziumphosphat, das etwas Fluor oder Chlor enthält), dichtes synthetisches Hydroxyapatit und Polyethylen-Hydroxyapatit-Komposite enthalten. Zu den Anwendungen gehören orthopädische Implantate (Wirbelprothesen, Zwischenwirbelabstandshalter, Knochentransplantation), Mittelohr-Knochenersatz und Kieferknochenreparatur. Bioaktive Glas- und Glaskeramikimplantate werden seit mehr als 10 Jahren in der Mittelohranwendung eingesetzt. Bioaktive Glaspartikel wurden auch als Füllstoffe für Zähne mit Zahnfleischerkrankungen verwendet, um das Herausfallen der Zähne zu verhindern.

Design

Die Leistung des künstlichen Knochens hängt von seiner Zusammensetzung und der Endanwendung ab. Daher ist eine sorgfältige Auswahl des richtigen Materials mit geeigneten Eigenschaften wichtig. Auch zur Formoptimierung und Simulation des mechanischen Verhaltens des Implantats mit dem umgebenden Knochengewebe wird computergestützte Konstruktionssoftware eingesetzt. Eine mathematische Technik namens Finite-Elemente-Analyse wird verwendet, um die Spannungsverteilung sowohl auf das Implantat als auch auf die biologische Struktur zu bestimmen. Anschließend werden Prototypen hergestellt, die vor der endgültigen Produktion Eigenschaftentests sowie klinischen Tests unterzogen werden.

Rohstoffe

Der Hauptrohstoff ist in der Regel ein Keramikpulver einer bestimmten Zusammensetzung und hoher Reinheit. Zu den Additiven gehören Bindemittel, Schmiermittel und andere Chemikalien, die den Formgebungsprozess unterstützen. Das Pulver kann auch ein Sinterhilfsmittel enthalten, das dazu beiträgt, dass sich das Keramikmaterial während des Brennens und manchmal bei einer niedrigeren Temperatur richtig verdichtet. Wird ein chemischer Prozess verwendet, werden organische Vorläufer und Lösungsmittel zu einer Lösung kombiniert, um das Endprodukt herzustellen.

Der Herstellungsprozess

Prozess

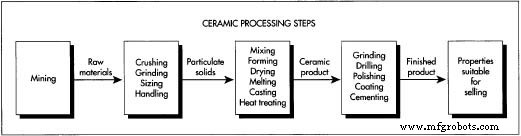

Je nach Zusammensetzung wird künstlicher Knochen mit zwei Verfahren hergestellt, dem traditionellen Keramikverfahren und einem chemisch-basierten Verfahren namens Sol-Gel. Bei der Sol-Gel-Methode können zwei Ansätze verwendet werden. Bei einem wird eine Suspension extrem kleiner Partikel in einer Form gelieren gelassen, gefolgt von einer mehrstündigen Alterung bei 77-176 ° F (25-80 ° C), Trocknen und mehreren thermischen Behandlungen, um das Material chemisch zu stabilisieren und zu verdichten . Der andere Ansatz verwendet eine Lösung chemischer Vorläufer als Ausgangsmaterial, gefolgt von demselben Verfahren. Da das keramische Verfahren häufiger vorkommt, soll hier näher darauf eingegangen werden.

Rohstoffaufbereitung

- 1 Das Keramikpulver wird an anderer Stelle aus abgebauten oder verarbeiteten Rohstoffen hergestellt. Zusätzliche Zerkleinerungs- und Mahlschritte können erforderlich sein, um die gewünschte Partikelgröße zu erreichen. Das Keramikpulver plus Zusatzstoffe werden sorgfältig in den entsprechenden Mengen abgewogen und dann in einer Art Mischmaschine mit Klingen oder rotierenden Walzen gemischt. Manchmal erfolgt das Mischen und die Partikelzerkleinerung gleichzeitig mit einer Mühle. Eine Kugelmühle verwendet rotierende Zylinder, die mit der Mischung und kugelförmigen Medien gefüllt sind, um das Material zu dispergieren und seine Partikelgröße zu reduzieren. Eine Reibmühle verwendet winzige Perlen und rotierende Rührwerke, um dasselbe zu erreichen.

Formen

- 2 Nach dem Mischen hat das Keramikmaterial eine plastische Konsistenz und kann nun in die gewünschte Form gebracht werden. Eine Vielzahl von Verfahren kann verwendet werden, einschließlich Spritzgießen, Extrusion oder Pressen. Beim Spritzgießen wird die Mischung in einen beheizten Zylinder gefüllt, wo sie erweicht. Ein Stahlkolben drückt die heiße Mischung in eine gekühlte Metallform. Die Extrusion verdichtet das Material in einem Hochdruckzylinder und drückt das Material dann durch eine speziell geformte Düsenöffnung heraus. Beim Pressen wird das Material in Stahlwerkzeugen verdichtet oder das Material wird unter gleichmäßigem Druck in eine Gummiform in einem Hochdrucköl- oder Wasserzylinder eingebracht. Eine weitere Variante des Pressens, Heißpressen genannt, kombiniert Formen und Brennen in einem Schritt mit beheizten Werkzeugen.

Trocknen und Brennen

- 3 Nach der Umformung muss der Keramikknochen mehreren thermischen Behandlungen unterzogen werden. Die erste trocknet das Material, um Feuchtigkeit unter Verwendung eines Trockenofens oder einer Trockenkammer zu entfernen. Nach dem Trocknen wird das Material in einem Ofen oder Ofen auf hohe Temperaturen erhitzt, um organische Stoffe zu entfernen und das Material zu verdichten. Der Brennzyklus hängt von der Materialzusammensetzung ab und muss mit den entsprechenden Heizraten ausgelegt werden, um Rissbildung zu vermeiden.

Abschluss

- 4 Nach dem Brennen können je nach Anwendung ein oder mehrere Finishing-Prozesse erforderlich sein. Um die gewünschten Maß- und Oberflächengütespezifikationen zu erreichen, wird Schleifen und/oder Polieren durchgeführt. Das Schleifen und Polieren der härteren Materialien erfordert normalerweise Diamantwerkzeuge oder Schleifmittel. Bohren kann erforderlich sein, um Löcher mit verschiedenen Formen zu bilden. Wenn die Anwendung das Verbinden von zwei oder mehr Komponenten erfordert, wird ein Löt- oder Klebeverfahren verwendet.

Qualitätskontrolle

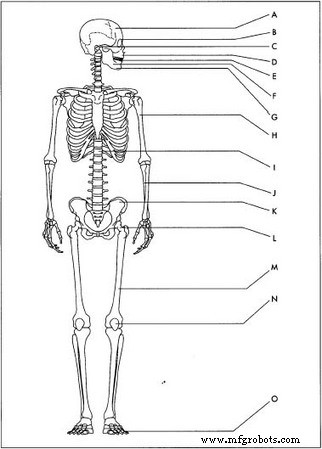

Während der Herstellung des künstlichen Knochenmaterials oder der Komponente ist eine Kontrolle jedes Verarbeitungsschritts erforderlich, um die Eigenschaften zu kontrollieren, die die Leistung beeinflussen. Der  Biokeramische Anwendungen. A. Kraniale Reparatur. B. Augenlinse. C. Ohrimplantate. D. Gesichtsrekonstruktion. E. Zahnimplantate. F. Kiefervergrößerung. G. Parodontaltaschen. H. Perkutane Geräte. 1. Wirbelsäulenchirurgie. J. Reparatur des Beckenkamms. K. Raumfüller. L Orthopädische Unterstützungszwecke. M. Orthopädische Füllstoffe N. Künstliche Sehnen. 0. Gelenke. Interessante Eigenschaften für die meisten Implantatanwendungen sind die mechanische Leistung und das chemische Oberflächenverhalten. Diese wiederum hängen von der chemischen Zusammensetzung (Art und Menge der Verunreinigungen), der Partikelgröße, Form und Oberflächenbeschaffenheit des Ausgangspulvers, der Kristallstruktur, der Mikrostruktur (Korngröße, Art und Gehalt jeder Phase) und dem Oberflächenverhalten (gemessen durch Vergleich der chemischen Zusammensetzung der Oberfläche vor und nach der Prüfung in einer für die Anwendung relevanten simulierten Umgebung). Einige dieser Eigenschaften können je nach Art des künstlichen Knochenmaterials und seiner Anwendung wichtiger sein als andere.

Biokeramische Anwendungen. A. Kraniale Reparatur. B. Augenlinse. C. Ohrimplantate. D. Gesichtsrekonstruktion. E. Zahnimplantate. F. Kiefervergrößerung. G. Parodontaltaschen. H. Perkutane Geräte. 1. Wirbelsäulenchirurgie. J. Reparatur des Beckenkamms. K. Raumfüller. L Orthopädische Unterstützungszwecke. M. Orthopädische Füllstoffe N. Künstliche Sehnen. 0. Gelenke. Interessante Eigenschaften für die meisten Implantatanwendungen sind die mechanische Leistung und das chemische Oberflächenverhalten. Diese wiederum hängen von der chemischen Zusammensetzung (Art und Menge der Verunreinigungen), der Partikelgröße, Form und Oberflächenbeschaffenheit des Ausgangspulvers, der Kristallstruktur, der Mikrostruktur (Korngröße, Art und Gehalt jeder Phase) und dem Oberflächenverhalten (gemessen durch Vergleich der chemischen Zusammensetzung der Oberfläche vor und nach der Prüfung in einer für die Anwendung relevanten simulierten Umgebung). Einige dieser Eigenschaften können je nach Art des künstlichen Knochenmaterials und seiner Anwendung wichtiger sein als andere.

Da künstlicher Knochen manchmal als Medizinprodukt oder zumindest als Teil eines Medizinprodukts angesehen werden kann, muss er nationale und internationale Standards für solche Produkte und Materialien sowie etablierte Vorschriften erfüllen  Das Keramikpulver wird an anderer Stelle aus abgebauten oder verarbeiteten Rohstoffen hergestellt. Zusätzliche Zerkleinerungs- und Mahlschritte können erforderlich sein, um die gewünschte Partikelgröße zu erreichen. Nach dem Mischen kann die Keramik in die gewünschte Form gebracht werden. Sobald der Keramikknochen gebildet ist, muss er mehreren thermischen Behandlungen unterzogen werden, um organische Stoffe zu entfernen und das Material zu verdichten. Je nach Anwendung können ein oder mehrere Finishing-Prozesse erforderlich sein. Um die gewünschten Maß- und Oberflächengütespezifikationen zu erreichen, wird Schleifen und/oder Polieren durchgeführt. Bohren kann erforderlich sein, um Löcher mit verschiedenen Formen zu bilden. Wenn die Anwendung das Verbinden von zwei oder mehr Komponenten erfordert, wird ein Löt- oder Klebeverfahren verwendet. von der Food and Drug Administration (FDA). Die American Society for Testing and Materials hat für bestimmte Materialien, die als chirurgische Implantate verwendet werden, eine Reihe von Spezifikationen (insgesamt über 130 Standards) entwickelt, die chemische, physikalische und mechanische Eigenschaften sowie Charakterisierungsmethoden abdecken. Die International Organization for Standardization hat zwei Ausschüsse, die Standards für chirurgische Geräte und die Biokompatibilität von Materialien entwickelt haben.

Das Keramikpulver wird an anderer Stelle aus abgebauten oder verarbeiteten Rohstoffen hergestellt. Zusätzliche Zerkleinerungs- und Mahlschritte können erforderlich sein, um die gewünschte Partikelgröße zu erreichen. Nach dem Mischen kann die Keramik in die gewünschte Form gebracht werden. Sobald der Keramikknochen gebildet ist, muss er mehreren thermischen Behandlungen unterzogen werden, um organische Stoffe zu entfernen und das Material zu verdichten. Je nach Anwendung können ein oder mehrere Finishing-Prozesse erforderlich sein. Um die gewünschten Maß- und Oberflächengütespezifikationen zu erreichen, wird Schleifen und/oder Polieren durchgeführt. Bohren kann erforderlich sein, um Löcher mit verschiedenen Formen zu bilden. Wenn die Anwendung das Verbinden von zwei oder mehr Komponenten erfordert, wird ein Löt- oder Klebeverfahren verwendet. von der Food and Drug Administration (FDA). Die American Society for Testing and Materials hat für bestimmte Materialien, die als chirurgische Implantate verwendet werden, eine Reihe von Spezifikationen (insgesamt über 130 Standards) entwickelt, die chemische, physikalische und mechanische Eigenschaften sowie Charakterisierungsmethoden abdecken. Die International Organization for Standardization hat zwei Ausschüsse, die Standards für chirurgische Geräte und die Biokompatibilität von Materialien entwickelt haben.

Die FDA ist befugt, Medizinprodukte während der meisten Phasen ihrer Entwicklung, Prüfung, Produktion, Verteilung und Verwendung zu regulieren, wobei der Schwerpunkt auf den Phasen vor und nach der Markteinführung liegt, um Sicherheit und Wirksamkeit zu gewährleisten. Der Grad der Regulierung oder Kontrolle richtet sich nach der Klassifizierung des Geräts (I, II oder III). Je höher die Klasse, desto mehr Vorschriften – Geräte der Klasse III müssen einen genehmigten Antrag auf Zulassung vor dem Inverkehrbringen haben.

Alle Klassen unterliegen allgemeinen Kontrollen, die die Registrierung jedes Herstellungsstandorts, die Auflistung vermarkteter Medizinprodukte, die Einreichung einer Premarket-Benachrichtigung für ein neues Produkt und die Herstellung des Produkts gemäß der Good Manufacturing Practices-Verordnung umfassen. Diese Verordnung enthält Anforderungen an das vom Hersteller verwendete Qualitätssicherungsprogramm.

Nebenprodukte/Abfälle

Da eine sorgfältige Kontrolle des Herstellungsprozesses so wichtig ist, ist der Abfall minimal. Da eine Kontamination vermieden werden muss, können anfallende Abfälle nur recycelt werden, wenn die Eigenschaften dem Ausgangsmaterial entsprechen. Manchmal kann Abfallmaterial verwendet werden, um andere Keramikprodukte von geringerer Qualität herzustellen. Nebenprodukte, die während des gesamten Prozesses kontrolliert werden müssen, umfassen Staub und organische Emissionen aus der Verbrennung.

Die Zukunft

Im nächsten Jahrhundert – wenn auf molekularer Ebene ein besseres Verständnis der Wechselwirkungen von künstlichem Knochen mit organischen Komponenten erreicht wird – wird es möglich sein, die physikalischen und chemischen Eigenschaften des Materials an die spezifischen biologischen und metabolischen Anforderungen von Knochengewebe anzupassen oder Krankheitszustände. Da die Bevölkerung immer älter wird, wird künstlicher Knochen eine noch wichtigere Rolle bei der Verbesserung der Gesundheit vieler Menschen auf der ganzen Welt spielen.

Herstellungsprozess