Bisque Porzellanfigur

Hintergrund

Biskuitporzellan ist unglasierte, weiße Keramik, die hartgebrannt, porenfrei und durchscheinend ist. Die heutige Biskuitporzellanindustrie ist aus Hunderten von Jahren des Experimentierens mit Tonprodukten und unzähligen Quellen künstlerischer Inspiration entstanden. Die Hersteller von Biskuitporzellan-Sammlerstücken sind sich einig in ihrer Einstellung zu jedem Produkt als Kunstwerk. Qualität beginnt mit dem Design und wird während des gesamten Prozesses kontrolliert, der von der ersten Skizze eines Sammlerstücks durch einen Künstler bis zum Erreichen der Hände eines Sammlers mehrere Monate dauern kann. Allein in der Fabrik kann eine einzelne Figur mehr als eine Woche in Produktion sein, wobei ihre Herstellung bei jedem Schritt intensiv geprüft wird.

Verlauf

Die Chinesen waren die Schöpfer und ersten Meister der Porzellanherstellung. Die chinesische Beherrschung der Kunstform machte sie für Hunderte von Jahren praktisch zum einzigen Porzellanhersteller. Biskuitporzellan hieß fan ts'u oder gedrechseltes Porzellan von den Chinesen, aber anderswo wird es auch Keksware, Parian-Ware oder unglasierte Ware genannt. Jedes Porzellan wird mindestens einmal gebrannt. Ursprünglich bezeichnete das Biskuitstadium Porzellan nach dem ersten Brennen, als es so spröde war, dass es durch Fingerdruck zerbrochen werden konnte und porös blieb. Das Eintauchen in Glasur, die von dem porösen Material absorbiert wurde, bewahrte das Porzellan. Beim zweiten Brand schmolz die Glasur oder verschmolz mit dem Ton und wurde verglast oder glasartig. Dies unterscheidet sich von der modernen Herstellung von Biskuitporzellan, das ohne Zugabe von Glasur hart und haltbar ist.

In Europa wurde die Herstellung von Biskuitporzellan Mitte des 18. Jahrhunderts bekannt. Die Franzosen fertigten in den Fabriken von Sévres, Mennency-Villeroy und Vincennes Büsten und medaillenlöwenartige Porträts an. Der Franzose Desoches und der deutsche Künstler Rombrich modellierten Porträttafeln aus dem Leben in Biskuitporzellan und stellten griechische Motive in Rahmen aus Lorbeerblättern im Stil des Engländers Josiah Wedgwood dar, dem es gelang, dem Ton Farben hinzuzufügen, die durch das Brennen in seiner unglasierten Jasperware erhalten blieben . Bis zum Ende des Jahrhunderts modellierten eine Reihe von Bildhauern Figuren (in der Regel klassische Figuren oder gewöhnliche Charaktere, darunter idealisierte Kinder, Straßenfeger und Bauernmädchen) aus Kekswaren. Die Popularität von Biskuitporzellan scheint auf die Vulgarität von glasiertem Porzellan zurückzuführen zu sein. Die Farben, die zu dieser Zeit hergestellt wurden, waren rau und grell, und der Biskuit-Effekt war weicher und wärmer. In der viktorianischen Zeit wurde Biskuitporzellan verwendet, um die Köpfe und Arme von Puppen herzustellen, und diese Puppen (sowohl antike als auch moderne Formen) bilden einen weiteren Zweig der Biskuit-Sammlerindustrie. Figuren aus glasiertem und unglasiertem Porzellan sind seit dem 18.

Rohstoffe

Zu den Rohstoffen für die Herstellung der Figuren gehören Gips für Formen, Porzellanerde, Bimsstein und Wasser zum Polieren der gebrannten Stücke, Farben oder Pigmente, die speziell nach den Vorstellungen des Designers kreiert wurden, sowie Verpackungsmaterialien. Porzellanerde ist eine Mischung aus Kaolin, Feldspat und gemahlenem Feuerstein. Kaolin ist ein natürlich vorkommender, feiner Ton, der hauptsächlich aus Aluminiumsilikat besteht. Feldspat ist ein kristallines Mineral, das neben Aluminiumsilikat auch Kalium, Natrium, Calcium oder Barium enthält. Feuerstein ist harter Quarz.

Design

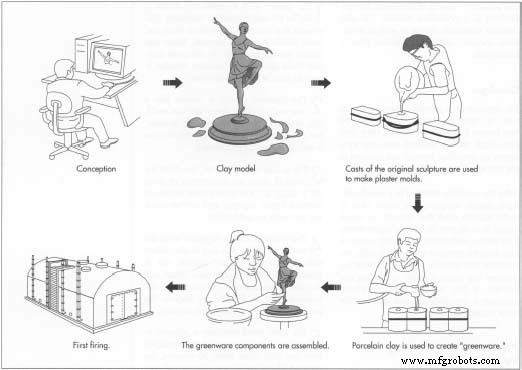

Die Kreation einer Porzellanfigur beginnt mit der Konzeption eines Künstlers. Das vielleicht bekannteste Beispiel sind die rehäugigen Kinder (jedes mit einer Träne in der Nähe eines Auges), die vom Künstler Sam Butcher gezeichnet und in den Figuren von Precious Moments gezeigt wurden.

Nachdem der Künstler ein Design skizziert oder gemalt hat, verwenden Bildhauermeister feuchten Ton, um Modelle aus dem Kunstwerk herzustellen. Zuerst wird ein grobes Modell angefertigt, dann bearbeitet der Bildhauer es, indem er feine Tonstücke hinzufügt und entfernt, bis das Modell fertig ist. Im Idealfall hat die Skulptur nicht nur die richtige Form, sondern entspricht auch der ursprünglichen Absicht oder dem im Kunstwerk ausgedrückten Gefühl. Die fertige Skulptur wird dann überprüft und für die Massenproduktion freigegeben.

Der Herstellungsprozess

Prozess

Formen herstellen

Aus Abgüssen der Originalskulptur werden Gipsformen für die Herstellung der Figuren hergestellt. Die Details, die von der ursprünglichen Konzeption des Künstlers auf die Originalskulptur übertragen werden, sind manchmal winzig und komplex, so dass die Originalskulptur in mehrere Teile unterteilt wird, um eine Reihe von Formen für die Reproduktion herzustellen. Manchmal sind ein Dutzend Formensätze erforderlich, um eine einzige Figur herzustellen. Der Herstellungsprozess der Formen wird sehr sorgfältig durchgeführt, sodass die Originalskulptur in den geformten Porzellanfiguren dupliziert wird. Der Formenherstellungsprozess kann mehrere Schritte durchlaufen, einschließlich der Herstellung von Musterformen und Kastenformen, bevor schließlich eine Produktionsform hergestellt wird. Die Formen zur Gipsherstellung können bis zu 50 Mal wiederverwendet werden, aber jede Verwendung beraubt die Form eines winzigen Details. Porzellanfabriken beschränken die Verwendung der Formen, um die Qualität von Figur zu Figur zu erhalten, so dass sie oft nach etwa 30 Gussteilen zerstört werden.

- 1 Der zur Herstellung der Formen verwendete Gips ist hochgradig veredelt, um ein extrem feines Pulver zu produzieren, das die meisten Details einfängt und die fertigen Oberflächen glatt macht. Wasser und Gipspulver werden gemischt. Um Blasen aus der Suppe zu entfernen, wird ein Vakuummixer verwendet, um die mitgeführte Luft abzusaugen.

- 2 Der verflüssigte Gips wird in eine Kastenform gegossen, um die Produktionsform zu erstellen. Der Putz verfestigt sich in ca. 20 Minuten, doch sein festes Aussehen täuscht, da er noch viel Feuchtigkeit enthält.

- 3 Die Produktionsformen werden etwa 48 Stunden lang bei einer Temperatur von etwa 90 °F (32,2 °C) feuergetrocknet. Die getrockneten Gipsformen werden mit Gummibändern fest miteinander verbunden und sind produktionsbereit.

- 4 Die Porzellanerde wird vorbereitet, während die Formen getrocknet werden. Der Ton wird auch mit Wasser vermischt, bis eine Aufschlämmung namens Schlicker entsteht. Der Schlicker ähnelt einer dicken Creme und seine Farbe unterscheidet sich normalerweise stark von der fertigen Farbe der Figur, da der Ton beim Brennen seine Farbe verändert.

- 5 Die mit Schlicker gefüllte Form wird ruhen gelassen, während die Gipsform Flüssigkeit aus dem Ton aufnimmt. Nach etwa 30 Minuten tragen die Oberflächen der Form Tonablagerungen, die dick genug sind, um die Teile der Figuren zu bilden. Der in der Mitte dieses Teils der Figur verbleibende Schlicker wird abgegossen.

- 6 Die Form ruht wieder, bis die gegossene Figur durch leichtes Klopfen sicher aus der Form genommen werden kann. In diesem Stadium ist die Figur eine Sammlung von Grünzeugstücken, die noch nicht montiert oder gebrannt wurden.

- 7 Die Bestandteile der Figur sind noch etwas biegsam. Sie werden zusammengebaut, indem mehr von dem flüssigen Schlicker verwendet wird, der mit dem Pinsel aufgetragen wird. Das Objekt gleicht nun dem fertigen Produkt.

Fertigstellen der Greenware

- 8 Im nächsten Prozess, der Finishing genannt wird, werden alle Nähte schonend entfernt, alle Spuren des Schimmels geglättet und dem Grünzeug kunstvolle Details hinzugefügt. Handwerker erledigen die Veredelungsarbeiten schnell, denn die Grünware beginnt zu trocknen, sobald sie der Luft ausgesetzt ist.

Die Herstellung von Biskuitporzellan-Figuren beginnt als künstlerisches Konzept, das in Ton modelliert wird. Sobald das Modell perfektioniert ist, werden Abgüsse zur Herstellung von Gipsformen verwendet. Greenware wird geformt und dann gebrannt.

Die Herstellung von Biskuitporzellan-Figuren beginnt als künstlerisches Konzept, das in Ton modelliert wird. Sobald das Modell perfektioniert ist, werden Abgüsse zur Herstellung von Gipsformen verwendet. Greenware wird geformt und dann gebrannt. - 9 Die Figuren werden dann gründlich luftgetrocknet, damit die Feuchtigkeit verdunsten kann, bevor die Teile gebrannt werden. Die im Porzellan verbleibende Feuchtigkeit führt dazu, dass es im Brennofen zerbricht.

Schießen

- 10 Der Biskuitofen wird zum Brennen von Formwaren verwendet. Die Sammlerstücke werden einem ersten Brennen in einem gasbefeuerten Ofen unterzogen, in dem sie bei einer Temperatur von etwa 2.300 °F (1.260 °C) 14 Stunden lang gebrannt werden. Andere Arten von Biskuitkeramik können bis zu 70 Stunden gebrannt werden, um ein gehärtetes Stück mit unglasierter Oberfläche zu erhalten. Fertigporzellan ist nicht saugfähig, durchscheinend, glasig und kann so hart wie Stahl sein. Beim ersten Brand geht auch die Farbe der Grünware in die fertige Farbe des Porzellans über. Im Ton vorhandene Verunreinigungen treten während des Brennens auf und verursachen Verfärbungen, die eine Zerstörung der Stücke erfordern. Während des Brennens tritt eine Verglasung auf, die die Farbe und Konsistenz des Tons verändert. Physisch kann die Figur um bis zu 15% geschrumpft sein.

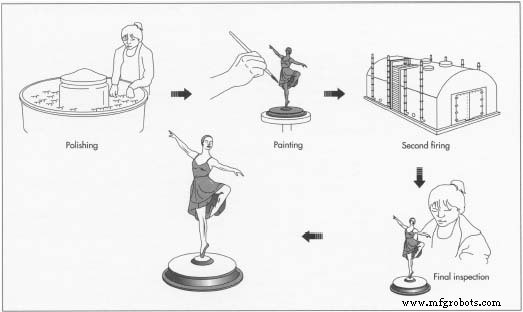

Polieren und Lackieren

- 11 Soll das besondere Sammlerstück ein seidig glattes Finish haben, ist der nächste Produktionsschritt das Polieren. Die Figuren werden in einen Becher gelegt, ähnlich wie das Gerät zum Polieren von Edelsteinen. In diesem Fall ist die Trommelbewegung sehr sanft, da Wasser und feiner Bimsstein die Oberflächen der Figuren polieren.

- 12 Der Polierprozess hat den zusätzlichen Vorteil, dass die Maler, die als nächstes an den Figuren arbeiten werden, schöne, grundierte Oberflächen für ihre Kunstfertigkeit haben. Die Maler sind hochqualifiziert, nicht nur in der Technik, sondern auch darin, den Geist der Figur einzufangen. Sie halten bis zu sechs Pinsel gleichzeitig und tragen speziell formulierte Pigmente auf

Die unglasierte Keramik wird poliert, bemalt und ein zweites Mal gebrannt. zu den Figuren. Das Malen ist ein mehrstufiger Prozess, bei dem verschiedene Künstler unterschiedliche Fähigkeiten anwenden, von feinen Linien bis hin zum Malen mit Airbrush. Die gemalten Zeichen werden vor dem Dekorationsbrand inspiziert.

Die unglasierte Keramik wird poliert, bemalt und ein zweites Mal gebrannt. zu den Figuren. Das Malen ist ein mehrstufiger Prozess, bei dem verschiedene Künstler unterschiedliche Fähigkeiten anwenden, von feinen Linien bis hin zum Malen mit Airbrush. Die gemalten Zeichen werden vor dem Dekorationsbrand inspiziert.

Zweiter Schuss

- 13 Der zweite oder Dekorationsbrand verwendet einen elektrisch beheizten Tunnelofen, um die Pigmente dauerhaft auf dem Porzellan zu fixieren. Obwohl dies für die meisten unglasierten Sammlerstücke nicht gilt, werden einige Porzellanprodukte in einem dritten oder sogar vierten Brand gebrannt, um die Glasur (in einem Glanzofen) zu härten oder hinzugefügte reliefartige Dekorationen zu härten. Beim Dekorationsbrand werden die Figuren vier Stunden lang bei einer Temperatur von ca. 1300 °F (704,4 °C) gebrannt.

Qualitätskontrolle

Eine sorgfältige Qualitätskontrolle ist für die Herstellung detaillierter Sammlerstücke unerlässlich. Materialien, insbesondere Gips und Ton, werden mit größter Sorgfalt ausgewählt, verarbeitet, gemischt und verwendet. Eine Porzellanerde, die Verunreinigungen enthält, kann ein gebranntes Ornament statt reinweiß leuchtend rosa färben, wodurch die gesamte Charge von Schlicker und gebrannten Figuren verschwendet wird. Figuren selbst bestehen in der Regel sechs oder mehr Inspektionen, bevor sie versandt werden. Luftgetrocknete Grünware wird inspiziert, um Details, Montage und Glätte der Nähte und Formabdrücke zu überprüfen. Nach dem Brennen werden die Stücke erneut auf Fehler untersucht. Das Polieren kann ein schädlicher Prozess sein, insbesondere wenn winzige Vögel oder Schmetterlinge Teil der Figur sind. Nach dem Polieren erfolgt eine weitere Detailprüfung. Anschließend werden Pigmente aufgetragen und die Figuren direkt nach dem Bemalen und nach dem Dekorbrand nochmals auf Farbtreue hin überprüft. Wenn gemalte Details weggelassen werden, kann die Figur neu bemalt und neu gebrannt werden, aber alle Detailfehler führen zur Zerstörung des Stücks.

Nebenprodukte/Abfälle

Bei der Herstellung von Biskuitporzellanfiguren entstehen keine Nebenprodukte, aber ein einzelner Hersteller kann eine beliebige Anzahl von Produktlinien nach denselben grundlegenden Verfahren herstellen. Figuren sind bei weitem nicht die einzigen Produkte. Glocken, Ornamente, Bilderrahmen, Spieluhren, Teller und Akzentstücke zum Dekorieren werden oft im gleichen Stil wie eine führende Figurenlinie und in den gleichen Materialien hergestellt. Einige Abfälle sind das Ergebnis einer strengen Qualitätskontrolle, da Figuren, die auch nur geringfügige Fehler aufweisen, zerstört werden. Unweigerlich gibt es auch etwas Bruch. Wenn einer Produktlinie neue Sammlerstücke hinzugefügt werden, werden alte Produkte ausgesetzt oder eingestellt. Formen für ausgemusterte Sammlerstücke werden zerstört und der Artikel wird nie wieder hergestellt.

Die Zukunft

Biskuitporzellan-Sammlerstücke werden als Geschenke, Sammlerstücke und Dekoration für zu Hause sehr geschätzt. Viele Figurenserien wecken bei ihren Fans außergewöhnliche Loyalität. Der Precious Moments Collectors' Club zum Beispiel wurde 1981 gegründet und ist mit über 400.000 Mitgliedern die größte derartige Organisation der Welt. Die Geschenk- und Sammlerbranche, die 1997 9,1 Milliarden US-Dollar einbrachte, ist stolz darauf, einer geschäftigen Welt einen individuellen und künstlerischen Hauch von Wärme zu verleihen. Ständig wechselnde Mode und Geschmack, kombiniert mit der Loyalität eingefleischter Sammler, garantieren neben vielen anderen Sammlerstücken die Zukunft der Biskuitporzellanfiguren.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?