Frisbee

Hintergrund

Fast 300 Millionen Frisbees wurden seit ihrer Einführung vor 40 Jahren sowohl für den organisierten Sport als auch für das Freizeitspiel verkauft. Laut Mattel haben 90% der Amerikaner schon einmal mit diesem fliegenden Spielzeug gespielt, was dazu führt, dass jedes Jahr 15 Millionen Menschen den Sport genießen. Jetzt sind ältere Versionen dieses Spielzeugs zu Sammlerstücken im Wert von Hunderten von Dollar oder mehr geworden.

Die Ursprünge des Frisbees gehen tatsächlich auf eine Bäckerei namens Frisbie Pie Company aus New Haven, Connecticut, zurück, die nach dem Bürgerkrieg von William Russell Frisbie gegründet wurde. Die Bäckerei blieb bis 1958 in Betrieb, und während dieser Zeit wurde Frisbie durch das Werfen der Kuchendosen des Unternehmens, zuerst durch Firmenfahrer und später durch College-Studenten der Ivy League (einige sagen, es waren Keksdosendeckel), zu einem bekannten Begriff beschreibt das fliegende Disc-Spiel im Nordosten.

Einige Jahre nach dem Zweiten Weltkrieg versuchten Walter Frederick Morrison – der Sohn des Erfinders des Autoscheinwerfers mit versiegeltem Lichtstrahl – und sein Partner Warren Franscioni, die Kuchenform zu einem kommerziellen Produkt zu perfektionieren. Zuerst schweißten sie einen Stahlring in die Felge ein, um die Stabilität der Platte zu verbessern, jedoch ohne Erfolg. Dann wechselten sie zu Plastik und der Frisbee, wie wir ihn heute kennen, war geboren.

Das ursprüngliche Design mit sechs gebogenen Spoilern oder Flügeln auf der Oberseite wurde 1951 erheblich verbessert und wurde so zum Pluto Platter, der ersten in Serie produzierten Flugscheibe. Diese Konstruktion, die im äußeren Drittel der Scheibe eine Schräge einbezieht, ist bis heute Teil der Grundkonstruktion geblieben. Die Morrison Pluto Platter hatte die erste echte Kuppel (Kabine in Morrisons Seeschwalben) und ähnelte dem Konzept der fliegenden Untertassen (UFOs), die in dieser Zeit komplett mit Bullaugen dargestellt wurden. 1954 veranstaltete die Dartmouth University das erste Frisbee-Turnier mit einem Spiel namens Guts.

Die Gründer von Wham-O, einem kalifornischen Spielzeughersteller, interessierten sich 1955 für diese Flugscheibe und begannen etwa ein Jahr später nach dem Erwerb der Rechte von Morrison mit der Produktion. Der Name wurde in Frisbee geändert, nachdem das Unternehmen von dem Kuchenblechspiel an der Ostküste namens Frisbie-ing gehört hatte. (Wham-O brachte die Pluto Platter erstmals im Januar 1957 auf den Markt, fügte aber erst im Juli 1957 das Wort Frisbee hinzu.) 1959 wurde das erste professionelle Frisbee-Modell hergestellt.

Es dauerte bis Anfang der 1960er Jahre, als Frisbee der letzte Schrei wurde und bald gründeten sich Organisationen zur Förderung von Sportveranstaltungen, darunter die International Frisbee Association und die Olympic Frisbee Federation. Das erste Spiel von Ultimate Frisbee, einer dem Fußball ähnlichen Distanz- und Genauigkeitssportart, wurde 1968 an einer High School in New Jersey gespielt. Jetzt wird es an fast 600 Colleges und in 32 Ländern gespielt. Im Jahr 1969 investierte die US-Armee sogar 400.000 US-Dollar, um zu sehen, ob Fackeln auf Frisbees in der Luft bleiben würden, aber ohne Erfolg.

In den 1970er Jahren wurden mehrere Organisationen gegründet, um bestimmte Veranstaltungen zu fördern, darunter Discgolf, Freestyle und Guts. Die Professional Disc Golf Association (PDGA) hat heute über 14.000 Mitglieder in 20 Ländern, die auf über 700 Frisbee-Golfplätzen spielen. Heute messen sich 40.000 Athleten in 35 Ländern im Ultimate Frisbee. Die Bildung solcher Verbände führte in den 1980er Jahren zur Austragung von Weltmeisterschaften.

Heute finden unter der Schirmherrschaft der World Flying Disc Federation (WFDF) jedes Jahr auf der ganzen Welt organisierte Wettbewerbe in neun verschiedenen Veranstaltungen (einschließlich Discgolf und Freestyle) statt. Der WFDF wurde 1984 gegründet und hat Mitgliedsverbände in 22 Ländern und vorläufige Mitglieder in weiteren 28 Ländern. Während der Operation Desert Shield 1991 wurde Frisbee verwendet, um die Moral der 20.000 US-Soldaten im Dienst in Saudi-Arabien zu stärken.

Design

Hersteller von Frisbees verwenden Computer Aided Design Software, um ein Modell zu erstellen. Anschließend wird ein Prototyp erstellt, um das Design zu testen. Je nach Frisbee-Typ werden manchmal ein Windkanal und andere ausgeklügelte Methoden verwendet, um die Flugeigenschaften zu testen. Fertigungstoleranzen im Bereich von wenigen Tausendstel Zoll fließen nun in die Konstruktion ein.

Designer suchen immer nach neuen Wegen, um die physikalischen Eigenschaften, die die Flugeigenschaften bestimmen, durch Änderung des Designs oder der Form zu manipulieren, um Auftrieb, Widerstand, Drall, Drehimpuls, Drehmoment und andere Kräfte zu verbessern, die sich auf den Flug eines Objekts auswirken. Zum Beispiel erhöht das Hinzufügen einer kleinen Lippe und einer konkaven Kante zu einer Scheibe die Flugstabilität erheblich.

Ein Haupthindernis, das Scheibendesigner überwinden müssen, ist diese Instabilität, die durch die gyroskopische Präzession verursacht wird, die Tendenz von rotierenden Objekten, im Flug nach rechts oder links zu rollen, abhängig von der Richtung ihrer Drehung und wo sie ihren aerodynamischen Auftrieb erhalten. Je näher der Schwerpunkt der Scheibe am Auftriebszentrum liegt, desto stabiler und gerader ist der Flug.

Wenn eine sich drehende Scheibe fliegt, befindet sich ihr Auftriebsmittelpunkt nahe der Vorder- oder Vorderkante der Scheibe und neigt dazu, die Scheibe nach oben zu neigen. Aufgrund des Dralls übt ein Großteil der Auftriebskraft auf einen Punkt in der Nähe des Scheibenrandes erst etwa eine Viertelumdrehung später aus. Eine solche Kreiselpräzession drückt die Scheibe seitlich nach oben und verursacht ein seitliches Rollen. Aus diesem Grund rollen Frisbees, die normalerweise mit der Rückhand geworfen werden, um sich von oben gesehen im Uhrzeigersinn zu drehen, im Flug aus der Perspektive des Werfers nach links.

In der Luft wirken Auftrieb und Drehimpuls auf den Frisbee und verleihen ihm eine ballettartige Performance. Auftrieb wird durch die geformten Oberflächen der Frisbee erzeugt, wenn sie durch die Luft strömt. Unter Beibehaltung eines positiven Anstellwinkels strömt die Luft, die sich über dem Frisbee bewegt, schneller als die Luft, die sich darunter bewegt.

Nach dem Bemoulli-Prinzip herrscht dann oben auf der Frisbee ein geringerer Luftdruck als darunter. Der Druckunterschied bewirkt, dass sich der Frisbee anhebt oder anhebt. Dies ist das gleiche Prinzip, das es Flugzeugen ermöglicht, zu starten, zu fliegen und zu landen. Ein weiterer wichtiger Faktor, der auf den Auftrieb der Frisbee einwirkt, ist das dritte Newtonsche Gesetz. Es besagt, dass es für jede Aktion eine gleiche und entgegengesetzte Reaktion gibt. Der Frisbee drückt die Luft nach unten (Aktion) und die Luft drückt den Frisbee nach oben (Reaktion). Die Luft wird durch die Neigung oder den Anstellwinkel des Frisbees nach unten abgelenkt.

Die Frisbee beim Wurf zu drehen oder ihr Drehimpuls zu geben, verleiht ihr Stabilität. Der Drehimpuls ist eine Eigenschaft jeder sich drehenden Masse. Wenn Sie einen Frisbee ohne Drehung werfen, kann er zu Boden fallen. Der Schwung des Spins verleiht ihm auch Orientierungsstabilität, so dass der Frisbee beim Durchgang durch die Luft einen stetigen Auftrieb erhält. Je schneller sich der Frisbee dreht, desto stabiler ist er.

Rohstoffe

Frisbees werden seit den frühen 1950er Jahren aus einem thermoplastischen Material namens Polyethylen hergestellt. Polyethylen ist das Polymer mit dem größten Volumen, das weltweit verbraucht wird. Dieses Material wird aus Ethylen gewonnen, einem farblosen, brennbaren Gas. Dieses Gas wird in Gegenwart eines Katalysators erhöhten Temperaturen und Drücken ausgesetzt, der das Gas in ein Polymer umwandelt. Andere Bestandteile, die hinzugefügt werden können, umfassen Farbstoffe, Schmiermittel und Chemikalien, um die Dimensionsstabilität und Rissbeständigkeit zu verbessern.

Der Herstellungsprozess

Prozess

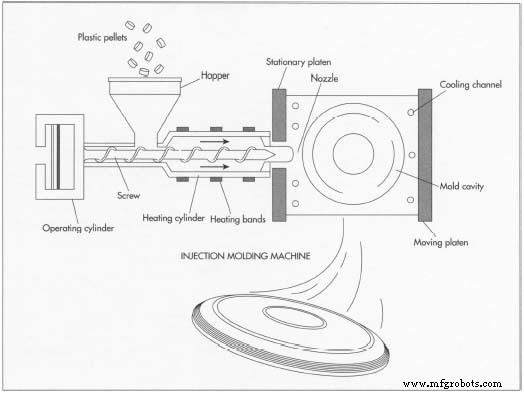

Um einen Frisbee herzustellen, wird ein Hochgeschwindigkeitsverfahren namens Spritzgießen verwendet, das auf dem Einspritzen eines flüssigen Kunststoffmaterials in eine geschlossene Form, normalerweise vom Typ mit mehreren Kavitäten, basiert. Sobald der Kunststoff in der Form ist, wird er auf eine Form abgekühlt, die die  Frisbees werden in einem Hochgeschwindigkeitsverfahren namens Spritzgießen hergestellt, das auf dem Einspritzen eines flüssigen Kunststoffs basiert Material in eine geschlossene Form, normalerweise vom Typ mit mehreren Kavitäten. Sobald er sich in der Form befindet, wird der Kunststoff auf eine Form abgekühlt, die die Kavität widerspiegelt. Hohlraum. Da mit diesem Verfahren komplexe Formen hergestellt werden können, ist lediglich ein geringfügiges Beschneiden nach dem Entformen die einzige weitere erforderliche Nachbearbeitung. Aufgrund dieser Vorteile wird dieses Verfahren zur Herstellung einer Vielzahl von Produkten verwendet, von verschiedenen Spielzeugen bis hin zu Autostoßstangen.

Frisbees werden in einem Hochgeschwindigkeitsverfahren namens Spritzgießen hergestellt, das auf dem Einspritzen eines flüssigen Kunststoffs basiert Material in eine geschlossene Form, normalerweise vom Typ mit mehreren Kavitäten. Sobald er sich in der Form befindet, wird der Kunststoff auf eine Form abgekühlt, die die Kavität widerspiegelt. Hohlraum. Da mit diesem Verfahren komplexe Formen hergestellt werden können, ist lediglich ein geringfügiges Beschneiden nach dem Entformen die einzige weitere erforderliche Nachbearbeitung. Aufgrund dieser Vorteile wird dieses Verfahren zur Herstellung einer Vielzahl von Produkten verwendet, von verschiedenen Spielzeugen bis hin zu Autostoßstangen.

Typischerweise wird eine Formmaschine verwendet, die mit einem Trichter, einem beheizten Extruderzylinder, einer hin- und hergehenden Schnecke, einer Düse und einer Formklemme ausgestattet ist. Diese Maschine erhitzt den Kunststoff, bis er unter Druck leicht fließen kann, setzt diese Schmelze unter Druck, um sie in eine geschlossene Form zu spritzen, hält die Form sowohl während des Einspritzens als auch beim Erstarren des Materials geschlossen und öffnet die Form, um das Entfernen des festen Teils zu ermöglichen .

Rohstoffaufbereitung

- 1 Ein separater Compoundiervorgang wird verwendet, um die Form eines Harzes unter Zugabe von Zusatzstoffen in eine für das Spritzgießen geeignete Form umzuwandeln. Bei Thermoplasten bedeutet dies in der Regel, das Material durch eine Kombination von Extrusions- und Trocknungsschritten, die normalerweise beim Kunststoffhersteller stattfinden, zu trockenen, rieselfähigen Pellets zu formen. Sobald der Compoundierungsschritt abgeschlossen ist, wird das Material auf Feuchtigkeitsgehalt und durchschnittliches Molekulargewicht überprüft.

- 2 Die Kunststoffpellets werden dann in Säcken von 50 bis 100 lb (22,7 bis 45,4 kg) oder in einer Kiste von 500 bis 1.000 lb (227 bis 454 kg) an den Frisbee-Hersteller versandt. Das Kunststoffgranulat wird in eine große Trommel gefüllt, in die Pigmente und gewichtssteigernde Zusätze gegeben werden. Ein Bindemittel wie Öl wird verwendet, um das Pigment an den Pellets zu haften. Die Trommel wird vibriert, um die Materialien miteinander zu vermischen.

Zuführen des Materials

- 3 Die ungeschmolzenen Pellets werden in den Trichter gegeben, der das Material in das Fass fördert. Der Trichter kann mit einem Trocknungssystem zum Entfernen zusätzlicher Feuchtigkeit und einem Magneten zum Entfernen von Eisenverunreinigungen ausgestattet sein. Manchmal findet der gesamte oder ein Teil des Compoundiervorgangs während dieses Schrittes statt.

Transportieren und Schmelzen

- 4 Während dieses Schrittes bewegt sich die Formmasse aus dem Einzugsbereich in den beheizten Extruderzylinder, der die Reziprokschnecke enthält. Hier wird das Material nach und nach aufgeschmolzen, während es durch das Fass nach vorne gefördert wird. Konische Schnecken sorgen für Pumpen, Kompression, Dekompression und Mischen, was zu einem Druckgradienten führt, der das Material mit Hilfe von Entlüftungsöffnungen in der Schnecke entgast. Thermoplastische Materialien erfordern längere Schnecken mit Kompressionsverhältnissen (offenes Volumen in der Einzugszone geteilt durch das Volumen am Ende der Schnecke) im Bereich von zwei bis drei oder mehr. Das richtige Kompressionsverhältnis für eine Spritzgussschnecke ist etwas größer als die Schüttdichte der Formmasse im Erhalt geteilt durch die Dichte der Schmelze.

- 5 Am Ende des Transportvorgangs sammelt sich eine volumetrisch vorgegebene Menge Masse irgendwo vor der Schnecke an, wenn die Schnecke aus dem Zylinder gleitet. Wird als Schuss bezeichnet und wird nach vorne gezwungen, wenn der Hub der Schraube umgekehrt wird. Um ein Zurückfließen der Formmasse während des Einspritzens durch die Schnecke zu verhindern, ist an der Schneckenspitze ein mechanisches Ventil angebracht.

Injektion

- 6 Sobald genügend Material zum Füllen der Form vorhanden ist, stoppt die Schneckendrehung und die Maschine ist bereit zum Einspritzen. Der geschmolzene Kunststoff wird durch die Düse unter hohem Druck (typischerweise 10.000 bis 30.000 psi) unter Verwendung eines Systems von Angusskanälen, die zum Anguss der Form führen, in die Form eingespritzt. Normalerweise wird mehr als ein Anguss verwendet, um das Material in die Form zu bringen, wobei jeder Anguss über einen Kanal oder eine Angussrinne zugeführt wird. Für eine ordnungsgemäße Einspritzung muss die Luft innerhalb der Form auch ausreichend entlüftet werden.

Kühlung und Entnahme

- 7 Um den Erstarrungsprozess zu beschleunigen, wird ein Kühlverfahren in die Form eingebaut. Dabei werden in der Regel Löcher in die Form gebohrt, durch die eine Kühlflüssigkeit wie beispielsweise Wasser zirkuliert werden kann. Nach dem Erstarren öffnet die Werkzeugklammer, die die Werkzeughälften gegen den Spritzdruck der Schmelze geschlossen hält, das Werkzeug, um die Entnahme der Teile durch einziehbare Arme zu ermöglichen. Während dieses Schrittes beginnt die Schnecke zu rotieren und schmilzt neues Material für den nächsten Schuss.

Dekorieren

- 8 Nachdem das Frisbee aus der Form genommen wurde, wird ein Aufdruck oder eine Dekoration mit dem Namen des Frisbees, des Herstellers und anderen Informationen oder Designs aufgebracht. Es werden drei Methoden verwendet, wobei das Heißprägen die gebräuchlichste ist. Andere Verfahren beinhalten das Auftragen von Tinte unter Verwendung einer Siebdruck- oder Buchdruckmaschine. Der Buchdruck verwendet für jede Farbe ein anderes Stempelkissen.

Verpackung

- 9 Nach dem Dekorieren sind die Frisbees fertig zum Verpacken. Eine Methode besteht darin, jeden Frisbee in eine Plastiktüte zu legen, an der ein Kartonkopfteil automatisch mit Heftklammern befestigt wird. Bei einer anderen Methode wird der Frisbee auf eine Kartonunterlage gelegt, die dann mit einer Plastikfolie eingeschweißt wird. Manchmal werden die Frisbees in Kartons verpackt.

Qualitätskontrolle

Das Gewicht ist eine der wichtigsten Eigenschaften und wird während des Spritzgießprozesses automatisch von der Schnecke der Maschine gesteuert, die die richtige Materialmenge in die Form drückt. Eine weitere wichtige Eigenschaft von Golffrisbees ist die Flexibilität, die getestet wird, indem ein Gewicht auf den Rand der Scheibe gelegt und der Grad der Biegung gemessen wird. Der PDGA muss nur eine Probe einer neuen Golfscheibe auf Flexibilität testen.

Nebenprodukte/Abfälle

Während des Herstellungsprozesses entsteht in der Regel wenig Abfall. Manchmal hat der Frisbee, nachdem er aus der Form genommen wurde, überschüssiges Material, genannt Grat, um den Rand herum. Dieses wird abgeschnitten, einer Nachschleifmaschine zugeführt und anschließend mit der Neuware vermischt. Andere Frisbees können abgelehnt werden, wenn sie nicht das richtige Gewicht haben oder Dekorationsfehler aufweisen. Nach dem Entfernen des Dekors, je nach Auftragsverfahren entweder durch Schneiden oder durch die Verwendung eines Lösungsmittels, wird auch der Ausschuss auf ähnliche Weise recycelt.

Die Zukunft

Es wird erwartet, dass Frisbee das 21. Jahrhundert als eine der großen Sportarten und Freizeitbeschäftigungen dominiert. Der Frisbeesport soll weiter wachsen, ebenso wie Sammlergruppen, die daran interessiert sind, seine Geschichte zu bewahren. Obwohl andere fliegende Spielzeuge auf den Markt gekommen sind – wie Bumerangs, Zylinder und Ringe – wird die Flugscheibe den Menschen auf der ganzen Welt weiterhin mehr Stunden Unterhaltung bieten als wahrscheinlich alles andere, was jemals erfunden wurde.

Insbesondere Discgolf erlebt ein Rekordwachstum. In jedem der letzten drei Jahre ist die Zahl der Kurse allein in den Vereinigten Staaten um 10 % gestiegen. Dieses Wachstum sollte sich fortsetzen, da es immer noch viele Gebiete des Landes gibt, die Discgolf und seine Vorteile noch nicht kennen.

Außerdem könnte Frisbee eines Tages eine olympische Sportart sein. Damit eine Sportart olympisch ist, muss sie zwei Jahre lang in mindestens 50 Ländern gespielt werden. Ultimate Frisbee wird bereits in 35 Ländern gespielt und seine Popularität wächst, zusammen mit anderen Frisbee-Sportarten.

Herstellungsprozess

- Erstellen Sie Ihr erstes IOT mit einem Raspberry Pi, einem DHT11-Sensor und Thingspeak.

- Verbesserung:Was kommt zuerst?

- Zuerst das grundlegende Arbeitssystem verbessern

- Qualitätskontrolle ist der erste Schritt zur Zuverlässigkeit des Motors

- Einführung des weltweit ersten Carbonfaser-Smartphones

- Evonik stellt erste Anlage des neuen Nylon-12-Komplexes fertig

- Erster Kopfhörer aus nachhaltigen Materialien auf dem Markt

- Sepro bietet seinen ersten Roboter "Made-in-America"

- Roboterbestellungen stiegen im ersten Quartal

- Erste 3D-Bilder von mikroskopischen Rissen in Legierungen