Asphaltfertiger

Hintergrund

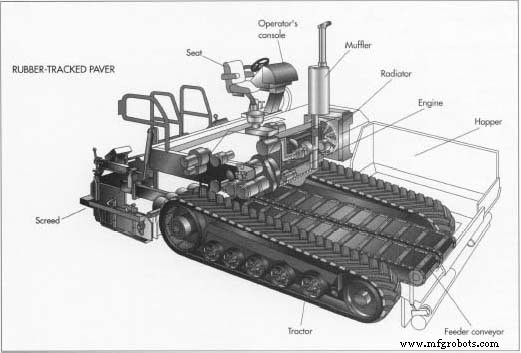

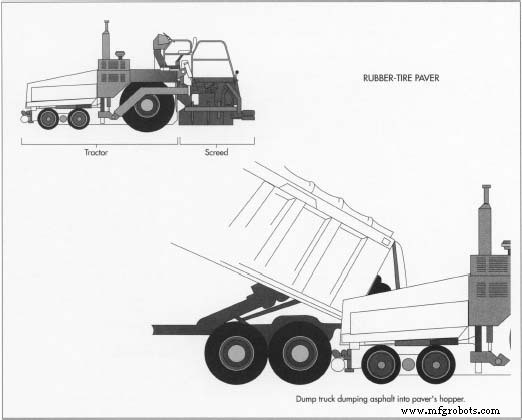

Ein Asphaltfertiger ist eine Maschine, die verwendet wird, um eine Asphaltschicht auf der Oberfläche einer Fahrbahn, eines Parkplatzes oder einer anderen Fläche zu verteilen, zu formen und teilweise zu verdichten. Es wird manchmal als Asphaltfertiger bezeichnet. Einige Fertiger werden vom Muldenkipper gezogen, der den Asphalt anliefert, aber die meisten sind selbstfahrend. Selbstfahrende Fertiger bestehen aus zwei Hauptkomponenten:dem Traktor und der Bohle. Der Traktor sorgt für die Vorwärtsbewegung und verteilt den Asphalt. Der Traktor umfasst den Motor, hydraulische Antriebe und Steuerungen, Antriebsräder oder -raupen, Aufnahmetrichter, Beschickungsförderer und Verteilerschnecken. Der Estrich ebnet und formt die Asphaltschicht. Die Bohle wird vom Schlepper gezogen und umfasst die Nivellierarme, das Schar, die Endplatten, die Brenner, die Vibratoren sowie die Neigungssensoren und -steuerungen.

Im Betrieb fährt ein mit Asphalt befüllter Muldenkipper rückwärts bis zur Vorderseite des Fertigers und entlädt seine Ladung langsam in den Trichter des Fertigers. Während der Fertiger sich vorwärts bewegt, befördern die Zuführbänder den Asphalt zum Heck des Fertigers und die Verteilerschnecken schieben den Asphalt auf die gewünschte Breite nach außen. Anschließend ebnet die Bohle die Asphaltschicht ein und verdichtet sie teilweise in die gewünschte Form. Eine schwere Walze mit Stahlrädern folgt dem Fertiger, um den Asphalt weiter auf die gewünschte Dicke zu verdichten.

Verlauf

Asphalt als Pflastermaterial geht auf das Jahr 1815 zurück, als der schottische Straßeningenieur John McAdam (oder MacAdam) eine Straßendecke entwickelte, die aus einer verdichteten Schicht kleiner Steine und mit Wasser besprühtem Sand bestand. Das Wasser löste die natürlichen Salze auf den Steinen und half dabei, die Materialien zusammenzukleben. Ihm zu Ehren wurde diese Art von Straßenbelag Wasser-Makadam genannt. Später wurde anstelle von Wasser Steinkohlenteer als Bindemittel verwendet, und der neue Belag wurde als Teer-Makadam bekannt, von dem wir den verkürzten Begriff Asphalt bekommen, der manchmal verwendet wird, um Asphaltdecken zu beschreiben.

Bis zum Beginn des 20. Jahrhunderts wurde in den Vereinigten Staaten Teer-Makadam-Pflaster verwendet. In den 1920er Jahren wurde ein moderner gemischter Asphaltbelag eingeführt, der eine haltbarere Straßenoberfläche bietet. Im Gegensatz zu Makadam, bei dem die Gesteins- und Sandzuschlagstoffe auf die Fahrbahn gelegt werden, bevor sie mit dem Bindemittel besprüht werden, werden die Zuschlagstoffe im Asphaltmischgut vor dem Verlegen mit dem Bindemittel beschichtet. Mischasphalt wurde zunächst einfach auf die Fahrbahn geschüttet und geharkt oder planiert, bevor er glatt gewalzt wurde. 1931 entwickelte Harry Barber von der Barber-Greene Company den ersten mechanischen Asphaltfertiger in den Vereinigten Staaten. Es fuhr auf einem Satz Stahlschienen und enthielt eine Kombination aus Lader und Mischer, um die Komponenten zu dosieren und zu mischen, bevor der Asphalt gleichmäßig auf der Straßenoberfläche verteilt wurde. Die Schienen wurden bald durch Raupenlaufwerke ersetzt, und 1934 lief der erste Serienfertiger vom Band Barber-Greene. Diese neue Maschine wurde bei Straßenbauern schnell beliebt, weil sie Asphalt schneller und gleichmäßiger einbauen konnten. Hydraulische Antriebe ersetzten in den späten 1950er Jahren mechanische Antriebe in Fertigern, um dem Fahrer eine noch reibungslosere Kontrolle zu ermöglichen. Heute wird fast der gesamte Asphalt mit Pflastermaschinen eingebaut. Wenn man bedenkt, dass 98% der Straßen in den USA aus Asphalt bestehen, kann man den Wert des Asphaltfertigers verstehen.

Rohstoffe

Die meisten Komponenten eines Asphaltfertigers bestehen aus Stahl. Der Hauptrahmen des Traktors ist aus dickem Stahlblech gefertigt. Der Zubringerförderer besteht aus einer Hochleistungskette mit geschmiedeten Stahlprofilen, die als Mitnehmerleisten bezeichnet werden. Die Verteilerschnecken sind aus gegossenem Ni-Hard-Stahl. Der Estrich wird aus Stahlrohr, Rinne und Platte hergestellt. Die Motorabdeckung und die Zugangstüren sind aus Stahlblech geformt.

Gummibereifte Fertiger haben zwei große aufblasbare Heckantriebsreifen und vier oder mehr kleinere Vollgummi-Lenkreifen. Straßenfertiger mit Gummiketten haben eine geformte synthetische Gummikette mit mehreren inneren Lagen flexibler Stahlseile zur Verstärkung. Der Raupenantrieb wird von einem Reibrad am Heck angetrieben und die Last wird auf mehrere dazwischen liegende gummibeschichtete Stahllaufräder verteilt. Ein Hydraulikzylinder drückt gegen das Vorderrad, um die Spannung in der Spur zu halten.

Zu den gekauften Komponenten eines Fertigers gehören der Motor, der Kühler, die Hydraulikkomponenten, die Batterien, die elektrische Verkabelung, die Instrumente, das Lenkrad und der Fahrersitz. Zu den gekauften Flüssigkeiten gehören Hydraulikflüssigkeit, Dieselkraftstoff, Motoröl und Frostschutzmittel.

Design

Die meisten Hersteller von Asphaltfertigern bieten mehrere Größen und Modelle an. Die Motorleistung liegt normalerweise im Bereich von 3-20 PS (2-15 kw) für kleinere, gezogene Fertiger und kann im Bereich von 100-250 PS (75-188 kw) für größere selbstfahrende Fertiger liegen. Die meisten Motoren verwenden Dieselkraftstoff, da dies der Kraftstoff ist, der üblicherweise für andere Baumaschinen verwendet wird.

Die meisten größeren selbstfahrenden Fertiger sind etwa 5,8 bis 7,0 m lang, 3,1 m breit und 3,1 m hoch. Sie wiegen je nach Behälterkapazität, Motorgröße und Art des Antriebssystems etwa 9.090-18.180 kg (20.000-40.000 lb). Die typische Geschwindigkeit der Asphalteinbringung beträgt 100-300 ft/min (31-92 m/min). Die Standard-Einbaubreite beträgt 2,4 bis 3,7 m (8-12 ft) bis zu einer maximalen Breite von 40 ft (12,2 m) bei Verwendung von Bohlenverlängerungen bei einigen Maschinen. Die maximale Einbaustärke bei einem einzigen Durchgang beträgt 152-305 mm (6-12 Zoll).

Zu den Optionen gehören Beleuchtungspakete, manuelle und automatische Bohlenverlängerungen sowie verschiedene Sensoren und Steuerungen zur Änderung der Neigung (Längsabmessungen) und Neigung (Seiten-zu-Seite-Abmessungen) der Asphaltschicht.

Der Herstellungsprozess

Prozess

Asphaltfertiger werden aus Einzelteilen zusammengebaut. Einige dieser Teile werden im Montagewerk hergestellt, andere werden an anderer Stelle hergestellt und an das Werk geliefert. Alle Teile werden mit einem Grundanstrich versehen. Die Teile werden in einem Lager gelagert und je nach Bedarf an verschiedene Arbeitsplätze oder Bereiche gebracht.

Der Traktor und die Bohle werden separat montiert. Der Montageprozess des Traktors beginnt mit dem Platzieren des Hauptrahmens auf einer Schwebepalette. Im weiteren Verlauf der Montage wird der Schlepper manuell durch Anbringen einer Druckluftleitung an der Schwimmpalette bewegt. Dadurch schwebt der schwere Traktor auf einem dünnen Luftpolster und lässt sich mit Hilfe von Führungsschienen im Boden bequem von einem Arbeitsplatz zum anderen schieben. Die Bohle wird in einem einzigen Bereich montiert und bewegt sich nicht von einem Arbeitsplatz zum anderen.

Hier ein typischer Arbeitsablauf für die Montage eines Asphaltfertigers:

Herstellung des Traktor-Hauptrahmens

- 1 Die einzelnen Teile des Mainframes werden mit Bandsägen oder Brennschneiden aus Stahlblech zugeschnitten. Die erforderlichen Löcher werden gebohrt oder gestanzt.

- 2 Die Teile werden mit Vorrichtungen und Vorrichtungen relativ zueinander in Position gehalten. Anschließend werden sie mit automatischen Drahtschweißgeräten zusammengeschweißt, die so programmiert sind, dass sie entlang der Kontur der Verbindungen schweißen. Wenn es fertig ist, sieht der Hauptrahmen aus wie der Buchstabe "H" mit einem langen Bein auf jeder Seite, um die Reifen oder Ketten zu stützen und einem Querbein in der Mitte, um den Motor zu stützen, der seitlich montiert ist.

- 3 Nachdem der Mainframe zusammengeschweißt wurde, wird er mit einem Strahl von hoher

Geschwindigkeitsluft, die kleine Stahlkugeln trägt. Dadurch werden Spannungen im Metall durch Schweißen abgebaut und Schweißspritzer entfernt. Der Mainframe wird dann mit einer Grundierung lackiert und die Farbe wird trocknen gelassen.

Geschwindigkeitsluft, die kleine Stahlkugeln trägt. Dadurch werden Spannungen im Metall durch Schweißen abgebaut und Schweißspritzer entfernt. Der Mainframe wird dann mit einer Grundierung lackiert und die Farbe wird trocknen gelassen.

Traktor zusammenbauen

- 4 Der Mainframe wird auf eine Schwebepalette gestellt und zur ersten Arbeitsstation gefahren. Zuerst werden die Fördererketten und -schnecken montiert, gefolgt von den hydraulischen Förderantriebsmotoren und den Schmierschläuchen des Förderers. Soll der Schlepper einen Raupenantrieb haben, werden die linke und rechte Antriebsnabe verbaut. Bei einigen Modellen ist zu diesem Zeitpunkt auch der Kraftstofftank verbaut.

- 5 Während sich der Mainframe in der ersten Arbeitsstation befindet, wird in einem separaten Bereich der Motor vorbereitet. Der Motor wird auf einem rollenden Stützständer platziert und der Lüfter, Ölfilter und verschiedene Sensoren werden zu diesem Zeitpunkt installiert. Die Trennkupplung und das Pumpenantriebsgetriebe sind hinten am Motor verschraubt. Das Getriebe ist dreieckig und hat Montageplätze für drei Sätze Hydraulikpumpen. Der obere Pumpensatz versorgt die Antriebsreifen oder -ketten mit Strom. Die beiden unteren Pumpensätze versorgen das linke und rechte Förderband, die Verteilerschnecken und die Bohlenvibratoren mit Strom. Jeder Pumpensatz besteht aus zwei oder mehr Pumpen, die Ende an Ende angeordnet sind und von derselben zentralen Welle laufen.

- 6 Der Mainframe wird zur nächsten Arbeitsstation verschoben. Der Motor wird mit einem Deckenhubwerk von seinem Stützbock gehoben und quer auf dem Hauptrahmen in Position abgesenkt. Es ist auf mehreren Hartgummilagern verschraubt, die die Motorvibrationen isolieren. Der Kühler ist verschraubt und Kühlmittelschläuche werden zwischen Motor und Kühler verlegt.

- 7 Die linke und rechte Verteilerschneckenbaugruppe werden verschraubt und die hydraulischen Schneckenantriebsmotoren und Antriebsketten werden installiert. Die hinteren Trichterteile sind verschraubt, ebenso die Hydraulikzylinder zum Heben und Senken der Bohlennivellierung

Im Einsatz fährt ein mit Asphalt gefüllter Muldenkipper rückwärts bis zur Vorderseite des Povers und entlädt seine Ladung langsam in der Trichter des Fertigers. Während der Fertiger sich vorwärts bewegt, befördern die Zuführbänder den Asphalt zum Heck des Fertigers und die Verteilerschnecken schieben den Asphalt auf die gewünschte Breite nach außen. Waffen. Zwischen den Komponenten werden verschiedene Hydraulikschläuche und elektrische Leitungen verlegt.

Im Einsatz fährt ein mit Asphalt gefüllter Muldenkipper rückwärts bis zur Vorderseite des Povers und entlädt seine Ladung langsam in der Trichter des Fertigers. Während der Fertiger sich vorwärts bewegt, befördern die Zuführbänder den Asphalt zum Heck des Fertigers und die Verteilerschnecken schieben den Asphalt auf die gewünschte Breite nach außen. Waffen. Zwischen den Komponenten werden verschiedene Hydraulikschläuche und elektrische Leitungen verlegt. - 8 Wenn der Schlepper einen Raupenantrieb haben soll, werden der linke und rechte hydraulische Antriebsmotor mit variabler Drehzahl und das Zweigang-Planetengetriebe mit den Antriebsnaben verschraubt. Soll der Traktor einen gummibereiften Antrieb haben, werden Antriebsachse, Zweiganggetriebe und Zweigang-Hydraulikantriebsmotor verbaut.

- 9 Am nächsten Arbeitsplatz wird der Hauptschaltkasten montiert, der Hydrauliktank und die Ventile montiert und mit Schläuchen verbunden, sowie die Verkabelung für die Bohlen- und Schlepperbeleuchtung verlegt.

- 10 Während der Traktor das Montageband entlang fährt, werden die Motorseitenabdeckungen und der Einlassluftfilter installiert, die Heckplattform und das offene Rostdeck werden angebracht und die Bedienkonsole wird montiert. Einige Fertiger verfügen über zwei Bedienkonsolen, eine auf jeder Seite, um dem Bediener beim Einbau in der Nähe von Bordsteinen oder anderen Hindernissen eine bessere Sicht zu ermöglichen. Andere Fertiger haben eine bewegliche Konsole, die auf die eine oder andere Seite verschoben werden kann. Zu diesem Zeitpunkt werden alle endgültigen elektrischen Verbindungen hergestellt.

- 11 Als nächstes werden die Batterien und der Motorschalldämpfer eingebaut und die verschiedenen Flüssigkeiten werden nach Bedarf hinzugefügt. Verfügt der Schlepper über einen Raupenantrieb, werden an dieser Stelle die unteren Laufwagen montiert.

- 12 Der Zusammenbau des Traktors wird durch das Anbringen der Bohlenausgleicher, der Trichterseiten, der Motorzugangstüren, der Beleuchtung und anderer äußerer Komponenten abgeschlossen. Die Reifen oder Raupen werden zuletzt montiert. Der Motor wird gestartet und der fertige Schlepper wird vorab auf Funktionsfähigkeit geprüft.

Traktor testen

- 13 Der Traktor wird gewaschen, um Fett oder Öl zu entfernen, das sich während der Montage auf den Oberflächen angesammelt haben könnte. Dem Hydrauliköl wird ein fluoreszierender Farbstoff zugesetzt, um Leckagen zu erkennen. Anschließend wird der Traktor an einen Prüfautomaten angeschlossen, der verschiedene elektrische und hydraulische Funktionen durchläuft. Ein Computer zeichnet die Ergebnisse dieser Tests zum späteren Nachschlagen auf. Ein ultraviolettes „Schwarzlicht“ wird verwendet, um Lecks im Hydrauliksystem zu erkennen.

- 14 Nach dem Zyklustest wird der Traktor nach draußen gefahren und einem kurzen Funktionstest unterzogen, um seine Funktion visuell zu überprüfen. Falls Anpassungen erforderlich sind, werden diese zu diesem Zeitpunkt vorgenommen. Der Traktor wird dann geparkt und wartet auf eine Kundenbestellung.

Montage der Bohle

- 15 Die Bohle wird in einem vom Schlepper getrennten Bereich montiert. Die Rahmenteile werden gefertigt und zusammengeschweißt. Die Brennerbaugruppen und hydraulischen Vibrationsmotoren werden montiert und mit Schläuchen verrohrt. Die Brenner sorgen über die gesamte Länge der Bohle für Wärme, damit der Asphalt nicht daran kleben bleibt. Die Rüttler helfen dabei, den Asphalt beim Einbau teilweise zu verdichten. Elektrische Leitungen werden zu den verschiedenen Komponenten geführt. Zuletzt werden die hydraulischen Stellantriebe zur seitlichen Neigung der Bohle montiert.

Estrich testen

- 16 Die fertige Bohle wird an eine Prüfmaschine angebaut, die die Funktionen und Bedienelemente eines Traktors nachbildet. Anschließend werden die verschiedenen Bohlenfunktionen – Brennerzündung, Rüttlerbetrieb, Neigungsregelung und andere – getestet.

Fertigstellen des Fertigers

- 17 Wenn ein Kunde einen Fertiger bestellt, kann der Kunde / der Kunde eines von mehreren Traktormodellen angeben, die mit einer von mehreren Bohlenausführungen kombiniert werden können. Der nur grundierte Traktor wird nun gereinigt und mit einem letzten Anstrich versehen. Anschließend werden eventuelle Warnschilder, Zierstreifen oder Namensschilder angebracht. Der Estrich wird in der Regel schwarz gestrichen, da er Kontakt mit dem schwarzen, öligen Asphalt hat.

- 18 Die Bohle ist am Schlepper angebaut. I O Die elektrische Verkabelung, die Brennstoffleitungen des Brenners und die Hydraulikschläuche sind miteinander verbunden. Anschließend wird der fertige Fertiger einem abschließenden Funktionstest unterzogen. Der Fahrersitz wird zuletzt montiert.

Qualitätskontrolle

Alle Komponentenlieferanten werden gründlich geprüft und zertifiziert, bevor sie mit dem Versand von Teilen beginnen. In regelmäßigen Abständen werden eingehende Teile einer gründlichen maßlichen und metallurgischen Prüfung unterzogen, um eine gleichbleibend hohe Qualität zu gewährleisten. Die zum Anziehen kritischer Befestigungselemente verwendeten Druckluftschlüssel werden überprüft und neu kalibriert, um sicherzustellen, dass sie das richtige Drehmoment liefern. Traktor und Bohle werden neben mehreren Sichtkontrollen durch menschliche Bediener separat maschinell geprüft und nach dem Zusammenkuppeln von Traktor und Bohle zur Auslieferung nochmals kontrolliert.

Die Zukunft

Viele Städte und Bundesstaaten haben einen Schwerpunkt auf die Reduzierung der Oberflächenvariationen oder Welligkeiten von Asphaltstraßen gelegt. Dies ist besonders wichtig, wenn über einer bestehenden Fahrbahn gepflastert wird, die aufgrund jahrelanger intensiver Nutzung erhebliche Oberflächenunterschiede aufweisen kann. Bei einigen Autobahnprojekten wird der Straßenbauunternehmer für die Überschreitung bestimmter Welligkeitsgrenzen mit einer Strafe belegt. Um diese strengen Anforderungen zu erfüllen, fordern Bauunternehmen die Hersteller von Asphaltfertigern nach ausgefeilteren Systemen zur Neigungs- und Gefällesteuerung. Zukünftige Systeme können eine lasergesteuerte Bohlensteuerung umfassen, die ein computergeneriertes Straßenprofil als Referenz verwendet.

Ein weiterer Entwicklungsbereich für Asphaltfertiger ist die Änderung der Rezeptur des Asphaltbelags selbst. In den Vereinigten Staaten entwickelt das Strategic Highway Research Program, das von der Federal Highway Administration gesponsert wird, eine neue Asphaltbelagsformulierung, die als Superpave bekannt ist. Dieser neue Belag soll glattere und haltbarere Straßen schaffen und soll im Jahr 2000 umgesetzt werden. Er wird Änderungen sowohl am Asphaltbindermaterial als auch an den Zuschlagstoffen mit sich bringen und möglicherweise andere Einbaumethoden erfordern.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?