Die Grundlagen erfolgreicher Asphaltverdichtung

Die Asphaltverdichtung ist ein wesentlicher Bestandteil des flexiblen Einbauprozesses. Die Herstellung, der Einbau und die Verdichtung von Heißmischasphalt (HMA) oder Warmmischasphalt (WMA) sind zeitgebunden – deshalb dürfen Verzögerungen bei diesem Bauprozess eigentlich nicht sein. Selbst moderate Verzögerungen können die Fähigkeit beeinträchtigen, das Endziel langlebiger Fahrbahnen zu erreichen.

Es ist wichtig zu wissen, wie jede Phase des Asphaltverdichtungsprozesses durchgeführt wird – die Einhaltung bewährter Verfahren ist entscheidend. Hier sind die wichtigsten Dinge, die Sie über jeden Schritt wissen sollten.

DREI PHASEN DER ASPHALTVERDICHTUNG

Historisch gesehen hat die Straßenbelagsindustrie erkannt, dass bei der Entfernung von Lufteinschlüssen aus Straßenbaumaterialien mehrere Aktivitäten erforderlich sind. Dies wird während der drei Phasen der Asphaltverdichtung erreicht:

- Die Pflasterbohle ist das erste Werkzeug, das zur Verbesserung der Tragfähigkeit von Fahrbahnmaterialien während des Einbauprozesses eingesetzt wird.

- Walzenverdichtung ist die nächste Phase. Je nach Anwendung, Materialspezifikationen, Pflastertyp und anderen Variablen werden ein oder mehrere Verdichter eingesetzt, um die Dichte des Belags weiter zu erhöhen.

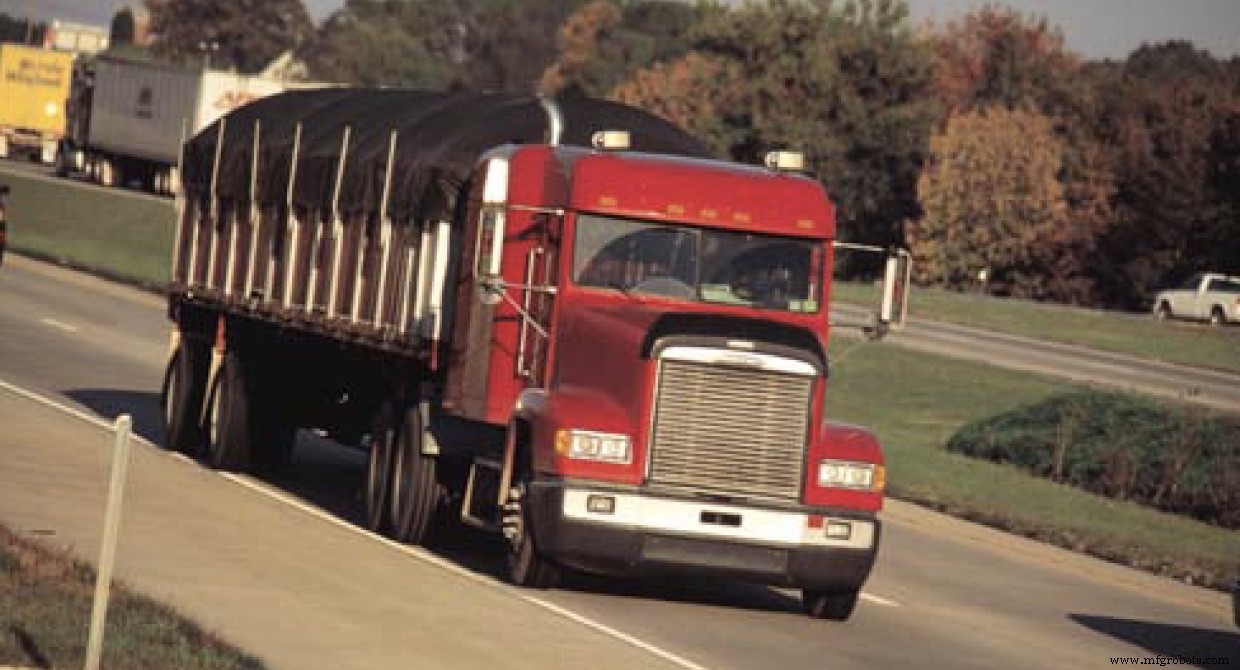

- Die letzte Phase ist die Verdichtung des Datenverkehrs über Straßenfahrzeuge. Die Industrie erkennt an, dass ein hohes Verkehrsaufkommen schwerer Lastkraftwagen die Luftporen auf Fahrbahnen weiter reduzieren wird. Dies gilt auch dann, wenn der Belag während der Bauphasen der Einbau- und Walzenverdichtung ordnungsgemäß verdichtet wurde.

Werfen wir einen genaueren Blick auf die Verfahren der einzelnen Phasen.

VERDICHTUNG DES PFLASTERBODENS

Viele Variablen beeinflussen die Fähigkeit der Einbaubohle, Luftporen aus der Asphaltbelagsmischung zu entfernen. Je nach Bohlentyp, Gewicht, Einbaugeschwindigkeit und anderen Variablen kann die Materialdichte nach dem Einbau von nur 70 Prozent relativer Dichte bis zu 90 Prozent relativer Dichte reichen – in einigen Fällen sogar noch höher. Bohlen, die den Einfluss von Vibrationen während des Einbaus nutzen, erzeugen im Allgemeinen eine etwas geringere Gesamtdichte, können jedoch für Anwendungen, bei denen die Produktivität wichtiger ist, höhere Einbaugeschwindigkeiten erreichen. Vibrationsbohlen ermöglichen eine Einbaugeschwindigkeit von bis zu 100 Fuß (30 Meter) pro Minute.

Stampfbohlen, die entweder mit Einzel- oder Doppelstampferleisten ausgestattet sind, erzeugen normalerweise eine höhere Dichte, aber sie erreichen dies bei langsameren Einbaugeschwindigkeiten. Die Fahrgeschwindigkeit von Stampfbohlen wird durch die Häufigkeit der Stampfer und durch die Breite der Stampferleiste, bezogen auf die Auflagefläche, begrenzt. Einbaugeschwindigkeiten mit einer Stampferbohle sind selten höher als 33 Fuß (10 Meter) pro Minute. Dies wird im Allgemeinen als zu langsam für die Art der Asphaltierung angesehen, die typischerweise in Nordamerika durchgeführt wird.

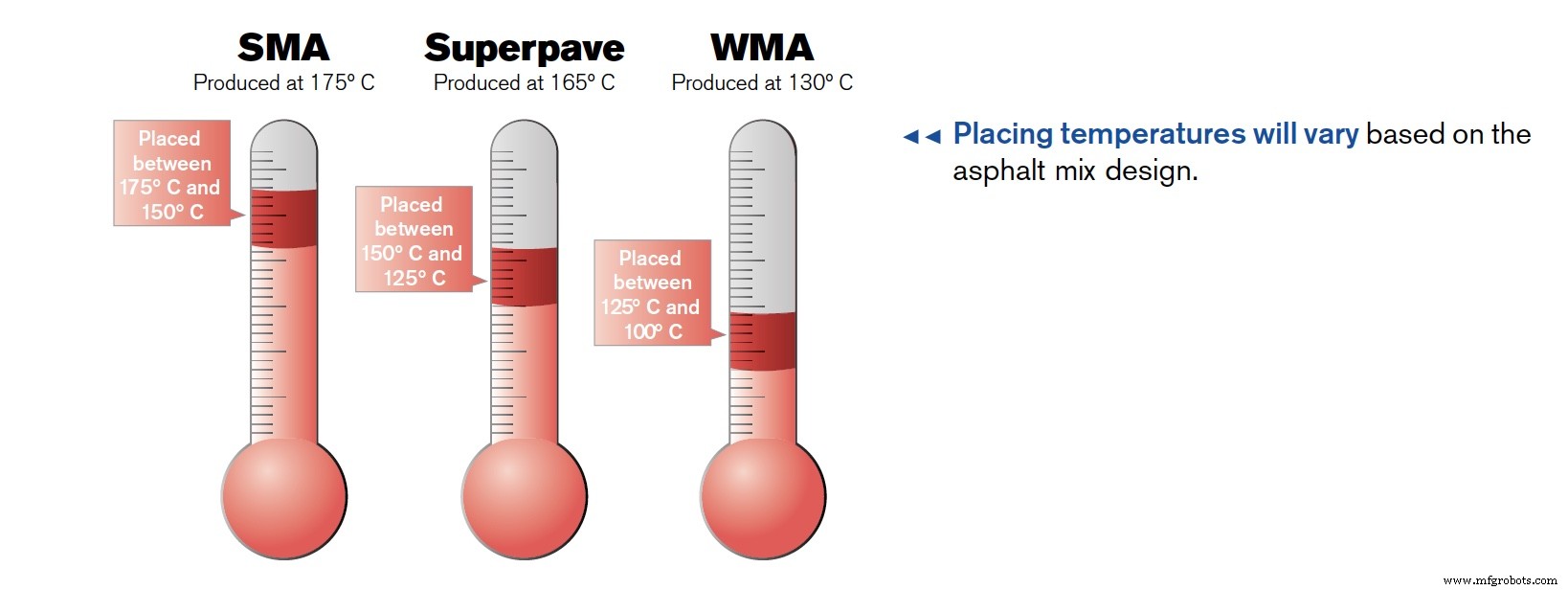

Die Temperatur, bei der der Straßenfertiger den Belag verlegt, ist für eine erfolgreiche Verdichtung wichtig, aber materialabhängig. Splittmastixasphalte (SMA)-Mischungen werden mit relativ steifen Bindemitteln und oft blockigen und grobkörnigen Gesteinskörnungen hergestellt. SMA wird regelmäßig bei Temperaturen über 176 °C hergestellt und verlegt, bevor die Mischung unter 149 °C abkühlt.

Superpave-Mischungen, die polymermodifizierte Bindemittel enthalten, werden bei ähnlich hohen Temperaturen hergestellt und verarbeitet. Marshall-Mischungen mit reinem Asphaltbindemittel werden bei etwas niedrigeren Temperaturen hergestellt, um eine Beschädigung des Bindemittels durch Überhitzung zu vermeiden. Diese Mischungen werden typischerweise bei Temperaturen zwischen 250° und 300° Fahrenheit (121° bis 149° Celsius) gelagert. Mischungen mit neuerer Technologie, Warmmix-Asphalt (WMA) genannt, ermöglichen eine Reduzierung der Mischtemperaturen um bis zu 38 °C (100 °F), was zu erheblichen Energieeinsparungen während der Produktion führt.

Die Verarbeitungszeit für alle diese Mischungen ist ungefähr gleich lang. Die Gleichmäßigkeit der Temperatur während des Einbauprozesses ist von größter Bedeutung, um einen gleichmäßigen Luftporengehalt und eine gleichmäßige Tragfähigkeit des Fahrbahnbelags zu erreichen.

WALZENVERDICHTUNG

Der Prozess der Walzenverdichtung ist ein wesentlicher Bestandteil des Baus hochwertiger flexibler Gehwege. Beim Nachfahren von Fertigern mit Vibrationsbohlen müssen Verdichter die Materialdichte um durchschnittlich 20 Prozent erhöhen. Dies muss abgeschlossen sein, bevor die Temperatur der Asphaltbelagsmischung unter ihre Verarbeitbarkeitsgrenze fällt. Abhängig von den Mischungseigenschaften und anderen Variablen kann diese niedrige Temperaturgrenze je nach Mischungsdesign und Eigenschaften des Asphaltzementbindemittels bis zu 80 °Celsius (175 °F) oder bis zu 50 °Celsius (120 °F) betragen.

Aufbruchwalzen ist der wichtigste Teil des Asphaltverdichtungsprozesses und führt dazu, dass die meisten Luftporen aus dem Belag entfernt werden Struktur. Es ist wichtig, den richtigen Typ und die richtige Größe der Verdichtungsausrüstung für das Abbauwalzen auszuwählen und die gesamte Fahrbahnoberfläche gleichmäßig zu bedecken.

Aufbruchwalzen ist der wichtigste Teil des Asphaltverdichtungsprozesses und führt dazu, dass die meisten Luftporen aus dem Belag entfernt werden Struktur. Es ist wichtig, den richtigen Typ und die richtige Größe der Verdichtungsausrüstung für das Abbauwalzen auszuwählen und die gesamte Fahrbahnoberfläche gleichmäßig zu bedecken.

Die Auswahl eines Pannenverdichters erfolgt häufig auf der Grundlage seiner Walzbreite und der Optimierung einer gleichmäßigen Abdeckung der Pflasterplatte. Wenn die Ablagebreite beispielsweise 12 Fuß (3,66 Meter) beträgt, kann ein Kompaktierer mit einer Trommelbreite von 79 Zoll (2 Meter) die Plattenbreite in zwei Durchgängen nebeneinander mit ausreichendem Überhang der Trommelkanten und Überlappung abdecken die Mitte.

Die Auswahl eines Abbauverdichters mit einer schmaleren Bandagenbreite verringert die Produktivität, da drei Durchgänge nebeneinander erforderlich sind, um die Platte richtig abzudecken. Die Auswahl eines Pannenverdichters mit einer breiteren Bandage wird die Produktivität nicht steigern. Tatsächlich kann dies zu einer ungleichmäßigen Plattendichte führen, wenn eine übermäßige Überlappung im Walzmuster auftritt.

Verdichter, die dem Abbauverdichter folgen, sollten ebenfalls so ausgewählt werden, dass der Verdichterzug sowohl die Ziele der Dichte als auch der Glätte erreicht und gleichzeitig das durch den Einbauzug vorgegebene Produktivitätsgleichgewicht aufrechterhält.

VERKEHRSVERDICHTUNGSPROZESS

Agenturen und Forschungsgruppen innerhalb der Bauindustrie für flexible Fahrbahnen haben nachgewiesen, dass Fahrbahnen durch die Gewichtswirkung des Verkehrs auf der Fahrbahn eine weitere Luftporenreduzierung erhalten. Der AASHO-Straßentest war eine Reihe von Experimenten, die Ende der 1950er Jahre von der American Association of State Highway Officials durchgeführt wurden, um die Leistung von Fahrbahnstrukturen unter Last zu bestimmen. Der nach diesen Tests herausgegebene Sonderbericht zeigte, dass die größten Fahrbahnschäden durch den Lkw-Verkehr auf der Autobahn verursacht wurden. Die zulässige Last für Lastwagen mit Tandemachse betrug 48.000 Pfund (21.770 kg) auf den Anhängerachsen und 12.000 Pfund (5440 kg) auf den Zugmaschinenachsen. Es wurde festgestellt, dass ein Sattelzug, der damals mit Diagonalreifen ausgestattet war, die auf 70–80 psi (4,8–5,5 bar) aufgepumpt waren, mehr Fahrbahnbeschwerden verursachte als über 50.000 Personenkraftwagen und Pickups.

Die Fähigkeit, flexible Fahrbahnstrukturen richtig zu entwerfen und zu konstruieren, ermöglicht eine Verkehrsverdichtung, ohne dass ein frühzeitiges Versagen der Fahrbahn oder eine übermäßige Belastung der Fahrbahnoberfläche verursacht wird. Die Liebe zum Detail während des Materialauswahlprozesses, des Pflasterdesigns und der Bauarbeiten vor Ort führt zu langlebigen, flexiblen Pflastern, die nur routinemäßige Wartung erfordern. Eine erfolgreiche Asphaltverdichtung ebnet den Weg zu steuerlicher Verantwortung, macht die Autofahrer glücklich und hilft, Verkehrsverzögerungen in Baustellen zu vermeiden.

Industrielle Ausrüstung

- Polyesterharze:Die Grundlagen

- Gewebe:Die Grundlagen

- Lernen Sie die Grundlagen der CNC-Drehmaschinenbearbeitung

- Die Grundlagen der Fräsmaschine verstehen

- Die Grundlagen elektrischer Schalttafeln

- Leiterlogik 101 – Die Grundlagen

- Von Anfang bis Ende:Die Grundlagen der Oberflächenmessung

- Hydraulischer zu elektrischer Aktuator:Diskussion der Grundlagen

- Die Grundlagen des Windkraftanlagen-Bremssystems

- Die Grundlagen der Bohrausrüstung für Bohrinseln