Gasmaske

Hintergrund

Eine Gasmaske ist ein Gerät, das den Träger vor schädlichen Dämpfen, Staub und anderen Schadstoffen schützt. Masken können so konstruiert sein, dass sie ihre eigene interne Zufuhr von Frischluft tragen, oder sie können mit einem Filter ausgestattet sein, um schädliche Verunreinigungen herauszufiltern. Letzterer Typ, bekannt als Air Purifying Respirator (APR), besteht aus einem eng anliegenden Gesichtsstück, das eine oder mehrere Filterpatronen enthält, ein Ausatemventil und transparente Okulare. Der erste APR wurde 1914 von Garret Morgan aus Cleveland, Ohio, patentiert, einem afroamerikanischen Erfinder, dem auch bedeutende Verbesserungen bei der Ampel zugeschrieben wurden. Als die Cleveland Waterworks 1916 explodierten, zeigte Morgan den Wert seiner Erfindung, indem er den mit Gas gefüllten Tunnel unter dem Eriesee betrat, um Rettungskräften zu helfen. Morgans Gerät entwickelte sich später zur Gasmaske, die im Ersten Weltkrieg verwendet wurde, um Soldaten vor Chemikalien zu schützen, die in der Kriegsführung verwendet werden.

Seit dieser Zeit hat die Gasmaskentechnologie insbesondere im Bereich neuer Filterhilfsmittel erhebliche Fortschritte gemacht. Darüber hinaus wurden Masken mit modernen Kunststoffen und Silikonkautschukmischungen komfortabler und enganliegender. Heutzutage werden APRs verwendet, um viele unerwünschte Stoffe in der Luft zu filtern, darunter giftige Industriedämpfe, verdampfte Farben, Partikelverschmutzung und einige Gase, die in der chemischen Kriegsführung verwendet werden. Diese Masken werden in verschiedenen Stilen hergestellt, einige bedecken nur Mund und Nase und andere bedecken das gesamte Gesicht, einschließlich der Augen. Sie können sowohl für den militärischen als auch für den industriellen Gebrauch entwickelt werden, aber obwohl die beiden Typen im Design ähnlich sind, müssen die Militärmasken andere Standards erfüllen als die in der Industrie verwendeten. Dieser Artikel konzentriert sich auf die Herstellung von Vollgesichtsmasken, die für industrielle Anwendungen verwendet werden.

Rohstoffe

Eine Vollgesichts-Gasmaske besteht aus einer Filterpatrone, einem flexiblen Gesichtsschutzstück, transparenten Augenlinsen und einer Reihe von Riemen und Bändern, um das Gerät fest an seinem Platz zu halten. Die Filterpatrone ist ein Kunststoffkanister mit einem Durchmesser von 3-4 Zoll (8-10 cm) und einer Tiefe von 1 Zoll (2,5 cm), der eine Filterhilfe enthält. Filtermittel auf Kohlenstoffbasis werden häufig verwendet, da sie große Mengen organischer Gase adsorbieren können, insbesondere Dämpfe mit hohem Molekulargewicht, wie sie in der chemischen Kriegsführung verwendet werden. Anorganische Dämpfe werden jedoch normalerweise nicht stark an Kohlenstoff adsorbiert. Die Adsorptionseigenschaften von Kohlenstoff können durch Imprägnieren der Partikel mit speziellen Reaktanten oder Zersetzungskatalysatoren verbessert werden. Eine solche chemisch behandelte Kohle ist als "Aktivkohle" bekannt. Die Art der in einer bestimmten Filterpatrone verwendeten Aktivkohle hängt von der spezifischen Art der zu filternden industriellen Verunreinigung ab. Beispielsweise wird Kohlenstoff, der mit einer Kombination aus Chrom und Kupfer behandelt wurde, bekannt als "Whetlerit-Kohlenstoff", seit den 1940er Jahren verwendet, um Blausäure, Chlorcyan und Formaldehyd auszufiltern. Heute wird aufgrund von Bedenken hinsichtlich der Chromtoxizität stattdessen eine Kombination aus Molybdän und Triethylendiamin verwendet. Andere Arten von Aktivkohle verwenden Silber oder Eisen- und Zinkoxide, um Verunreinigungen einzufangen. Mit Natrium, Kalium und Alkali behandelter Kohlenstoff wird verwendet, um Abwasserdämpfe (Schwefelwasserstoff), Chlor und andere schädliche Gase zu absorbieren.

Der "Rock" oder das gesichtsbedeckende Teil der Maske wird verwendet, um die anderen Komponenten an Ort und Stelle zu halten und um den Gesichtsbereich sicher abzudichten. Je nach Maskendesign kann ein Ausatemventil in das Gesichtsstück eingesetzt werden. Dieses Einwegventil ermöglicht das Ausstoßen von Abgasen, ohne dass Außenluft in die Maske gelangt.

Die in Gasmasken verwendeten Okulare sind chemisch resistente, klare Kunststofflinsen. Ihre Hauptfunktion besteht darin, sicherzustellen, dass die Sicht des Trägers nicht beeinträchtigt wird. Abhängig von der industriellen Umgebung, in der die Maske verwendet werden soll, müssen die Okulare möglicherweise speziell behandelt werden, um bruchsicher, beschlagfrei oder gegen bestimmte Lichtarten abzuschirmen. Die meisten Hersteller von Gasmasken stellen keine eigenen Okulare her; Stattdessen werden sie von einem externen Lieferanten aus Polycarbonat-Kunststoff geformt und zur Montage an die Hersteller geliefert.

Die elastischen Bänder, die die Maske im Gesicht halten, bestehen normalerweise aus Silikongummi. Um die Maske in Arbeitspausen bequem um den Hals hängen zu können, können zusätzliche Gurte angebracht werden.

Design

Das Design der Maske selbst variiert je nach industrieller Anwendung. Einige Masken sind mit Sprachmembranen ausgestattet, einige sind so konstruiert, dass sie zusätzliche Filter aufnehmen, und andere sind für den Anschluss an eine externe Luftversorgung ausgelegt. Obwohl das grundlegende Design für einen bestimmten Maskentyp nicht unterschiedlich ist, variiert die Art des verwendeten Filtermittels je nach Verwendungszweck des Produkts. Die Hersteller führen eine Vielzahl von Maskentypen und Patronenfiltermitteln. Wenn sie Bestellungen für einen bestimmten Maskentyp erhalten, können sie eine Maske mit den entsprechenden Funktionen individuell gestalten.

Der Herstellungsprozess

Prozess

-

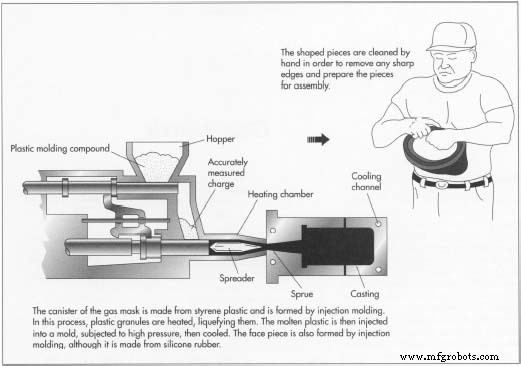

Der Kanister besteht aus Styrol-Kunststoff, der gegen Wasser und andere beständig ist

Chemikalien, hat eine gute Dimensionsstabilität und wurde speziell für den Spritzguss entwickelt. Spritzgießen ist ein Verfahren, bei dem geschmolzener Kunststoff unter hohem Druck in eine Form gespritzt wird. Die für Gasmaskenkanister verwendete Form besteht aus zwei scheibenförmigen Metallstücken, die zusammengeklemmt werden. Das Kunststoffharz wird durch Erhitzen verflüssigt und anschließend über einen Spritzkolben in das Werkzeug eingespritzt. Anschließend wird die Form mit hohem Druck beaufschlagt. Die meisten Spritzgussmaschinen verdichten die Form mit einem Druck von 50-2.500 Tonnen (51-2.540 Tonnen). Nachdem der geschmolzene Kunststoff komprimiert wurde, wird Kühlwasser durch Kanäle in der Form gepresst, um den Kunststoff abzukühlen und auszuhärten. Der Druck wird abgebaut, die beiden Formhälften werden getrennt und der fertige Kanister ausgeworfen.

Chemikalien, hat eine gute Dimensionsstabilität und wurde speziell für den Spritzguss entwickelt. Spritzgießen ist ein Verfahren, bei dem geschmolzener Kunststoff unter hohem Druck in eine Form gespritzt wird. Die für Gasmaskenkanister verwendete Form besteht aus zwei scheibenförmigen Metallstücken, die zusammengeklemmt werden. Das Kunststoffharz wird durch Erhitzen verflüssigt und anschließend über einen Spritzkolben in das Werkzeug eingespritzt. Anschließend wird die Form mit hohem Druck beaufschlagt. Die meisten Spritzgussmaschinen verdichten die Form mit einem Druck von 50-2.500 Tonnen (51-2.540 Tonnen). Nachdem der geschmolzene Kunststoff komprimiert wurde, wird Kühlwasser durch Kanäle in der Form gepresst, um den Kunststoff abzukühlen und auszuhärten. Der Druck wird abgebaut, die beiden Formhälften werden getrennt und der fertige Kanister ausgeworfen. Styrol ist ein thermoplastisches Harz, was bedeutet, dass es wiederholt umgeschmolzen werden kann, sodass die Schrottstücke zu zusätzlichen Kanistern verarbeitet werden können. Daher wird bei diesem Verfahren nur sehr wenig Plastik verschwendet. Ein ähnlicher Formprozess wird durchgeführt, um kleine kreisförmige Siebe herzustellen, die in den Kanister passen. Die Siebe sind so konzipiert, dass sie die Aktivkohle in der Kartusche an Ort und Stelle halten. Während die Kanister das Montageband entlangfahren, wird ein Sieb eingesetzt, der Kanister mit dem entsprechenden Filtrat gefüllt und dann das zweite Sieb eingesetzt.

- Das Gesichtsteil ist aus Silikongummi spritzgegossen. Silikonkautschuk hat eine hervorragende Stabilität, ist beständig gegen hohe Temperaturen und kann sich an Rundungen im Gesicht und am Kopf anpassen. Es ist auch thermoplastisch und kann bei Bedarf umgeformt werden. Der Formprozess ist dem oben beschriebenen sehr ähnlich. Nach dem Formen muss die Schürze aus der Form genommen und eventuelle Unebenheiten von Hand entfernt werden, bevor die anderen Komponenten angebracht werden können.

- Die Teile werden auf einer teilautomatisierten Montagelinie montiert, wobei zwei bis vier Fließbandarbeiter den Prozess überwachen. Die fertige Filterdose wird auf das Gesichtsstück aufgesteckt und die Okulare eingesetzt und mit Klebstoff fixiert. Zum Schluss werden die Riemen und Bänder mit Metallnieten am Gesichtsteil befestigt. Nach der Montage wird die Maske einer abschließenden Qualitätsprüfung unterzogen. Wenn die Masken die Inspektion bestehen, werden sie mit den entsprechenden Markierungen gemäß dem American National Standard for Identification of Air Purifying Respirator Cartridges and Canisters gekennzeichnet. Die fertigen Masken werden für den Versand verpackt. Die zum Verpacken der Masken verwendeten Behälter müssen auch die Identität der Maske angeben. Darüber hinaus müssen sie so gestaltet sein, dass sie im Notfall leicht zugänglich sind.

Nebenprodukte/Abfälle

Abhängig von der Art der chemischen Behandlung, der die Aktivkohle ausgesetzt wurde, kann sie als chemischer Abfall klassifiziert werden. Dies ist bei einigen Filtraten der Fall, beispielsweise bei chrombehandeltem Kohlenstoff. Das Spritzgussverfahren für die Kanister und die Gesichtsteile erzeugt wenig Abfall, da verloren gegangenes Harz wieder aufgeschmolzen und wiederverwendet werden kann. Die Linsen werden von einem externen Anbieter hergestellt, sodass sich die Hersteller von Gasmasken nicht um das Problem des Polycarbonatabfalls kümmern müssen.

Qualitätskontrolle

Gasmasken und luftreinigende Atemschutzgeräte im Allgemeinen werden durch den Code of Federal Regulations (CFR) geregelt. Diese Vorschriften legen die Art der Masken fest, die für eine bestimmte Anwendung zu verwenden sind. Beispiele für die verschiedenen vom CFR anerkannten Maskentypen sind umluftunabhängige Atemschutzgeräte, nicht angetriebene luftreinigende Partikelatemgeräte, Atemschutzmasken mit Chemikalienpatronen und Staubmasken. Die Vorschriften legen die genaue Art der Prüfung fest, die durchgeführt werden muss, um die Qualität des Endprodukts sicherzustellen. Die Art der Prüfung hängt von der endgültigen Anwendung der Maske ab, d. h. welche Art von Verunreinigungen sie voraussichtlich filtern wird. Der CFR spezifiziert die Arten von Verunreinigungen, mit denen das Gas getestet werden muss, und legt auch die Bedingungen fest, unter denen die Tests durchgeführt werden müssen. Zum Beispiel müssen einige Masken der Verunreinigung über lange Zeiträume ausgesetzt sein. Andere müssen unter bestimmten Temperatur- und Feuchtigkeitsbedingungen getestet werden. Dazu wird ein mit einer bekannten Giftmenge verunreinigter Luftstrom durch die Maske gezogen. Die Zeit, die die Verunreinigung benötigt, um den Filter zu sättigen und zu passieren, wird dann gemessen.

Die Prüfung erfolgt an mehreren Stellen im Herstellungsprozess. Es erfolgt eine Eingangskontrolle der Waren, um sicherzustellen, dass sie den Mindestqualitätsanforderungen entsprechen. Dazu gehören die Filtranten, die zum Abformen verwendeten Harze und die fertigen Okulare bei Erhalt. Der Kanister muss nach dem Zusammenbau getestet werden, um sicherzustellen, dass er richtig abgedichtet ist und der Kohlefilter funktioniert. Nachdem alle Komponenten zusammengebaut wurden, wird die Maske noch einmal getestet. Die endgültige Maske kann auf einem Schaufensterpuppenkopf platziert werden, um sicherzustellen, dass die Versiegelung dicht ist und die Maske ihre Versiegelung in Bewegung beibehält.

Die Zukunft

In den letzten 80 Jahren wurde die Grundtechnologie von Gasmasken immer wieder getestet und wird sich auch in Zukunft nicht ändern. Die Herausforderung für die APR-Branche wird darin bestehen, Produkte für spezielle Zwecke zu entwickeln, wie beispielsweise Beatmungsgeräte für Säuglinge oder Masken für Personen mit Kopfwunden und anderen behindernden Verletzungen. Die Zukunft dieser Produkte hängt auch von Fortschritten in den Materialwissenschaften ab, die die Herstellung kleinerer, leichterer Produkte ermöglichen. Tatsächlich wird erwartet, dass die aktuellen Forschungsanstrengungen in der Kohlenstoffchemie zur Entwicklung eines Filterbehälters führen, der nur halb so groß wie der derzeitige Standard ist und effektiver ist. Diese und andere Materialverbesserungen werden zu neuen Generationen von Atemschutzgeräten für den industriellen Einsatz sowie für medizinische und militärische Anwendungen führen.

Herstellungsprozess