Leiterplatte

Hintergrund

Eine Leiterplatte oder PCB ist ein in sich geschlossenes Modul miteinander verbundener elektronischer Komponenten, die in Geräten von üblichen Piepsern, zu finden sind oder Pager und Funkgeräte bis hin zu hochentwickelten Radar- und Computersystemen. Die Schaltkreise werden durch eine dünne Schicht aus leitfähigem Material gebildet, die auf die Oberfläche einer Isolierplatte, die als Substrat bekannt ist, aufgebracht oder "gedruckt" wird. Einzelne elektronische Komponenten werden auf der Oberfläche des Substrats platziert und mit den Verbindungsschaltungen verlötet. Kontaktfinger entlang einer oder mehrerer Kanten des Substrats wirken als Verbinder zu anderen PCBs oder zu externen elektrischen Geräten wie beispielsweise Ein-Aus-Schaltern. Eine Leiterplatte kann Schaltungen aufweisen, die eine einzelne Funktion ausführen, wie beispielsweise ein Signalverstärker, oder mehrere Funktionen.

Es gibt drei Haupttypen der Leiterplattenkonstruktion:einseitig, doppelseitig und mehrschichtig. Einseitige Platinen haben die Komponenten auf einer Seite des Substrats. Wenn die Anzahl der Komponenten für eine einseitige Platine zu groß wird, kann eine doppelseitige Platine verwendet werden. Elektrische Verbindungen zwischen den Schaltungen auf jeder Seite werden durch Bohren von Löchern durch das Substrat an geeigneten Stellen und Plattieren der Innenseite der Löcher mit einem leitenden Material hergestellt. Der dritte Typ, eine mehrschichtige Platine, weist ein Substrat auf, das aus Schichten gedruckter Schaltungen besteht, die durch Isolationsschichten getrennt sind. Die Komponenten auf der Oberfläche werden durch plattierte Löcher, die nach unten gebohrt wurden, mit der entsprechenden Schaltungsschicht verbunden. Dies vereinfacht das Schaltungsmuster stark.

Bauteile auf einer Leiterplatte werden durch zwei unterschiedliche Verfahren elektrisch mit den Schaltungen verbunden:die ältere „Through Hole Technology“ und die neuere „Surface Mount Technology“. Bei der Through-Hole-Technologie verfügt jedes Bauteil über dünne Drähte oder Zuleitungen, die durch kleine Löcher im Substrat geschoben und auf der gegenüberliegenden Seite mit Anschlusspads in den Schaltungen verlötet werden. Schwerkraft und Reibung zwischen den Anschlüssen und den Seiten der Löcher halten die Komponenten an Ort und Stelle, bis sie gelötet werden. Bei der Oberflächenmontagetechnologie kontaktieren stumpfe J-förmige oder L-förmige Beine an jedem Bauteil die gedruckten Schaltungen direkt. An der Kontaktstelle wird eine Lotpaste bestehend aus Klebstoff, Flussmittel und Lot aufgetragen, um die Bauteile an Ort und Stelle zu halten, bis das Lot in einem Ofen geschmolzen oder "aufgeschmolzen" ist, um die endgültige Verbindung herzustellen. Obwohl die SMD-Technologie eine größere Sorgfalt bei der Platzierung der Komponenten erfordert, entfallen der zeitaufwändige Bohrprozess und die platzraubenden Anschlusspads, die der Durchgangslochtechnologie innewohnen. Beide Technologien werden heute verwendet.

Zwei andere Arten von Schaltungsanordnungen beziehen sich auf die gedruckte Leiterplatte. Eine integrierte Schaltung, manchmal auch als IC oder Mikrochip bezeichnet, erfüllt ähnliche Funktionen wie eine Leiterplatte, außer dass der IC viel mehr Schaltungen und Komponenten enthält, die elektrochemisch auf der Oberfläche eines sehr kleinen Siliziumchips "gewachsen" sind. Eine Hybridschaltung sieht, wie der Name schon sagt, aus wie eine Leiterplatte, enthält jedoch einige Komponenten, die auf die Oberfläche des Substrats aufgewachsen und nicht auf der Oberfläche platziert und gelötet werden.

Verlauf

Leiterplatten entwickelten sich aus elektrischen Verbindungssystemen, die in den 1850er Jahren entwickelt wurden. Ursprünglich wurden Metallstreifen oder -stäbe verwendet, um große elektrische Komponenten zu verbinden, die auf Holzsockel montiert waren. Im Laufe der Zeit wurden die Metallstreifen durch Drähte mit Schraubklemmen ersetzt, und Holzsockel wurden durch Metallchassis ersetzt. Aufgrund der erhöhten Betriebsanforderungen der Produkte, die Leiterplatten verwenden, wurden jedoch kleinere und kompaktere Designs benötigt. Im Jahr 1925 reichte Charles Ducas aus den Vereinigten Staaten eine Patentanmeldung für ein Verfahren ein, mit dem ein elektrischer Pfad direkt auf einer isolierten Oberfläche durch Drucken durch eine Schablone mit elektrisch leitfähigen Tinten erzeugt wird. Aus dieser Methode entstand der Name "gedruckte Verdrahtung" oder "gedruckte Schaltung".

Im Jahr 1943 patentierte Paul Eisler aus dem Vereinigten Königreich ein Verfahren zum Ätzen des leitfähigen Musters oder der Schaltkreise auf einer Kupferfolienschicht, die mit einer glasfaserverstärkten, nicht leitfähigen Basis verbunden ist. Die weit verbreitete Verwendung von Eislers Technik erfolgte erst in den 1950er Jahren, als der Transistor für den kommerziellen Einsatz eingeführt wurde. Bis zu diesem Zeitpunkt waren Vakuumröhren und andere Komponenten so groß, dass die herkömmlichen Montage- und Verdrahtungsmethoden ausreichten. Mit dem Aufkommen von Transistoren wurden die Komponenten jedoch sehr klein, und die Hersteller wandten sich Leiterplatten zu, um die Gesamtgröße des elektronischen Gehäuses zu reduzieren.

Die Through-Hole-Technologie und ihre Verwendung in Multilayer-Leiterplatten wurde 1961 von der US-Firma Hazeltyne patentiert. Die daraus resultierende Erhöhung der Bauteildichte und eng beabstandete elektrische Pfade leiteten eine neue Ära im PCB-Design ein. Integrierte Schaltungschips wurden in den 1970er Jahren eingeführt, und diese Komponenten wurden schnell in Design- und Herstellungstechniken für gedruckte Leiterplatten integriert.

Design

Es gibt keine Standard-Leiterplatte. Jede Platine hat eine einzigartige Funktion für ein bestimmtes Produkt und muss so konstruiert sein, dass sie diese Funktion in dem zugewiesenen Raum erfüllt. Platinendesigner verwenden computergestützte Designsysteme mit spezieller Software, um das Schaltungsmuster auf der Platine zu gestalten. Die Abstände zwischen elektrisch leitenden Pfaden betragen oft 0,04 Zoll (1,0 mm) oder kleiner. Auch die Lage der Löcher für die Anschlussdrähte oder Kontaktpunkte wird festgelegt, und diese Informationen werden in Anweisungen für eine computergesteuerte Bohrmaschine oder für die automatische Lötpaste, die im Herstellungsprozess verwendet wird, übersetzt.

Sobald das Schaltungsmuster ausgelegt ist, wird ein Negativbild oder eine Maske in exakter Größe auf eine durchsichtige Plastikfolie gedruckt. Bei einem Negativbild werden die Bereiche, die nicht zum Schaltungsmuster gehören, schwarz dargestellt und das Schaltungsmuster wird klar dargestellt.

Rohstoffe

Das am häufigsten verwendete Substrat für Leiterplatten ist ein glasfaserverstärktes (Fiberglas) Epoxidharz mit ein- oder beidseitig aufgeklebter Kupferfolie. Leiterplatten aus papierverstärktem Phenolharz mit aufgeklebter Kupferfolie sind kostengünstiger und werden häufig in elektrischen Haushaltsgeräten verwendet.

Die gedruckten Schaltungen bestehen aus Kupfer, das entweder auf der Oberfläche des Substrats plattiert oder weggeätzt wird, um das gewünschte Muster zu hinterlassen. (Siehe "additive" und "subtraktive" Prozesse, die in Schritt 3 unter Der Herstellungsprozess beschrieben sind). Die Kupferschaltungen sind mit einer Zinn-Blei-Schicht überzogen, um Oxidation zu verhindern. Kontaktfinger werden mit Zinn-Blei, dann Nickel und schließlich Gold für eine hervorragende Leitfähigkeit plattiert.

Zu den gekauften Komponenten gehören Widerstände, Kondensatoren, Transistoren, Dioden, integrierte Schaltungschips und andere.

Der Herstellungsprozess

Prozess

Die Verarbeitung und Montage von Leiterplatten erfolgt in einer extrem sauberen Umgebung, in der die Luft und die Komponenten frei von Verunreinigungen gehalten werden können. Die meisten Elektronikhersteller haben ihre eigenen proprietären Prozesse, aber die folgenden Schritte können typischerweise verwendet werden, um eine zweiseitige Leiterplatte herzustellen.

Herstellung des Substrats

- 1 Glasfasergewebe wird von einer Rolle abgewickelt und einer Prozessstation zugeführt

Die obigen Abbildungen zeigen einen vergrößerten Ausschnitt einer Leiterplatte. wo es entweder durch Tauchen oder Spritzen mit Epoxidharz imprägniert wird. Anschließend durchläuft die imprägnierte Glasfaser Walzen, die das Material auf die gewünschte Dicke für das fertige Substrat walzen und auch überschüssiges Harz entfernen.

Die obigen Abbildungen zeigen einen vergrößerten Ausschnitt einer Leiterplatte. wo es entweder durch Tauchen oder Spritzen mit Epoxidharz imprägniert wird. Anschließend durchläuft die imprägnierte Glasfaser Walzen, die das Material auf die gewünschte Dicke für das fertige Substrat walzen und auch überschüssiges Harz entfernen. - 2 Das Substratmaterial durchläuft einen Ofen, in dem es halbgehärtet wird. Nach dem Ofen wird das Material in große Platten geschnitten.

- 3 Die Platten werden in Schichten gestapelt, abwechselnd mit Schichten aus Kupferfolie mit Klebstoffrückseite. Die Stapel werden in eine Presse gegeben, wo sie eine Stunde oder länger Temperaturen von etwa 340 °F (170 °C) und Drücken von 1500 psi ausgesetzt werden. Dadurch wird das Harz vollständig ausgehärtet und die Kupferfolie wird fest mit der Oberfläche des Substratmaterials verbunden.

Bohren und Beschichten der Löcher

- 4 Mehrere Substratplatten, von denen jede groß genug ist, um mehrere Leiterplatten herzustellen, werden übereinander gestapelt und zusammengesteckt, um ein Verschieben zu verhindern. Die gestapelten Platten werden in eine CNC-Maschine eingelegt und die Löcher werden nach dem beim Verlegen der Platten festgelegten Muster gebohrt. Die Löcher werden entgratet, um überschüssiges Material zu entfernen, das an den Kanten der Löcher haftet.

- 5 Die Innenflächen der Löcher, die einen leitenden Stromkreis von einer Seite der Platine zur anderen bilden sollen, sind mit Kupfer plattiert. Nicht leitende Löcher werden verschlossen, damit sie nicht plattiert werden

oder werden gebohrt, nachdem die einzelnen Bretter aus der größeren Platte geschnitten wurden.

oder werden gebohrt, nachdem die einzelnen Bretter aus der größeren Platte geschnitten wurden.

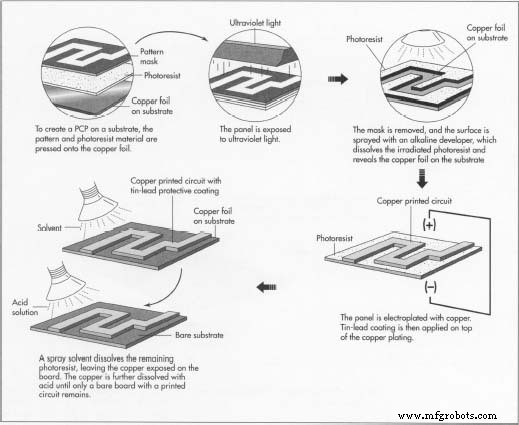

Erstellen des gedruckten Schaltungsmusters auf dem Substrat

Das gedruckte Schaltungsmuster kann durch einen "additiven" Prozess oder einen "subtraktiven" Prozess erzeugt werden. Beim additiven Verfahren wird Kupfer im gewünschten Muster auf die Oberfläche des Substrats plattiert oder hinzugefügt, wobei der Rest der Oberfläche unplattiert bleibt. Beim subtraktiven Verfahren wird zuerst die gesamte Oberfläche des Substrats plattiert und dann werden die Bereiche, die nicht Teil des gewünschten Musters sind, weggeätzt oder abgezogen. Wir beschreiben den additiven Prozess.

- 6 Die Folienoberfläche des Substrats wird entfettet. Die Platten durchlaufen eine Vakuumkammer, in der eine Schicht aus positivem Photoresistmaterial fest auf die gesamte Oberfläche der Folie gepresst wird. Ein positives Photoresistmaterial ist ein Polymer, das die Eigenschaft hat, bei Belichtung mit ultraviolettem Licht besser löslich zu werden. Das Vakuum sorgt dafür, dass keine Luftblasen zwischen Folie und Fotolack eingeschlossen werden. Die Mustermaske für gedruckte Schaltungen wird auf den Photoresist gelegt und die Platten werden einem intensiven ultravioletten Licht ausgesetzt. Da die Maske in den Bereichen des gedruckten Schaltungsmusters klar ist, wird der Photoresist in diesen Bereichen bestrahlt und wird sehr löslich.

- 7 Die Maske wird entfernt, und die Oberfläche der Platten wird mit einem alkalischen Entwickler besprüht, der den bestrahlten Photoresist in den Bereichen des gedruckten Schaltungsmusters auflöst, so dass die Kupferfolie auf der Oberfläche des Substrats freiliegt.

- 8 Anschließend werden die Platten mit Kupfer galvanisiert. Die Folie auf der Oberfläche des Substrats dient bei diesem Verfahren als Kathode, und das Kupfer wird in den freiliegenden Folienbereichen bis zu einer Dicke von etwa 0,001 bis 0,002 Zoll (0,025 bis 0,050 mm) plattiert. Die noch mit Fotolack bedeckten Bereiche können nicht als Kathode wirken und werden nicht plattiert. Zinn-Blei oder eine andere Schutzschicht wird oben auf die Kupferplattierung plattiert, um eine Oxidation des Kupfers zu verhindern und als Resist für den nächsten Herstellungsschritt.

- 9 Der Fotolack wird mit einem Lösungsmittel von den Platinen abgezogen, um die Kupferfolie des Substrats zwischen den plattierten gedruckten Schaltungsmustern freizulegen. Die Platten werden mit einer Säurelösung besprüht, die die Kupferfolie auffrisst. Die Kupferbeschichtung auf dem gedruckten Schaltungsmuster wird durch die Zinn-Blei-Beschichtung geschützt und wird von der Säure nicht angegriffen.

Anbringen der Kontaktfinger

- 10 Die Kontaktfinger werden am Rand des Substrats angebracht, um eine Verbindung mit der gedruckten Schaltung herzustellen. Die Kontaktfinger werden vom Rest der Platine abgedeckt und dann plattiert. Die Plattierung erfolgt mit drei Metallen:zuerst Zinn-Blei, dann Nickel, dann Gold.

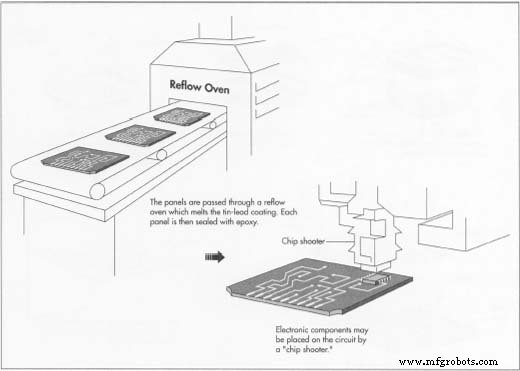

Aufschmelzen der Zinn-Blei-Beschichtung

- 11 Die Zinn-Blei-Beschichtung auf der Oberfläche der Kupferleiterplatte ist sehr porös und wird leicht oxidiert. Um es zu schützen, werden die Platten durch einen "Reflow"-Ofen oder ein heißes Ölbad geführt, wodurch das Bleizinn zu einer glänzenden Oberfläche schmilzt oder aufgeschmolzen wird.

Versiegeln, Schablonieren und Schneiden der Platten

- 12 Jedes Panel ist mit Epoxidharz versiegelt, um die Schaltkreise vor Beschädigungen beim Anbringen von Komponenten zu schützen. Anweisungen und andere Markierungen sind auf die Tafeln schabloniert.

- 13 Anschließend werden die Platten in einzelne Bretter geschnitten und die Kanten geglättet.

Montage der Komponenten

- 14 Einzelne Platinen durchlaufen mehrere Maschinen, die die elektronischen Komponenten an ihrem richtigen Platz in der Schaltung platzieren. Sollen die Bauteile in SMD-Technik montiert werden, durchlaufen die Platinen zunächst eine automatische Lötpaste, die an jeder Kontaktstelle der Bauteile einen Klecks Lötpaste aufträgt. Sehr kleine Komponenten können durch einen "Chip-Shooter" platziert werden, der die Komponenten schnell auf die Platine platziert oder schießt. Größere Komponenten können robotergesteuert platziert werden. Einige Komponenten sind für die Roboterplatzierung möglicherweise zu groß oder zu ungewöhnlich und müssen später manuell platziert und gelötet werden.

- 15 Anschließend werden die Bauteile mit den Schaltungen verlötet. Bei der Oberflächenmontage-Technologie erfolgt das Löten, indem die Platinen durch einen weiteren Reflow-Prozess geführt werden, wodurch die Lötpaste schmilzt und die Verbindung hergestellt wird.

- 16 Die Flussmittelrückstände aus dem Lot werden je nach Lottyp mit Wasser oder Lösungsmitteln gereinigt.

Verpackung

- 17 Sofern die Leiterplatten nicht zum sofortigen Gebrauch bestimmt sind, werden sie zur Lagerung oder zum Versand einzeln in schützenden Plastiktüten verpackt.

Qualitätskontrolle

Visuelle und elektrische Inspektionen werden während des gesamten Herstellungsprozesses durchgeführt, um Fehler zu erkennen. Einige dieser Fehler werden von den automatisierten Maschinen erzeugt. Zum Beispiel werden Komponenten manchmal vor dem endgültigen Löten falsch auf der Platine platziert oder verschoben. Andere Fehler werden durch das Auftragen von zu viel Lotpaste verursacht, die dazu führen kann, dass überschüssiges Lot über zwei benachbarte Leiterbahnen fließt oder überbrückt. Das zu schnelle Erhitzen des Lots im abschließenden Reflow-Prozess kann einen "Grabstein"-Effekt verursachen, bei dem ein Ende einer Komponente von der Platine abhebt und keinen Kontakt herstellt.

Fertige Boards werden auch auf ihre Funktionsleistung getestet, um sicherzustellen, dass ihre Leistung innerhalb der gewünschten Grenzen liegt. Einige Boards werden Umwelttests unterzogen, um ihre Leistung unter extremer Hitze, Feuchtigkeit, Vibration und Stößen zu bestimmen.

Toxische Materialien und

Sicherheitshinweise

Das Lot zum Herstellen elektrischer Verbindungen auf einer Leiterplatte enthält Blei, welches als giftiges Material gilt. Die Lötdämpfe gelten als gesundheitsschädlich und die Lötarbeiten müssen in einer geschlossenen Umgebung durchgeführt werden. Die Dämpfe müssen angemessen abgesaugt und gereinigt werden, bevor sie in die Atmosphäre abgegeben werden.

Viele elektronische Produkte, die PCB enthalten, veralten innerhalb von 12-18 Monaten. Das Potenzial, dass diese veralteten Produkte in den Abfallstrom gelangen und auf Deponien landen, beunruhigt viele Umweltschützer. Die Recyclingbemühungen für elektronische Produkte umfassen die Aufarbeitung älterer Produkte und den Weiterverkauf an Kunden, die keine neuere, hochmoderne Elektronik benötigen oder keinen Zugang dazu haben. Andere Elektronik wird zerlegt und die Computerteile werden für den Wiederverkauf und die Wiederverwendung in anderen Produkten verwertet.

In vielen Ländern in Europa verlangt die Gesetzgebung von Herstellern, ihre gebrauchten Produkte zurückzukaufen und sie vor der Entsorgung für die Umwelt sicher zu machen. Für Elektronikhersteller bedeutet dies, dass sie das giftige Lot von ihren Leiterplatten entfernen und zurückgewinnen müssen. Dies ist ein teures Verfahren und hat die Forschung zur Entwicklung ungiftiger Mittel zum Herstellen elektrischer Verbindungen vorangetrieben. Ein vielversprechender Ansatz ist die Verwendung wasserlöslicher, elektrisch leitfähiger Kunststoffformteile als Ersatz für Drähte und Lot.

Die Zukunft

Die Miniaturisierung elektronischer Produkte treibt die Herstellung von Leiterplatten weiter in Richtung kleinerer und dichter gepackter Leiterplatten mit verbesserten elektronischen Fähigkeiten. Fortschritte über die hier beschriebenen Platinen hinaus umfassen dreidimensionale geformte Kunststoffplatinen und die verstärkte Verwendung von integrierten Schaltungschips. Diese und andere Fortschritte werden die Herstellung von Leiterplatten für viele Jahre ein dynamisches Feld halten.

Herstellungsprozess

- Die Grundlagen der Leiterplattenherstellung

- Herstellungsprozess von Leiterplatten

- Die Geschichte der Leiterplatten

- Ausgasen auf einer Leiterplatte

- Wie teste und behebe ich die Defekte der Leiterplatte (PCB)?

- Herstellungstechniken gedruckter Prototyp-Leiterplatten

- Leiterplatten – eine Kernkomponente für die Elektronik

- Warum werden bestückte Leiterplatten gedruckt?

- Der Prozess einer Leiterplattenbestückung

- Anwendung der Bottom-Filling-Technologie bei der Leiterplattenbestückung