Aspirin

Hintergrund

Aspirin ist eines der sichersten und kostengünstigsten Schmerzmittel auf dem Markt. Während andere Schmerzmittel vor Aspirin entdeckt und hergestellt wurden, wurden sie in Europa und den Vereinigten Staaten erst nach dem Erfolg von Aspirin um die Jahrhundertwende als rezeptfreie Medikamente akzeptiert.

Heute konsumieren allein die Amerikaner 16.000 Tonnen Aspirintabletten pro Jahr, was 80 Millionen Tabletten entspricht, und wir geben jährlich etwa 2 Milliarden US-Dollar für nicht verschreibungspflichtige Schmerzmittel aus, von denen viele Aspirin oder ähnliche Medikamente enthalten.

Derzeit ist das Medikament in verschiedenen Dosierungsformen in verschiedenen Konzentrationen von 0,0021 bis 0,00227 Unzen (60 bis 650 Milligramm) erhältlich, aber das Medikament wird am häufigsten in Tablettenform verwendet. Andere Darreichungsformen umfassen Kapseln, Caplets, Zäpfchen und flüssige Elixier.

Aspirin kann zur Bekämpfung einer Vielzahl von Gesundheitsproblemen eingesetzt werden:Hirnthrombosen (mit weniger als einer Tablette pro Tag); allgemeine Schmerzen oder Fieber (zwei bis sechs Tabletten täglich; und Krankheiten wie rheumatisches Fieber, Gicht und rheumatoide Arthritis. Das Medikament hilft auch bei der Abwehr von Herzinfarkten. Außerdem verwenden Biologen Aspirin, um die weißen Blutkörperchen zu beeinträchtigen und Molekularbiologen verwenden das Medikament, um Gene zu aktivieren.

Die breite Palette von Wirkungen, die Aspirin hervorrufen kann, machte es schwierig, genau zu bestimmen, wie es tatsächlich wirkt, und erst in den 1970er Jahren stellten Biologen die Hypothese auf, dass Aspirin und verwandte Medikamente (wie Ibuprofen) wirken, indem sie die Synthese bestimmter Hormone hemmen, die Schmerzen und Entzündungen. Seitdem haben Wissenschaftler weitere Fortschritte beim Verständnis der Wirkungsweise von Aspirin gemacht. Sie wissen jetzt zum Beispiel, dass Aspirin und seine Verwandten tatsächlich das Wachstum von Zellen verhindern, die Entzündungen verursachen.

Verlauf

Die Verbindung, aus der der Wirkstoff von Aspirin zuerst abgeleitet wurde, Salicylsäure, wurde 1763 von Reverend Edmund Stone aus Chipping-Norton, England, in der Rinde einer Weide gefunden. (Die Rinde des Weidenbaums – Salix Alba – enthält einen hohen Gehalt an Salicin, dem Glykosid der Salicylsäure.) Frühere Berichte deuten darauf hin, dass Hippokrates des antiken Griechenlands Weidenblätter für den gleichen Zweck verwendete – um Fieber zu senken und die Schmerzen einer Vielzahl zu lindern von Krankheiten.

Während des 19. Jahrhunderts extrahierten verschiedene Wissenschaftler Salicylsäure aus Weidenrinde und stellten die Verbindung synthetisch her. Dann, im Jahr 1853, synthetisierte der französische Chemiker Charles F. Gerhardt eine primitive Form von Aspirin, ein Derivat der Salicylsäure. Im Jahr 1897 arbeitete Felix Hoffmann, ein deutscher Chemiker in der Bayer-Abteilung der I.G. Farber, entdeckte eine bessere Methode zur Synthese des Medikaments. Obwohl Hoffmann manchmal zu Unrecht die Entdeckung von Aspirin zugeschrieben wird, verstand er, dass Aspirin ein wirksames Schmerzmittel war, das nicht die Nebenwirkungen von Salicylsäure hatte (es brennte im Hals und verstimmte den Magen).

Bayer vermarktete Aspirin ab 1899 und dominierte die Produktion von Schmerzmitteln bis nach dem Ersten Weltkrieg, als Sterling Drug das deutsche Bayer-Unternehmen New . kaufte  Die ersten drei Schritte bei der Aspirin-Herstellung:Wiegen, Mischen und Trockensieben. Das Mischen kann in einem Glen Mixer erfolgen, der sowohl die Zutaten vermischt als auch die Luft aus ihnen ausstößt. Bei der Trockensiebung werden kleine Chargen von Hand durch ein Drahtgewebesieb gepresst, während größere Chargen in einer Fitzpatrick-Mühle gesiebt werden können. Yorker Operationen. "Aspirin" ist heute in vielen Ländern der Welt eine eingetragene Marke von Bayer, in den USA und Großbritannien ist Aspirin jedoch nur die gebräuchliche Bezeichnung für Acetylsalicylsäure.

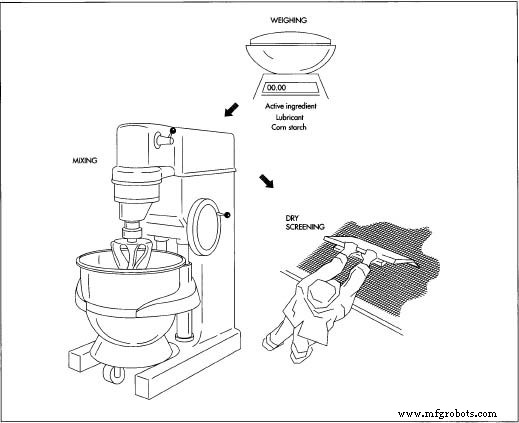

Die ersten drei Schritte bei der Aspirin-Herstellung:Wiegen, Mischen und Trockensieben. Das Mischen kann in einem Glen Mixer erfolgen, der sowohl die Zutaten vermischt als auch die Luft aus ihnen ausstößt. Bei der Trockensiebung werden kleine Chargen von Hand durch ein Drahtgewebesieb gepresst, während größere Chargen in einer Fitzpatrick-Mühle gesiebt werden können. Yorker Operationen. "Aspirin" ist heute in vielen Ländern der Welt eine eingetragene Marke von Bayer, in den USA und Großbritannien ist Aspirin jedoch nur die gebräuchliche Bezeichnung für Acetylsalicylsäure.

Die Herstellung von Aspirin ging parallel zu den Fortschritten in der pharmazeutischen Herstellung insgesamt, wobei zu Beginn des 20. Jahrhunderts eine bedeutende Mechanisierung stattfand. Heute ist die Herstellung von Aspirin hochautomatisiert und in bestimmten Pharmaunternehmen vollständig computerisiert.

Während der Herstellungsprozess von Aspirin je nach Pharmaunternehmen, Darreichungsform und Menge variiert, ist der Prozess nicht so komplex wie der Prozess für viele andere Medikamente. Insbesondere für die Herstellung von harten Aspirin-Tabletten werden nur vier Zutaten benötigt:der Wirkstoff (Acetylsalicylsäure), Maisstärke, Wasser und ein Gleitmittel.

Rohstoffe

Zur Herstellung von harten Aspirintabletten werden dem Wirkstoff (Acetylsalicylsäure) Maisstärke und Wasser als Bindemittel und Füllstoff sowie als Gleitmittel zugesetzt. Bindemittel helfen, die Tabletten zusammenzuhalten; Füllstoffe (Verdünnungsmittel) verleihen den Tabletten ein erhöhtes Volumen, um Tabletten angemessener Größe herzustellen. Ein Teil des Gleitmittels wird während des Mischens zugegeben und der Rest wird zugegeben, nachdem die Tabletten komprimiert wurden. Schmiermittel verhindert, dass die Mischung an der Maschine klebt. Mögliche Schmiermittel sind:hydriertes Pflanzenöl, Stearinsäure, Talkum oder Aluminiumstearat. Wissenschaftler haben umfangreiche Untersuchungen und Forschungen durchgeführt, um das wirksamste Gleitmittel für harte Aspirintabletten zu isolieren.

Aspirin-Kautabletten enthalten verschiedene Verdünnungsmittel wie Mannit, Laktose, Sorbit, Saccharose und Inosit, die eine schnellere Auflösung der Tablette ermöglichen und dem Medikament einen angenehmen Geschmack verleihen. Außerdem werden den Kautabletten Geschmacksstoffe wie Saccharin und Farbstoffe zugesetzt. Die derzeit in den USA zugelassenen Farbstoffe umfassen:FD&C Yellow Nr. 5, FD&C Yellow Nr. 6, FD&C Red Nr.3, FD&C Red Nr. 40, FD&C Blue Nr. 1, FD&C Blue Nr. 2, FD&C Green Nr. 3, eine begrenzte Anzahl von D&C-Farbstoffen und Eisenoxiden.

Der Herstellungsprozess

Prozess

Aspirin-Tabletten werden in verschiedenen Formen hergestellt. Ihr Gewicht, ihre Größe, Dicke und Härte können je nach Dosierungsmenge variieren. Die Ober- und Unterseite der Tabletten können in unterschiedlichem Maße flach, rund, konkav oder konvex sein. Die Tabletten können auch in der Mitte der äußeren Oberfläche eine Kerbe aufweisen, sodass die Tabletten bei Bedarf in zwei Hälften geteilt werden können. Die Tabletten können mit einem Symbol oder Buchstaben graviert sein, um den Hersteller zu identifizieren.

Aspirintabletten der gleichen Dosierungsmenge werden in Chargen hergestellt. Nach sorgfältigem Wiegen werden die notwendigen Zutaten gemischt und zu Einheiten einer körnigen Mischung, den sogenannten Slugs, gepresst. Die Schnecken werden dann gefiltert, um Luft und Klumpen zu entfernen, und werden erneut zu zahlreichen einzelnen Tabletten komprimiert (oder gestanzt). (Die Anzahl der Tabletten hängt von der Größe der Charge, der Dosierungsmenge und der Art der verwendeten Tablettenmaschine ab.) Die Dokumentation jeder Charge wird während des gesamten Herstellungsprozesses geführt und die fertigen Tabletten werden mehreren Tests unterzogen, bevor sie in Flaschen abgefüllt und verpackt werden zur Verteilung.

Das Verfahren zur Herstellung von harten Aspirintabletten, bekannt als Trockengranulation oder Schlagen, lautet wie folgt:

Wiegen

- 1 Die Maisstärke, der Wirkstoff und das Schmiermittel werden getrennt in sterilen Kanistern abgewogen, um festzustellen, ob die Inhaltsstoffe die vorgegebenen Spezifikationen für die Chargengröße und Dosierungsmenge erfüllen.

Mischen

- 2 Die Maisstärke wird in kaltes gereinigtes Wasser gegeben, dann erhitzt und gerührt, bis sich eine durchscheinende Paste bildet. Die Maisstärke, der Wirkstoff und ein Teil des Schmiermittels werden als nächstes in einen sterilen Kanister gegossen, und der Kanister wird zu einer Mischmaschine namens Glen Mixer gefahren. Durch das Mischen werden die Zutaten vermischt und Luft aus der Mischung entfernt.

- 3 Die Mischung wird dann mechanisch in Einheiten getrennt, die im Allgemeinen von 7/8 bis 1 Zoll (2,22 bis 2,54 Zentimeter) groß sind. Diese Einheiten werden -Schnecken genannt.

Trockensiebung

- 4 Als nächstes werden kleine Chargen von Schnecken durch ein Sieb mit einem handgehaltenen Edelstahl gepresst Spatel. Große Chargen in großen Produktionsstätten werden durch eine Maschine namens Fitzpatrick-Mühle gefiltert. Der restliche Schmierstoff wird der Mischung zugesetzt, die in einem Rotationsgranulator und Sichter schonend vermischt wird. Das Schmiermittel verhindert, dass die Mischung während des Pressvorgangs an der Tablettenmaschine klebt.

Komprimierung

- 5 Die Mischung wird entweder durch eine Einzelstanzmaschine (für kleine Chargen) oder eine Rotationstablettenmaschine (für die Produktion in großem Maßstab) zu Tabletten verpresst. Die meisten Einzellochmaschinen sind motorbetrieben, aber auch handbetriebene Modelle sind weiterhin erhältlich. Bei Einzelstanzmaschinen wird die Mischung durch einen Zuführschuh wie folgt in eine Tablettenform (eine sogenannte Farbstoffkavität) zugeführt:

- Der Zuführschuh fährt über die Farbkammer und gibt die Mischung ab. Der Zufuhrschuh zieht sich dann zurück und kratzt die gesamte überschüssige Mischung aus dem Farbstoffhohlraum.

- Ein Stempel – ein kurzer Stahlstab – von der Größe des Farbstoffhohlraums senkt sich in den Farbstoff und presst die Mischung zu einer Tablette. Der Stempel zieht sich dann zurück, während ein Stempel unten

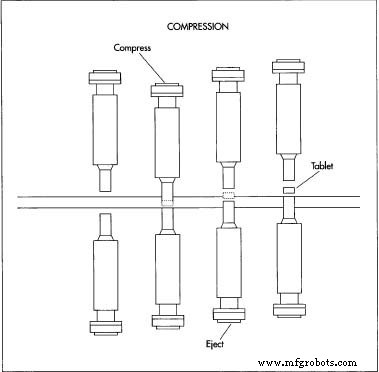

Diese Zeichnung veranschaulicht das Kompressionsprinzip in einer Einzelstanzmaschine. Zuerst wird die Aspirinmischung in eine Farbstoffkavität eingeführt. Dann senkt sich ein Stahlstempel in den Hohlraum und komprimiert die Mischung zu einer Tablette. Wenn sich der Stempel zurückzieht, hebt sich ein weiterer Stempel unterhalb des Hohlraums, um die Tablette auszuwerfen. die Farbstoffkavität steigt in die Kavität und wirft die Tablette aus.

Diese Zeichnung veranschaulicht das Kompressionsprinzip in einer Einzelstanzmaschine. Zuerst wird die Aspirinmischung in eine Farbstoffkavität eingeführt. Dann senkt sich ein Stahlstempel in den Hohlraum und komprimiert die Mischung zu einer Tablette. Wenn sich der Stempel zurückzieht, hebt sich ein weiterer Stempel unterhalb des Hohlraums, um die Tablette auszuwerfen. die Farbstoffkavität steigt in die Kavität und wirft die Tablette aus. - Wenn der Zufuhrschuh zurückkehrt, um den Farbstoffhohlraum wieder zu füllen, schiebt er die komprimierte Tablette von der Farbstoffplattform.

- Bei Rundläufer-Tablettiermaschinen läuft die Mischung über eine Zuleitung in mehrere Farbkavitäten, die sich auf einer großen Stahlplatte befinden. Die Platte dreht sich, während die Mischung durch die Zufuhrleitung abgegeben wird, und füllt schnell jede Farbstoffkavität. Stempel, sowohl oberhalb als auch unterhalb der Farbstoffhohlräume, rotieren nacheinander mit der Drehung der Farbstoffhohlräume. Walzen oben auf den oberen Stempeln drücken die Stempel nach unten auf die Farbhohlräume und verdichten die Mischung zu Tabletten, während walzenaktivierte Stempel unter den Farbstoffhohlräumen die Tabletten anheben und aus der Farbplattform auswerfen.

Testen

- 6 Die komprimierten Tabletten werden einem Tablettenhärte- und Brüchigkeitstest sowie einem Tablettenzerfallstest unterzogen (siehe Abschnitt Qualitätskontrolle unten).

Abfüllung und Verpackung

- 7 Die Tabletten werden an eine automatisierte Abfüllanlage übergeben, wo sie in durchsichtige oder farbig beschichtete Polyethylen- oder Polypropylen-Kunststoffflaschen oder Glasflaschen abgefüllt werden. Die Flaschen werden mit einer Baumwollverpackung versehen, mit einem transparenten Aluminiumdeckel verschlossen und dann mit einem kindersicheren Deckel aus Kunststoff und Gummi verschlossen. Am runden Rand des Deckels wird dann ein hauchdünnes, rundes Plastikband angebracht. Es dient als zusätzliches Siegel, um Produktmanipulationen zu verhindern und zu erkennen.

- 8 Anschließend werden die Flaschen mit Produktinformationen beschriftet und mit einem Verfallsdatum versehen. Je nach Hersteller werden die Flaschen dann in einzelne Kartons verpackt. Die Pakete oder Flaschen werden dann in größere Kartons verpackt, um sie an die Händler zu verteilen.

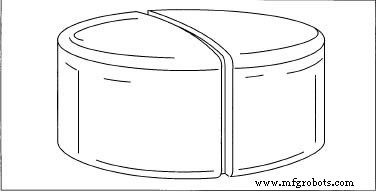

Fertige Aspirintabletten haben oft eine Linie, die in der Mitte "geritzt" ist, damit die Tablette in zwei Teile geteilt werden kann mit Leichtigkeit.

Fertige Aspirintabletten haben oft eine Linie, die in der Mitte "geritzt" ist, damit die Tablette in zwei Teile geteilt werden kann mit Leichtigkeit.

Qualitätskontrolle

Ein hohes Maß an Qualitätskontrolle ist in der pharmazeutischen Industrie äußerst wichtig und wird von der Food and Drug Administration (FDA) gefordert. Alle Maschinen werden vor Beginn des Produktionsprozesses sterilisiert, um sicherzustellen, dass das Produkt nicht kontaminiert oder verdünnt wird. Darüber hinaus helfen die Bediener dabei, während des gesamten Produktionsprozesses eine genaue und gleichmäßige Dosiermenge aufrechtzuerhalten, indem sie regelmäßige Kontrollen durchführen, akribische Chargenprotokolle führen und notwendige Tests durchführen. Tablettendicke und -gewicht werden ebenfalls kontrolliert.

Nach der Herstellung durchlaufen die Tabletten mehrere Qualitätsprüfungen, wie z. B. Tablettenhärte- und Brüchigkeitstests. Um sicherzustellen, dass die Tabletten unter normalen Bedingungen nicht splittern oder brechen, werden sie in einer Maschine wie dem Tablettenhärtetester von Schleuniger (oder Heberlein) auf Härte getestet. Sie werden auch auf Brüchigkeit getestet, d. h. die Fähigkeit der Tablette, den Strapazen der Verpackung und des Versands standzuhalten. Zur Durchführung dieses Tests wird ein Gerät namens Roche Friabilator verwendet. Während des Tests werden Tabletten geschleudert und wiederholten Stößen ausgesetzt.

Ein weiterer Test ist der Tablettenzerfallstest. Um sicherzustellen, dass sich die Tabletten mit der gewünschten Geschwindigkeit auflösen, wird eine Probe aus der Charge in einen Tablettenzerfallstester wie den Vanderkamp-Tester gegeben. Diese Apparatur besteht aus sechs oben und unten offenen Kunststoffröhrchen. Der Boden der Röhrchen ist mit einem Maschensieb bedeckt. Die Röhrchen werden mit Tabletten gefüllt und in Wasser von 37 Grad Fahrenheit (2,77 Grad Celsius) eingetaucht und für eine bestimmte Zeit und Geschwindigkeit zurückgezogen, um zu bestimmen, ob sich die Tabletten wie vorgesehen auflösen.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- MIG-Schweißen vs. WIG-Schweißen

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Prognose für US-Agrarexporteure:anhaltende Schmerzen

- Echtzeitdaten können die Schmerzpunkte der Inflation lindern

- Elektronische Haut reagiert auf Schmerzen

- Produktdatenaustausch:ein Schmerzpunkt für Autohersteller