Automobil

Hintergrund

1908 begann Henry Ford mit der Produktion des Modells T. Basierend auf seinem ursprünglichen Modell A-Design, das erstmals 1903 hergestellt wurde, dauerte die Entwicklung des Modells T fünf Jahre. Seine Entstehung eröffnete das, was wir heute als Fließband für die Massenproduktion kennen. Diese revolutionäre Idee basierte auf dem Konzept, austauschbare Einzelteile einfach zusammenzubauen. Zuvor wurden Kutschen und Buggys in kleinen Stückzahlen von spezialisierten Handwerkern handgefertigt, die selten eine bestimmte Einheit duplizierten. Fords innovatives Design reduzierte die Anzahl der benötigten Teile sowie die Anzahl der erfahrenen Monteure, die immer den Großteil der Montagetätigkeit ausmachten, was Ford einen enormen Vorteil gegenüber seiner Konkurrenz verschaffte.

Fords erster Schritt in die Automobilmontage mit dem Modell A bestand darin, Montagestände aufzubauen, auf denen das gesamte Fahrzeug gebaut wurde, normalerweise von einem einzigen Monteur, der einen ganzen Abschnitt des Autos an einem Ort zusammenfügte. Diese Person führte an seinem stationären Montagestand immer wieder dieselbe Tätigkeit aus. Um für mehr Effizienz zu sorgen, ließ Ford bedarfsgerechte Teile an jeden Arbeitsplatz liefern. So benötigte jeder Monteur etwa 8,5 Stunden für seine Montageaufgabe. Als das Modell T entwickelt wurde, hatte Ford beschlossen, mehrere Montageständer zu verwenden, wobei die Monteure von Ständer zu Ständer wechselten, wobei jeder eine bestimmte Funktion ausführte. Dieser Prozess reduzierte die Montagezeit für jeden Monteur von 8,5 Stunden auf nur noch 2,5 Minuten, indem jeder Arbeiter mit einer bestimmten Aufgabe vollständig vertraut gemacht wurde.

Ford erkannte bald, dass das Gehen von Stand zu Stand Zeit verschwendete und zu Staus im Produktionsprozess führte, da schnellere Arbeiter langsamere überholten. 1913 löste er in Detroit dieses Problem, indem er die erste bewegliche Montagelinie einführte, ein Förderband, das das Fahrzeug an einem stationären Montagebetrieb vorbeibewegte. Da die Mitarbeiter nicht mehr zwischen den Stationen wechseln müssen, verkürzte Ford die Montagearbeit für jeden Arbeiter von 2,5 Minuten auf knapp 2 Minuten; der sich bewegende Montageförderer konnte nun mit dem stehenden Arbeiter auf und ab gehen. Die erste Förderstrecke bestand aus Metallbändern, an denen die Räder des Fahrzeugs befestigt waren. Die Metallstreifen wurden an einem Band befestigt, das über die gesamte Länge der Fabrik rollte und dann unter dem Boden in den Anfangsbereich zurückkehrte. Diese Verringerung der menschlichen Anstrengung, die erforderlich ist, um ein Automobil zusammenzubauen, erregte die Aufmerksamkeit von Automobilmonteuren auf der ganzen Welt. Fords Massenproduktion trieb die Automobilindustrie fast fünf Jahrzehnte lang voran und wurde schließlich von fast allen anderen Industrieherstellern übernommen. Obwohl technologische Fortschritte viele Verbesserungen der modernen Automobilmontage ermöglicht haben, hat sich das Grundkonzept von stationären Arbeitern, die Teile an einem Fahrzeug installieren, während es ihre Arbeitsstationen passiert, im Laufe der Jahre nicht drastisch geändert.

Rohstoffe

Obwohl der Großteil eines Automobils aus Neustahl besteht, stellen erdölbasierte Produkte (Kunststoffe und Vinyl) einen immer größeren Anteil der Automobilkomponenten dar. Die leichten Materialien aus Erdöl haben dazu beigetragen, einige Modelle um bis zu dreißig Prozent leichter zu machen. Da die Preise für fossile Brennstoffe weiter steigen, wird die Präferenz für leichtere und kraftstoffeffizientere Fahrzeuge stärker werden.

Design

Die Einführung eines neuen Automobilmodells dauert in der Regel drei bis fünf Jahre von der Idee bis zur Montage. Ideen für neue Modelle werden entwickelt, um auf ungedeckte öffentliche Bedürfnisse und Vorlieben zu reagieren. Der Versuch, vorherzusagen, was die Öffentlichkeit in fünf Jahren fahren möchte, ist keine leichte Aufgabe, aber Automobilunternehmen haben erfolgreich Automobile entwickelt, die dem öffentlichen Geschmack entsprechen. Mit Hilfe von computergestützten Konstruktionsgeräten entwickeln Designer grundlegende Konzeptzeichnungen, die ihnen helfen, das Erscheinungsbild des geplanten Fahrzeugs zu visualisieren. Basierend auf dieser Simulation konstruieren sie dann Clay-Modelle, die von Styling-Experten untersucht werden können, die wissen, was die Öffentlichkeit wahrscheinlich akzeptieren wird. Aerodynamik-Ingenieure überprüfen auch die Modelle, untersuchen Luftströmungsparameter und führen Machbarkeitsstudien zu Crashtests durch. Erst nachdem alle Modelle überprüft und akzeptiert wurden, dürfen Werkzeugkonstrukteure mit dem Bau der Werkzeuge beginnen, die die Komponenten des neuen Modells herstellen.

Der Herstellungsprozess

Prozess

Komponenten

- 1 Das Automobilmontagewerk stellt nur die letzte Phase im Herstellungsprozess eines Automobils dar, denn hier werden die Komponenten von mehr als 4.000 externen Zulieferern, darunter auch firmeneigene Teilelieferanten, zur Montage zusammengeführt, in der Regel per LKW oder Bahn. Die Teile, die im Chassis verwendet werden, werden in einen Bereich geliefert, während diejenigen, die den Aufbau bilden, in einem anderen entladen werden.

Gehäuse

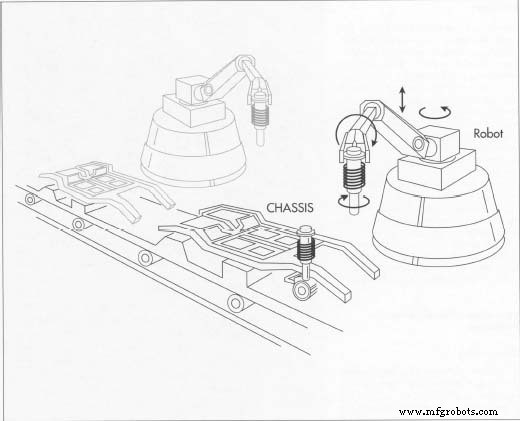

- 2 Der typische Pkw oder Lkw wird von Grund auf (und ausserhalb) konstruiert. Der Rahmen bildet die Basis, auf der die Karosserie ruht und auf die alle weiteren Montagekomponenten folgen. Der Rahmen wird auf dem Montageband platziert und am Förderband festgeklemmt, um ein Verschieben während der Bewegung entlang des Bandes zu verhindern. Von hier aus bewegt sich der Automobilrahmen zu den Montagebereichen, in denen komplette Vorder- und Hinterradaufhängungen, Gastanks, Hinterachsen und Antriebswellen, Getriebe, Lenkgetriebekomponenten, Radtrommeln und Bremssysteme nacheinander eingebaut werden.

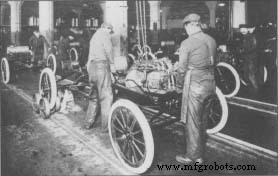

Arbeiter installieren Motoren an Modell Ts in einem Werk der Ford Motor Company. Das Foto ist von ungefähr 1917.

Arbeiter installieren Motoren an Modell Ts in einem Werk der Ford Motor Company. Das Foto ist von ungefähr 1917. Das Automobil, jahrzehntelang das Inbegriff des amerikanischen Industrieprodukts, hat seinen Ursprung nicht in den USA. Im Jahr 1860 führte Etienne Lenoir, ein belgischer Mechaniker, einen Verbrennungsmotor ein, der sich als Quelle für stationäre Energie bewährte. 1878 entwickelte Nicholas Otto, ein deutscher Hersteller, seinen Viertakt-"Explosionsmotor". 1885 baute einer seiner Ingenieure, Gottlieb Daimler, das erste von vier Versuchsfahrzeugen mit einem modifizierten Otto-Verbrennungsmotor. Ebenfalls 1885 stellte ein anderer deutscher Hersteller, Carl Benz, ein dreirädriges, selbstfahrendes Fahrzeug vor. 1887 wurde der Benz als erstes Automobil der Öffentlichkeit zum Verkauf angeboten. Bis 1895 wurde die Automobiltechnik von den Franzosen dominiert, angeführt von Emile Lavassor. Lavassor entwickelte die grundlegende mechanische Anordnung des Autos und platzierte den Motor vor dem Chassis, wobei die Kurbelwelle senkrecht zu den Achsen stand.

1896 war der Duryea Motor Wagon das erste Serienmotorfahrzeug in den Vereinigten Staaten. Im selben Jahr demonstrierte Henry Ford sein erstes Versuchsfahrzeug, das Quadricycle. Als die Ford Motor Company 1908 das Model T einführte, gab es in den Vereinigten Staaten Dutzende von Automobilherstellern. Das Model T wurde schnell zum Standard, an dem andere Autos gemessen wurden; zehn Jahre später waren die Hälfte aller Autos auf den Straßen Model Ts. Es hatte einen einfachen Vierzylinder-Zwanzig-PS-Motor und ein Planetengetriebe, das zwei Gänge vorwärts und einen rückwärts gab. Es war robust, hatte eine hohe Bodenfreiheit, um die ausgefahrenen Straßen des Tages zu bewältigen, und war einfach zu bedienen und zu warten.

William S. Pretzer

- 3 Ein Offline-Betrieb in dieser Produktionsphase verbindet den Motor des Fahrzeugs mit seinem Getriebe. Arbeiter verwenden Roboterarme, um diese schweren Komponenten im Motorraum des Rahmens zu installieren. Nachdem Motor und Getriebe eingebaut sind, a

An Automobilmontagebändern wird heute ein Großteil der Arbeit von Robotern statt von Menschen erledigt. In den ersten Phasen des Automobilbaus schweißen Roboter die Bodenblechteile zusammen und unterstützen die Arbeiter beim Aufsetzen von Komponenten wie der Aufhängung auf das Chassis. Ein Arbeiter bringt den Kühler an und ein anderer schraubt ihn fest. Aufgrund der Natur dieser schweren Bauteile führen Gelenkroboter alle Hebe- und Tragevorgänge durch, während Monteure, die pneumatische Schraubenschlüssel verwenden, die Bauteile an Ort und Stelle verschrauben. Sorgfältige ergonomische Studien jeder Montageaufgabe haben den Montagearbeitern die sichersten und effizientesten Werkzeuge zur Verfügung gestellt.

An Automobilmontagebändern wird heute ein Großteil der Arbeit von Robotern statt von Menschen erledigt. In den ersten Phasen des Automobilbaus schweißen Roboter die Bodenblechteile zusammen und unterstützen die Arbeiter beim Aufsetzen von Komponenten wie der Aufhängung auf das Chassis. Ein Arbeiter bringt den Kühler an und ein anderer schraubt ihn fest. Aufgrund der Natur dieser schweren Bauteile führen Gelenkroboter alle Hebe- und Tragevorgänge durch, während Monteure, die pneumatische Schraubenschlüssel verwenden, die Bauteile an Ort und Stelle verschrauben. Sorgfältige ergonomische Studien jeder Montageaufgabe haben den Montagearbeitern die sichersten und effizientesten Werkzeuge zur Verfügung gestellt.

Körper

- 4 Generell ist das Bodenblech das größte Karosseriebauteil, an das anschließend eine Vielzahl von Blechen und Streben entweder angeschweißt oder angeschraubt werden. Auf dem Fließband, gehalten von Spannvorrichtungen, entsteht der Rohbau des Fahrzeugs. Zunächst werden die linke und rechte Seitenwand robotergesteuert von den vorgefertigten Versandbehältern gelöst und auf die Bodenwanne gelegt, wo sie mit Positionierungsvorrichtungen stabilisiert und verschweißt werden.

- 5 Die vorderen und hinteren Türsäulen, das Dach und die Karosserieseitenteile werden auf die gleiche Weise montiert. Die in diesem Prozessabschnitt montierte Karosserie des Automobils bietet sich für den Einsatz von Robotern an, da Gelenkarme verschiedene Komponentenstreben und -bleche problemlos in das Bodenblech einführen und eine hohe Anzahl von Schweißvorgängen in einem Zeitrahmen und mit einem gewissen Grad ausführen können von Genauigkeit, die kein menschlicher Arbeiter jemals erreichen könnte. Roboter können 90,8 Kilogramm schwere Dachpaneele aufnehmen und laden und sie präzise in der richtigen Schweißposition platzieren, wobei die Toleranzabweichungen innerhalb von 0,001 Zoll gehalten werden. Darüber hinaus tolerieren Roboter auch die

Die Karosserie wird auf einer separaten Montagelinie vom Chassis aufgebaut. Auch hier führen Roboter die meisten Schweißarbeiten an den verschiedenen Platten durch, aber zum Verschrauben der Teile sind menschliche Arbeiter erforderlich. Während des Schweißens werden die Einzelteile während der Schweißvorgänge sicher in einer Vorrichtung gehalten. Ist der Rohbau fertig, wird er für den Lackierprozess an einer Hängebahn befestigt. Der mehrstufige Lackierprozess umfasst Inspektion, Reinigung, Grundierung (elektrostatisch aufgetragen), Eintauchen, Trocknen, Decklackspritzen und Einbrennen. Rauch, Schweißblitze und Gase, die während dieser Produktionsphase entstehen.

Die Karosserie wird auf einer separaten Montagelinie vom Chassis aufgebaut. Auch hier führen Roboter die meisten Schweißarbeiten an den verschiedenen Platten durch, aber zum Verschrauben der Teile sind menschliche Arbeiter erforderlich. Während des Schweißens werden die Einzelteile während der Schweißvorgänge sicher in einer Vorrichtung gehalten. Ist der Rohbau fertig, wird er für den Lackierprozess an einer Hängebahn befestigt. Der mehrstufige Lackierprozess umfasst Inspektion, Reinigung, Grundierung (elektrostatisch aufgetragen), Eintauchen, Trocknen, Decklackspritzen und Einbrennen. Rauch, Schweißblitze und Gase, die während dieser Produktionsphase entstehen. - 6 Wenn sich die Karosserie aus dem isolierten Schweißbereich der Montagelinie bewegt, werden nachfolgende Karosseriekomponenten einschließlich vollständig montierter Türen, Kofferraumdeckel, Motorhaubenverkleidung, Kotflügel, Kofferraumdeckel und Stoßfängerverstärkungen eingebaut. Roboter helfen dem Werker zwar beim Aufsetzen dieser Bauteile auf die Karosserie, doch die meisten der angeschraubten Funktionsteile stellen die Werker mit pneumatisch unterstützten Werkzeugen sicher.

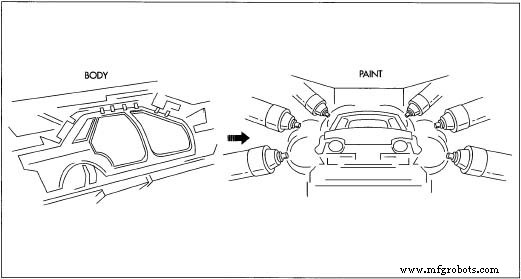

Malen

- 7 Vor dem Lackieren muss die Karosserie einen strengen Kontrollprozess durchlaufen, die Karosserie in Weiß Betrieb. Der Rohbau des Fahrzeugs durchquert einen hell erleuchteten weißen Raum, wo er von visuellen Kontrolleuren mit in High-Light-Öl getränkten Tüchern vollständig abgewischt wird. Unter den Lichtern ermöglicht dieses Öl den Inspektoren, alle Mängel in den Blechkarosserieteilen zu erkennen. Beulen, Dellen und andere Defekte werden direkt auf der Linie von erfahrenen Karosseriebauern repariert. Nachdem der Rohbau vollständig inspiziert und repariert wurde, führt ihn der Montageförderer durch eine Reinigungsstation, wo er eingetaucht und von allen Restölen, Schmutz und Verunreinigungen gereinigt wird.

- 8 Wenn die Schale die Reinigungsstation verlässt, durchläuft sie eine Trockenkabine und dann ein Grundierungstauchbad – ein elektrostatisch aufgeladenes Bad aus Grundierung Farbe (genannt E-Mantel) die alle Ecken und Kanten der Karosserie innen und außen mit Grundierung abdeckt. Diese Schicht dient als Substratoberfläche, auf der die Deckschicht aus farbigem Lack haftet.

- 9 Nach dem E-Coat-Bad wird die Schale erneut in einer Kabine getrocknet, während sie zum abschließenden Lackiervorgang übergeht. In den meisten Automobilmontagewerken werden Fahrzeugkarosserien heute von Robotern gespritzt, die so programmiert sind, dass sie die genauen Farbmengen an den richtigen Stellen und für die richtige Zeitdauer auftragen. In die Dynamik der Roboterlackierung wurde viel geforscht und programmiert, um die feinen "nassen" Oberflächen zu gewährleisten, die wir erwarten. Unsere Lackierroboter haben seit Fords ersten Model Ts, die von Hand mit einem Pinsel bemalt wurden, einen langen Weg zurückgelegt.

- 10 Sobald die Schale vollständig bedeckt ist 1 V Mit einer Grundschicht aus Farblack und einer klaren Deckschicht befördert das Förderband die Karossen durch Einbrennöfen, in denen die Farbe bei Temperaturen über 135 Grad Celsius ausgehärtet wird.

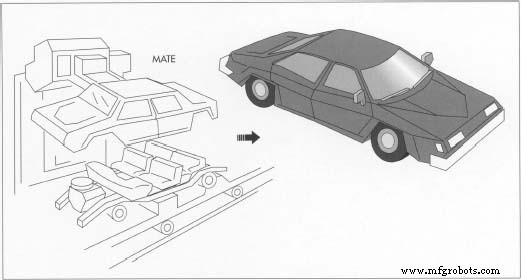

Die Karosserie- und Fahrgestellbaugruppen werden gegen Ende des Produktionsprozesses zusammengefügt. Roboterarme heben die Karosserie auf den Fahrgestellrahmen, wo menschliche Arbeiter die beiden dann zusammenschrauben. Nach dem Einbau der letzten Komponenten wird das Fahrzeug vom Montageband zu einem Qualitätskontrollpunkt gefahren. Nachdem die Schale den Lackbereich verlassen hat, ist sie bereit für die Innenmontage.

Die Karosserie- und Fahrgestellbaugruppen werden gegen Ende des Produktionsprozesses zusammengefügt. Roboterarme heben die Karosserie auf den Fahrgestellrahmen, wo menschliche Arbeiter die beiden dann zusammenschrauben. Nach dem Einbau der letzten Komponenten wird das Fahrzeug vom Montageband zu einem Qualitätskontrollpunkt gefahren. Nachdem die Schale den Lackbereich verlassen hat, ist sie bereit für die Innenmontage.

Innenausbau

- 11 Der lackierte Rohbau führt durch den Innenmontagebereich, in dem Arbeiter alle Instrumenten- und Verkabelungssysteme, Armaturenbretter, Innenleuchten, Sitze, Tür- und Verkleidungsbleche, Dachhimmel, Radios, Lautsprecher, alle Glasscheiben außer . montieren Autowindschutzscheibe, Lenksäule und Rad, Karosseriedichtungen, Vinyloberteile, Brems- und Gaspedale, Teppichboden und vordere und hintere Stoßfängerverkleidungen.

- 12 Als nächstes entfernen mit Saugnäpfen ausgestattete Roboter die Windschutzscheibe aus einem Versandbehälter, tragen eine Raupe aus Urethan-Versiegelung auf den Rand des Glases auf und legen sie dann in den Rahmen der Karosserie der Windschutzscheibe. Auch Sitze und Verkleidungen werden von Robotern kommissioniert und zum Fahrzeug transportiert, um den Montagemitarbeitern die Arbeit zu erleichtern und effizienter zu machen. Nach dem Durchlaufen dieses Abschnitts wird die Schale einem Wassertest unterzogen, um den richtigen Sitz von Türfüllungen, Glas und Dichtungen sicherzustellen. Es ist jetzt bereit, sich mit dem Chassis zu verbinden.

Kumpel

- 13 Auf dieser Produktionsstufe treffen der Fahrwerksmontageförderer und der Karosserierohbauförderer aufeinander. Wenn das Chassis den Karosserieförderer passiert, wird die Schale robotergesteuert von ihren Fördervorrichtungen gehoben und auf dem Fahrzeugrahmen platziert. Montagearbeiter, teils ebenerdig, teils in Arbeitsgruben unter dem Förderband, verschrauben den Wagenkasten mit dem Rahmen. Sobald die Paarung erfolgt ist, fährt das Auto weiter, um die letzten Verkleidungskomponenten, Batterie, Reifen, zu erhalten Frostschutzmittel und Benzin.

- 14 Das Fahrzeug kann nun gestartet werden. Von hier aus wird er zu einem Kontrollpunkt abseits der Linie gefahren, wo sein Motor überprüft, seine Lichter und Hupe überprüft, seine Reifen ausgewuchtet und sein Ladesystem überprüft wird. Alle in diesem Stadium entdeckten Mängel erfordern, dass das Auto zu einer zentralen Reparaturstelle gebracht wird, die sich normalerweise in der Nähe des Endes der Linie befindet. Eine Crew von erfahrenen Trouble-Shootern analysiert und repariert in dieser Phase alle Probleme. Wenn das Fahrzeug die Endprüfung besteht, erhält es ein Preisschild und wird zu einem Bereitstellungsplatz gefahren, wo es auf den Versand an seinen Bestimmungsort wartet.

Qualitätskontrolle

Alle Komponenten, die zum Automobil gehören, werden an anderen Standorten produziert. Dies bedeutet, dass die Tausenden von Einzelteilen, aus denen das Auto besteht, hergestellt, getestet, verpackt und an die Montagewerke geliefert werden müssen, oft noch am selben Tag, an dem sie verwendet werden. Dies erfordert nicht geringen Planungsaufwand. Um dies zu erreichen, verlangen die meisten Automobilhersteller, dass externe Teilelieferanten ihre Komponenten strengen Tests und Inspektionsaudits unterziehen, die denen ähnlich sind, die von den Montagewerken verwendet werden. Auf diese Weise können die Montagewerke voraussehen, dass die Produkte, die an ihren Wareneingangsrampen ankommen, Statistische Prozesskontrolle (SPC) . sind genehmigt und frei von Mängeln.

Sobald die Komponenten des Automobils im Automobilwerk zusammengebaut werden, können die Produktionskontrollspezialisten den Fortschritt jedes noch jungen Automobils anhand seiner Fahrgestellnummer (VIN), verfolgen am Anfang der Produktionslinie zugewiesen. In vielen modernen Montagewerken ist ein kleiner Funktransponder an Chassis und Bodenblech angebracht. Diese Sendeeinheit trägt die VIN-Informationen und überwacht ihren Fortschritt während des Montageprozesses. Zu wissen, welche Arbeitsgänge das Fahrzeug durchlaufen hat, wohin es fährt und wann es am nächsten Montageplatz ankommen soll, gibt dem Personal der Produktionsleitung die Möglichkeit, den Fertigungsablauf elektronisch zu steuern. Während des gesamten Montageprozesses verfolgen Qualitätsprüfstationen wichtige Informationen über die Integrität verschiedener Funktionskomponenten des Fahrzeugs.

Diese Idee stammt aus einem Wandel in der Ideologie der Qualitätskontrolle im Laufe der Jahre. Früher wurde die Qualitätskontrolle als Endkontrolle verstanden, bei der Mängel erst nach dem Bau des Fahrzeugs entdeckt werden sollten. Im Gegensatz dazu wird Qualität heute als ein Prozess verstanden, der direkt in die Konstruktion des Fahrzeugs sowie in den Montageprozess integriert ist. Auf diese Weise können Montagearbeiter das Förderband stoppen, wenn Arbeiter einen Defekt feststellen. Anschließend können Korrekturen vorgenommen oder Vorräte überprüft werden, um festzustellen, ob eine ganze Charge von Komponenten fehlerhaft ist. Fahrzeugrückrufe sind kostspielig und die Hersteller unternehmen alles, um die Unversehrtheit ihres Produkts zu gewährleisten, bevor es an den Kunden ausgeliefert wird. Nach der Montage des Fahrzeugs wird am Ende der Montagelinie ein Validierungsprozess durchgeführt, um Qualitätsaudits von den verschiedenen Inspektionspunkten während des gesamten Montageprozesses zu überprüfen. Dieses Abschlussaudit prüft, ob die Paneele richtig passen; Dynamik; Quietschen und Rasseln; funktionierende elektrische Komponenten; und Motor, Chassis und Achsvermessung. In vielen Montagewerken werden Fahrzeuge periodisch aus der Prüflinie gezogen und einem vollständigen Funktionstest unterzogen. Alle Anstrengungen werden heute unternommen, um sicherzustellen, dass Qualität und Zuverlässigkeit in das montierte Produkt einfließen.

Die Zukunft

Die Entwicklung des Elektroautos wird mehr auf innovative Solar- und Luftfahrttechnik sowie fortschrittliche Satelliten- und Radartechnologie als auf traditionelles Automobildesign und -bau zurückzuführen sein. Das Elektroauto hat keinen Motor, keine Abgasanlage, kein Getriebe, keinen Schalldämpfer, keinen Kühler oder keine Zündkerzen. Es wird weder Tuning-Ups noch – wirklich revolutionär – Benzin erfordern. Stattdessen wird seine Leistung von Wechselstrom-(AC)-Elektromotoren mit bürstenlosem Design geliefert, die sich mit bis zu 20.000 Umdrehungen/Minute drehen können. Die Batterien zum Antrieb dieser Motoren werden aus Hochleistungszellen stammen, die eine Leistung von mehr als 100 Kilowatt erzeugen können. Und im Gegensatz zu den Blei-Säure-Batterien der Vergangenheit und Gegenwart werden zukünftige Batterien umweltfreundlich und recycelbar sein. Integriert in das Bremssystem des Fahrzeugs wird ein Wechselrichter sein, der beim Loslassen des Gaspedals Gleichstrom wieder in das Batteriesystem umwandelt und so als Generator für das Batteriesystem auch bei langen Fahrten des Autos in die Zukunft agiert .

Die zunehmende Autonutzung und der zunehmende Widerstand gegen den Straßenbau haben unsere Autobahnsysteme sowohl überlastet als auch überholt. Aber neue elektronische Fahrzeugtechnologien, die es Autos ermöglichen, um den Stau herum zu navigieren und sogar selbst zu fahren, könnten bald möglich sein. Die Übertragung der Bedienung unserer Autos auf Computer würde bedeuten, dass sie Informationen über Staus auf der Straße sammeln und den schnellsten Weg zu ihrem angewiesenen Ziel finden und so den begrenzten Platz auf der Autobahn besser nutzen würden. Das Aufkommen des Elektroautos wird aufgrund einer seltenen Konvergenz von Umständen und Fähigkeiten kommen. Die wachsende Intoleranz gegenüber Umweltverschmutzung in Verbindung mit außergewöhnlichen technologischen Fortschritten wird das globale Verkehrsparadigma verändern, das uns in das 21. Jahrhundert führen wird.

Herstellungsprozess

- Posi-flate Doppelablassventilbaugruppe

- Was ist ein Montagewerk?

- Was ist ein Fließband?

- Autoteile erfordern Präzision

- Wagenhebersystem verstehen

- Arten von Automotoren

- Den Ventiltrieb eines Autos verstehen

- Kompressor in Automotoren verstehen

- Das Kraftstoffeinspritzsystem in Automotoren verstehen

- Ladesystem im Automotor verstehen