Anschauen

Hintergrund

Das älteste Mittel zur Zeitbestimmung ist die Beobachtung des Sonnenstandes am Himmel. Wenn die Sonne direkt über ihnen steht, ist es ungefähr 12:00 Uhr mittags. Eine etwas spätere Entwicklung, die weniger dem Ermessen des Einzelnen unterliegt, ist die Verwendung einer Sonnenuhr. Bei Tageslicht fällt Sonnenlicht auf einen vertikalen Stab, der in der Mitte eines kalibrierten Zifferblatts platziert ist, wodurch ein Schatten auf das Zifferblatt wirft und dem Leser eine relativ genaue Zeitanzeige ermöglicht wird.

Die Erfindung der mechanischen Uhr im 14. Jahrhundert war ein großer Fortschritt – sie bot eine präzisere und konsistentere Methode zur Zeitmessung. Die mechanische Uhr umfasst eine komplizierte Reihe von Rädern, Zahnrädern und Hebeln, die von fallenden Gewichten und mit einem Pendel (oder später einer aufgezogenen Feder) angetrieben werden. Diese Teile zusammen bewegten den oder die Zeiger auf einem Zifferblatt, um die Zeit anzuzeigen. Die Zugabe von Glockenschlägen oder Gongs zur vollen, halben und Viertelstunde folgte kurz darauf. Im 18. Jahrhundert gab es kleinere Uhren für den Haushalt, die im Gegensatz zu ihren Vorgängern verschlossen und in einem Gehäuse versiegelt wurden.

Je anspruchsvoller die Verarbeitung der beweglichen Teile, desto genauer war die Uhr. Von der Erfindung bis Mitte des 20. Jahrhunderts konzentrierte sich die Entwicklung der Uhrmacherei darauf, die beweglichen Teile so genau wie möglich zu machen. Entwicklungen in der Metalltechnologie und Miniaturisierung, die Schmierung von Kleinteilen und die Verwendung von natürlichen Saphiren (und dann künstlichen Saphiren) an den Stellen, die am meisten beansprucht wurden (dem juwelenbesetzten Uhrwerk), wurden zu integralen Bestandteilen der Uhrmacherwissenschaft. Bis zum Ende des 19. Jahrhunderts gab es kleine Taschenuhren mit einem Durchmesser von vielleicht zwei bis drei Zoll (fünf bis sieben Zentimetern). Mechanische Armbanduhren waren in den 1960er Jahren in den USA ein Alltagsgegenstand. Das zentrale Problem der Uhrmacher blieb jedoch das gleiche:Mechanische Teile verschleißen, werden ungenau und gehen kaputt.

In den Jahren unmittelbar nach dem Zweiten Weltkrieg führte das Interesse an der Atomphysik zur Entwicklung der Atomuhr. Radioaktive Materialien emittieren Partikel (zerfallen) mit einer bekannten, stetigen Rate. Die Teile einer mechanischen Uhr, die mit einer Ratsche die Zeit anzeigten, könnten durch ein Gerät ersetzt werden, das das Uhrwerk jedes Mal stimulierte, wenn ein Teilchen vom radioaktiven Element emittiert wurde. Atomuhren werden übrigens immer noch hergestellt und verkauft, und sie haben sich als durchweg genau erwiesen.

Mit der Entwicklung des Mikrochips in den 1970er und 1980er Jahren wurde ein neuer Uhrentyp erfunden. Armbanduhren, die Mikrochip-Technologie mit Quarzkristallen kombinierten, wurden zum Standard; Heutzutage werden nur wenige Armbanduhren ohne Quarz hergestellt. Der Mikrochip wird verwendet, um kontinuierlich Signale an das Zifferblatt der Uhr zu senden. Da es sich nicht um ein mechanisches Gerät mit beweglichen Teilen handelt, verschleißt es nicht.

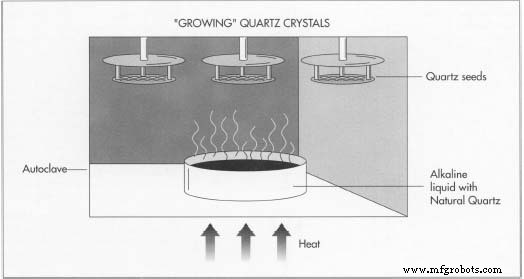

Die Verwendung von Quarz in Uhren nutzt eine seit langem bekannte Art von Elektrizität, die als Piezoelektrizität bekannt ist. Piezoelektrizität ist der Strom, der von oder durch ein Quarzstück fließt, wenn der Quarz unter elektrischem und/oder mechanischem Druck (Piezo kommt vom griechischen Verb und bedeutet "drücken"). Eine Quarzuhr nutzt die Elektrizität eines Quarzstücks, das der Elektrizität einer Batterie ausgesetzt ist senden  Das Herz einer Quarzuhr ist ein winziger Quarzsplitter. In natürlicher Form wird Quarz zunächst in einen riesigen Kessel oder Autoklaven gefüllt. An der Oberseite des Autoklaven hängen Kristallkeime oder winzige Quarzpartikel mit der gewünschten kristallinen Struktur. Ein alkalisches Material wird in den Boden des Autoklaven gepumpt, und der Autoklav wird auf eine hohe Temperatur erhitzt, wobei der Quarz in der heißen alkalischen Flüssigkeit gelöst, verdampft und auf den Samen abgeschieden wird. Nach etwa 75 Tagen kann die Kammer geöffnet und die neu gewachsenen Quarzkristalle entnommen und in die richtigen Proportionen geschnitten werden. eine regelmäßige, zählbare Reihe von Signalen (Schwingungen) an einen oder mehrere Mikrochips. (Im Gegensatz dazu nutzen elektrische Wanduhren die Regelmäßigkeit des Wandstroms, um die Zeit zu verfolgen.)

Das Herz einer Quarzuhr ist ein winziger Quarzsplitter. In natürlicher Form wird Quarz zunächst in einen riesigen Kessel oder Autoklaven gefüllt. An der Oberseite des Autoklaven hängen Kristallkeime oder winzige Quarzpartikel mit der gewünschten kristallinen Struktur. Ein alkalisches Material wird in den Boden des Autoklaven gepumpt, und der Autoklav wird auf eine hohe Temperatur erhitzt, wobei der Quarz in der heißen alkalischen Flüssigkeit gelöst, verdampft und auf den Samen abgeschieden wird. Nach etwa 75 Tagen kann die Kammer geöffnet und die neu gewachsenen Quarzkristalle entnommen und in die richtigen Proportionen geschnitten werden. eine regelmäßige, zählbare Reihe von Signalen (Schwingungen) an einen oder mehrere Mikrochips. (Im Gegensatz dazu nutzen elektrische Wanduhren die Regelmäßigkeit des Wandstroms, um die Zeit zu verfolgen.)

Die genauesten Quarzuhren sind diejenigen, bei denen die Zeit in einer elektronisch gesteuerten Digitalanzeige angezeigt wird, die über eine Leuchtdiode (LED) erzeugt wird oder eine Flüssigkristallanzeige (LCD). Es ist natürlich möglich, dass der Mikroprozessor seine Signale an mechanische Geräte sendet, die die Zeiger auf dem Zifferblatt bewegen und eine analoge Anzeige erzeugen. Da die Zeiger jedoch mechanisch über einen als Räderwerk bezeichneten Teil der Uhr bedient werden, sind analoge Uhren in der Regel nicht so genau wie digitale und unterliegen einem Verschleiß. Beide Arten von Uhren erreichen eine enorme Genauigkeit, wobei Digitaluhren in der Regel innerhalb von drei Sekunden pro Monat genau sind.

Rohstoffe

Elektronische Uhren verwenden viele der modernsten verfügbaren Materialien, darunter Kunststoffe und legierte Metalle. Gehäuse können entweder aus Kunststoff oder Metall bestehen; Uhren mit Metallgehäuse haben oft einen Edelstahl Unterstützung. Mikrochips bestehen typischerweise aus Silizium, während LEDs normalerweise aus Galliumarsenid, Galliumphosphid oder Galliumarsenidphosphid bestehen. LCDs bestehen aus Flüssigkristallen, die zwischen Glasstücken eingebettet sind. Elektrische Kontakte zwischen den Teilen bestehen normalerweise aus einer kleinen Menge Gold (oder sind vergoldet); Gold ist ein nahezu idealer elektrischer Leiter und kann in sehr kleinen Mengen erfolgreich eingesetzt werden.

Der Herstellungsprozess

Prozess

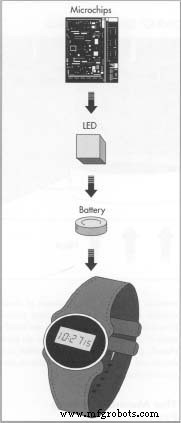

Dieser Abschnitt konzentriert sich auf Quarz-Digitaluhren mit LED-Anzeigen. Obwohl die Montage solcher Uhren sorgfältig und methodisch erfolgen muss, liegen die wichtigsten Aspekte des Herstellungsprozesses in der Herstellung der Komponenten.

Quarz

- 1 Das Herz einer Quarzuhr ist ein winziger Quarzsplitter. Der synthetisch hergestellte Quarz wird vom Hersteller mit einer Diamantsäge geschnitten und an den Uhrmacher zur Verwendung geliefert. Die Herstellung von „gewachsenem“ Quarz ist ein kritischer Schritt in diesem Prozess.

Quarz wird in natürlicher Form zunächst in einen riesigen Kessel oder Autoklaven gefüllt (das gleiche Gerät, das Ärzte und Zahnärzte zum Sterilisieren von Instrumenten verwenden). Oben am Autoklaven hängen Samen oder winzige Quarzpartikel

Bei der Uhrenmontage wird der gesamte Satz aus Quarz und Mikrochips auf eine Platine gesetzt. Außerdem ist eine Batterie verbaut, die Strom für den Quarz erzeugt und den Strom für das LED-Display liefert. mit der gewünschten Kristallstruktur. Ein alkalisches Material wird in den Boden des Autoklaven gepumpt und der Autoklav wird auf eine Temperatur von ungefähr 750 Grad Fahrenheit (400 Grad Celsius) erhitzt. Der natürliche Quarz löst sich in der heißen alkalischen Flüssigkeit auf, verdunstet und lagert sich auf den Samen ab. Bei seiner Ablagerung folgt es dem Muster der kristallinen Struktur der Keime. Nach etwa 75 Tagen kann die Kammer geöffnet und die neu gewachsenen Quarzkristalle entnommen und in die richtigen Proportionen geschnitten werden. Unterschiedliche Winkel und Dicken im Schnitt führen zu vorhersehbaren Oszillationsraten. Die gewünschte Schwingfrequenz für Quarz in Armbanduhren beträgt 100.000 Megahertz oder 100.000 Schwingungen pro Sekunde.

Bei der Uhrenmontage wird der gesamte Satz aus Quarz und Mikrochips auf eine Platine gesetzt. Außerdem ist eine Batterie verbaut, die Strom für den Quarz erzeugt und den Strom für das LED-Display liefert. mit der gewünschten Kristallstruktur. Ein alkalisches Material wird in den Boden des Autoklaven gepumpt und der Autoklav wird auf eine Temperatur von ungefähr 750 Grad Fahrenheit (400 Grad Celsius) erhitzt. Der natürliche Quarz löst sich in der heißen alkalischen Flüssigkeit auf, verdunstet und lagert sich auf den Samen ab. Bei seiner Ablagerung folgt es dem Muster der kristallinen Struktur der Keime. Nach etwa 75 Tagen kann die Kammer geöffnet und die neu gewachsenen Quarzkristalle entnommen und in die richtigen Proportionen geschnitten werden. Unterschiedliche Winkel und Dicken im Schnitt führen zu vorhersehbaren Oszillationsraten. Die gewünschte Schwingfrequenz für Quarz in Armbanduhren beträgt 100.000 Megahertz oder 100.000 Schwingungen pro Sekunde. - 2 Um am effektivsten zu arbeiten, muss das Quarzstück in einer Vakuumkammer der einen oder anderen Art versiegelt werden. Am häufigsten wird der Quarz in eine Art Kapsel gelegt, an deren beiden Enden Drähte angebracht sind, damit die Kapsel gelötet oder auf andere Weise mit einer Leiterplatte verbunden werden kann.

Der Mikrochip

- 3 Die von einer Batterie durch den Quarz erzeugten elektronischen Leitungen (die Schwingungen erzeugen) gehen zu einem Mikrochip, der als "Frequenzteiler-Schaltung" dient. Die Mikrochip-Herstellung erfolgt ebenso wie der Quarz durch den Zulieferer des Uhrenherstellers. Ein umfangreicher und komplexer Prozess zur Herstellung von Mikrochips beinhaltet das chemische und/oder Röntgenätzen einer mikroskopischen elektronischen Schaltung auf einem winzigen Stück Siliziumdioxid.

- 4 Die Oszillationsrate von vielleicht 100.000 Schwingungen/Sekunde wird auf 1 oder 60 oder eine andere handlichere Anzahl von Schwingungen reduziert. Das neue Schwingungsmuster wird dann an einen anderen Mikrochip gesendet, der als "Zähler-Decoder-Treiber" fungiert. Dieser Chip wird tatsächlich die Schwingungen zählen, die er empfängt. Bei sechzig Schwingungen pro Sekunde ändert der Chip jede Sekunde die Anzeige einer LED. Nach 3.600 Schwingungen (60 x 60) weist der Zähler die LED an, den Messwert für Minuten zu ändern. Und nach 60 x 60 x 60 Schwingungen (216.000) ändert der Zähler den Stundenwert.

Montage

- 5 Der gesamte Satz aus Kristall und Mikrochips wird auf eine Platine gesetzt. Die Platine enthält einen Platz für die Batterie, die den Quarzkristall mit Strom versorgt und die LED-Anzeige mit Strom versorgt. Im Allgemeinen befindet sich der Platz für den Akku auf der Außenseite der Oberfläche, die der Rückseite des Gehäuses zugewandt ist. Die Batterie kann ausgetauscht werden, indem man die Rückseite der Uhr entfernt, die alte ausschüttet und die neue Batterie einlegt.

- 6 Der Mechanismus zum Einstellen der Uhr wird dann angeschlossen. Dieser Mechanismus umfasst zwei Stifte, die über das Gehäuse der Uhr hinausragen. Ein Pin teilt der Zählerschaltung mit, welcher Messwert zurückgesetzt werden soll – Sekunden, Minuten oder Stunden. Der zweite Stift wird mehrmals gedrückt, um die Anzeige auf den gewünschten Wert zu bringen.

- 7 Anschließend wird die gesamte Platine zusammen mit einer Batterie in einem Gehäuse verschlossen und eine Handschlaufe angebracht.

Zusätzliche Watch-Funktionen

Da die Mikrochips in einer Quarzuhr in der Lage sind, große Informationsmengen zu speichern, ist es aus technischer Sicht ohne große Schwierigkeiten möglich, einer Uhr weitere Funktionen hinzuzufügen. Ein zusätzlicher Druckknopf am Gehäuse, der mit dem Zählerkreis verbunden ist, kann Alarme, Gezeiteninformationen und mehr anzeigen. Ebenso einfach lässt sich der Mikrochip so programmieren, dass er die Uhr per Knopfdruck um einen definierten Betrag vor- oder zurückstellt, sodass ein Besitzer die Uhrzeit in einer anderen Zeitzone bestimmen kann oder vielleicht zwei, drei oder mehr Zeitzonenzeiten hat nacheinander angezeigt.

Qualitätskontrolle

Alle Komponenten elektronischer Uhren werden unter einem strengen Qualitätskontrollsystem hergestellt. Quarzkristalle zum Beispiel werden auf ihre Frequenzen getestet, bevor sie in einer Uhr verwendet werden. Mikrochips müssen in einer "Reinraum"-Umgebung mit speziell gefilterter Luft hergestellt werden, da selbst kleinste Staubpartikel einen Chip unbrauchbar machen können. Mikrochips werden sorgfältig untersucht und vor dem Gebrauch auf ihre Genauigkeit getestet.

Nachdem eine Uhr hergestellt wurde, wird sie erneut getestet, bevor sie auf den Markt kommt. Neben der Genauigkeit der Zeitmessung wird sie auch einem Falltest unterzogen, bei dem sie nach einem Fallenlassen und anderen Missbrauch weiterhin einwandfrei funktionieren muss; ein Temperaturtest; und ein Wassertest. Während ein Uhrmacher mit angemessenen Tests und Nachweisen behaupten kann, dass eine Uhr bei bestimmten, bekannten Spezifikationen "wasserdicht" ist, ist es ungenau zu sagen, dass eine Uhr "wasserdicht" ist, da diese Bezeichnung ohne besondere Spezifikation bedeutungslos ist.

Große Uhrenhersteller stellen alle ihre Komponenten selbst her und stellen so sicher, dass die Produktqualitätsstandards zum frühesten Zeitpunkt im Herstellungsprozess eingehalten werden.

Die Zukunft

Da die heutigen elektronischen Uhren vom Design her so genau sind, ist Genauigkeit nicht das einzige Ziel, das ein Uhrenhersteller anstrebt. Zukünftige Produktänderungen werden andere Technologien aus anderen Bereichen nutzen, wie zum Beispiel das Hinzufügen einer Taschenrechnerfunktion zu einer Uhr oder sogar das Hinzufügen eines Funksenders, der ein rückverfolgbares Signal senden kann, wenn der Träger verloren geht oder in Schwierigkeiten ist.

Herstellungsprozess