Zirkonium

Hintergrund

Zirkonium, das Symbol Zr im Periodensystem, ist ein Metall, das am häufigsten in dem Silikatmineral Zirkonsilikat und dem Oxidmineral Baddeleyit gefunden und daraus gewonnen wird. In seinen verschiedenen zusammengesetzten Formen ist das grauweiße Zirkonium das neunzehnthäufigste Element in der Erdkruste, wo es weitaus häufiger vorkommt als Kupfer und Blei. Es gehört zur Familie der Titanmetalle, einer Gruppe, zu der auch Titan und Hafnium gehören und die in der Industrie wegen ihrer guten elektrischen Leitfähigkeit sowie ihrer Neigung zur Bildung von Metallsalzen bevorzugt wird. Da es in vielen Elektronenkonfigurationen und physikalischen Zuständen stabil ist, kann Zirkonium zu vielen Produkten verarbeitet werden. Seit den 1940er Jahren liegen seine wichtigsten Anwendungen jedoch in verschiedenen strukturellen Komponenten von Kernreaktoren.

Zirkonium wurde vom deutschen Chemiker Martin Heinrich Klaproth entdeckt, der 1789 erstmals ein Oxid des Minerals Zirkon isolierte. Das erste Metallpulver wurde 1824 von dem schwedischen Chemiker Jons J. Berzelius hergestellt. Die Formen des Metalls, die im 19. Jahrhundert isoliert werden konnten, waren jedoch unrein und damit sehr spröde. Die früheste Methode zur Reinigung brauchbarer Mengen des Metalls wurde 1925 von den niederländischen Chemikern Anton E. van Arkel und J. H. de Boer entwickelt, die ein thermisches Jodid-Verfahren erfanden, mit dem sie Zirkoniumtetrajodid thermisch zersetzten. Der Nachteil der Methode von van Arkel und de Boer waren die Kosten, aber zwanzig Jahre später erfand William Justin Kroll aus Luxemburg ein billigeres Verfahren, bei dem Magnesium zum Abbau von Zirkoniumtetrachlorid verwendet wurde. Dieses relativ kostengünstige Verfahren erzeugte Zirkonium in Mengen, die groß und rein genug für die industrielle Verwendung waren.

Seit Krolls Durchbruch ist Zirkonium zu einem wichtigen Element in mehreren Industrien geworden:Stahl, Eisen und Kernkraft. Es wird in der Stahlindustrie verwendet, um Stickstoff und Schwefel aus Eisen zu entfernen und dadurch die metallurgische Qualität des Stahls zu verbessern. Wenn es Eisen zugesetzt wird, um eine Legierung zu erzeugen, verbessert Zirkonium die Bearbeitbarkeit, Zähigkeit und Duktilität von Eisen. Andere übliche industrielle Anwendungen von Zirkonium umfassen die Herstellung von Blitzlichtlampen und chirurgischen Geräten sowie das Gerben von Leder.

Obwohl es für viele verschiedene industrielle Anwendungen geeignet ist, wird der größte Teil des heute hergestellten Zirkoniums in wassergekühlten Kernreaktoren verwendet. Zirkonium hat starke Korrosionsbeständigkeitseigenschaften sowie die Fähigkeit, Spaltfragmente und Neutronen einzuschließen, so dass thermische oder langsame Neutronen nicht absorbiert und verschwendet werden, wodurch die Effizienz des Kernreaktors verbessert wird. Tatsächlich wurden etwa 90 Prozent des 1989 produzierten Zirkoniums in Kernreaktoren verwendet, entweder in Brennstoffbehältern oder Kernprodukthüllen.

Rohstoffe

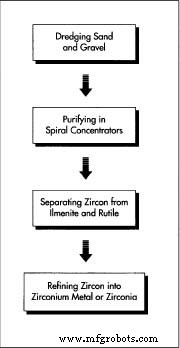

Von den beiden Mineralformen, in denen Zirkonium vorkommt, ist Zirkon die weitaus wichtigere Quelle. Zirkon kommt hauptsächlich in magmatischen Gesteinen vor und kommt auch in Kies und Sand vor, die als magmatische Gesteinserosionen produziert werden. In dieser Form wird es oft mit Kieselsäure, Ilmenit und Rutil vermischt. Der überwiegende Teil des heute in der Industrie verwendeten Zirkons stammt aus diesen Sand- und Kiesvorkommen, aus denen das reinste Zirkon gewonnen und für die Verwendung als Zirkoniummetalle veredelt wird. Weniger reine Ablagerungen werden in Form von stabilisiertem Zirkonoxid für feuerfeste und keramische Produkte verwendet. Die größten Zirkonminen der Welt befinden sich in Australien, Südafrika,  Der zirkonhaltige Sand und Kies werden in der Regel von einem schwimmenden Bagger mit einer großen Dampfschaufel aus Küstengewässern gesammelt auf einem schwimmenden Lastkahn. Nachdem die Schaufel Kies und Sand aufgenommen hat, werden diese mittels Spiralkonzentratoren gereinigt und anschließend durch magnetische und elektrostatische Abscheider von unerwünschtem Material befreit.

Der zirkonhaltige Sand und Kies werden in der Regel von einem schwimmenden Bagger mit einer großen Dampfschaufel aus Küstengewässern gesammelt auf einem schwimmenden Lastkahn. Nachdem die Schaufel Kies und Sand aufgenommen hat, werden diese mittels Spiralkonzentratoren gereinigt und anschließend durch magnetische und elektrostatische Abscheider von unerwünschtem Material befreit.

Endprodukthersteller von Zirkon veredeln das nahezu reine Zirkon weiter zu Zirkon, indem das Metall mit Chlor gereinigt und anschließend gesintert (erwärmt) wird, bis es für den industriellen Einsatz ausreichend bearbeitbar ist. Weniger reines Zirkon wird zu Zirkonoxid, einem Zirkonoxid, durch Verschmelzen des Zirkons mit Koks, Eisenbohrungen und Kalk verarbeitet, bis das Siliziumdioxid zu Silizium reduziert wird, das mit dem Eisen legiert. und den Vereinigten Staaten, aber auch in Brasilien, China, Indien, Russland, Italien, Norwegen, Thailand, Madagaskar und Kanada gibt es reiche Betten. Wie Zirkon wird Baddeleyit aus Sand- und Kiesvorkommen gewonnen. Im Gegensatz zu Zirkon enthalten kommerziell brauchbare Baddeleyit-Lagerstätten relativ hohe Konzentrationen an Zirkonoxid, und Baddeleyit kann somit ohne Raffination verwendet werden. Das Mineral ist jedoch viel seltener als Zirkon und kommt nur in Brasilien und Florida in nennenswerten Mengen vor.

Extraktion und Raffination

Zirkon extrahieren

- 1 Der Sand und Kies, der Zirkon mit Silikat, Ilmenit und Rutil vermischt enthält, wird normalerweise von einem schwimmenden Bagger, einer großen Dampfschaufel, die auf einem schwimmenden Lastkahn montiert ist, aus Küstengewässern gesammelt. Nachdem die Schaufel Kies und Sand aufgenommen hat, werden diese mittels Spiralkonzentratoren gereinigt, die nach Dichte separieren. Ilmenit und Rutil werden dann durch magnetische und elektrostatische Abscheider entfernt. Die reinsten Zirkonkonzentrate werden an Endprodukthersteller geliefert, um in der Metallproduktion verwendet zu werden, während weniger reine Konzentrationen für feuerfeste Materialien verwendet werden.

Veredelung von Zirkon

- 2 Endprodukthersteller von Zirkon veredeln das nahezu reine Zirkon weiter zu Zirkon, indem das Metall mit einem Reduktionsmittel (normalerweise Chlor) gereinigt und anschließend gesintert (erwärmt) wird, bis es für den industriellen Einsatz ausreichend duktil – bearbeitbar – wird. Für Laboranwendungen im kleinen Maßstab kann Zirkoniummetall durch eine chemische Reaktion hergestellt werden, bei der Chlorid verwendet wird, um das Zirkon zu reduzieren.

- 3 Aus dem weniger reinen Zirkon wird Zirkonoxid, ein Zirkonoxid, durch Verschmelzen des Zirkons mit Koks, Eisenbohrungen und Kalk, bis das Siliziumdioxid zu Silizium reduziert wird, das mit dem Eisen legiert. Das Zirkonoxid wird dann durch Erhitzen auf etwa 3.095 Grad Fahrenheit (1.700 Grad Celsius) stabilisiert, wobei Kalk und Magnesiumoxid insgesamt etwa fünf Prozent zugesetzt werden.

Veredelung von Baddeleyit

- 4 Wie oben erwähnt, enthält Baddeleyit relativ hohe, reine Konzentrationen von Zirkoniumoxid, die ohne Filterung oder Reinigung verwendet werden können. Der einzige bei Baddeleyit verwendete Raffinationsprozess besteht darin, den Kies oder Sand zu einem Pulver zu mahlen und das Pulver mit unterschiedlich großen Sieben zu klassieren. Das gesamte aus Baddeleyit gewonnene Zirkonoxid wird für Feuerfestmaterialien und zunehmend auch für Hochleistungskeramiken verwendet.

Qualitätskontrolle

Die bei der Herstellung von Zirkoniummetall implementierten Qualitätskontrollen sind typische Methoden der statistischen Prozesskontrolle (SPC), die in den meisten Metallproduktionen verwendet werden. Diese beinhalten die Verfolgung und Kontrolle spezifischer Variablen, die durch die Endproduktanforderungen bestimmt werden. Alle Zirkoniummetalle, die für Nuklearanwendungen hergestellt werden, unterliegen strengen staatlichen Qualitätskontrollen. Diese Kontrollen stellen sicher, dass das für die Verwendung in einem Kernkraftwerk hergestellte Zirkonium korrekt verarbeitet wurde und ermöglichen auch eine Rechenschaftspflicht:Die Verarbeitung wird verfolgt, sodass sie bis zu jedem einzelnen Schritt und Ort zurückverfolgt werden kann.

Qualitätskontrollmethoden für Zirkonium in Feuerfestanwendungen konzentrieren sich ebenfalls auf SPC. In der Feuerfestindustrie muss jedoch auch festgestellt werden, an welchem Strand (und sogar in welchem Teil des Strandes) das Zirkoniummineral gewonnen wurde. Hersteller müssen genau wissen, woher das Zirkonium stammt, da jede Quelle leicht unterschiedliche Spurenelemente enthält und unterschiedliche Spurenelemente das Endprodukt beeinflussen können.

Nebenprodukte/Abfälle

Silikat, Ilmenit und Rutil – alle Nebenprodukte des Zirkon-Raffinierungsprozesses – werden in der Regel an der Extraktionsstelle in das Wasser zurückgekippt. Diese Elemente bilden typischen Strandsand und sind in keiner Weise umweltschädlich. Magnesiumchlorid, das einzige andere nennenswerte Nebenprodukt der Zirkoniumherstellung, entsteht aus der Reduktion des Zirkons mit Chlor im Raffinationsprozess und wird typischerweise an Magnesiumraffinerien verkauft. Bei der Baddeleyit-Raffinierung entstehen keine Nebenprodukte oder Abfälle.

Die Zukunft

Viele glauben, dass die Zukunft von Zirkonium in seiner Verwendung als fortschrittliche Keramik liegt. Hochleistungskeramiken – auch „feine“, „neue“, „Hightech“- oder „Hochleistungskeramiken“ genannt – werden im Allgemeinen als Komponenten in Verarbeitungsgeräten, Geräten oder Maschinen verwendet, da sie viele Funktionen besser erfüllen können als konkurrierende Metalle oder Polymere. Zirkonium ist ziemlich hart, leitet die Wärme nicht gut und ist relativ inert (d. h. es reagiert nicht leicht mit anderen Elementen), alles ausgezeichnete Eigenschaften für fortschrittliche Keramiken. Zirkonoxid, als Keramik hergestellt, kann zur Herstellung von Tiegeln zum Schmelzen von Metallen, Gasturbinen, Auskleidungen für Düsen- und Raketenmotorrohre, Widerstandsöfen, Ultrahochfrequenzöfen und feuerfesten Materialien wie der Verkleidung eines Hochtemperaturofens verwendet werden Mauer.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Die Verwendung von Zirkonium in Kernreaktoren

- Titan-Zirkonium-Molybdän (TZM) gebeiztes Blech