DIY Stiftplotter mit automatischem Werkzeugwechsler | CNC-Zeichenmaschine

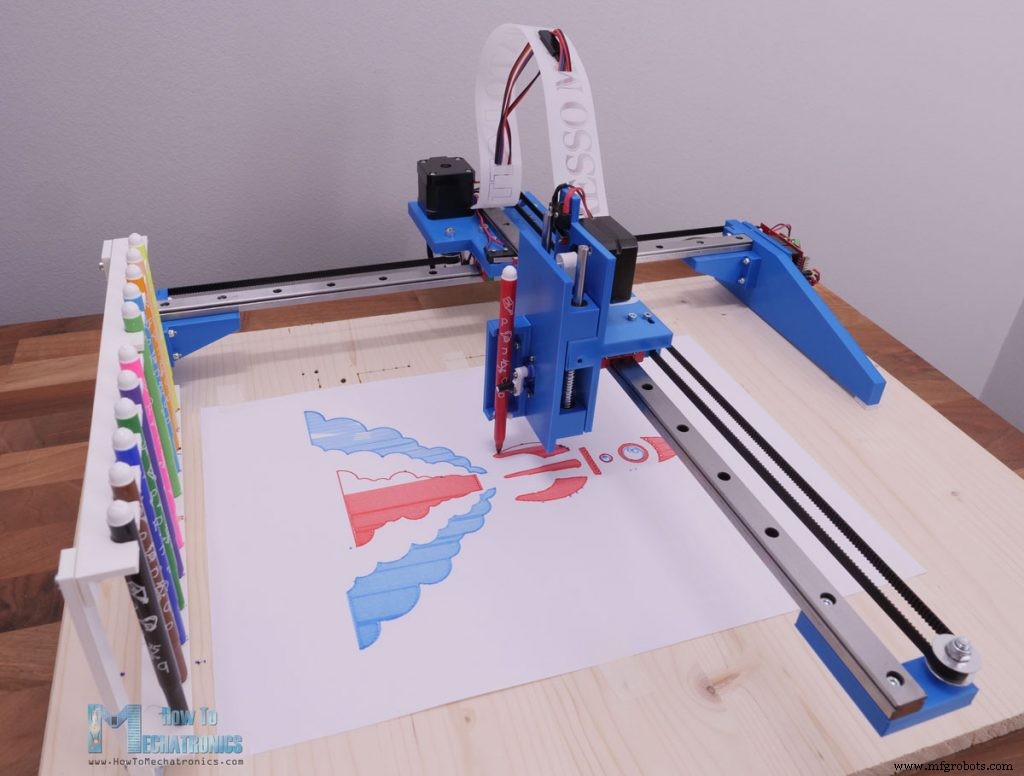

In diesem Tutorial zeige ich Ihnen, wie ich einen CNC-Stiftplotter oder eine Zeichenmaschine gebaut habe, aber mit einer coolen Funktion und dem automatischen Werkzeugwechsel. Mit anderen Worten, die Maschine wird in der Lage sein, die Farben automatisch zu ändern, und wir können damit wirklich coole Sachen zeichnen.

Sie können sich das folgende Video ansehen oder das schriftliche Tutorial unten lesen.

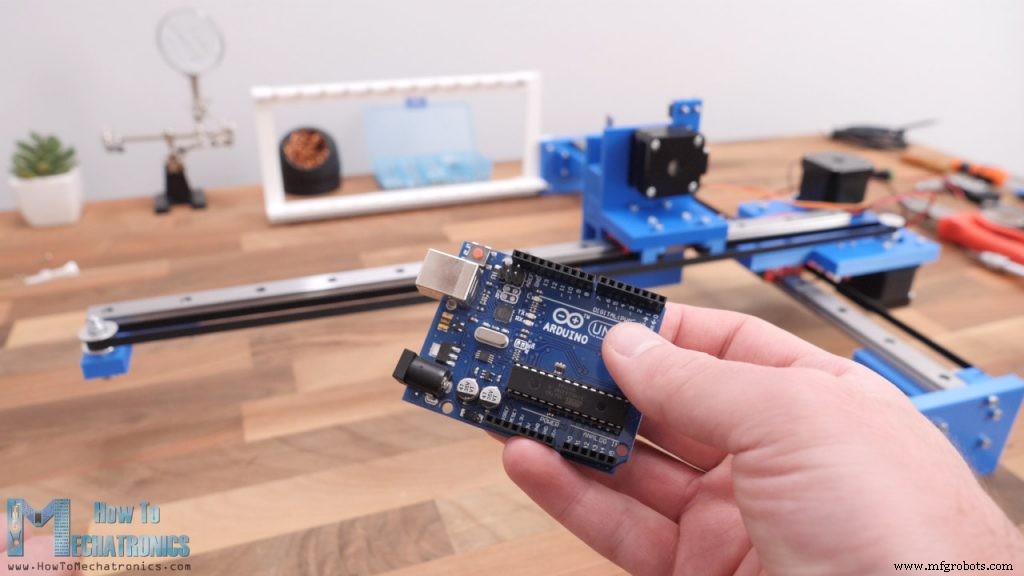

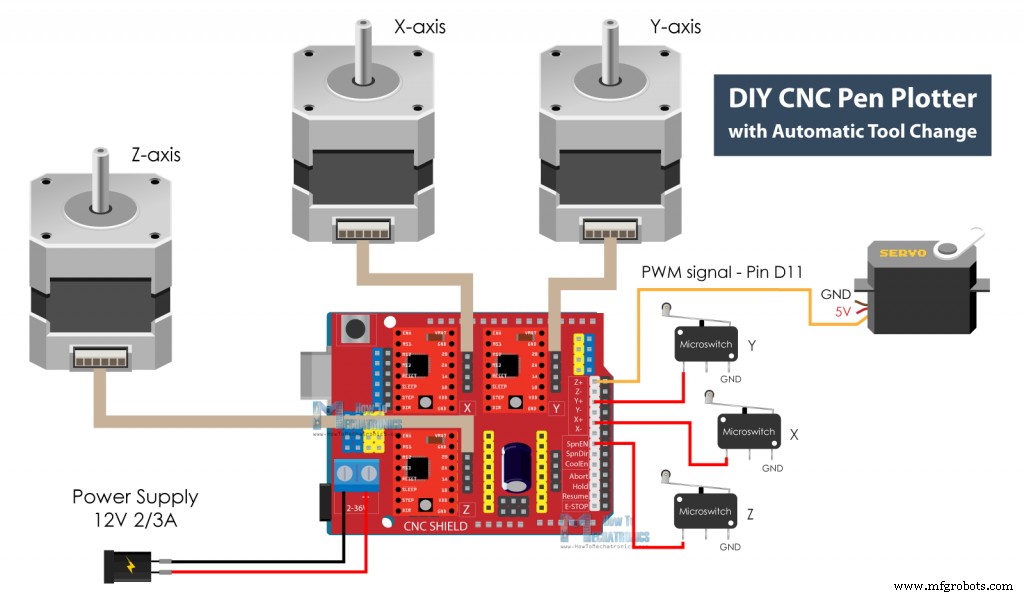

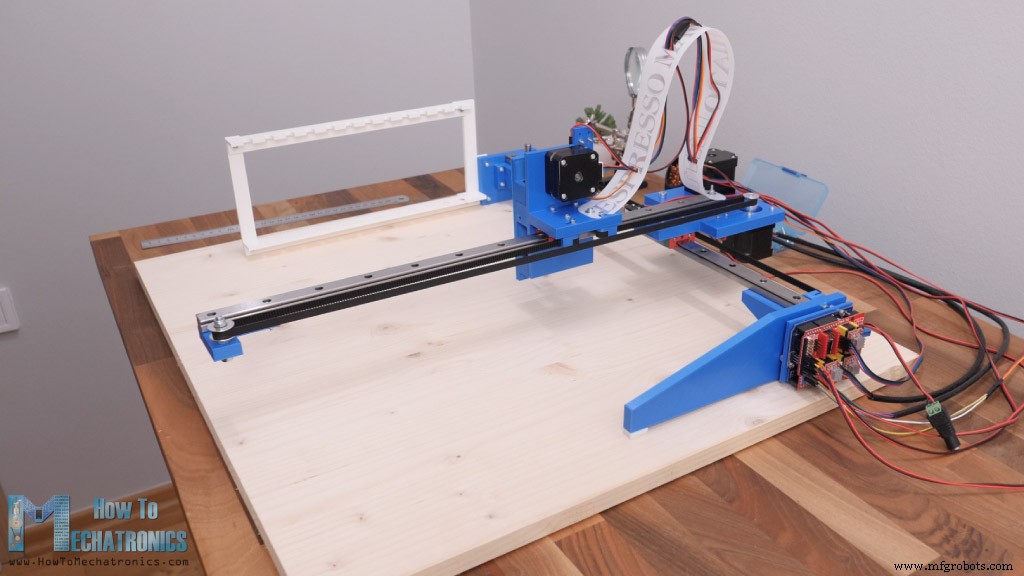

Die Konstruktion der Maschine basiert auf meiner DIY-CNC-Lasergravurmaschine aus meinem vorherigen Video, bei der das Ziel darin bestand, die einfachste CNC-Maschine mit einem Minimum an Teilen möglich zu machen. Es verwendet 3 NEMA 17-Schrittmotoren für die X-, Y- und Z-Achsenbewegung und ein kleines Servo für den Greifer. Das Gehirn dieser CNC-Stiftplottermaschine ist ein Arduino UNO-Board in Kombination mit einem CNC-Schild und drei A4988-Schritttreibern.

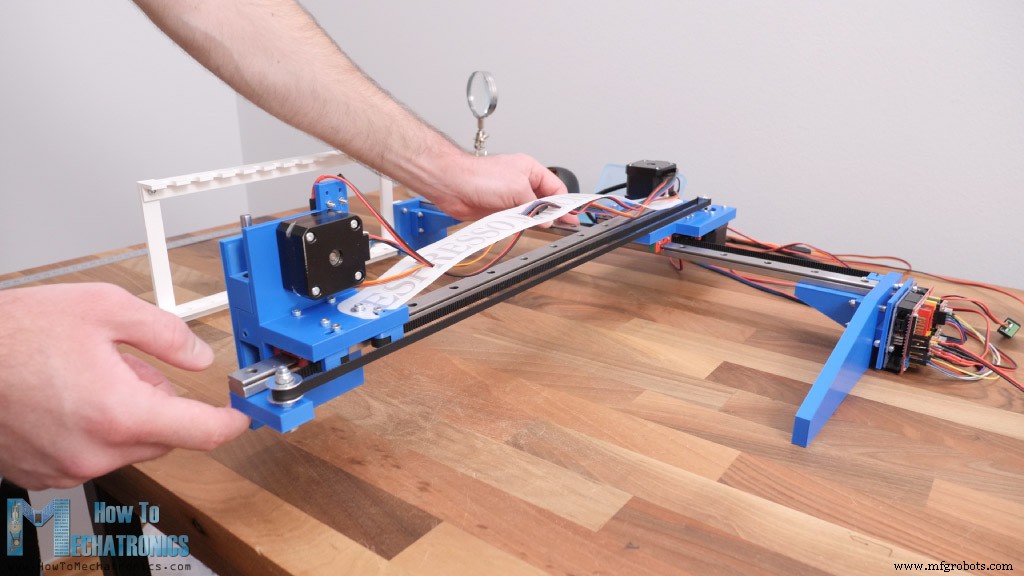

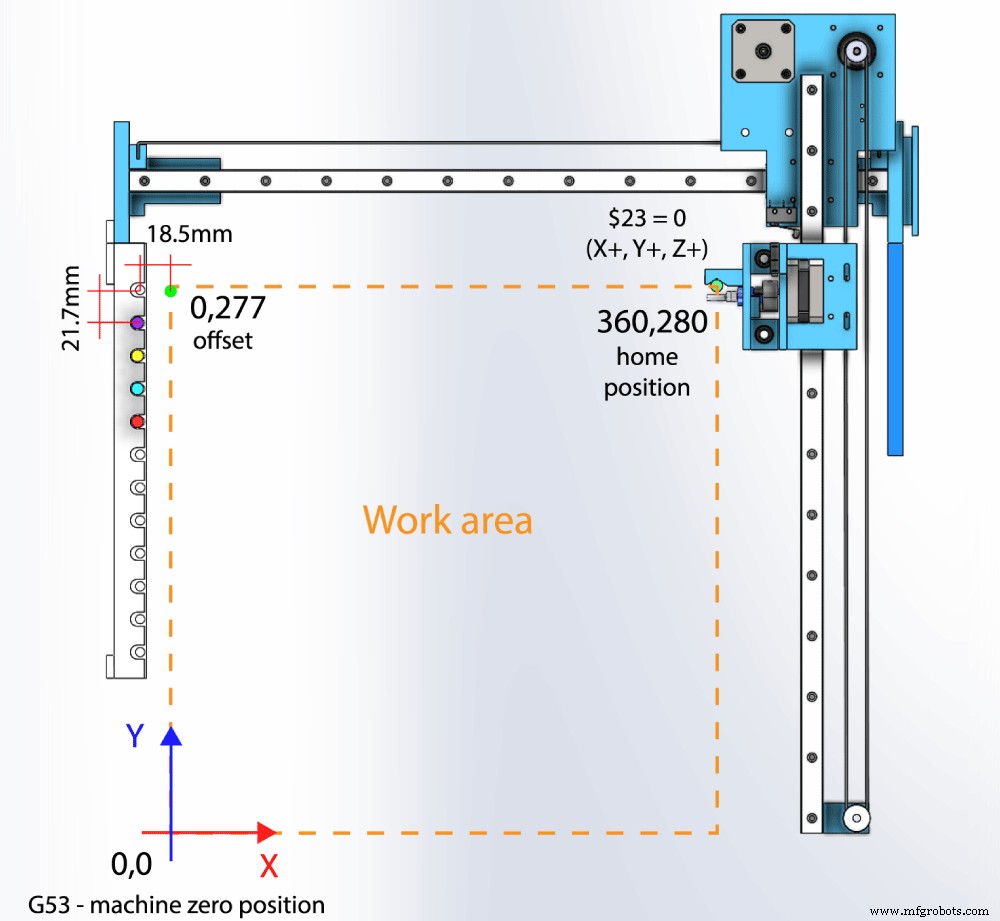

Der ziemlich große Arbeitsbereich von 360 x 280 mm und die Detailgenauigkeit, die dieser Stiftplotter ausgeben kann, sind meiner Meinung nach auch ziemlich beeindruckend. Ich war tatsächlich überrascht, wie gut und präzise die Zeichnungen geworden sind, besonders die, bei denen ich einen 0,6-mm-Gelstift verwendet habe.

Trotzdem erkläre ich Ihnen jetzt alles, was Sie über den Bau einer solchen Zeichenmaschine wissen müssen, einschließlich der Konstruktion, des Anschlusses der Elektronik, der zu verwendenden Firmware und Software und der Generierung von G-Code dafür.

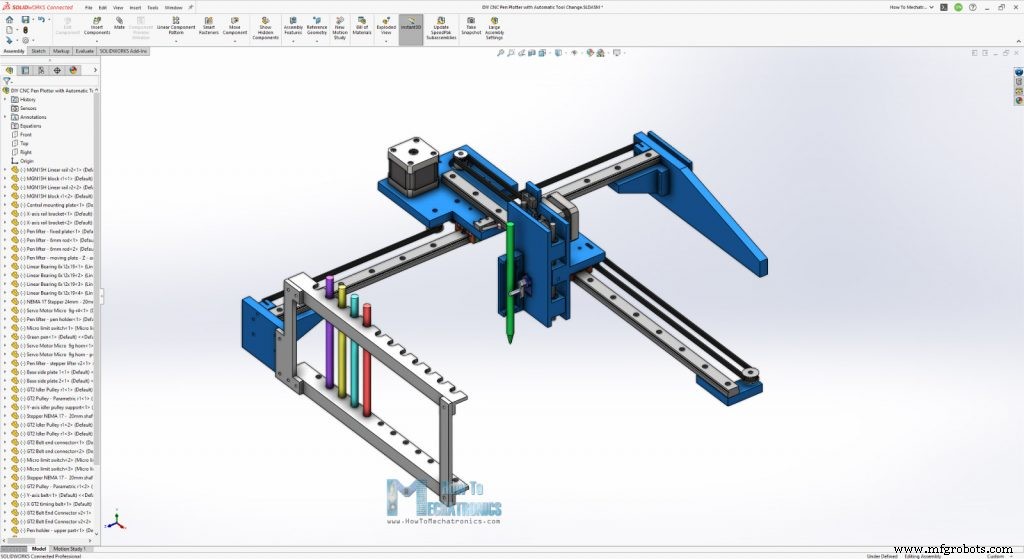

Schauen wir uns zunächst das Design dieser CNC-Maschine an. Wie ich bereits erwähnt habe, basiert diese Maschine auf dem Design meiner vorherigen CNC-Lasergravurmaschine, bei der das Ziel darin bestand, eine sehr einfache CNC mit minimalen Teilen zu ermöglichen.

Die beiden Hauptkomponenten sind die Linearschienen MGN15H mit den passenden Nutensteinen. Die Bewegung für die X- und die Y-Achse wird durch zwei GT2-Riemen und einige GT2-Riemenscheiben bereitgestellt. Was die Z-Achse betrifft, haben wir eine einfache Hin- und Herbewegung, bei der das bewegliche Teil auf zwei 6-mm-Linearstangen und geeigneten Linearlagern auf und ab gleitet. Zum Greifen des Stiftes wird ein kleines Hobby-Servo verwendet.

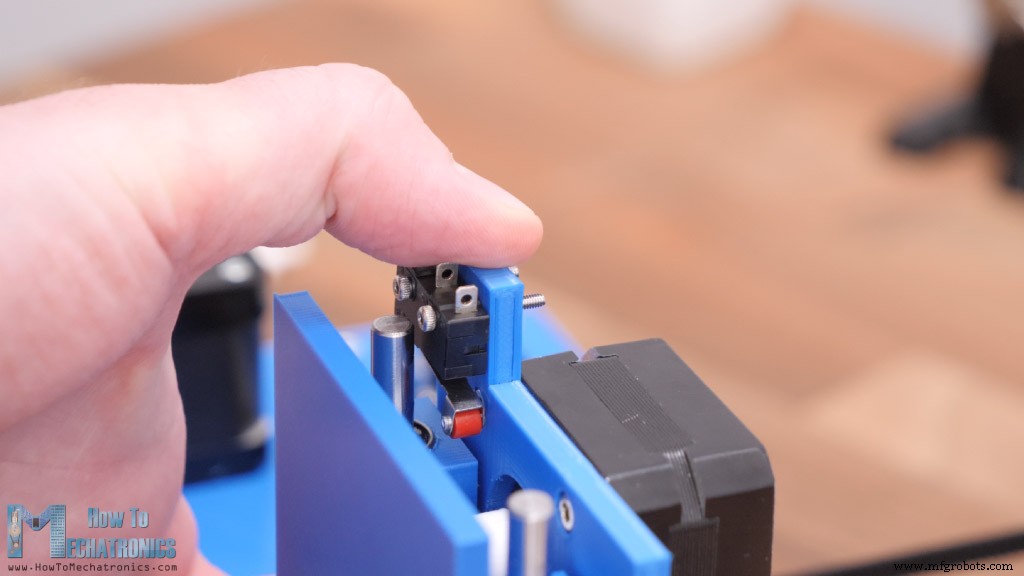

Ein Homing-Vorgang ist für diesen Stiftplotter unerlässlich, da die Stifthalter eine bestimmte feste Position haben, sodass die Maschine einen Startpunkt haben muss. Daher müssen wir für jede Achse einen Endschalter haben.

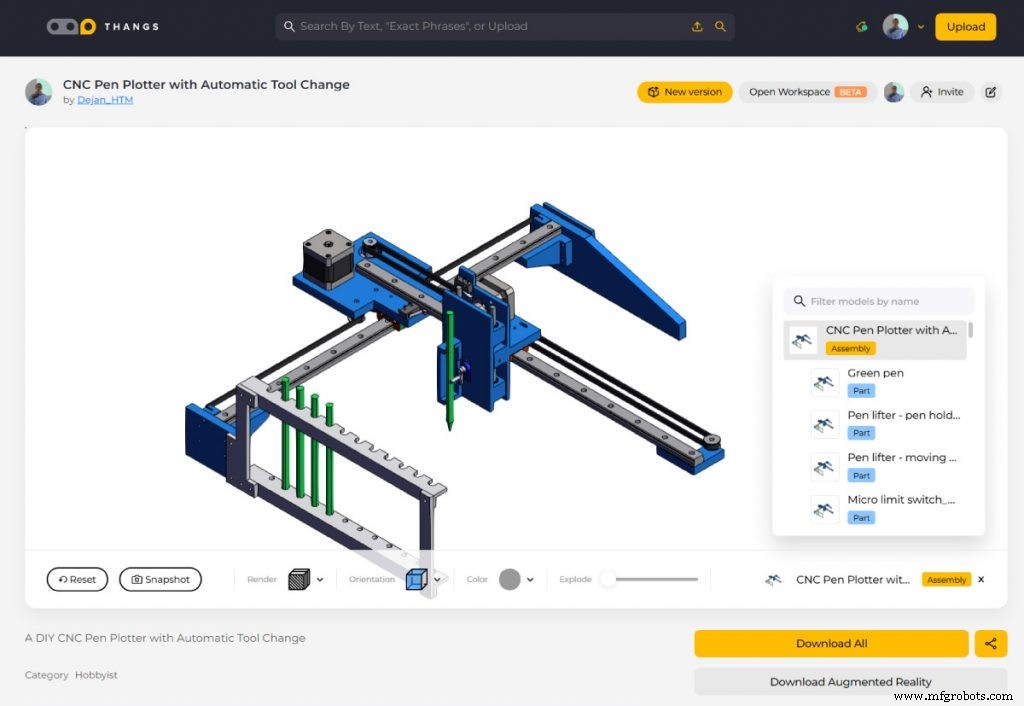

Sie können dieses 3D-Modell finden und herunterladen sowie es in Ihrem Browser auf Thangs erkunden:

Laden Sie das 3D-Montagemodell unter Thangs herunter.

Danke Thangs für die Unterstützung dieses Tutorials.

Die STL-Dateien, die für den 3D-Druck der Teile verwendet werden, können Sie hier herunterladen:

Hier sind alle Teile, die zum Zusammenbau des Stiftplotters benötigt werden.

Hier ist eine Liste der Komponenten, die für die Montage dieser DIY-CNC-Maschine benötigt werden. Die Liste der Elektronikkomponenten finden Sie weiter unten im Schaltplanteil des Artikels.

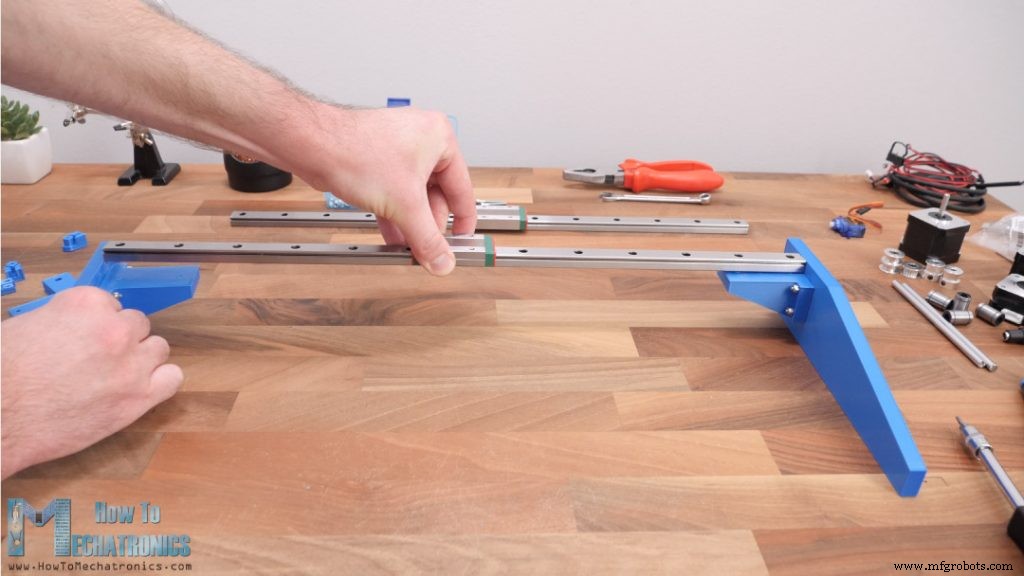

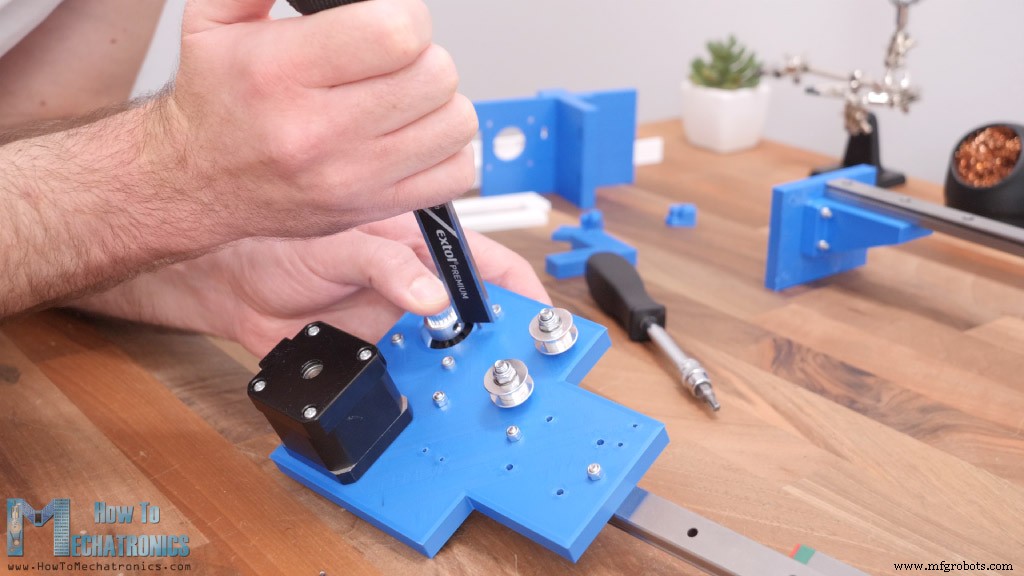

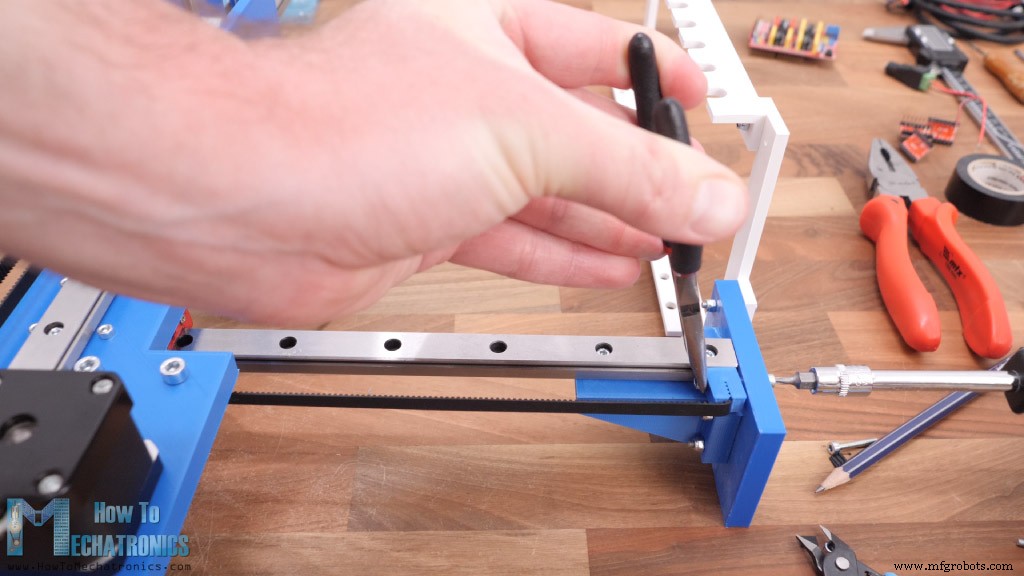

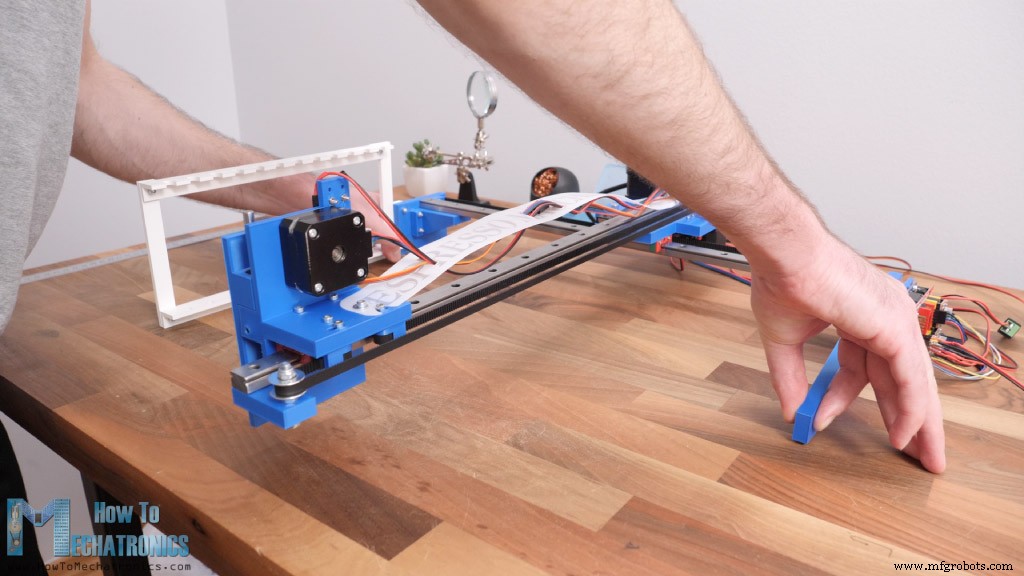

So, jetzt können wir mit dem Zusammenbau der Maschine beginnen. Ich begann damit, die Grundplatte und die Halterung für die Linearschiene mit Hilfe einiger M3-Schrauben zu befestigen. Alle Schrauben für die Montage dieser Maschine sind eigentlich M3 mit verschiedenen Längen, mit Ausnahme einiger M5-Schrauben, die für GT2-Riemenscheiben benötigt werden.

Sobald wir die beiden Seiten fertig haben, können wir die X-Achsen-Linearschiene mit zwei Schrauben auf jeder Seite daran befestigen. Diese MGN15H-Schienen bieten eine sehr ruhige und spielfreie Bewegung, da ihre Gleitblöcke Kugeln oder Rollen enthalten.

Vor der Installation ist es jedoch eine gute Idee, sie gut zu reinigen und zu fetten, damit sie ordnungsgemäß funktionieren.

Als nächstes sollte die Y-Achsen-Schiene auf den X-Achsen-Gleitblock gehen und um sie zusammen zu befestigen, verwenden wir eine zentrale Montageplatte. Zuerst können wir die Y-Achsen-Schiene mit drei Schrauben an der zentralen Platte befestigen.

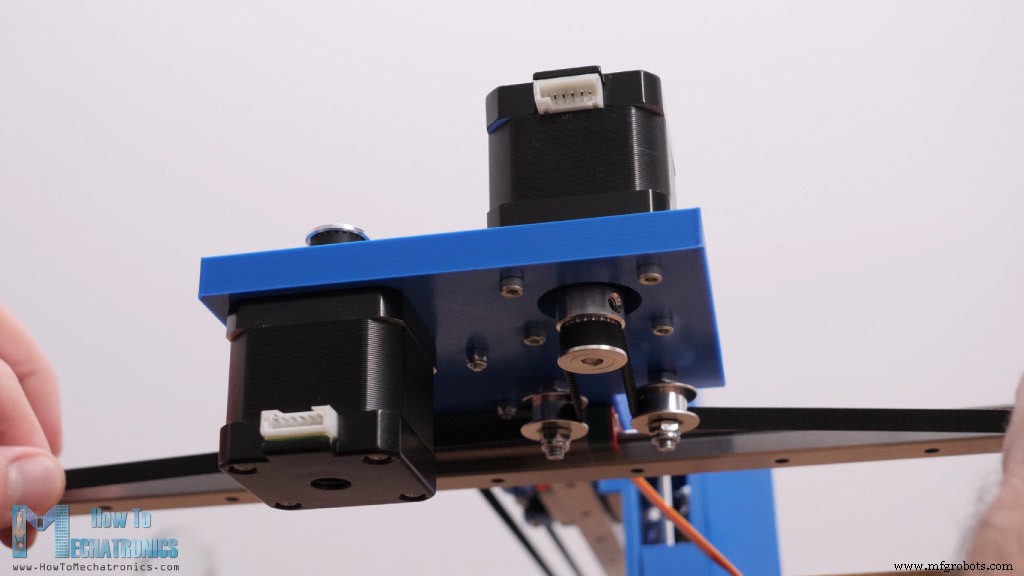

Dann können wir die beiden NEMA 17 Schrittmotoren installieren. Einer geht auf die Oberseite und der andere auf die Unterseite der Platte. Wie ich bereits erwähnt habe, benötigen wir einige M5-Schrauben und Muttern, um die GT2-Riemenscheiben an Ort und Stelle zu installieren. Die beiden Riemenscheiben hier sind eigentlich Umlenkrollen, die für den Halt des X-Achsen-GT2-Riemens und der Zahnriemenscheibe, die auf den Schrittmotor geht, sorgen.

Um diese Riemenscheibe zu installieren, sollten wir sie entsprechend den Umlenkrollen messen und nivellieren. Für die Y-Achse benötigen wir nur eine Umlenkrolle, die auf der anderen Seite der Schiene verläuft, da der Riemen für diese Achse in einer Schleife installiert wird.

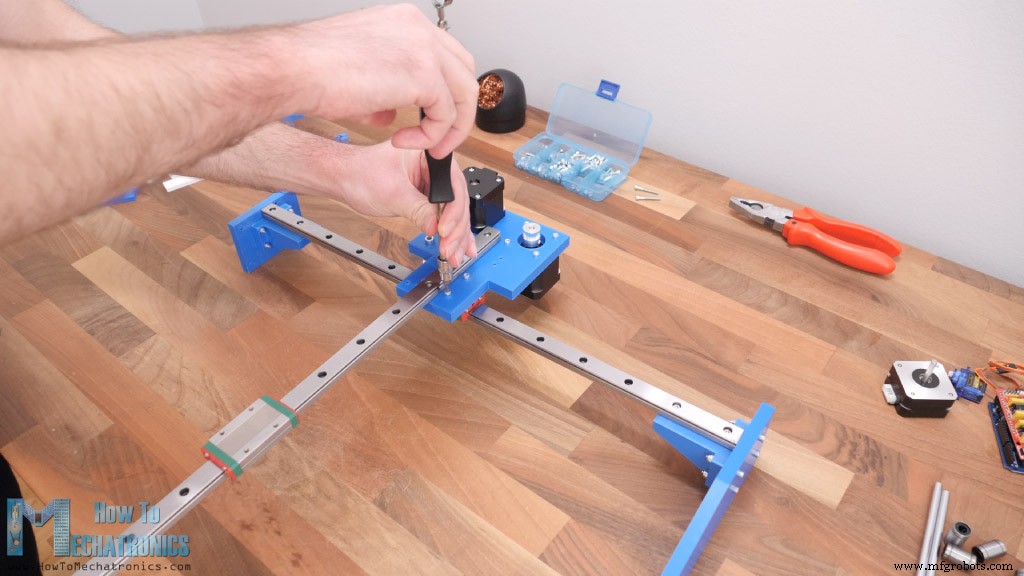

Ok, als nächstes kommt die Hochzeit oder das Verbinden der beiden Achsen. Dazu befestigen wir einfach die Zentralplatte mit vier M3-Schrauben am Nutenstein der X-Achse. Damit hat die Maschine ihre Grundform erhalten und nun kann der Y-Achsen-Schlitten jede Position im Arbeitsbereich erreichen.

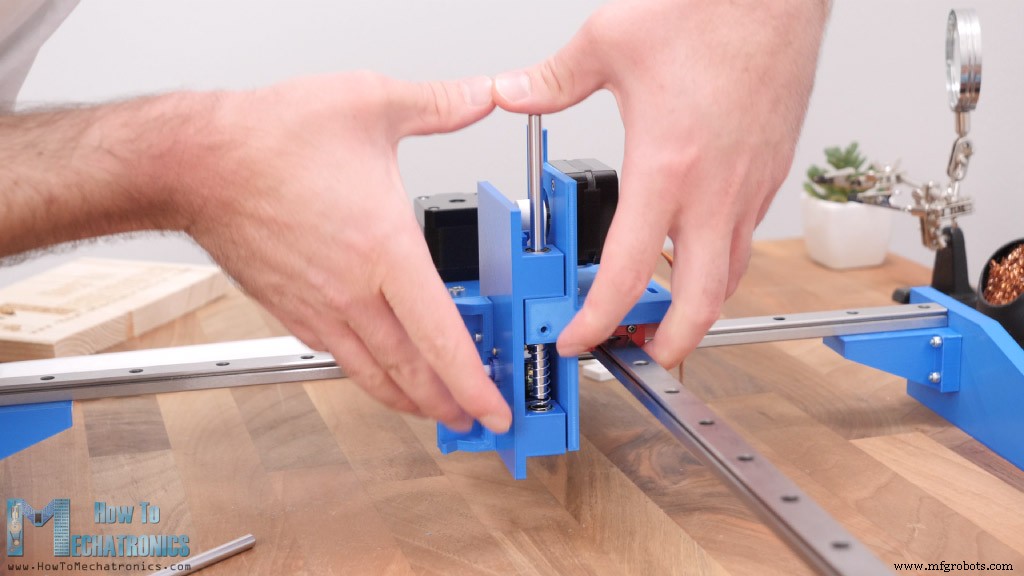

Wir können jetzt mit der Montage des Stifthebermechanismus fortfahren. Dieser Mechanismus besteht aus zwei Teilen, von denen einer fest mit dem Gleitblock der Y-Achse verschraubt ist und der andere auf und ab gleitet. Sobald das feste Teil befestigt ist, können wir den Schrittmotor der Z-Achse darauf installieren. Dieser Stepper ist ebenfalls ein NEMA 17, aber er ist kürzer, 23 mm statt 40 mm, um Gewicht zu sparen.

Dann können wir den Heber montieren, der einfach auf die Welle des Steppers aufgesteckt wird. Die Madenschraube, die ich hatte, war ein bisschen lang dafür, also habe ich den Heber ohne sie auf die Welle gesetzt, aber sein Loch hat eine Form wie die Welle, so dass die Bewegung gut übertragen wird. Ich habe diesen Teil tatsächlich ein wenig modifiziert, aber keine Sorge, Sie werden die aktualisierte Version davon in den Download-Dateien erhalten.

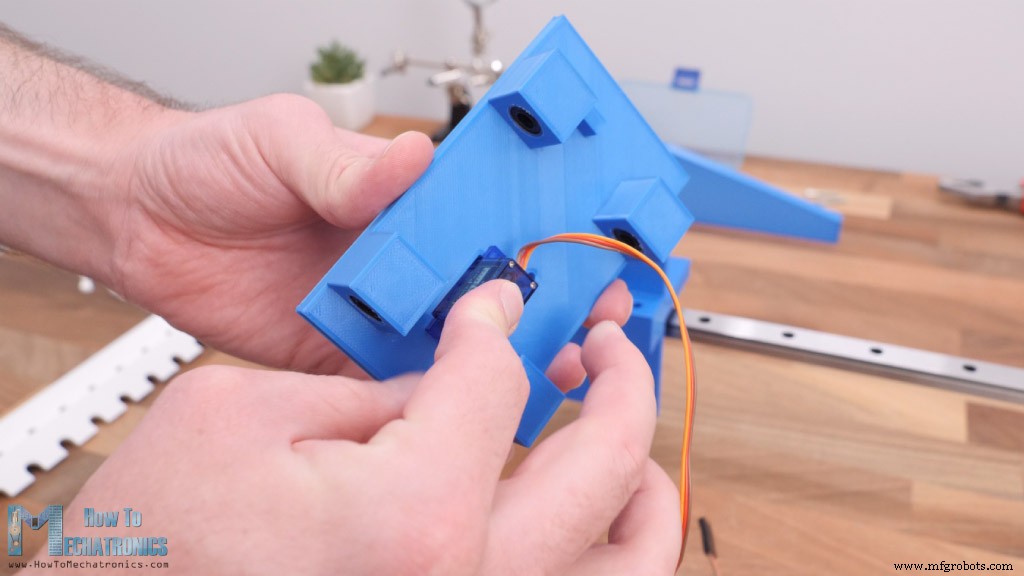

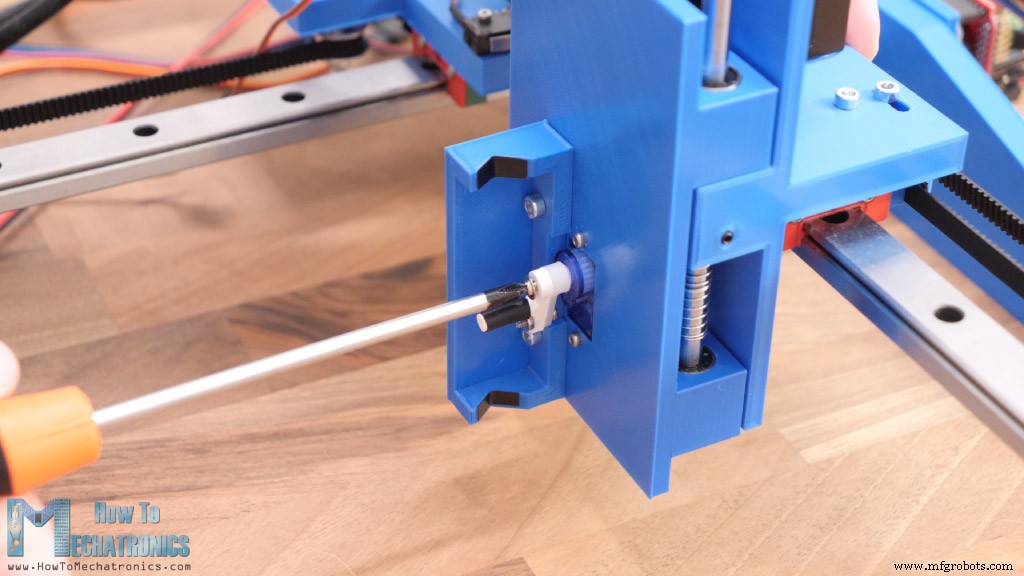

Als nächstes steckte ich die vier Linearlager in das Gleitteil und befestigte das Mikroservo an Ort und Stelle. Dann habe ich auch das Stifthalterteil direkt neben dem Servo befestigt.

Um das feste und das gleitende Teil miteinander zu verbinden, müssen wir zuerst den Servodraht durch ein Loch im festen Teil führen und dann die 6-mm-Stäbe von oben durch die Lager und das Loch des festen Teils stecken. Bei der Installation dieser Stange sollten wir auch eine Feder zwischen dem festen und dem gleitenden Teil so einfügen, dass sie das gleitende Teil nach unten drückt.

Dadurch hat der Stift einen besseren Kontakt mit der Arbeitsfläche. An der Unterseite des festen Teils befinden sich Öffnungen, in die wir M3-Muttern einsetzen und sie zum Befestigen der 6-mm-Stäbe verwenden können.

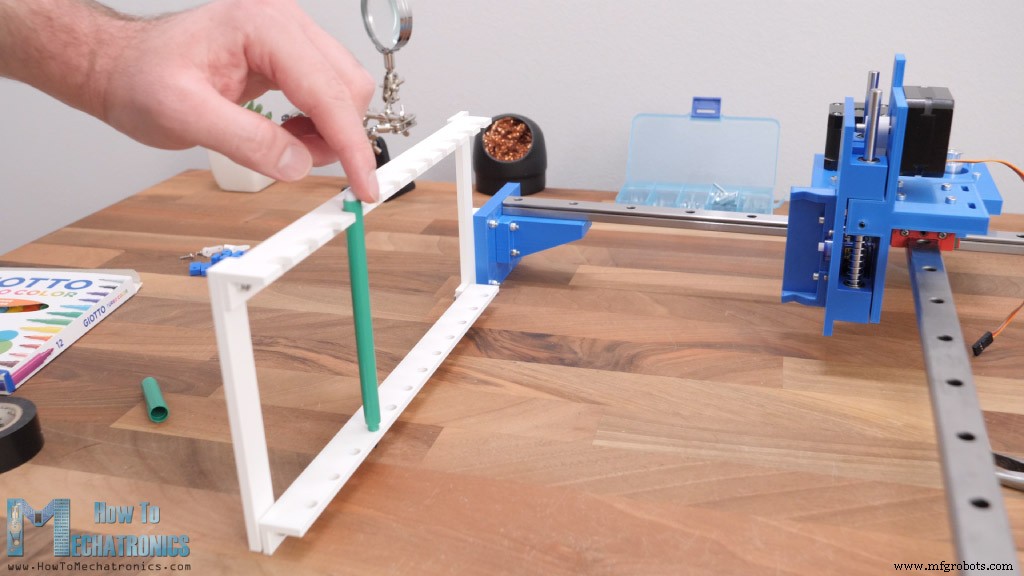

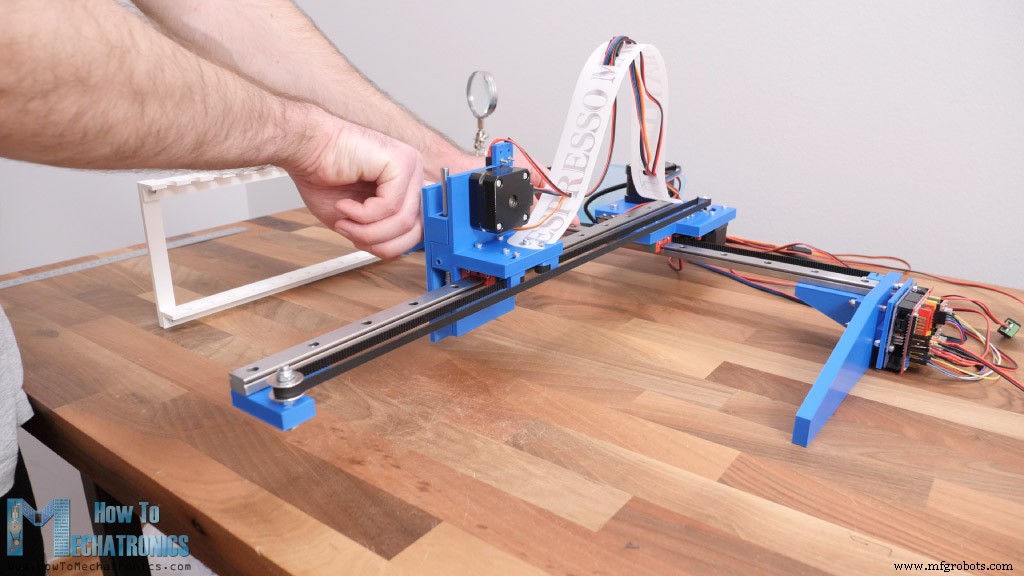

Als nächstes können wir die Stifthaltereinheit zusammenbauen, die auf einer Seite der Maschine angebracht ist. Es besteht aus einem oberen und einem unteren Teil mit Öffnungen für bis zu 12 Stifte.

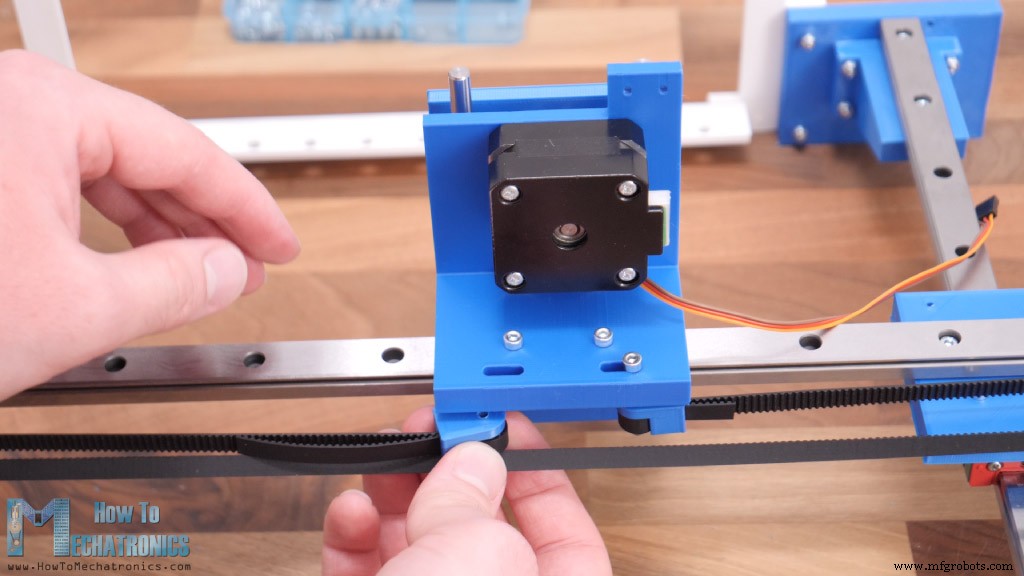

Weiter ging es mit dem Einbau der Riemen. Zuerst müssen wir messen, wie viel Länge wir brauchen, und es ungefähr zuschneiden. Um den Riemen am Gleitblock zu befestigen, habe ich diese coolen Riemenverbinder hergestellt, bei denen der Riemen um eine Hohlwelle und zwischen zwei Wänden verläuft, die eine Bewegung des Riemens nicht zulassen.

Mit einer M3-Schraube können wir den ersten Verbinder auf einer Seite des Blocks befestigen und den gleichen Vorgang für die andere Seite wiederholen. Wir können hier die Verbinder entlang dieser Schlitze verschieben und so den Riemen so stark spannen, wie wir wollen.

Was die X-Achse betrifft, so verläuft der Riemen in einer geraden Linie von einer zur anderen Seite, während er durch die Riemenscheiben auf eine Weise läuft, die für Spannung oder Halt mit der Riemenscheibe des Schrittmotors sorgt.

Zum Spannen des Riemens der X-Achse habe ich diese Verbinder hergestellt, die eine Form wie der Riemen haben, damit wir sie an den Seiten der Maschine festziehen können.

Als nächstes können wir die Endschalter installieren.

Am Ende habe ich diesen Z-Achsen-Endschalter ein wenig abgesenkt, und für die X- und Y-Endschalter habe ich die aus meinem vorherigen Projekt verwendet, an denen bereits Drähte angeschlossen waren.

Damit ist der mechanische Teil der Maschine fertig und wir können mit dem Anschluss der Elektronik fortfahren.

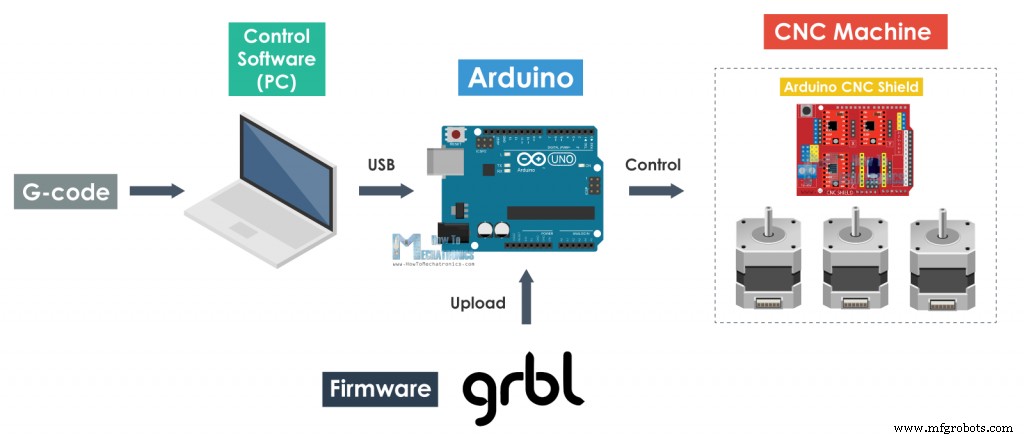

Wie ich bereits erwähnt habe, verwenden wir ein Arduino Uno-Board in Kombination mit einem CNC-Shield und drei A4988-Stepper-Treibern.

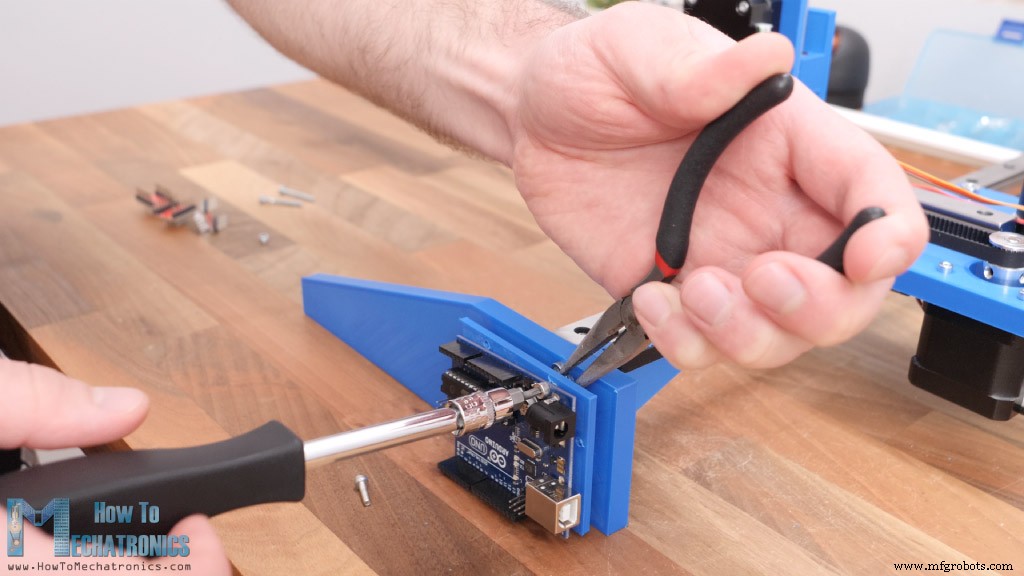

Für die Befestigung des Arduino-Boards an der Maschine habe ich ein zusätzliches 3D-gedrucktes Teil gemacht, das auf die Seitenwand geht. Ich habe die Arduino-Platine mit zwei M3-Schrauben befestigt und darauf die CNC-Abschirmung eingefügt.

Hier müssen wir für jeden Schritttreiber drei Jumper stecken, um den 16

ten

auszuwählen /step resolution, und dann fügen wir die Schritttreiber ein.

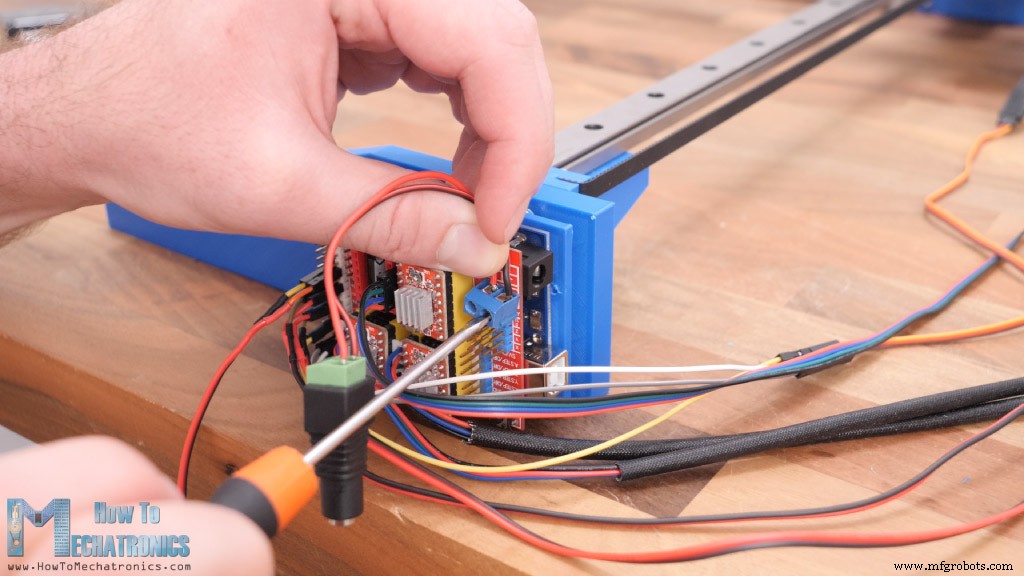

Dann können wir die Motoren entsprechend mit dem CNC-Schild verbinden. Um die Mikro-Endschalter an Ort und Stelle anzuschließen, habe ich einfach Drähte direkt an sie gelötet und auf der anderen Seite Buchsenleisten gelötet, die ich von einigen Schaltdrähten bekommen habe.

Für den Servomotor habe ich einige Servoverlängerungskabel verwendet, damit er den CNC-Schild erreichen kann. Für die Stromversorgung der Maschine benötigen wir eine 12-V-Stromversorgung. Hier ist ein Schaltplan, wie alles angeschlossen werden muss.

Hier ist der Schaltplan, wie alles angeschlossen werden muss.

Die für dieses Projekt benötigten Komponenten erhalten Sie über die folgenden Links:

Wir verwenden also ein Arduino UNO-Board in Kombination mit einem CNC-Shield und drei A4988-Stepper-Treibern. Wir haben drei Mikro-Endschalter zum Referenzieren der Maschine und einen kleinen Servomotor für den Greifermechanismus. Für die Stromversorgung benötigen wir eine 12-V-Stromversorgung mit einer Mindeststromstärke von 2 Ampere.

Es müssen nur noch wenige letzte Handgriffe vorgenommen werden, um diesen Stiftplotter fertigzustellen. Hier montiere ich den Stiftgreifer, der einfach durch das Servohorn am Servomotor befestigt wird.

Um die Kabel des Stifthebers zu verwalten, habe ich eine Esstischmatte verwendet, deren Material fest, aber flexibel ist, also perfekt für den Job.

Damit ist unsere Ziehmaschine komplett. Es gibt jedoch einige Dinge, die wir hier beachten sollten. Da die Y-Achsen-Schiene auf einer Seite nicht unterstützt wird und das 3D-gedruckte PLA-Material selbst nicht so steif ist, war der Stiftheber im vollständig ausgezogenen Zustand 4 mm niedriger als die unterstützte Seite.

Das ist viel zu viel Spiel, aber ich habe es geschafft, dieses Problem zu lösen, indem ich die Vorderseite der Maschine ein wenig angehoben habe. Auf diese Weise habe ich den Unterschied auf etwa 1 mm reduziert, was akzeptabel war. Wenn Sie diese großen Schienen verwenden möchten, würde ich auf jeden Fall vorschlagen, die Y-Achsen-Schiene auch auf der anderen Seite zu unterstützen.

Ein weiteres Problem ist der Stifthalter, da die Stifte auf diese Weise nicht gut an Ort und Stelle bleiben. Hier würde ich vorschlagen, die oberen Öffnungen größer zu machen und etwas weiches Material an den Seiten hinzuzufügen, damit die Stifte an Ort und Stelle bleiben und gleichzeitig für die Maschine leicht einzuführen sind.

Schließlich können wir ein Brett unter die ganze Maschine schieben, damit wir eine ebene Fläche bekommen.

Und fertig ist unsere Maschine.

Was jetzt noch zu tun ist, ist, ihr Leben einzuhauchen oder sie zu einer echten CNC-Maschine zu machen. Zu diesem Zweck müssen wir eine Firmware auf dem Arduino installieren, um die Bewegung der CNC-Maschine zu steuern, und wir brauchen eine Steuerungssoftware, über die wir G-Codes senden und der Maschine sagen, was sie tun soll.

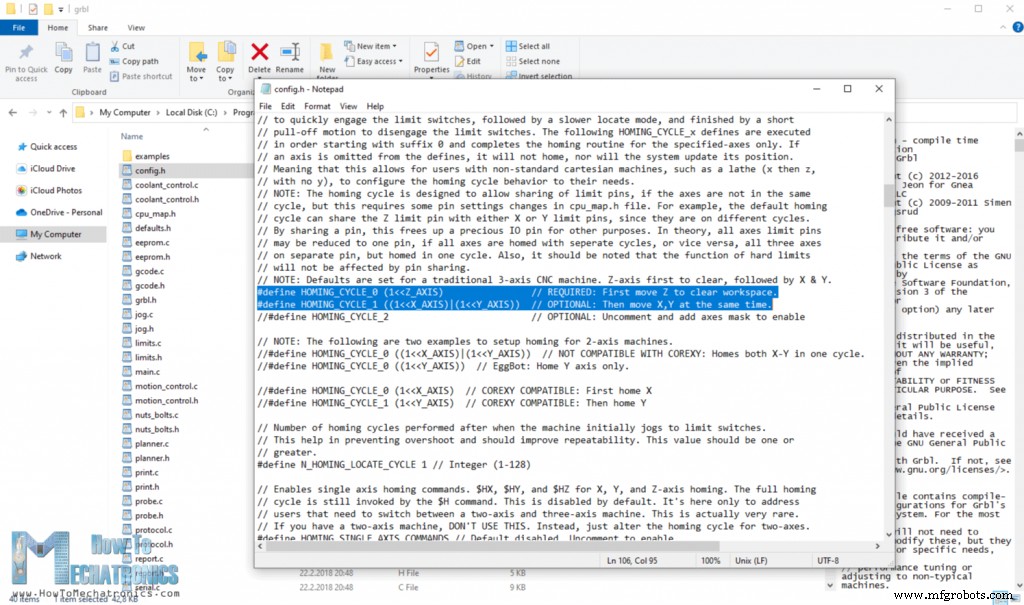

Die beliebteste Wahl für DIY-CNC-Maschinen ist die Open-Source-GRBL-Firmware. Für diesen Stiftplotter benötigen wir jedoch eine modifizierte Version davon, die den Servomotor steuern kann. Diese modifizierte Version mit dem Namen „grbl-servo“ ändert die Standard-PWM-Frequenz des Spindelsteuerstifts (oder des digitalen Stifts Nummer 11) von 1 kHz auf 50 Hz, was für die Steuerung dieses Servomotortyps erforderlich ist.

Nachdem wir diese GRBL-Firmware heruntergeladen und in den Bibliotheksordner unserer Arduino IDE installiert haben, müssen wir auch ihre config.h-Datei ändern, um die 3-Achsen-Homing anstelle der standardmäßigen 2-Achsen-Homing zu aktivieren.

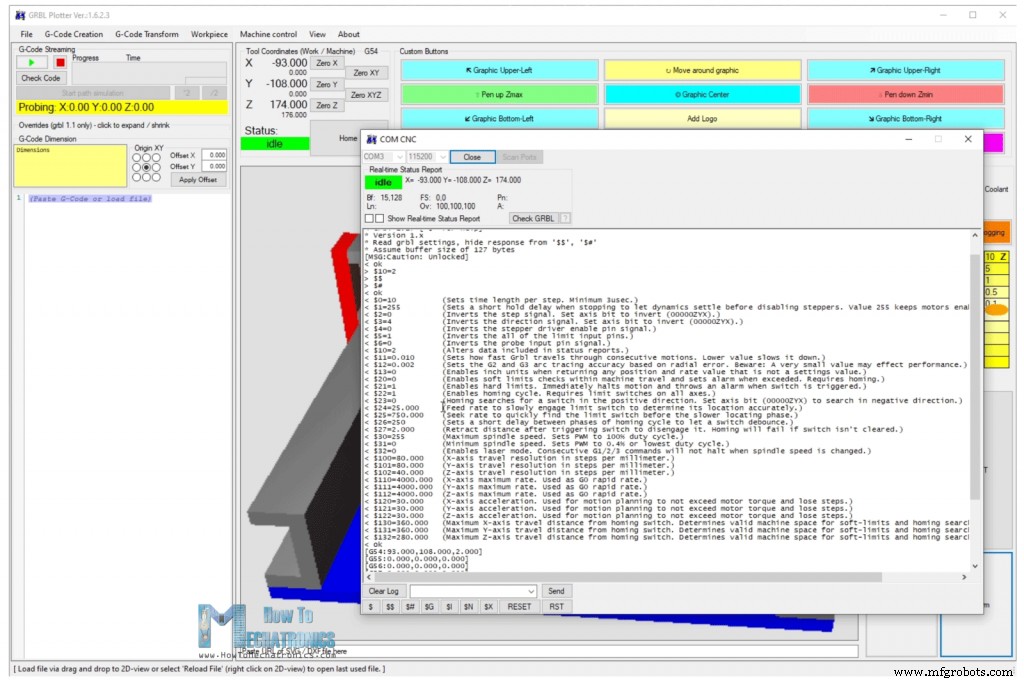

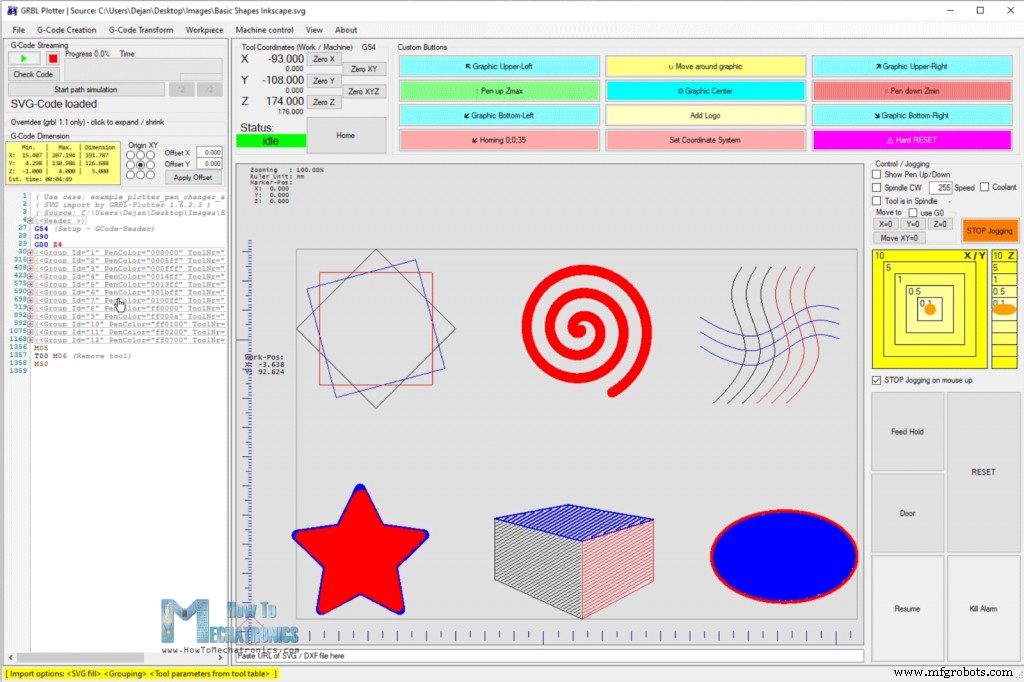

Als Steuerungssoftware verwenden wir GRBL-Plotter, der für die Steuerung von Plottern bestimmt ist und einen Grafikkonverter enthält, mit dem wir G-Code aus unseren Bildern oder Grafiken generieren können. Dies ist auch Open-Source-Software, die von Github heruntergeladen werden kann.

Hier müssen wir als erstes unser Arduino-Board über den passenden COM-Port mit der Software verbinden. Sobald wir auf die Schaltfläche „Kill Alarm“ klicken, erhalten wir auf dem seriellen Monitor eine Liste unserer aktuellen GRBL-Parameter. Wir müssen einige dieser Parameter entsprechend unserer Maschine ändern.

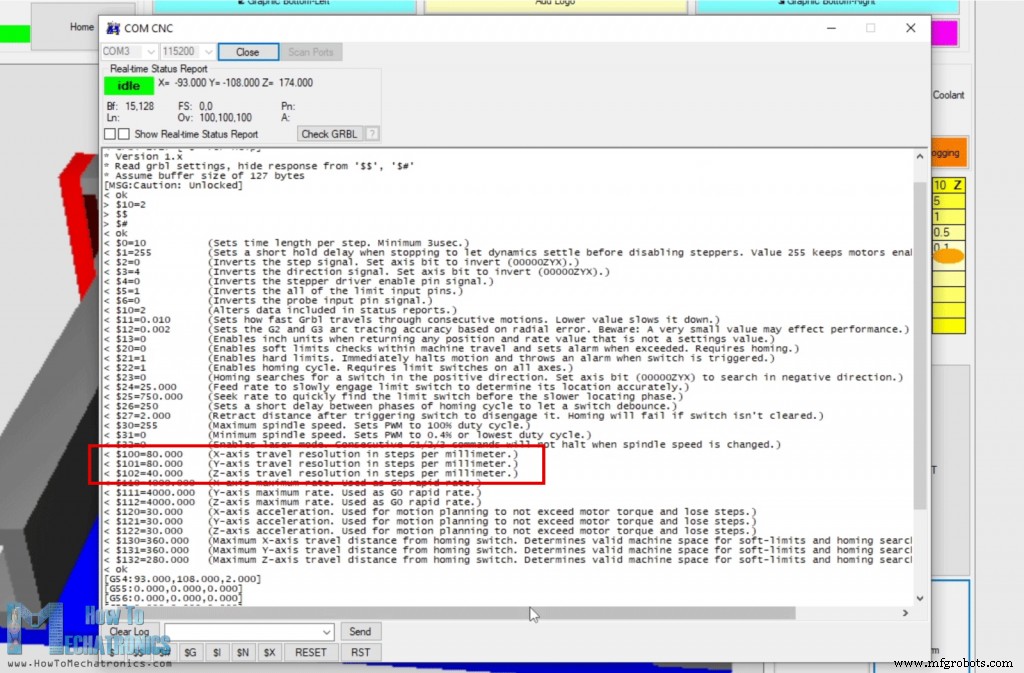

Das erste, was wir hier einstellen sollten, ist die Wegauflösung oder die Schritte/mm-Werte. Diese Werte geben an, wie viele Schritte der Motor machen soll, um sich 1 mm zu bewegen. Dies hängt von der Art des verwendeten Schrittmotors, der ausgewählten Schrittauflösung und der Bewegungsübertragung ab, in diesem Fall von GT2-Riemen und -Riemenscheibe.

Für unsere Maschine wird ein Wert von 80 Schritten/mm benötigt, damit die X- und Y-Achse genau sind. Für die Z-Achse habe ich einen Wert von 40 eingestellt, was in Bezug auf die reale Bewegung eigentlich nicht genau ist, aber das können wir mit unserer Hin- und Herbewegung sowieso nicht erreichen.

Wir sollten auch den Parameter Nummer 23 auf 0 setzen, der angibt, wo sich unsere Endschalter befinden, den maximalen Vorschub, die Beschleunigung, die maximale Verfahrgeschwindigkeit und den Parameter Nummer 1 auf einen Wert von 255 setzen, der die Stepper alle aktiv hält Zeit. Wir sollten jedoch beachten, dass wir bei aktivierter Funktion, insbesondere für den Z-Achsen-Stepper, die Strombegrenzung des A4988-Treibers auf das Minimum einstellen sollten, da der kürzere NEMA 17-Stepper schnell heiß werden kann.

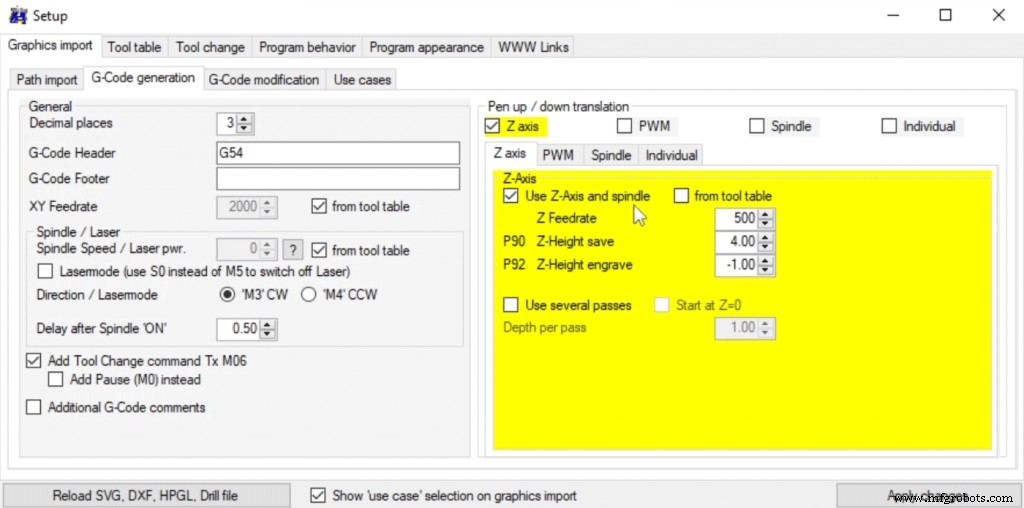

Ok, schauen wir uns jetzt das Controller-Setup an. Hier gibt es so viele Einstellmöglichkeiten, dass es am Anfang etwas einschüchternd sein kann. Hier müssen wir zuerst die Verschiebung des Stifts nach oben und unten als Z-Achse festlegen und Werte für die Position nach oben und unten festlegen.

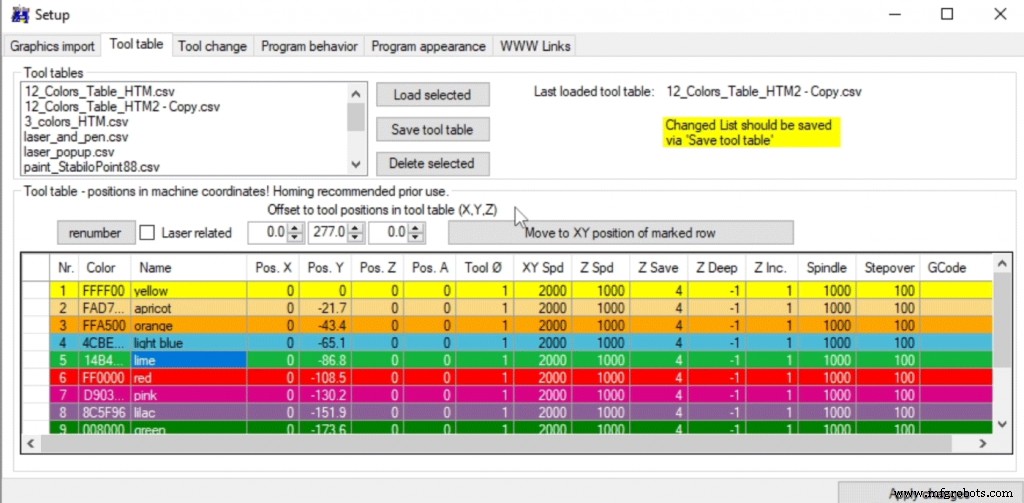

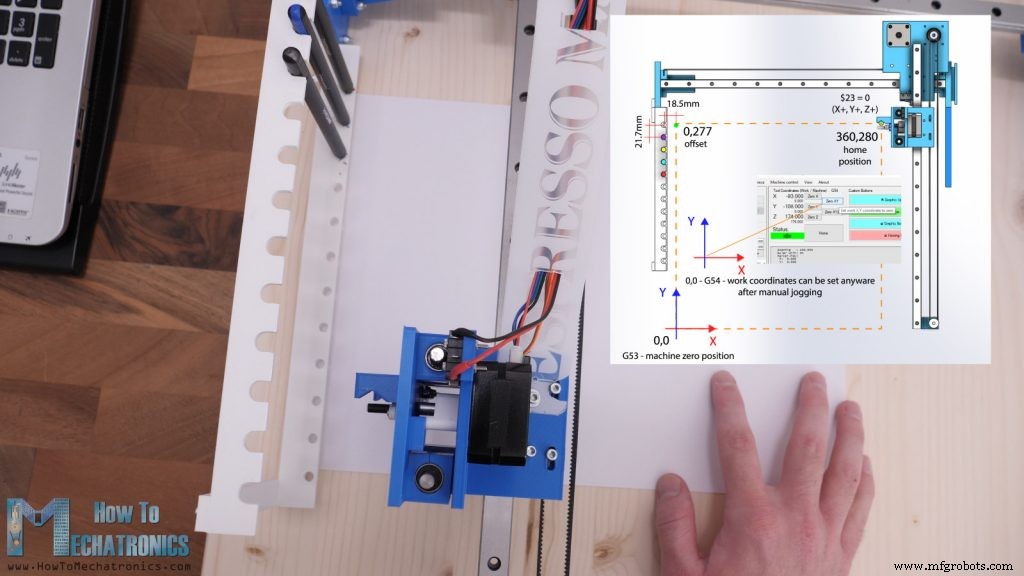

In der Registerkarte Werkzeugtabelle können wir die Farbe der Stifte und ihre Position definieren. Dabei ist zu beachten, dass diese Werte für das G53 bzw. Maschinenkoordinatensystem gelten. Das heißt, sie werden durch die harten Endschalter der Maschine und den maximalen Verfahrweg definiert, den wir zuvor in den GRBL-Parametern eingestellt haben.

Um die Position jedes Stifts zu definieren, habe ich die Offset-Werte verwendet, die in diesem Fall 0 für die X- und 277 für die Y-Achse sind. Diese Werte positionieren den Greifer vor dem ersten Stift, und dann musste ich nur noch den Y-Wert für jeden Stift definieren, der 21,7 mm in negativer Richtung beträgt.

Hier können wir auch die Vorschubgeschwindigkeit und die Auf- und Abwärtsposition für jeden Stift einzeln einstellen, falls es unterschiedliche Stifte gibt.

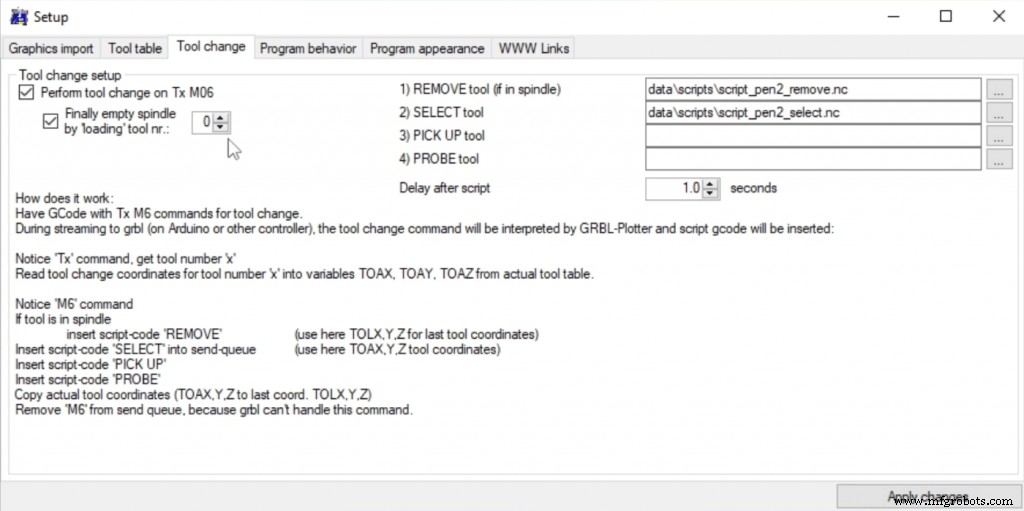

Als nächstes sollten wir im Werkzeugwechsel-Tab „Werkzeugwechsel auf Tx M06 durchführen“ auswählen, was der Maschine mitteilt, den Werkzeugwechsel durchzuführen, wenn dieser Befehl im G-Code erscheint.

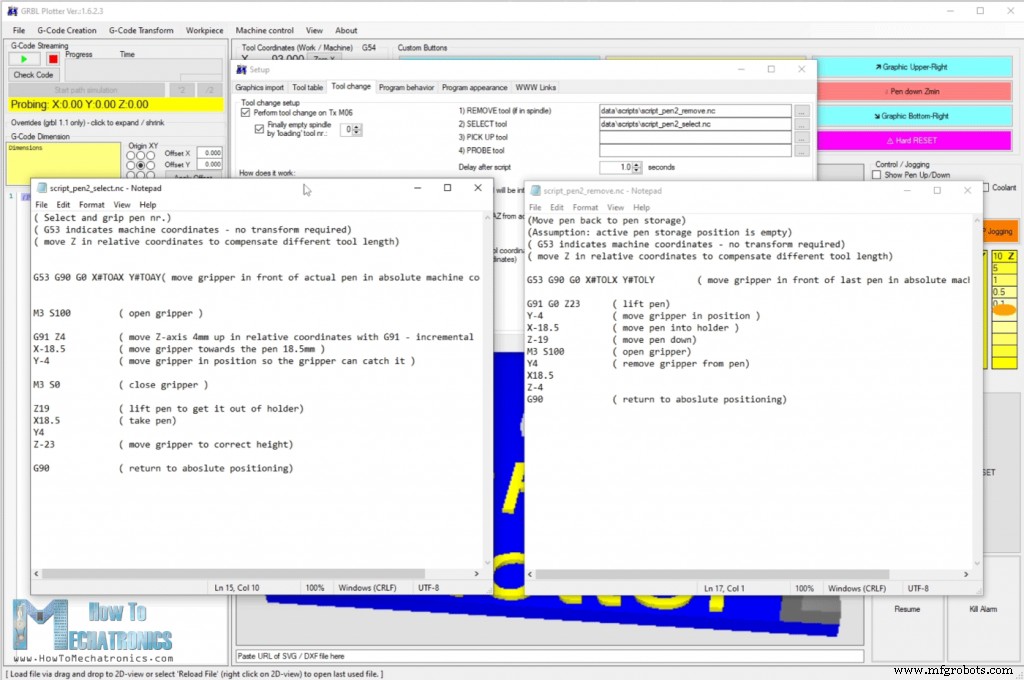

Der „x“-Wert nach dem Buchstaben T gibt die Werkzeugnummer aus der Werkzeugtabelle an. Um den Werkzeugwechsel durchzuführen, müssen wir ein „Select“- und „Remove“-Skript einfügen, die ausgeführt werden, wenn der Tx M06-Befehl erscheint. In diesen Skripten definieren wir die Bewegung des Greifers, um das Werkzeug aufzunehmen oder zu entfernen.

Zur Auswahl eines Stiftes wird der Greifer zunächst in absoluten Maschinenkoordinaten, die in der Werkzeugtabelle definiert sind, vor den eigentlichen Stift positioniert. Dann öffnet das Servo den Greifer, bewegt sich weitere 4 mm nach oben, bewegt sich dann in X-Richtung und ein wenig in Y-Richtung auf den Stift zu. Dann schließt sich der Greifer, hebt den Stift an und bewegt sich zurück an die gleiche Position, bevor das Skript ausgeführt wird. Zum Entfernen des Stifts sind die Skriptschritte dieselben, jedoch in umgekehrter Reihenfolge.

All diese Parameter hängen natürlich von den Stiften selbst, ihrer Abmessung und der Abmessung der Halter ab. Die einzige Möglichkeit, diesen Prozess zu korrigieren, besteht darin, die Werte zu testen und zu korrigieren.

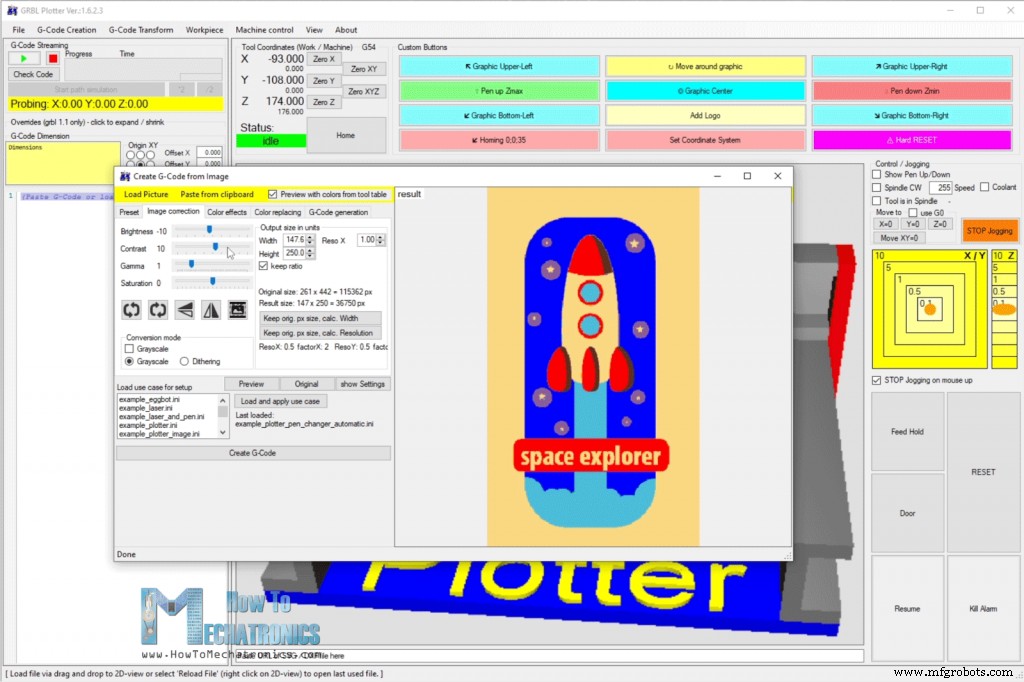

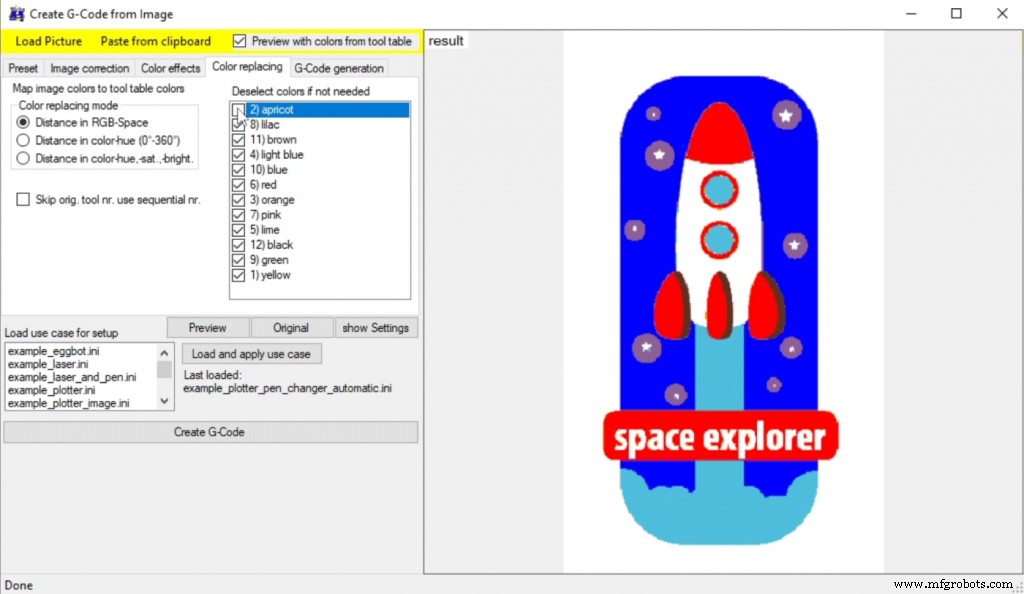

Lassen Sie uns abschließend einen Blick darauf werfen, wie wir mit dieser GRBL-Plotter-Software G-Code aus Bildern generieren können.

Sobald wir das Bild geladen haben, können wir auf „Vorschau mit Farben aus Tabelle“ klicken, damit wir sehen können, wie das Bild aussehen würde. Auf der Registerkarte Bildkorrektur können wir dann mit den Werten für Helligkeit, Kontrast, Gama und Sättigung spielen, um Farben zu erzielen, die dem echten Bild oder dem, das wir tatsächlich wollen, ähnlich sind. Wir können die Ausgabegröße in mm festlegen und im Farbersetzungs-Tap können wir die Farben entfernen, die wir nicht verwenden möchten.

Zum Beispiel können wir die Farbe Aprikose entfernen, die die weiße Farbe im Bild ist. Dann können wir auf die Schaltfläche G-Code erstellen klicken und der G-Code wird generiert.

Wir können auch G-Codes aus SVG-Dateien generieren, die wir einfach per Drag-and-Drop ziehen können, und die Software generiert den G-Code sofort.

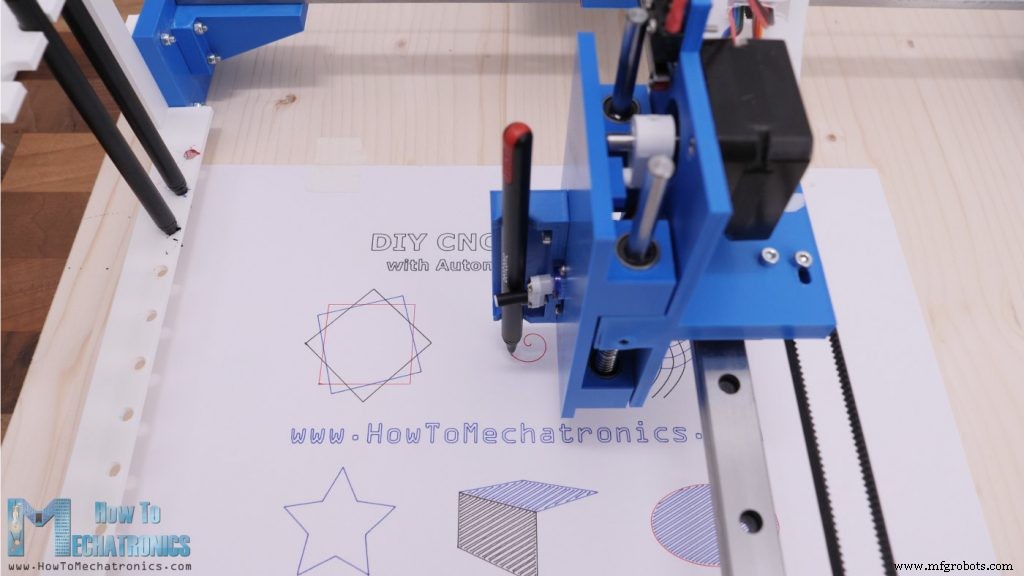

Bevor wir mit dem Plotten beginnen, sollten wir die 0-Position an einer beliebigen Stelle im Arbeitsbereich festlegen und dann auf die Wiedergabeschaltfläche klicken.

Der Stiftplotter wird anfangen zu arbeiten und wir können es genießen, ihm beim Zaubern zuzusehen.

Ich hoffe, dir hat dieses Video gefallen und du hast etwas Neues gelernt. Wenn Sie Fragen haben, können Sie diese gerne im Kommentarbereich unten stellen.Übersicht

DIY CNC Pen Plotter 3D-Modell

Montage der Maschine

Elektronik anschließen

DIY-CNC-Stiftplotter-Schaltplan

Beenden der Maschinenmontage

DIY Stiftplotter-Firmware und Steuerungssoftware

GRBL-Parameter

GRBL-Plotter-Setup

Generieren von G-Code für CNC-Stiftplotter mit automatischem Werkzeugwechsel

Herstellungsprozess

- CNC-Werkzeugmaschine

- Wie wählt man CNC-Werkzeugmaschinen aus?

- Wie verwendet man eine CNC-Fräsmaschine?

- So verbessern Sie die Genauigkeit von CNC-Werkzeugmaschinen

- CNC-Maschine

- Ein schneller Vergleich von CNC-Werkzeugmaschinen

- Bearbeitung langer Werkstücke mit CNC-Schrägbett-Drehmaschinen(2)

- Bearbeitung langer Werkstücke mit Schrägbett-CNC-Drehmaschinen

- 3 Methoden zum Bau eines 5-Achsen-CNC-Werkzeugs

- 10 Präzisionskomponenten, hergestellt mit CNC-Werkzeugmaschinen