Säureregeneration für verbrauchte Salzsäure-Pickle-Lauge

Säureregeneration für verbrauchte Salzsäure-Pickle-Lauge

Das Beizen von Stahl ist einer der wichtigsten Schritte in der Stahlherstellungsindustrie. Es ist Teil des Endbearbeitungsprozesses bei der Herstellung bestimmter Stahlprodukte, bei dem Oxid und Zunder von der Oberfläche von Bandstahl, Stahldraht und einigen anderen Stahlformen durch Auflösung in Säure entfernt werden. Während des Prozesses löst die Säure Oberflächenoxide auf, wodurch Metallionen in der Beizlösung angereichert werden.

Beizen ist ein Prozess, der aus der chemischen Entfernung von Zunder (Oberflächenoxiden) und anderem Schmutz von Stahl durch Eintauchen in eine wässrige Säurelösung besteht. Während des Beizprozesses reagiert Säure sowohl mit Zunder als auch mit unedlem Stahl, um gelöste Metallsalze zu erzeugen. Dazu werden Beizlösungen eingesetzt, die hauptsächlich aus Mineralsäuren bestehen. Beizbäder dienen dazu, Stahloberflächen definiert abzutragen, zu modifizieren, zu passivieren oder zu reinigen. Zum Beizen der Kohlenstoffstahlprodukte wird normalerweise eine Lösung aus Salzsäure (HCl) oder Schwefelsäure (H2SO4) verwendet. Die Konzentration dieser Säuren nimmt während des Beizprozesses ab, während der Anteil der Beizprodukte im Beizbad zunimmt.

Das Beizen von Kohlenstoffstahl ist somit ein Prozess, der frische Schwefelsäure oder Salzsäure verbraucht und Eisen(II)-Sulfat oder Eisen(II)-Chlorid liefert. Sowohl die Beschaffung von Frischsäure als auch die Entsorgung von Sulfaten und Chloriden sind typischerweise mit hohen Kosten und aufwändiger Logistik verbunden.

Zum Beizen von Kohlenstoffstahl und Stahlprodukten wurde bis Mitte des 19. Jahrhunderts hauptsächlich Schwefelsäure verwendet. Ab 1964 wurden mehrere Stahlbeizanlagen von der Schwefelsäurebeizung auf die Salzsäurebeizung umgestellt. Derzeit ist Salzsäure die am häufigsten verwendete Säure zum Beizen von Kohlenstoffstahl.

Ein frisch zubereitetes Beizbad enthält typischerweise 12 % bis 16 % Salzsäure, obwohl diese Konzentration mit der Verwendung der Säure zunehmend reduziert wird. Das Beizbad gilt als verbraucht, wenn die Säurekonzentration zwischen 75 % und 85 % ihres Anfangswertes abfällt und die Metallkonzentration in der Lösung auf 150 g/l bis 250 g/l ansteigt.

Salzsäure wird jetzt gegenüber Schwefelsäure bevorzugt, weil sie (i) eine optimale Oberflächenqualität und ein schnelles Beizen bietet, (ii) auf dem Kohlenstoffstahl durchweg eine gleichmäßige hellgraue Oberfläche erzeugt und (iii) alle Verbindungen löst der Zunderschicht, (iv) die Wahrscheinlichkeit des Überbeizens ist viel geringer, (v) die Eisenkonzentrationen können bis zu 13 % betragen, (vi) das Spülen wird aufgrund der hohen Löslichkeit von Eisenchlorid erleichtert, (vii) die Säure ist sicherer im Vergleich zur Schwefelsäure zu handhaben, (viii) das Beizen wird bei niedrigeren Betriebstemperaturen durchgeführt, (ix) hat den Vorteil geringerer Kosten, (x) das Beizen mit Salzsäure bietet ein schnelleres und saubereres Beizen, einen geringeren Säureverbrauch und eine höhere Ausnutzung der Säure, (xi) geringerer Dampfverbrauch und geringere Mengen an erzeugter Beizlauge und (xii) größere Vielseitigkeit und gleichmäßigere Produktqualität als beim Beizen mit Schwefelsäure.

Das Hauptnebenprodukt des Stahlbeizverfahrens ist die Erzeugung der verbrauchten Beizlauge oder der verbrauchten Säure. Die verbrauchte Beizlauge kann auf verschiedene Weise gehandhabt werden, nämlich (i) sie zu einer Verarbeitungsorganisation zu transportieren, die Eisen(II)-chlorid in Eisen(III)-chlorid zurückgewinnt und umwandelt und das Produkt als Fällungsmittel an die Kläranlagen verkauft, (ii) sie weiterzubehandeln -Site mit Ätzmitteln und Abtransport des resultierenden Schlamms, (iii) Regenerieren durch ein Säureregenerationsverfahren vor Ort oder in einer externen Einrichtung und Wiederverwenden der regenerierten Säure, (iv) Gewinnen der freien Säure durch mehrere im Handel erhältliche Rückgewinnungsanlagen Prozesse und (v) Injektion durch Tiefbrunneninjektion.

Die Regenerierung von Salzsäure bezieht sich auf das Verfahren zur Rückgewinnung von gebundener und ungebundener Salzsäure aus Metallchloridlösungen wie Eisenchlorid. Regenerierte Säure hat im Vergleich zu reiner Säure keine nachteilige Auswirkung auf die Metallreinigungseffizienz. Es beizt so effizient wie die reine Säure.

Die Regenerierung der Beiz-Ablauge der Salzsäure ist ein Hilfsprozess, bei dem die Eisenchlorid plus Salzsäurelösung enthaltende Beiz-Ablauge durch ein Verfahren wie ein Sprühoxidationsverfahren in ein marktfähiges Eisenoxidprodukt plus Salzsäure umgewandelt wird Lösung, die für den Beizvorgang recycelt werden kann. Der Säureregenerationsprozess eliminiert die Notwendigkeit und die Kosten für die Entsorgung von verbrauchter Säure und die Kosten für den Ersatz von Salzsäure-Pökelflüssigkeiten, wodurch die Anlage praktisch autark wird. Gleichzeitig reduziert der Prozess Emissionen und damit die Auswirkungen der Anlage auf die Umwelt.

Je nach Zusammensetzung der verbrauchten Beizlauge kommen verschiedene Regenerationsverfahren zum Einsatz. Einige der Methoden ermöglichen nur die Rückgewinnung von Salzsäure.

Komplette Salzsäure-Regenerationsanlagen bieten ein Mittel, um die Kosten und die komplexe Logistik, die mit der Versorgung und Entsorgung frischer und verbrauchter Säure verbunden sind, praktisch zu eliminieren. Für die Regenerierung der Salzsäureregeneration gibt es eine Reihe von Verfahren zur vollständigen Regenerierung der verbrauchten Salzsäurebeize mit Rückgewinnungsraten von bis zu 99,5 %. Alle diese Verfahren bieten deutliche Verbesserungen in der Durchführbarkeit gegenüber herkömmlichen Verdampfungsverfahren für die Rückgewinnung von nur ungebundener Salzsäure. Außerdem ist die vollständige Säureregeneration Teil der Umweltverantwortung des Betriebes, der die Beizlinie betreibt.

Für die Regenerierung von Salzsäure stehen mehrere Regenerationstechnologien zur Verfügung. Diese sind (i) Pyrohydrolyse, (ii) Kristallisation, (iii) hydrolytische Fällung, (iv) Lösungsmittelextraktion und (v) Kleingarn-Säure-Managementsystem

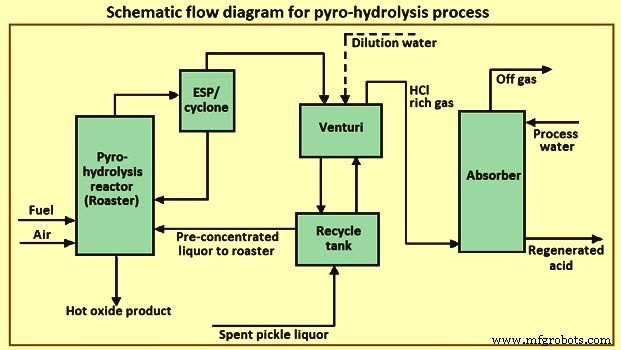

Pyrohydrolyse – Pyrohydrolyse ist ein Verfahren, bei dem die Ablauge thermisch zersetzt wird, um die Ablauge wieder in Salzsäure und Eisenoxid umzuwandeln. Dieser Prozess wird bei sehr hoher Temperatur zusammen mit Wasserdampf und Sauerstoff durchgeführt. Die verbrauchte Beizlauge wird in die Pyrohydrolyseure gepumpt, die das Eisen(II)-chlorid (FeCl2) in Bestandteile von Eisen(III)-oxid (Fe2O3) und Salzsäure umwandeln. Pyrohydrolyseanlagen sind sehr energieintensiv, hauptsächlich weil eine große Menge an Brennstoffverbrennung benötigt wird, um die Metallchloridlösung zu verdampfen und den Rösterinhalt zu erhitzen. Abb. 1 zeigt ein schematisches Diagramm für den Pyrohydrolyseprozess.

Abb. 1 Schematisches Diagramm für den Pyrohydrolyseprozess

Die Rückgewinnung von Salzsäure aus verbrauchter Beizlauge durch Pyrohydrolyse ist ökologisch vorteilhaft, da sie die Notwendigkeit beseitigt, die verbrauchte Säure zu neutralisieren und zu entsorgen, und indem sie den Wasserverbrauch verringert. Es ist auch äußerst kosteneffektiv, da es Entsorgungskosten eliminiert, die Kosten für Ersatzsäure senkt und ein wertvolles Oxidnebenprodukt erzeugt.

Pyro-Hydrolyse ist die chemische Umwandlung von Metallsalzen unter Verwendung von Dampf und Sauerstoff bei hohen Temperaturen. Abhängig von der Temperatur der Pyrohydrolyse liegt das Oxidprodukt entweder als Granulat vor, wenn es in einer Wirbelschichtanlage behandelt wird, oder als Pulver, wenn es bei einer niedrigeren Temperatur in einer Sprühröstanlage behandelt wird. Das Sprühröstverfahren arbeitet bei einer Temperatur, die deutlich unter der Sintertemperatur von Eisenoxid liegt, sodass das Oxid als rotes Pulver mit einer Größe von typischerweise weniger als 1 Mikrometer erhalten wird.

Die Regenerierung von Salzsäure unter Verwendung von Pyrohydrolyse sorgt für eine vollständige Rückgewinnung der verbrauchten Säurelösung in ein metallfreies Produkt. Das Verfahren gewinnt nicht nur Salzsäure in freiem und gebundenem Zustand zurück, sondern erhält auch hochwertiges Eisenoxid, entweder als Pellets oder als feines Pulver, das von der Ferrit-, Pigment- und anderen Industrien stark nachgefragt wird.

Die Regenerierung von Salzsäure unter Verwendung des Pyrohydrolyseverfahrens wird normalerweise von den großen Beizanlagen in Betracht gezogen, da dieses Verfahren aufgrund der hohen Energiekosten, die mit dem Betrieb der Pyrohydrolysatoren verbunden sind, kostspielig ist. Dieses Verfahren ist aufgrund der korrosiven Chloridsalze, die in dem bei diesem Verfahren emittierten Staub vorhanden sind, nicht umweltfreundlich. Daher erfordert diese Prozesstechnologie die Installation eines Entstaubungssystems bestehend aus Zyklon oder Elektrofilter (ESP).

Kristallisation – Die Regenerierung von Säure mit dem Kristallisationsverfahren wurde ursprünglich zur Regenerierung von Abfallschwefelsäure verwendet. Durch die spätere Entwicklung konnte jedoch auch für salzsaure Beizablauge eine Regenerierung durch Kristallisation durchgeführt werden. Die Anwendbarkeit der Regenerierung unter Verwendung von Kristallisation für Salzsäure wurde durch die Durchführung einiger technischer Durchführbarkeitsstudien bestätigt, die zu dem Schluss kamen, dass eine mehrstufige Kristallisation erforderlich ist, die in einer Reihe von Kristallisatoren vom Typ eines kontinuierlich gerührten Tankreaktors durchgeführt werden muss. Der Salzsäureabfall muss auch einen Kristallrecyclingprozess durchlaufen, um verunreinigungsfreie Kristalle zu erhalten.

Das Regenerierungsverfahren durch Kristallisation von Eisen(II)-chlorid beinhaltet eine Standardtechnik, die keine Größenbeschränkung hat. Die regenerierte Salzsäure kann aufgrund der Totlast von Chlorid einen gewissen Einfluss auf den Beizprozess haben. Dieses Problem kann beseitigt werden, indem die Bedingungen der Beizraten so eingestellt werden, dass sie mindestens gleich reiner Salzsäure mit einer akzeptablen Oberflächenbeschaffenheit sind.

Hydrolytische Fällung – Die Regenerierung von verbrauchten Salzlaugen mit hydrolytischer Fällungstechnologie umfasst den Prozess der Dampfdestillation unter Verdampfungshydrolysebedingungen bei Temperaturen von bis zu 250 °C. Wenn keine anderen Chloridsalze vorhanden sind, wird der hydrolytische Destillationsprozess bei etwa 175 °C abgeschlossen Wenn jedoch Magnesiumchlorid vorhanden ist, ist eine höhere Temperatur erforderlich, damit der hydrolytische Destillationsprozess abgeschlossen werden kann.

Lösungsmittelextraktionstechnologie – Die Lösungsmittelextraktionsroutentechnologie ist eine beliebte Regenerationstechnologie. Diese Regenerierungstechnologie wird bevorzugt, da sie weniger gefährliche Nebenprodukte im Prozess der Behandlung verbrauchter Beizlauge erzeugt. Durch die Verwendung der Lösungsmittelextraktionstechnologie kann Eisenchlorid von Salzsäure getrennt werden. Das Nebenprodukt, das bei der Regenerierung von verbrauchter Salzsäurebeize entsteht, muss einer Nachbehandlung unterzogen werden.

Kleingarn-Säuremanagementsystem – Durch den Einsatz dieser Regenerationstechnologie können die Kosten für den Ersatz der verbrauchten Beizlaugen durch neue Säure reduziert werden. Diese Technologie erfordert weniger Anfangsinvestitionen. Die Anwendung des Kleingarn-Säuremanagementsystems als Regenerationsverfahren hilft bei der Reduzierung des Abfallvolumens, indem die Menge an verwendeter Salzsäure eingespart wird. Diese Regenerationsmethode kann auch das Recycling von Säureabfällen erleichtern.

Das Säuremanagementsystem von Kleingarn erfordert nicht nur weniger Anfangsinvestitionen, sondern trägt gleichzeitig dazu bei, das Volumen der verbrauchten Beizlauge zu reduzieren. Die Regeneration der verbrauchten Beizlauge mit dem Kleingarn-Säuremanagementsystem kann helfen, die Säurestärke zu erhöhen und gleichzeitig die Eisenkonzentration zu reduzieren. Um mit diesem Regenerationsverfahren die optimale Beizgeschwindigkeit zu erreichen, sind Versuche erforderlich. Dieser Regenerationsprozess kann wiederholt werden, bis der dedizierte Salzsäurebadtank zur Reinigung oder Reparatur geleert werden muss. Sobald der dedizierte Salzsäurebadtank geleert ist, muss frische Lösung aus teilweise verbrauchter Säure aus anderen Tanks plus frischer Säure hergestellt werden. Die Regenerierung von Salzsäure mit dem Kleingarn-Säure-Management-System hat ökologische Vorteile.

Verfahren zur Regeneration verbrauchter Beizlauge

Seit den späten 1960er Jahren wurden mehrere Verfahren zur Regenerierung von verbrauchter Salzsäurebeizlauge entwickelt, aber keines erreicht die breite kommerzielle Akzeptanz des Sprührösterverfahrens, das seine langfristige Machbarkeit und Lebensfähigkeit in einer großen Anzahl von Industriezweigen bewiesen hat Implementierungen. Nachfolgend werden das Sprührösterverfahren und einige andere Verfahren zur Salzsäureregeneration beschrieben.

Sprührösterverfahren

Unter allen bekannten Verfahren zur Regenerierung von Salzsäure, wie Kristallisation und Wirbelschicht-Pyrohydrolyse, ist das Sprührösterverfahren hinsichtlich Energieverbrauch, Betriebskosten, Wartungskosten, Verfügbarkeit und Marktfähigkeit des Nebenprodukts am praktikabelsten>

Das Sprührösterverfahren ist ein pyrohydrolytisches Verfahren, bei dem die verbrauchte Säure in einem direkt befeuerten Ofen (durch Kontakt mit Sauerstoff) sprühzerstäubt und in Eisenoxidpulver (Festphase) und Salzsäure (Gasphase) gespalten wird. Die gasförmige Salzsäure wird in Wasser zu regenerierter Salzsäure von ca. 18 % Stärke aufgenommen, die wieder zum Beizen verwendet werden kann. Es ist üblich und attraktiv, das leicht saure Spülwasser aus der Beizlinie als Absorptionsflüssigkeit zu verwenden.

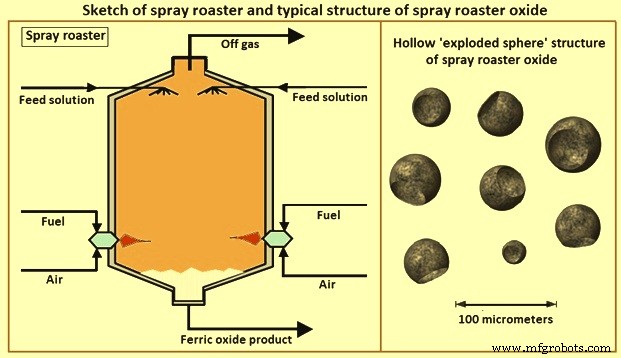

Ein Sprühröster ist einfach ein großes, mit feuerfestem Material ausgekleidetes Stahlgefäß mit direkt befeuerten Brennern nahe dem Boden, um den Inhalt des Rösters zu erhitzen. Die Anzahl der Brenner und ihre Positionen hängen von der Größe des Bräters und der benötigten Hitze ab. Die Flammentemperaturen können je nach Luft-Brennstoff-Verhältnis im Bereich von 1.200 °C bis 1.750 °C liegen. Aufgrund der Kühlwirkung des Beschickungssprays liegt die durchschnittliche Temperatur in der Reaktionszone typischerweise zwischen 600 °C und 700 °C. Bei dieser Art von Pyrohydrolyse-Röster wird die Metallchloridlösung in die freie Bordwand des Leerguts gesprüht zylindrisches Gefäß, während die erforderliche Energie durch den Aufwärtsstrom heißer Gase geliefert wird, die in den unteren Brennern erzeugt werden.

Der Sprühröster muss so konstruiert sein, dass genügend Trocknungszeit für die Hydrolyse des größten Flüssigkeitströpfchens zur Verfügung steht, bevor es den Boden des Gefäßes erreicht. Kommerzielle Sprühröster haben eine Höhe von 5 bis 8 Metern, um diese Trocknungszeit bereitzustellen. Ferner muss der Rösterdurchmesser für eine nach oben gerichtete Gas-(Raum-)Geschwindigkeit ausgelegt werden, die hoch genug ist, um zu verhindern, dass Tröpfchen den Boden des Behälters benetzen, aber niedrig genug, um hohe Staubverluste an das Abgassystem zu verhindern. Die Raumgeschwindigkeit beträgt bei kommerziellen Einheiten typischerweise 0,3 Meter pro Sekunde bis 1 Meter pro Sekunde und kann bei kleineren Einheiten sogar noch niedriger sein.

Abb. 2 zeigt eine Skizze eines Sprührösters. Sprühröster haben typischerweise sehr große Durchmesser, um die Gasgeschwindigkeiten niedrig zu halten. Wird die Gasgeschwindigkeit zu hoch, werden zu viele Partikel mit dem Rösterabgas mitgerissen, die Produktqualität und der Wirkungsgrad des Rösters sinken. Im Sprühröster verlassen das Abgas und die Oxide den Röster im Gegenstrom bei etwa 400 °C bis 500 °C. Aufgrund des Gegenstroms ist die Austrittstemperatur im Sprühröster geringer als die Temperatur der Reaktionszone.

Abb. 2 Skizze eines Sprührösters und typische Struktur eines Sprührösteroxids

Die Verweilzeit der versprühten Partikel in der Hochtemperatur-Reaktionszone ist sehr kurz und daher sollen durch Zerstäubung sehr kleine Flüssigkeitströpfchen erzeugt werden, die schnell erhitzt werden können. Die schnelle Erwärmung der versprühten Partikel führt zur Bildung einer festen Metalloxidkruste auf der Oberfläche jedes Tropfens. Wenn sich der Großteil des Tröpfchens erwärmt, verdampft der Wassergehalt und durchbricht die Oxidhülle. Daher bestehen die sprühgerösteten Oxide häufig aus sehr feinen (mehrere Mikrometer), „flockigen“, hohlen Kügelchen. Eine typische Struktur von Sprührösteroxid ist in Abb. 2 dargestellt.

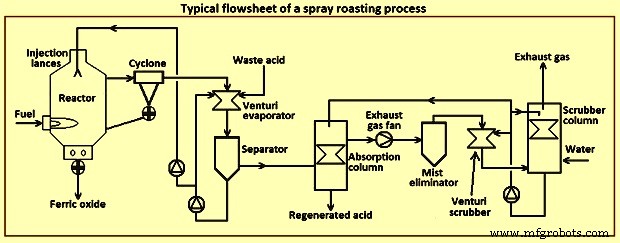

Die drei grundlegenden Verfahrensschritte des Sprührostverfahrens sind (i) Vorkonzentration, (ii) Rösten und (iii) Absorption. In der Vorkonzentration steht die ankommende Abfallsäure in direktem Wärme- und Stoffaustausch mit dem heißen Abgas des Röstofens. Der direkte Wärmeaustausch erfolgt in einem Venturi-Verdampfer, wo die Abfallsäure zerstäubt und bei hoher Geschwindigkeit turbulent mit dem Röstgas vermischt wird. Das Abgas wird somit teilweise verdampft und hinterlässt eine vorkonzentrierte Abfallsäure, die als flüssige Beschickung für den Sprühröstofen verwendet wird.

Im Sprühröstofen erfährt die von oben mittels Hochdruckzerstäubungsdüsen eingeblasene vorkonzentrierte Abfallsäure eine tropfenweise Verdampfung von Wasser und Salzsäure sowie eine Pyrohydrolysereaktion von restlichen Eisenchloriden und überschüssigem Sauerstoff von den Brennern bereitgestellt. Diese Brenner sind tangential um den Ofenumfang herum ausgerichtet, um ein spezifisches „Wirbel“-Strömungsmuster zu bilden, das die Verweilzeit der Tröpfchen verlängert, indem es die Länge seines Weges durch den Ofen verlängert. Nahezu alle gängigen fossilen Brennstoffe in Industriequalität wie z.B. Erdgas, Flüssiggas (LPG), Flüssigerdgas (LNG), Kokereigas oder Heizöl verwendet werden.

Im Pyrohydrolyse-Regenerationssystem wird das Eisenchlorid (FeCl2) durch hydrolytische Zersetzung in Salzsäure und Eisenoxid umgewandelt. Die Reaktion findet im Reaktor bei Temperaturen im Bereich von 600 °C bis 800 °C statt. Bei Reaktionstemperaturen wird die Eisenchloridlösung durch Wasserdampf und Luftsauerstoff in Chlorwasserstoff und Eisenoxid gespalten. Die chemischen Reaktionen sind (i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3, (ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3 und (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl.

In der Absorptionskolonne steht das gekühlte Röstgas aus dem Gasausgang des Vorkonzentrators in adiabatischem Wärmeaustausch mit dem Spülwasser in einer Füllkörperkolonne und bildet regenerierte Säure mit einer typischen Konzentration von etwa 18 % Salzsäure, die wieder zum Beizen verwendet werden kann . Der Röster ist normalerweise mit einem umfangreichen Abgassystem ausgestattet, einschließlich Gas-/Flüssigkeits-Kontaktor (Venturi) zur teilweisen Verdampfung der frischen Beschickung, einem Absorber zur Rückgewinnung der gasförmigen Salzsäure als zurückgewonnene Säure und Entstaubungsanlagen wie Zyklon oder ESP . Ein typisches Flussdiagramm eines Sprühröstverfahrens ist in Abb. 3 dargestellt.

Abb. 3 Typisches Flussdiagramm eines Sprühröstprozesses

Die chemischen Reaktionsprodukte der Pyrohydrolysereaktionen bestehen aus Salzsäure, die zusammen mit Dampf und Verbrennungsprodukten oben aus dem Ofen abgezogen wird, und Eisenoxidpulver, das sich am konischen Boden des Ofens absetzt, wird pneumatisch in einen Vorratsbunker gefördert , von wo aus es in diverse handelsübliche Transportmittel wie z. B. in Big Bags oder auf LKWs abgefüllt werden kann.

Das sprühgeröstete Eisenoxidpulver hat eine hohe Oxidreinheit und eine gute Oberflächenstruktur. Aufgrund dieser Eigenschaften ist es ein wertvolles Ausgangsmaterial für die nachgelagerten Industrien wie Hersteller von Baufarben, Bauprodukten, Styrolkatalysatoren, Toner für Laserdrucker und Ferrite.

Wirbelschichtverfahren

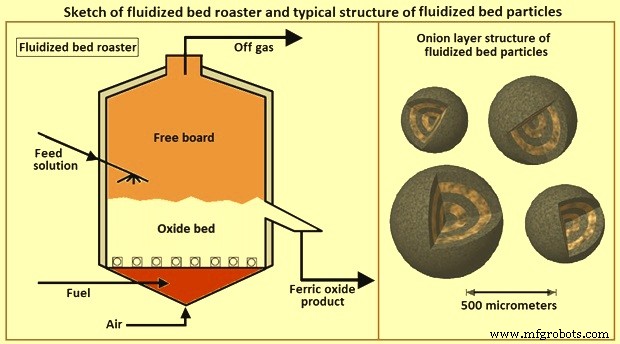

Auch das Wirbelschichtverfahren ist wie das Sprührösterverfahren ein pyrohydrolytisches Verfahren und findet in einem direkt beheizten Ofen statt. In einem Wirbelschichtröster wird die Metallchloridlösung auf ein großes Bett aus heißen Metalloxiden aufgebracht, während die erforderliche thermische Energie durch die heißen fluidisierenden Verbrennungsgase bereitgestellt wird. Abb. 4 zeigt eine schematische Skizze eines Wirbelschichtrösters.

Abb. 4 Skizze eines Wirbelschichtrösters und typische Struktur von Wirbelschichtpartikeln

Der Wirbelschichtröster ist für eine Raumgeschwindigkeit auszulegen, die das 3- bis 10-fache der minimalen Fluidisierungsgeschwindigkeit des Oxidbettes beträgt. Für Eisenoxidpellets von 200 Mikrometer bis 2.000 Mikrometer Durchmesser sind Raumgeschwindigkeiten von 2 Meter pro Sekunde bis 2,5 Meter pro Sekunde üblich. Die Rösterhöhe wird so gewählt, dass die Staubmenge, die in das Abgassystem übertragen wird, minimiert wird. Typische Gesamthöhen des Wirbelschichtrösters sind 5 Meter bis 6 Meter.

Das heiße Verbrennungsgas wird normalerweise durch Tauchdüsen erzeugt, die die Luft und den Brennstoff direkt in den Boden des Wirbelbetts einblasen. Das heiße Gas strömt nach oben und fluidisiert das Partikelbett. Wenn das Verbrennungsgas durch das gut bewegte Oxidbett strömt, erreicht es schnell ein thermisches Gleichgewicht mit dem Bett. Die flüssige Beschickung wird nicht versprüht, sondern direkt auf oder in das Oxidbett eingespeist (eingegossen). Gemäß einer Erklärung benetzt die flüssige Beschickung die äußere Schicht der heißen Oxidpartikel (in der Größenordnung von 0,5 mm) und wird schnell verdampft, um eine zwiebelartige Schicht aus neuem festem Oxid auf dem vorhandenen Oxid zu bilden, wodurch dichtes erzeugt wird homogene Partikel, wie in Abb. 4 gezeigt.

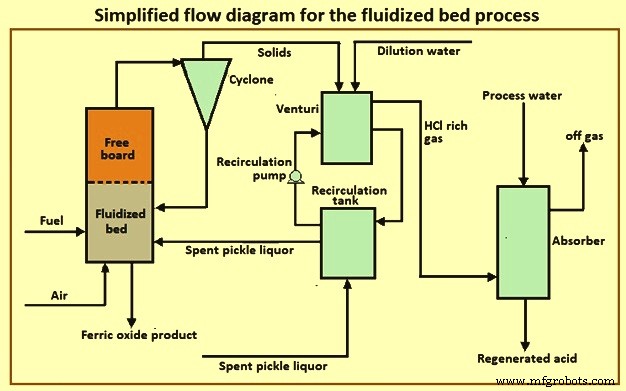

Da das Abgas des Wirbelschichtrösters heißer ist als das des Sprührösters, wird im Venturi eine höhere Wassermenge vorverdampft. Daher muss dem Venturi etwas Verdünnungswasser hinzugefügt werden, um die Konzentration des Eisen(II)-chlorids unter das Sättigungsniveau zu regulieren. Ohne Verdünnungswasser bildet die rezirkulierende Venturi-Flüssigkeit Kristalle, die zu Verstopfungen und Schäden im Venturi-Kontaktor führen können. Der Brennstoffbedarf beim Wirbelschichtverfahren ist höher als beim Sprührösterverfahren, hauptsächlich wegen des Bedarfs an Verdünnungswasser. In einigen Fällen kann die Menge an Verdünnungswasser reduziert werden, indem (i) das Wirbelbett bei einer niedrigeren Temperatur (z. B. 800 °C) betrieben wird, (ii) die Oxidstaubabscheidungseffizienz im Zyklon erhöht wird (z. B. unter Verwendung von Multizyklonen). , (iii) Senken der Menge an erzeugtem Feinstaub in der Wirbelschicht. Da die sichere Verbrennungstemperatur für Erdgas bei etwa 760 °C liegt, werden Betttemperaturen von weniger als 800 °C typischerweise nicht für ein mit Erdgas betriebenes System verwendet. Abb. 5 zeigt ein einfaches Flussdiagramm für ein Wirbelschichtverfahren.

Abb. 5 Vereinfachtes Flussdiagramm für das Wirbelschichtverfahren

Beim Wirbelschichtverfahren findet die Umwandlung von Abfallsäure in Eisenoxid und Chlorwasserstoff in einer Wirbelschicht bei einer Temperatur von etwa 800 °C bis 900 °C statt. Denn dazu wird das aus einer Wirbelschicht gewonnene Eisenoxid aus Salzsäure regeneriert Pflanze hat eine körnige, gesinterte Konsistenz und wird als Pellet bezeichnet. Der durchschnittliche Pelletdurchmesser beträgt 200 Mikrometer bis 2.000 Mikrometer, je nach Reaktoraufbau. Die Pellets sind Eisenerzersatz und können innerhalb des integrierten Stahlwerks wiederverwertet werden.

Beim Wirbelschichtverfahren erfolgt die Absorption von Salzsäure auf ähnliche Weise wie beim Sprührösten, aber die erreichbare Säurekonzentration ist etwas niedriger, typischerweise bei 17 %. Das pyrohydrolytische Fließbettverfahren hat einige deutliche Vorteile gegenüber dem Sprühröstverfahren. Diese sind (i) das Oxidprodukt ist ein körniger Feststoff und normalerweise staubfrei wegen des zwiebelschichtartigen Wachstums der Partikel im Wirbelschichtröster, (ii) es wird keine separate Verbrennungseinheit benötigt, da die Pyrohydrolyse- und Verbrennungsreaktionen erfolgen treten gleichzeitig in der Wirbelschicht auf, (iii) die Steuerung der Teilchengröße ist durch die Verweilzeitsteuerung, teilweise Rückführung des teilchenförmigen Produkts oder durch Variieren der Beschickungszufuhr möglich, (iv) gute Vermischung und Temperatursteuerung, die normalerweise damit verbunden sind Wirbelbetten, und (v) Wirbelbettröster sind typischerweise kleiner als Sprühröster.

PHAR-Prozess

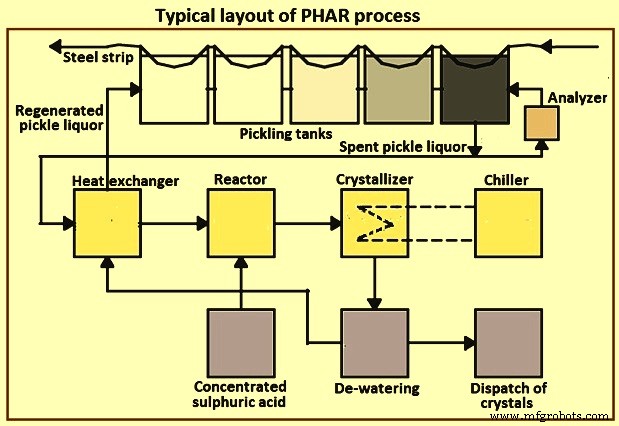

PHAR (Pickliq Hydrochloric Acid Regeneration) ist ein Verfahren zur Regenerierung von verbrauchter Salzsäure aus dem Stahlbeizen. Das Verfahren ist auf Beizvorgänge jeder Größe anwendbar. Die PHAR-Technologie eliminiert das Entsorgungsproblem und führt zu erheblichen Reduzierungen der Betriebs-, Umwelt- und Kapitalkosten. Das Verfahren verwendet Schwefelsäure, um Salzsäure für die Wiederverwendung wiederherzustellen. PHAR produziert Eisensulfatkristalle (Sulfatheptahydrat), ein wirtschaftlich tragfähiges Nebenprodukt, das für industrielle Zwecke verkauft werden kann. Durch den Wegfall des Transports und/oder der Behandlung verbrauchter Beizlauge sowie der Kosten für die Erzeugung von Salzsäure zum Ersatz der verbrauchten Laugelösung erzielt PHAR Energieeinsparungen von 95 %, Kosteneinsparungen von 52 % und eine Reduzierung der CO2-Emissionen um 91 %. im Vergleich zur bestehenden Technologie.

Beim PHAR-Verfahren verlässt verbrauchte Beizlauge die Beizlinie typischerweise mit etwa 11 % bis 13 % Eisen und 2 % bis 4 % freier Salzsäure. Die Temperatur der Säure beträgt etwa 80 °C bis 90 °C für eine kontinuierliche Beizlinie, kann aber für einen Batch-Beizvorgang niedriger sein. Unter Verwendung eines Kreuzstromwärmetauschers tauscht die austretende verbrauchte Beizlauge Wärme mit der „regenerierten Beizlauge“ (RPL) aus, die zur Beizlinie zurückkehrt.

Die zu regenerierende Ablauge fließt dann in einen Reaktor, wo sie mit konzentrierter Schwefelsäure (93 %) in Kontakt gebracht wird. Die Schwefelsäure reagiert mit dem Eisenchlorid, wodurch freie Salzsäure in Lösung freigesetzt wird. Die abschließende Temperaturverringerung wird durch Abkühlen der Reaktionsmischung auf Temperaturen von –15°C bis –1°C in einem Kristallisationstank begleitet. Die Temperaturabsenkung verringert die Löslichkeit von Eisen(II)-sulfat, wodurch es aus der Lösung ausfällt. Das entstehende Eisensulfat wird durch Kristallisation abgetrennt. Die nun mit Salzsäure angereicherte Mutterlauge, die jedoch einen Rest Schwefelsäure enthält, wird dann durch Vakuumfiltration oder Zentrifugation von den Kristallen getrennt und in den Beizprozess zurückgeführt.

Mit wenig Wasser wird die restliche Mutterlauge von den Kristallen ausgewaschen. Dieses Wasser kompensiert das Hydratationswasser, das sich mit dem Eisensulfat verbindet. Der Gehalt an Restschwefelsäure in der regenerierten Salzsäure ist abhängig von der Eisenkonzentration und der Temperatur. Das Verfahren arbeitet bei niedrigen Temperaturen und erzeugt Eisen(II)-Sulfat-Heptahydrat (FeSO4.7H2O). Abb. 6 zeigt das typische Layout des PHAR-Prozesses.

Abb. 6 Typisches Layout eines PHAR-Prozesses

Das PHAR-Verfahren hat eine Reihe potenzieller Vorteile im Vergleich zu den anderen Alternativen. Dies sind (i) das Verfahren arbeitet bei niedrigen Temperaturen, wodurch die Korrosion minimiert wird und die Verwendung kostengünstiger Kunststoffe für Rohrleitungen und andere Ausrüstungen ermöglicht wird, (ii) der Energieverbrauch für Kühlung und Kristallisation ist von Natur aus geringer als für Verdampfung und kann durch Rückgewinnung von Wärme minimiert werden die verbrauchte Beizlauge mit Wärmetauschern, (iii) das Eisen(II)-Sulfat-Heptahydrat ist ein leicht vermarktbares Material, das als Gerinnungsmittel für die Wasserbehandlung sowie als Abwasserdesodorierung verwendet wird, (iv) die Kapitalinvestition für das System ist erheblich geringer als andere Alternativen und es ist physisch viel kleiner, (v) es wird keine Zufuhr von Brenngas für den Betrieb benötigt, und (vi) das Verfahren verzeiht mehr Kontamination mit anderen Metallen wie Zink.

Destillationsprozess

Ein Destillationsverfahren wurde dort verwendet, wo eine beträchtliche Menge an freier Säure in der verbrauchten Beizlauge verbleibt. Gereinigte Salzsäure mit einer azeotropen Konzentration von etwa 15 % wird aus den „Überschüssen“ gewonnen, während die konzentrierte Eisen(II)-chloridlauge aus den „Böden“ gewonnen wird. Dieser Prozess gewinnt nur die Werte der „freien Säure“ zurück. In einer Variante dieses Verfahrens wird das sich im Sumpf ansammelnde Eisenchlorid auskristallisiert. In einer anderen Variation wird das Säureverzögerungs-Ionenaustauschverfahren verwendet, um die Azidität des flüssigen Eisen(II)-Chlorid-Nebenprodukts zu verringern.

Schwefelsäure-Destillationsprozess

Bei diesem Verfahren wird der Ablauge Schwefelsäure zugesetzt. Dadurch findet die Reaktion FeCl2 + H2SO4 =2HCl + FeSO4 statt. Die freigesetzte Salzsäure wird zusammen mit der ursprünglich freien Salzsäure durch Destillation zurückgewonnen, während das Eisen als Eisen(II)-Sulfat-Monohydrat auskristallisiert.

Hybride Pyrohydrolyseverfahren

Wenn der Hauptzweck beim Betrieb einer Pyrohydrolyseanlage die Herstellung von hochwertigem Eisenoxidpulver ist, dann ist ein Reaktordesign, das die Energieeffizienz eines Sprühröstofens mit den homogenen und stabilen Prozessbedingungen eines Wirbelschichtverfahrens kombiniert, sinnvoll angenommen. Dies erfordert höhere Investitionen in die Entstaubungs- und Gasabschrecktechnologien.

Hydrothermaler Regenerationsprozess

Der hydrothermale Regenerationsprozess ist eine relativ neuere Technologie. Es ersetzt den direkt befeuerten Ofen und die Gas-/Flüssigkeitsabsorption durch einen alternativen Prozessweg bestehend aus Oxidation und Hydrolyse. Die Bildung von Eisenoxid findet in flüssiger Phase statt, was den Verbrauch von Wärmeenergie reduziert. Die Konzentration der regenerierten Säure entspricht der Gesamt-HCl-Konzentration der Abfallsäure. Diese Konzentration der regenerierten Säure kann durch Verwendung eines Vorkonzentrators auf ein Niveau von über 30 % erhöht werden. Die durch dieses Verfahren erzeugte Eisenoxidqualität ist hinsichtlich der Chloridionenbelastung mit pyrohydrolytischen Verfahren vergleichbar. Die spezifische Oberfläche der Partikel ist jedoch durch Einstellen der Hydrolysebedingungen auf viel höhere Werte einstellbar.

Herstellungsprozess

- Was ist eine Edelstahlpassivierung?

- Design für Herstellbarkeit:Eine Anleitung

- Essiggurke

- SICHT:Für Blinde

- Stummschalttaste für MS Teams

- Ein Blitzdetektor für Arduino

- Lichtmesser / Blitzmesser für Fotografen

- Dunkles Theme für Arduino IDE

- Beizen von warmgewalztem Kohlenstoffstahlband in Beizlinien

- HIsarna-Prozess für die Eisenherstellung