HIsarna-Prozess für die Eisenherstellung

HIsarna-Verfahren zur Eisenherstellung

Das HIsarna-Verfahren ist ein Schmelzreduktionsverfahren zur Herstellung von flüssigem Eisen direkt aus Feineisenerz und Kohle. Es stellt eine neue, potenziell effizientere Art der Eisenherstellung dar und wird entwickelt, um die Kohlenstoffemissionen aus dem Eisenherstellungsprozess erheblich zu reduzieren. Es ist eine Initiative des ULCOS-Konsortiums (Ultra Low Carbon Di-Oxide Steelmaking) europäischer Stahlhersteller und eine Kombination aus der HIsmelt-Technologie von Rio Tinto und der Isarna-Technologie, die bei Tata Steel Ijmuiden entwickelt wurde. Es eliminiert die vorherige Verarbeitung von Rohstoffen, wie sie für den Hochofenprozess erforderlich sind. Das Verfahren besteht aus der Vorreduktion von Eisenerzfeinstoffen im Zyklonkonverterofen (CCF) der Isarna-Technologie und dem Badschmelzen von Eisen im Schmelzreduktionsgefäß (SRV) des HIsmelt-Verfahrens. Der Prozessname leitet sich aus der Kombination der Namen der beiden Technologien ab („HI“ von HIsmelt und „sarna“ von Isarna, einem keltischen Wort für Eisen). Der Prozess senkt sowohl CO2 als auch Kosten. Der HIsarna-Prozess findet in einem speziellen Reaktor statt, der einen schmalen Zyklonofen auf einem breiteren Konverter hat.

Das kombinierte Verfahren ist rund 20 % energieeffizienter und verursacht weniger Treibhausgasemissionen pro Tonne Roheisen im Vergleich zur derzeitigen durchschnittlichen Hochofentechnologie, vor allem weil es keine Erzsinterung und Koksherstellung erfordert. Das erzeugte Roheisen kann in einem konventionellen einfachen Sauerstoffofen zu Stahl verarbeitet werden.

Der HIsarna-Prozess besteht aus einem Reaktor, in den oben Eisenerz eingespritzt wird. Das Erz wird in einem Hochtemperaturzyklon verflüssigt und tropft auf den Boden des Reaktors, wo Pulverkohle eingespritzt wird. Die Pulverkohle reagiert mit dem geschmolzenen Erz, um flüssiges Eisen zu erzeugen, das das Ausgangsmaterial für die Herstellung von hochwertigem Stahl ist. Die Gase, die den HIsarna-Reaktor verlassen, sind hauptsächlich konzentriertes Kohlendioxid (CO2).

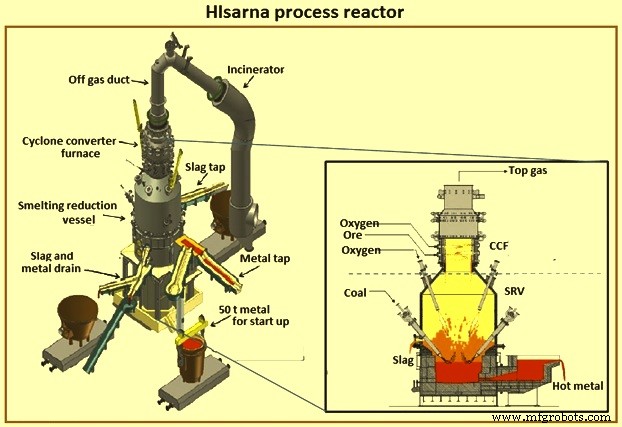

Das Gesamtkonzept von HIsarna sieht einen zweistufigen Gegenstromkontakt zwischen Eisenerz und Prozessgas vor. Das Verfahren beinhaltet im Wesentlichen einen zweistufigen Gegenstromkontakt zwischen den Eisenerzfeinstoffen und dem Prozessgas. In beiden Stufen liegt die Betriebstemperatur über der Schmelztemperatur. In Stufe 1 wird geschmolzenes teilreduziertes Erz produziert, das vom CCF nach unten in das SRV fließt. Die beiden Stufen sind physikalisch hochgradig integriert und beide Verfahrensstufen werden in einem einzigen Schmelzreaktor durchgeführt (Abb. 1).

Abb. 1 HIsarna-Prozessreaktor

Der erste Versuch, die Zyklontechnologie zur Reduktion von Eisenerz anzuwenden, wurde in den 1960er Jahren in Koninklijke, Hoogovens unternommen, aber aufgegeben. Ein weiterer ernsthafter Versuch wurde 1986 unternommen, aber wegen der Wirtschaftskrise wurde das Projekt bis Anfang der 1990er Jahre auf Eis gelegt. Das Projekt wurde wiederbelebt, als die Koksversorgung Mitte der 1990er Jahre knapp wurde. Die CCF-Technologie wurde dann im Pilotmaßstab mit Kapazitäten von 15 Tonnen pro Stunde (tph) bis 20 tph Erzeinsatzmaterial entwickelt. Der Versuch wurde 1999 wegen der erfolgreichen Umsetzung der Kohlenstaubeinblasung in die Hochöfen erneut eingestellt.

HIsmelt wurde ursprünglich von CRA (jetzt Rio Tinto) in den 1980er Jahren in einer 2-tph-Pilotanlage in Maxhutte, Deutschland, gestartet, gefolgt von einer 8-tph-Pilotanlage in Kwinana, Westaustralien, in den 1990er Jahren. Im Jahr 2001 ging Rio Tinto eine Partnerschaft mit Nucor Steel, Mitsubishi und Shougang Steel ein, um in Kwinana eine HIsmelt-Anlage im kommerziellen Maßstab mit einer Kapazität von rund 800.000 Tonnen Roheisen pro Jahr zu bauen. Die Anlage wurde von 2003 bis 2005 errichtet, von 2005 bis 2008 betrieben und produzierte rund 400.000 Tonnen Roheisen. Die Anlage litt unter einer Reihe von Problemen mit Zusatzgeräten, die eine geringe Verfügbarkeit verursachten und die feuerfesten Materialien beschädigten. Die Produktionsrate und Verfügbarkeit verbesserten sich jedoch stetig, und im vierten Quartal 2008 produzierte das Werk bis zu 1.800 Tonnen Roheisen pro Tag mit einer Verfügbarkeit von 90 %. Dieses Produktionsniveau entsprach der Auslegungsrate der Anlage beim Schmelzen von Hämatit, und das Verfahren galt als bewährt.

Im Jahr 2004 übte die Europäische Union Druck auf die Stahlindustrie aus, ihren CO2-Fußabdruck zu reduzieren, und aus diesem Grund wurde das ULCOS-Konsortium gegründet. Im Zeitraum 2005 bis 2007 wurde die Zyklontechnologie als eine der vier Technologien mit hohem Potenzial ausgewählt. Eine theoretische Antwort auf die früheren Probleme des Post-Zyklon-Teils des Zyklonofens wurde gefunden, und ULCOS brachte die HIsmelt-Technologie durch eine Vereinbarung mit Rio Tinto in das Projekt ein, um eine Win-Win-Technologiekombination zu erzielen. Dies führte zu einem von ULCOS unterstützten Pilotanlagenprojekt in Europa. Diese Kombination zweier Technologien führte zum HIsarna-Prozess.

Im CCF erfolgt die Vorreduktion und Einschmelzung von Feinerzen in einem Schmelzzyklon. Eisenerz und Sauerstoff werden in Gegenwart von heißem Hüttengas in die CCF-Einheit eingeblasen. Das Verfahren hat seinen Ursprung in dem in den Jahren 1986 bis 1989 entwickelten „umgebauten Hochofen“ (CBF). Beim CBF-Verfahren wird stückiges Erz in einem Schachtofen stark vorreduziert, wobei die Endreduktion und das Schmelzen in einem Eisenbad erfolgen Feinkohle wird vergast. Das Verfahren kann die Kokerei vermeiden, jedoch keine Erzagglomeration und damit verbundene Umweltprobleme. Um die Erzagglomeration im Prozess weiter zu eliminieren, wurde der CCF entwickelt, bei dem ein Schmelzzyklon zur Vorreduktion und zum Vorschmelzen von Feinerz eingesetzt wird.

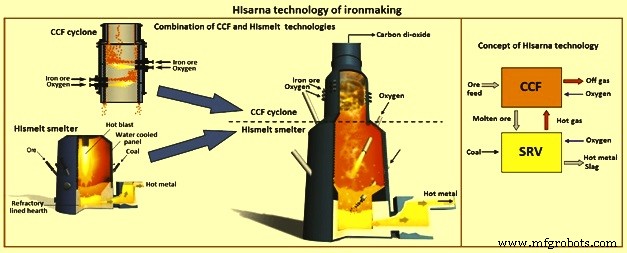

Das HIsarna-Verfahren kombiniert Kohlevorwärmung und partielle Pyrolyse in einem Reaktor, einem Schmelzzyklon zum Schmelzen des Erzes und einem SRV zur endgültigen Erzreduktion und Eisenproduktion. Der Schmelzzyklon und das SRV sind hochgradig integriert und werden als ein einziger Schmelzofen betrieben. Feinerz und Zuschlag werden zusammen mit Sauerstoff dem Schmelzzyklon zugeführt. Der hochreine Sauerstoff wird verwendet, um das vom Boden des Zyklons eintretende SRV-Abgas zu verbrennen. Die vorzugsweise vollständige Verbrennung erzeugt eine erhebliche Wärmemenge. Diese Wärme wird verwendet, um das Eisenerz zu schmelzen und auf die SRV-Temperatur zu erhitzen, die etwa 1450 °C beträgt. Der HIsarna-Prozess wird in einem Schmelzgefäß (Abb. 2) durchgeführt, das eine Kombination aus CCF und SRV ist.

Abb. 2 HIsarna-Technologie der Eisenherstellung

Das HIsarna-Verfahren benötigt keine metallurgischen Kohlen und kann besser verfügbare (kostengünstigere) thermische Kohlen verwenden. In Bezug auf Eisenerz hat das HIsarna-Verfahren die Fähigkeit, Phosphor in Schlacke zu verwerfen. Etwa 90 % des Phosphors geht in die Schlacke über, was eine direkte Folge ihres relativ oxidierenden Zustands ist (Schlacke enthält etwa 5 % bis 6 % FeO). Obwohl die Phosphortoleranz in einigen Teilen der Welt kein großes Problem darstellt, eröffnet sie doch die mögliche Ausbeutung bestimmter Eisenerze, die normalerweise als zu phosphorreich angesehen werden. Eine zweite Möglichkeit für nicht-konventionelle Erze, die verwendet werden können, ist das Titan-Eisen-Magnetit-Erz. Dieses Eisenerz zeichnet sich durch hohe Titandioxidgehalte und einen Eisengehalt von etwa 55 % bis 60 % aus.

Das hochtonerdehaltige Eisenerz ist wegen schlechter Sintereigenschaften und reduzierter Hochofenproduktivität nicht für die Hochofenroute geeignet. Das HIsarna-Verfahren kann mit Schlacke mit hohem Aluminiumoxidgehalt betrieben werden, da das hohe FeO in der Schlacke ein natürlicher Fluss ist. Diese Merkmale versetzen HIsarna in eine sehr starke Position im Hinblick auf die Verwendung von Eisenerzen mit hohem Tonerdegehalt.

Die aufeinanderfolgenden Schritte des HIsarna-Prozesses werden unten beschrieben.

Feines Eisenerz und reiner Sauerstoff werden in den CCF-Teil des Schmelzgefäßes eingespritzt, wo heißes Abgas aus dem SRV-Teil des Schmelzgefäßes durch den Sauerstoff verbrannt wird. Die Feinstoffe werden durch die Zentrifugalströmung des Gases von dem Gas getrennt. Die so erzeugte Wärme wird zum Schmelzen und teilweisen Reduzieren des Erzes verwendet. Die stattfindende Reduktionsreaktion ergibt sich aus der Gleichung Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g). Teilweise reduziertes geschmolzenes Erz fließt unter Schwerkraft nach unten in das darunter liegende SRV. Das Zyklonprodukt besteht aus der geschmolzenen Mischung aus Fe3O4 und FeO. Die zu erwartende Temperatur liegt in diesem Stadium bei etwa 1450 °C und der Vorreduktionsgrad bei etwa 20 %.

Am Kopf des SRV ist die Nutzung der Nachverbrennungswärme (Umwandlung von CO in CO2) für den Prozess wesentlich. Die Wärme der Nachverbrennung wird durch die Schlackespritzer eingefangen, die durch die freie Platte zirkulieren. Der Spritzer schützt auch die Kühlpaneele vor der Nachverbrennungsflamme.

Kohle wird mit hoher Geschwindigkeit mit einem Trägergas (normalerweise Stickstoff) in das Bad eingeblasen. Das primäre Prozessziel in dieser Stufe ist das Auflösen von Kohlenstoff, der im Schmelzschritt verwendet wird. Die Bedingungen für die Kohleinjektion sind kritisch. Die Metallbadtemperatur beträgt etwa 1400 °C bis 1450 °C mit einem Siliziumgehalt von etwa null im Metall. Andere Verunreinigungen wie Mangan sind ebenfalls in sehr geringen Mengen vorhanden. Phosphor und Titan verteilen sich größtenteils als Oxide in der Schlackenphase.

Geschmolzenes Erz löst sich in diesem Stadium direkt in der Schlacke auf. Die Metall-Schlacke-Mischung wird durch die Kohleinjektionsfahne erzeugt. Dieses Mischen von Metallschlacke erzeugt einen großen Metallschlacken-Grenzflächenbereich zum Schmelzen. Gelöster Kohlenstoff im Metall reagiert mit dem Sauerstoff des Erzes und es entsteht eine erhebliche Menge an CO-Gas. Diese Reaktion wird durch die Gleichung FeO(l) + C(s) =Fe(l) + CO (g) dargestellt. Diese Reaktion ist stark endotherm und findet im unteren Teil des Gefäßes statt. Um diesen Teil des Gefäßes im Gleichgewicht zu halten, wird eine Wärmequelle benötigt. Die Eisenoxide in der Schlacke werden an der Grenzfläche Schlacke/Metall reduziert. Eingespritzte Kohle liefert den Kohlenstoff und sorgt für eine ausreichende Durchmischung. Aufgrund dieser Vermischung ist der FeO-Gehalt der Schlacke relativ niedrig und der FeO-Gehalt in der Schlacke liegt typischerweise bei etwa 5 % bis 6 %.

CO-Gas aus der Verhüttung bildet zusammen mit Fördergas (Stickstoff) und den Entgasungsprodukten der Kohle einen aufwärts gerichteten Strom heißer Brenngase. Diese Aufwärtsbewegung von Gasen erzeugt eine große Menge Spritzer, wobei Metall und Schlacke als Tröpfchen durch den oberen Teil des Schmelzgefäßes zirkulieren. Über Lanzen wird Sauerstoff in den oberen Teil eingebracht und durch Verbrennung Wärme erzeugt. Wärme wird durch diese Tröpfchen vom oberen Bereich zum unteren Bereich des Schmelzgefäßes transportiert. Die Anzahl der Tröpfchen, die die heiße Verbrennungszone passieren, ist so groß, dass der durchschnittliche Temperaturanstieg pro Durchgang in jedem Tröpfchen weniger als etwa 10 °C beträgt. Dadurch kann sich die Wärme nach unten bewegen, ohne den Sauerstoffpotentialgradienten im System zu beeinträchtigen (relative Oxidation an der oben und unten stark reduzierend).

Teilweise verbranntes Gas, das den SRV-Teil des Schmelzgefäßes verlässt, liefert das notwendige heiße Brenngas für den CCF-Teil des Schmelzgefäßes. Dieses Gas hat typischerweise eine Temperatur von etwa 1450 °C bis 1500 °C und einen Nachverbrennungsgrad von etwa 50 %. Nachverbrennung (PC) wird durch die Gleichung % PC =100 (% CO2 + % H2O) / (% CO + % CO2 + % H2 + % H2O) definiert. Das Ziel ist eine fast 100 %ige Nachverbrennung am oberen Ende des Zyklons, wobei das Abgas hochkonzentriertes stickstofffreies CO2 sein soll. Damit eignet sich das Verfahren gut für eine Kombination mit einer CO2-Speicherung.

Die Reaktionsprodukte trennen sich in zwei geschmolzene Schichten (eine obere Schicht aus Schlacke und eine untere Schicht aus heißem Metall. Beide Schichten können einzeln abgestochen werden, und das heiße Metall wird zur weiteren Verarbeitung im Stahlherstellungsprozess geschickt.

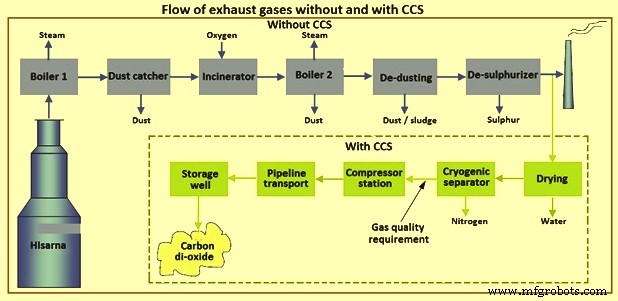

Das Abgas des HIsarna-Prozesses ist stickstofffrei, da der Prozess auf Sauerstoff basiert. Das voll verwertete Gas hat fast keinen Restheizwert mehr. Die Rauchgasbehandlung des Prozesses ist in Abb. 3 dargestellt. Die Rauchgasbehandlung kann ohne CCS (Kohlendioxidabscheidung und -sequestrierung) oder mit CCS erfolgen.

Bild 3 Abgasströmung ohne und mit CCS

Pilotanlage

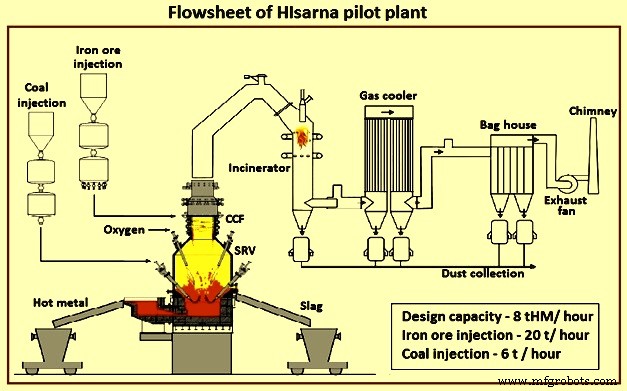

Eine HIsarna-Pilotanlage mit 8 Tonnen Roheisen pro Stunde (tHM/h) und einer Kapazität von 60.000 Tonnen Roheisen/Jahr wurde bei Tata Steel Ijmuiden erfolgreich entworfen und entwickelt, und seit 2011 wurden mehrere Kampagnen durchgeführt gemeinsam von Tata Steel und dem Bergbauunternehmen Rio Tinto entwickelt. Weitere Tests und Entwicklungen wurden zusammen mit weiteren Partnern durchgeführt, darunter Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB und Paul Wurth. Neben den Partnerunternehmen hat die Europäische Union die Anlage maßgeblich gefördert. Abb. 4 zeigt das Fließbild der Pilotanlage.

Abb. 4 Flussdiagramm der HIsarna-Pilotanlage

Es gab fünf Kampagnen. Der erste Start in der ersten Kampagne war nicht erfolgreich. Die anderen vier Kampagnen waren erfolgreich. Vor Beginn jeder Testkampagne heizen Brenner den Reaktor der HIsarna-Anlage auf eine Temperatur von etwa 1.200 Grad C vor. Für den schnellen Start des Prozesses wurde eine erste Füllung Roheisen in einer 50-Tonnen-Pfanne aus der Sprengung transportiert Hochofen zur Pilotanlage HIsarna. Sobald das Metall in die Pilotanlage gegossen wurde, wurde das maximale Zeitfenster basierend auf der gemessenen Temperatur und Zusammensetzung des heißen Metalls berechnet. Innerhalb dieses Slots musste der Prozess gestartet werden, um das Risiko eines „Frozen Hearth“ zu vermeiden.

Der erste erfolgreiche Abstich des flüssigen Eisens erfolgte am 20. Mai 2011. Die erreichte Injektionsrate betrug 60 % der Kapazität. Verfügbare Daten aus dem Betrieb haben gezeigt, dass der Prozess wie erwartet funktioniert hat, aber mehr Betriebsstunden benötigt werden, um dies zu bestätigen. Die Anzahl der Betriebsstunden lag unter den Erwartungen. Das Ziel, zu zeigen, dass die Theorie in der Praxis funktioniert, also flüssiges Eisen ohne Vorverarbeitung von Rohstoffen herzustellen, wurde jedoch erreicht.

Die zweite Kampagne lief vom 17.10.2012 bis 04.12.2012. Das Ziel, Flüssigeisen über einen längeren, nachhaltigen Zeitraum zu produzieren, wurde erreicht. Die Produktion mit 80 % der Auslegungskapazität wurde für Zeiträume von 8 bis 12 Stunden erreicht. Im letzten Durchlauf wurde die volle Auslegungskapazität von 8 t/h erreicht.

Die dritte Kampagne lief vom 28. Mai 2013 bis 28. Juni 2013. Das Ziel, flüssiges Eisen über längere Zeit zu produzieren und Tests mit unterschiedlichen Rohstoffen durchzuführen, wurde erreicht. Zum ersten Mal wurde Stahl aus flüssigem HIsarna-Eisen hergestellt.

Die vierte Kampagne lief vom 13. Mai 2014 bis zum 29. Juni 2014. Das Ziel einer dauerhaft stabilen Produktion über mehrere Tage wurde schließlich erreicht und Tests mit verschiedenen Arten von Rohstoffen durchgeführt.

Die fünfte Kampagne fand im Oktober 2017 statt. Es handelte sich um eine sechsmonatige Testkampagne, die bewies, dass flüssiges Eisen für lange Betriebsstunden hergestellt werden kann. Für die Vorbereitung dieser Kampagne wurde die Anlage grundlegend überarbeitet. Es wurde ein komplett neuer Abgaskanal installiert, der die Anlage um mehr als 10 m (37 m höchster Punkt) erhöht. Neben der Pilotanlage wurden eine komplette Kohlemahlanlage sowie eine Trocknungs- und Siebanlage für Erz und Kalk errichtet. Es wurden geschlossene Förderbänder installiert, um die Rohstoffe vom Lager zu den Injektionspunkten der Anlage zu transportieren. Die Rohstofflagerkapazität wurde verdoppelt und um ein Gasanalyselabor erweitert. Das elektronische Überwachungssystem wurde komplett neu programmiert. Es wird geschätzt, dass diese Kampagne rund 25 Millionen Euro gekostet hat.

Während der sechsmonatigen Kampagne wurden Tests mit Stahlschrott durchgeführt. Die Ergebnisse zeigten, dass bis zu 53 % des im Prozess verwendeten Materials Ausschuss sein können. Dann konzentrierte man sich darauf, den idealen Rohstoffmix zu identifizieren, nach Möglichkeiten zu suchen, Stahlschlacke zu recyceln, den Einsatz von CO2 zum Einblasen von Rohstoffen zu testen und zu prüfen, ob CO2 abgeschieden und gespeichert werden kann, was zu einer Reduzierung der Emissionen um 80 % führen kann. Dies war die letzte Phase der Kampagne. In dieser Phase wurden Stahlschrott und Biomasse verwendet und eine CO2-Reduktion von mehr als 50 % erreicht.

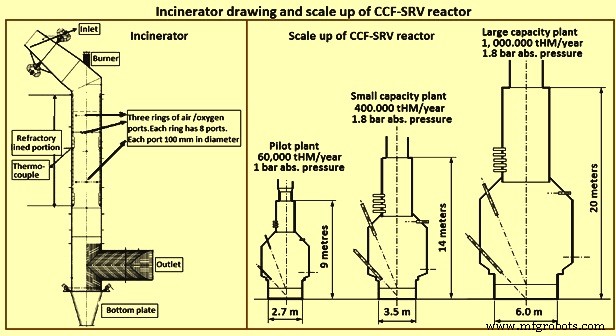

Nach dem Erfolg dieser Kampagne soll in der nächsten Phase eine Pilotanlage in größerem Maßstab mit einer geschätzten Investition von 300 Millionen Euro geplant, gebaut und getestet werden. Es wird erwartet, dass diese mehrere Jahre lang getestet werden muss, 2- bis 3-mal so groß wie die derzeitige Pilotanlage bei Tata Steel Ijmuiden. Im November 2018 wurde bekannt gegeben, dass die neue großtechnische Pilotanlage in Jamshedpur, Indien, gebaut wird. Die Anlage soll über eine Kapazität von 400.000 Tonnen Roheisen pro Jahr verfügen. Das nächste Scale-up ist geplant, um schließlich eine Kapazität mit einer Größenordnung von bis zu 1 Million Tonnen Roheisen pro Jahr zu haben. Das neue Werk bedeutet nicht die Schließung des derzeitigen Pilotwerks bei Tata Steel Ijmuiden. Abb. 5 zeigt die Zeichnung der Verbrennungsanlage und die vergrößerten Abmessungen des CCF-SRV-Reaktors.

Abb. 5 Zeichnung der Verbrennungsanlage und Maßstabsvergrößerung des CCF-SRV-Reaktors

Nachdem das Verfahren im industriellen Maßstab umgesetzt wurde, soll HIsarna mindestens 20 % weniger CO2-Emissionen erzeugen und mindestens 20 % weniger Energie verbrauchen als herkömmliche Stahlherstellungsverfahren. Aufgrund des fehlenden Stickstoffs in den Gasen, der Kompressibilität des Gases aufgrund des ausreichenden CO2-Gehalts und der Natur des Gasdurchflusses in einem Durchgang ist es auch ideal für CCS geeignet. Unter Berücksichtigung von CCS können bis zu 80 % CO2-Reduktion im Vergleich zum konventionellen Stahlherstellungsprozess erreicht werden. Abgesehen von Energie- und Kohlenstoffeinsparungen und damit Kostensenkungen kann HIsarna 90 % des Prozessphosphors zu Schlacke eliminieren. Dies ermöglicht die Verwendung von billigerem Eisenerz mit hohem Phosphorgehalt, das im herkömmlichen Hochofenprozess normalerweise nicht akzeptiert wird.

Wichtige Funktionen und Vorteile des HIsarna-Prozesses

CCF und SRV sind eine Win-Win-Kombination von Technologien. Zu den wichtigen Merkmalen und Vorteilen des HIsarna-Prozesses gehören (i) die Wärme zum Reduzieren und Schmelzen des Eisenerzes wird durch Sauerstoff erzeugt, (ii) die Technologie eliminiert die Prozesse der Umwandlung von Eisenerz in Sinter oder Pellets und die Umwandlung von Kokskohle in Koks, ( iii) die Technologie kann Rohstoffe geringer Qualität verwenden, (iv) das in SLV gebildete Kohlenmonoxid wird verwendet, um heiße Gase zu erzeugen, die verwendet werden, um Wärme für die in CCF stattfindende Reaktion bereitzustellen, (v) die Technologie beträgt 20 % energieeffizienter und 20 % weniger CO2-intensiv, (vi) das erzeugte CO2 ist rein und kann aufgefangen, gespeichert und verwendet werden, was zu einer weiteren Verringerung der CO2-Emissionen führen kann (80 % Verringerung des CO2-Fußabdrucks), (vii) die Technologie kann die Nachhaltigkeitsleistung der Stahlproduktion erheblich verbessern, (viii) Die Technologie verwendet Stickstoff als Trägergas, um Kohlenstoff in Roheisen aufzulösen, (ix) die Technologie benötigt keine energieintensiven und stark umweltbelastenden Prozesse, (x) die Kohlenstoffsammlung von t Das Verfahren ist hocheffizient, (xi) es kann Biomasse oder Erdgas anstelle von Kohle verwenden und die CO2-Emissionen reduzieren, (xii) die Investitions- und Betriebskosten sind aufgrund der Verwendung einer breiten Palette von Ausgangsmaterialien ebenfalls geringer, (xiii) Das Verfahren erfordert erheblich niedrigere Kapitalinvestitionskosten und produziert Roheisen zu erheblich niedrigeren Betriebskosten.

Die Attraktivität des HIsarna-Verfahrens liegt darin, dass es sowohl ökologische als auch ökonomische Vorteile vereint. Das Verfahren bietet eine einfache Möglichkeit, einen hohen Anteil (bis zu 80 %) CO2 für die geologische Speicherung einzufangen. Das Verfahren verwendet thermische Kohlen anstelle von metallurgischen Kohlen und verwendet minderwertige Eisenerz-Einsatzmaterialien. Die Staub-, NOx-, SOx- und CO-Emissionen werden um 60 % bis 80 % reduziert.

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsmelt-Prozess der Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Chemie der Eisenherstellung im Hochofenverfahren

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Herstellungsverfahren für geformte feuerfeste Materialien

- CLU-Prozess für die Edelstahlproduktion

- Geschichte der einfachen Sauerstoffstahlerzeugung