Tundish und seine Rolle beim Stranggießen von Stahl

Tundish und seine Rolle beim Stranggießen von Stahl

Das Stranggießen von Stahl ist ein weit verbreitetes Verfahren und ein wichtiger Schritt in der Stahlherstellung. Seit der Einführung des Stranggussverfahrens in den 1950er Jahren hat der Anteil von Stranggussstahl weltweit deutlich zugenommen. Derzeit liegt dieser Anteil bei rund 97 %. Gleichzeitig mit dieser zunehmenden Nutzung des Verfahrens gibt es jedoch strenge Qualitätsanforderungen, die angesichts der fortschreitend steigenden Durchsätze der Stranggussmaschinen und größerer Abmessungen der Gussprodukte entscheidend geworden sind.

Beim Stranggussverfahren wird für die Überführung des flüssigen Stahls aus einer Stahlgießpfanne in die Kokille ein Zwischenbehälter, sogenannter Tundish, verwendet. Der Tundish befindet sich oberhalb der Kokille, um den flüssigen Stahl aus der Stahlgießpfanne aufzunehmen und mit geregelter Geschwindigkeit der Kokille zuzuführen. Es ist erforderlich, den flüssigen Stahl gleichmäßig und mit einer festgelegten Durchsatzrate und Temperatur an die Formen zu liefern, ohne eine Verunreinigung durch Einschlüsse zu verursachen. Der flüssige Stahl fließt aus der Pfanne in den Tundish, der die diskontinuierlichen sekundärmetallurgischen Prozesse mit dem Stranggießprozess verbindet.

Tundish glättet den Fluss, reguliert die Stahlzufuhr zur Form und reinigt das Metall. Metallische Überreste, die in einem Tundish verbleiben, werden als Tundish-Schädel bezeichnet und müssen entfernt werden, typischerweise durch mechanische Mittel (Schaben, Schneiden). Auf diese Weise gewonnener Schrott wird normalerweise im Stahlherstellungsprozess recycelt.

Der Tundish spielt die wichtige Rolle, als Pufferbehälter zwischen dem Chargenpfannenprozess und dem kontinuierlichen Gießprozess zu dienen. Es ist auch das letzte metallurgische Gefäß vor dem Stranggießen und spielt daher eine wesentliche Rolle bei der Lieferung von Stahl mit der richtigen Zusammensetzung, Temperatur und Qualität. Diese Funktion hat in den letzten Jahrzehnten mit immer strengeren Anforderungen an die Qualität der Stahlprodukte immer mehr an Bedeutung gewonnen.

Die Beiträge des Tundishs im Prozess des Stranggießens bestehen darin, (i) Stabilität der in die Gießform eintretenden flüssigen Stahlströme zu erreichen und damit eine konstante Gießgeschwindigkeit zu erreichen, (ii) eine Abfolge von Schmelzen zu gießen, ( iii) die leere Stahlgießpfanne gegen eine volle Stahlgießpfanne auszutauschen, ohne den Fluss des flüssigen Stahls in den Kokillen zu unterbrechen, (iv) bei Bedarf eine Mischsorte mit Stahl aus zwei unterschiedlichen Güten zweier unterschiedlicher Schmelzen herzustellen, ( v) die Möglichkeit zu schaffen, Einschlüsse und Schlacke daran zu hindern, in den Tundish einzudringen und somit in die Kokille zu rutschen, (vi) die Abscheidung von Oxideinschlüssen zu verbessern, (vii) eine konstante Höhe des flüssigen Stahls über den Düsen zu den Kokillen aufrechtzuerhalten und dadurch den Stahlfluss konstant zu halten und damit auch eine konstante Gießgeschwindigkeit, und (viii) um den Formen stabilere Strahlmuster zu verleihen.

Die Hauptfunktion des Tundishs besteht darin, ein Stahlreservoir zwischen der Stahlgießpfanne und der Kokille zu sein und bei mehrsträngigen Stranggießanlagen den flüssigen Stahl in die verschiedenen Kokillen zu verteilen. Tundish sorgt für die Zuführung des flüssigen Stahls zur Stranggießmaschine beim Wechsel der Stahlpfannen und fungiert somit als Puffer für flüssigen Stahl. Da der Tundish während der Zeit des Pfannenwechsels als Reservoir für flüssigen Stahl dient und da er weiterhin flüssigen Stahl zu den Formen liefert, wenn der einströmende flüssige Stahl aufgrund des Pfannenwechsels aufgehört hat, führt er das Folgegießen durch eine Anzahl von Pfannen durch machbar.

Tundish ist ein feuerfest ausgekleideter Behälter mit einer Vielzahl möglicher Geometrien. Es ist ein rechteckiger offener Behälter mit großem Ende und feuerfester Auskleidung, der oben eine feuerfest ausgekleidete Abdeckung haben kann. Es gibt verschiedene Arten und Formen von Tundish. Tundishes haben normalerweise eine längliche und geometrisch einfache Form. Die Form des Tundish ist typischerweise rechteckig, aber manchmal werden auch Delta- und T-Formen verwendet. Ein übliches Tundish-Design für mehrsträngige Knüppel- und Vorblock-Stranggießmaschinen ist eine Trogform mit einem Gießkasten, der am Mittelpunkt versetzt ist. Bei Brammen-Stranggießmaschinen ist der Tundish normalerweise ein kurzer Kasten oder eine Wannenform.

Der Tundish ist so konzipiert, dass er den flüssigen Stahl mit einer vorgesehenen Ausgangsrate ohne größere Schwankungen im Durchfluss liefert. Die Fließgeschwindigkeit wird hauptsächlich durch die Tiefe der Schmelze gesteuert. Eine weitere Steuerung des Auslassflusses kann entweder durch Stopfenstangen oder Schieber durchgeführt werden. Die Anzahl der Auslässe hängt von der Art des durchgeführten Gusses ab. Die Anzahl der Kokillen, an die der Tundish den flüssigen Stahl liefert, beträgt normalerweise 1 bis 2 für eine Brammen-Stranggießmaschine, 2 bis 6 für eine Vorblock-Stranggießmaschine und 2 bis 8 für eine Knüppel-Stranggießmaschine.

Der Tundish-Boden hat ein oder mehrere Löcher mit Schieber(n) oder Stopperstange(n) zum Steuern des Metallflusses. Es wird verwendet, um flüssigen Stahl in die Kokille(n) einer Stranggussmaschine einzuführen, um Spritzer zu vermeiden und einen gleichmäßigeren Fluss zu erzielen. Die Lieferrate des flüssigen Stahls in die Kokille wird konstant gehalten, indem die Tiefe des flüssigen Stahls in der Gießwanne konstant gehalten wird.

Ein Tundish wird häufig in zwei Abschnitte unterteilt. Der erste Abschnitt wird Einlaufabschnitt genannt, der normalerweise einen Gießkasten hat und wo flüssiger Stahl aus der Pfanne zugeführt wird. Der zweite Abschnitt wird Auslaufabschnitt genannt, aus dem flüssiger Stahl in die Kokille eingeführt wird. Der Gießstrahl aus der Gießpfanne wird nach unten zu einer Position im Tundish-Boden geleitet, die mit einem verschleißfesten Prallkissen geschützt ist. Diese Position ist normalerweise so weit wie möglich von der Tundish-Düse entfernt, um Turbulenzen zu minimieren. An anderen Stellen ist der Tundish mit feuerfester Auskleidung ausgekleidet.

Der Tundish sorgt für einen kontinuierlichen Strom flüssigen Stahls und fungiert als sekundäres Raffinationsgerät. Das Fließverhalten im Stranggießtundish dominiert die Qualität und Sauberkeit der Stahlproduktion. Die Veredelung von flüssigem Stahl im Tundish erfolgt durch Flotation auf nichtmetallischen Einschlüssen an der oberen Oberfläche während seines Aufenthalts. Diese schwimmenden Einschlüsse werden von der Oberfläche entfernt. Der Tundish-Fluidfluss spielt eine wesentliche Rolle bei der Steuerung der Entfernung von Einschlüssen und der Berechnung der Verweilzeit. Zur Erzielung optimaler Strömungseigenschaften des Tundishs werden die Strömungsbegrenzer eingesetzt.

Entlang der Länge des Tundishs sind normalerweise verschiedene Strömungssteuerungsvorrichtungen wie Dämme, Wehre, Leitbleche mit Löchern usw. angeordnet. Ein längerer Weg des flüssigen Stahls wird bevorzugt, um die Verweilzeit des flüssigen Stahls in der Zwischenpfanne zu verlängern und das Aufschwimmen von Makroeinschlüssen zu fördern. Die Strömungssteuerungsvorrichtungen reduzieren auch die nachteiligen Auswirkungen von Turbulenzen auf die Oberfläche des flüssigen Stahls, die Ströme des flüssigen Stahls, die in die Kokille eintreten, und die toten Bereiche.

Eine Tundish-Strömungsoptimierung ist in Bezug auf Größe, Form, Verschleiß und Stromstörer sowie für die Vorhersage der Mischzeit erforderlich. Die Vorteile der Tundish-Strömungsoptimierung sind (i) Verbesserung der Misch- und Homogenisierungszeit, (ii) Identifizierung inaktiver Strömungsbereiche (Totwasser), (iii) Bereiche mit verlängertem Feuerfestverschleiß, (iv) Trennung von nichtmetallischen Einschlüssen, und (v) Steuerung der Temperaturschichtung.

Düsen zum Schutz des Gießstrahls vor Reoxidation zwischen Gießpfanne und Gießwanne sowie Gießwanne und Kokille werden heutzutage fast auf allen Stranggießmaschinen eingesetzt, zumindest beim Gießen von Edelstählen. Sie befinden sich an seinem Boden für die Verteilung des flüssigen Stahls auf die Kokillen. Sowohl stopfengesteuerte Ausgüsse als auch Absperrschieber in verschiedenen Ausführungen werden verwendet, um den Stahlfluss von der Pfanne zum Verteiler und vom Verteiler zur Kokille zu steuern. Die freie Oberfläche des flüssigen Stahls im Tundish wird normalerweise mit Tundish-Flussmittel bedeckt, um Reoxidation und Wärmeverluste des flüssigen Stahls zu vermeiden.

Die Austragsmenge des flüssigen Stahls wird durch die Bohrung der Düse und den ferrostatischen Druck (Höhe des flüssigen Stahls im Tundish) über der Düse gesteuert. Abhängig von der zu gießenden Abschnittsgröße und der erforderlichen Gießgeschwindigkeit werden verschiedene Bohrungen ausgewählt. Stopfenstangengesteuerte Düsen werden zum Gießen von Brammen und großen Profilen verwendet, wenn aluminiumberuhigte Stähle hergestellt werden. Bei dieser Anwendung wird die Ausstoßrate des flüssigen Stahls durch die Düse manuell oder automatisch durch die Einstellung des Stopfenkopfs in Bezug auf die Düsenöffnung gesteuert. Früher wurden übergroße Düsen zum Gießen von aluminiumberuhigten Stählen wegen der Ansammlung von Aluminiumoxid verwendet, so dass der Stopfenkopf angehoben werden kann, um eine Verringerung der Durchflussrate auszugleichen.

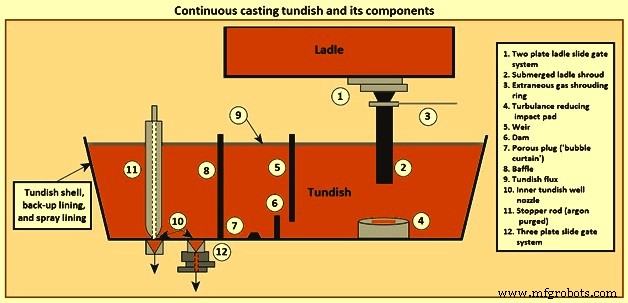

Jüngste Entwicklungen bei Desoxidationspraktiken zusammen mit der Verwendung von Argon, das durch den Stopfenkopf und die Düseneinheiten sprudelt, haben das Problem des Aufbaus von Aluminiumoxid minimiert. Eine weitere Entwicklung bei der Steuerung des flüssigen Stahlflusses aus der Zwischenpfanne ist die Anwendung von Schiebersystemen, die denen ähnlich sind, die bei Pfannen verwendet werden. Das Schiebersystem für den Tundish besteht normalerweise aus drei Plattentypen und kann auch die Möglichkeit bieten, die Düsen während des Gießens sowie die Düsengröße zu ändern. Abb. 1 zeigt einen Tundish in einer Stranggießmaschine zusammen mit seinen Komponenten.

Abb. 1 Stranggießtundish und seine Komponenten

Tundishes werden normalerweise vor dem Gießen vorgewärmt, um Wärmeverluste aus dem flüssigen Stahl während der Anfangsphase des Gießens zu minimieren und somit eine Metallerstarrung zu vermeiden, insbesondere in den kritischen Düsenbereichen. Tundish-Abdeckungen werden auch verwendet, um Strahlungswärmeverluste während des gesamten Gießvorgangs zu reduzieren.

Tundish Car wird zum Überführen eines Tundishs verwendet. Es ist ein selbstfahrender Wagen, der einen Tundish transportiert. Jede Zwischenpfanne wird durch eine Heizvorrichtung an einer Bereitschaftsposition auf eine hohe Temperatur erhitzt und unmittelbar vor Beginn des Gießens durch den Zwischenpfannenwagen zur Gießstation transportiert. Neben der Fahrfunktion verfügt der Tundish-Wagen über eine Hubfunktion zum Einsetzen eines am Boden eines jeden Tundish angeordneten Tauchausgusses in eine Form, eine Zentrierfunktion zum Justieren der Position des Tauchausgusses und eine automatische Füllstandsregelung für flüssigen Stahl um den flüssigen Stahl auf einem konstanten Niveau zu halten, um Verunreinigungen durch Flotation abzutrennen. Die Größe des Tundish-Wagens wird normalerweise erhöht, wenn die Anzahl der Stränge zunimmt, und die Interferenz mit benachbarten Vorrichtungen wird enger. Daher ist ein strukturdynamisch schlanker Mechanismus erforderlich.

Tundish-Wagen sind normalerweise halb aufgehängt und an der Hauptbetriebsplattform montiert. Es wird normalerweise hydraulisch angetrieben und wird verwendet, um den Tundish zum Gießen oder Erhitzen zu stützen und zu transportieren. Eines der wichtigen Geräte der automatischen Füllstandsregelung für flüssigen Stahl ist eine Wägevorrichtung, die benötigt wird, um das Gewicht des flüssigen Stahls in jedem Tundish mit hoher Genauigkeit zu messen, während sich das Gewicht von Zeit zu Zeit ändert. Der Tundish-Wagen enthält den Wiegemechanismus für die Gewichtsmessung, damit das Gewicht des flüssigen Stahls kontinuierlich überwacht werden kann.

Sowohl aus stationärer als auch aus instationärer Sicht muss der Tundish (i) ein ausreichendes Volumen zur Überbrückung von Pfannenwechseln, (ii) eine angemessene Betriebstiefe, (iii) eine gleichmäßige Strömungsverteilung auf alle Stränge, (iv) optimale Verweilzeit für die Flotation von Einschlüssen, (v) eine ruhige Oberfläche, (vi) thermische und chemische Isolierung, einschließlich geeigneter feuerfester Materialien, und (vii) geringes Drainagegewicht, um den Ertrag zu optimieren.

Tundish als metallurgischer Reaktorbehälter

Es besteht eine ständige Nachfrage nach Stahl mit verbesserten Eigenschaften wie erhöhter Festigkeit, Duktilität, Haltbarkeit und Korrosionsbeständigkeit, die für eine Vielzahl von Anwendungen benötigt werden. Es besteht auch der Wunsch, den Stahlherstellungsprozess energie- und kosteneffizienter zu gestalten und Umweltbelange anzusprechen. Diese Probleme haben die Entwicklung des Tundishs zu einem metallurgischen Reaktor vorangetrieben, mit der Funktion, die endgültige Kontrolle über die Eigenschaften der Schmelze vor dem Gießen durchzuführen, um ein endgültiges Stahlprodukt mit den gewünschten mechanischen Eigenschaften zu erhalten.

Da der Tundish die letzte Stufe im Stahlherstellungsprozess vor dem Gießen ist, bietet er auch die letzte Möglichkeit zur Kontrolle der Zusammensetzung des flüssigen Stahls. Die Hauptform der Zusammensetzungskontrolle in der Zwischenpfanne besteht darin, die Anzahl und Größe von nichtmetallischen Einschlüssen im flüssigen Stahl zu begrenzen, wenn das Gießen stattfindet.

Während des Transports von flüssigem Stahl durch den Tundish interagiert flüssiger Stahl mit den feuerfesten Materialien, der Schlacke und der Atmosphäre. Mit der anhaltenden Betonung der Stahlqualität wird nun immer deutlicher, dass der Tundish eine viel wichtigere Funktion als kontinuierlicher metallurgischer Reaktor zukommt, als ursprünglich angenommen. Daher sind das richtige Design und der richtige Betrieb eines Tundishs wichtig, um Stahl mit strenger Zusammensetzung und Qualität zu liefern. Ein moderner Tundish ist so konzipiert, dass er maximale Möglichkeiten zur Durchführung verschiedener metallurgischer Vorgänge wie Einschlusstrennung, Flotation, Legierung, Einschlussmodifikation durch Calciumbehandlung, Überhitzungssteuerung, thermische und Zusammensetzungshomogenisierung bietet, was zur Entwicklung eines separaten Bereichs der sekundären Raffination von führt Stahl, bezeichnet als „Tundish-Metallurgie“.

Im Laufe der Jahre gab es dramatische Veränderungen in der Stranggießwanne. Von einem reinen Vorrats- und Verteilerschiff wird der Tundish heute als Stahlraffinationsschiff angesehen. Tundish erfüllt heute auch bestimmte metallurgische Funktionen wie das Zuführen des flüssigen Stahls zur Kokille mit kontrollierter Geschwindigkeit, thermische und chemische Homogenisierung usw. Es konzentriert sich auch auf die kontinuierliche Verbesserung vieler qualitätsrelevanter Parameter wie Fluiddynamik, Wärmedämmung, Inklusion Flotation und Entfernung und Wasserstoffaufnahme usw.

Der Strangguss-Tundish hat mehrere Rollen, darunter (i) ein kritisches Glied in der Qualitätskette der Stahlherstellung, (ii) ein kontinuierliches Refiner und (iii) ein Übermittler von metallurgischen Signalen. Der springende Punkt des Prozesses bleibt, dass ein unkontrollierter Tundish eher zu einem Kontaminator als zu einem Refiner wird. Es ist nicht zu leugnen, dass der Tundish ebenso zu den Praktiken des sauberen Stahls gehört wie die Pfanne davor und die Form danach. Wenn die in den primären und sekundären Stahlerzeugungsprozessen in den Stahl eingebaute Qualität in der Zwischenpfanne verloren geht, hängt die Fähigkeit, ein Qualitätsprodukt herzustellen, das der beabsichtigten Anwendung entspricht, vollständig von der Rückgewinnung in der Kokille ab. Dies ist eine weitaus schwierigere Aufgabe angesichts der begrenzten Zeit, die der Stahl in den Grenzen der Form verweilt, was eine begrenzte Möglichkeit bietet, den Stahl in der letzten Stufe vor der vollständigen Erstarrung zu reinigen.

Die obere Oberfläche des Tundish muss vor der Atmosphäre geschützt werden. Bei den meisten Stranggussmaschinen wird dies durch Hinzufügen einer Tundish-Flussmittelschicht erreicht. Die Tundish-Flussmittelschicht erzeugt eine Oberflächenschlacke. Zusätzlich zu der Notwendigkeit der Aufnahme von Einschlüssen sind die Hauptfunktionen der Tundish-Schlackenschicht Wärmeisolierung, chemische Isolierung und Pufferung von Pfannenschlacke. Tundish-Schlackenabdeckungen können komplex konstruierte Mehrkomponenten-Chemikalienmischungen wie basische Flussmittel (Kalk / Kieselsäure-Verhältnis größer als 2) oder so einfach wie rein chemisch isolierende Säureschlacken wie verbrannte Reisschalenasche oder Diatomeenerde sein, die beide im Wesentlichen bestehen aus Kieselsäure.

Der Tundish wird als Kontaminator von flüssigem Stahl angesehen. Zu den Hauptursachen für die Bildung von Einschlüssen und die Verunreinigung des flüssigen Stahls gehören Desoxidationsprodukte, Erosionsprodukte der Stahlpfannenauskleidung, Mitnahme von aus der Pfanne verschleppter Pfannenschlacke, Mitnahme von Tundish-Schlacke durch die übermäßige Schwankung insbesondere in der Einlaufzone, Reoxidation von des Stahls durch Luft im Tundish, Ausfällung von Einschlüssen bei niedrigeren Temperaturen wie TiO2-Einschlüssen, Erosion der Tundish-Auskleidung und Emulgierung verschiedener Schlacken in den flüssigen Stahl. Nennenswerte Verunreinigungen treten normalerweise während Übergangsperioden des sequentiellen Gießens auf, d. h. während des Pfannenwechsels am Übergang von zwei Schmelzen.

Die Verunreinigungen oder Einschlüsse müssen aus dem flüssigen Stahl herausgeschwommen werden, während er durch die Zwischenpfanne fließt, bevor der flüssige Stahl in die Kokille der Gießmaschine eingeführt wird. Einschlüsse können durch die Mechanismen entfernt werden, die (i) Auftrieb und Absorption an der oberen Schlacke, (ii) Flüssigkeitsstromtransport, (iii) Argongasblasenflotation, (iv) Einschlusswachstum durch Kollision und Ostwald-Reifung und Flotation umfassen ' und (v) Absorption von Einschlüssen in feuerfesten Auskleidungen. Das endgültige Einschlussziel umfasst die Deckschlacke, die Auskleidung (sichere Entfernung) und die Form (mögliche Fehler im Gussprodukt, wenn sie nicht in der Form entfernt werden).

Die Anzahl und Größe von Einschlüssen in der aus dem Tundish austretenden Schmelze werden reduziert, indem die Bildung und das Wachstum von Einschlüssen im Tundish verhindert werden, sowie durch Entfernen von Einschlüssen, die von der Pfanne in den Tundish verschleppt werden. Es ist daher auch entscheidend, dass während des Pfannenbetriebs die richtigen Praktiken befolgt werden, um die Menge an Einschlüssen zu verringern, die in dem flüssigen Stahl enthalten sind, der an den Tundish geliefert wird.

Eine weitere wichtige Funktion des Tundishs besteht darin, die Temperatur des flüssigen Stahls zu steuern, der dem Stranggussverfahren zugeführt wird. Da das Gießen des flüssigen Stahls aus der Pfanne bis zu einer Stunde dauern kann, ändert sich die Temperatur des Einlassstroms mit der Zeit. Zusammen mit den Wärmeverlusten in der Zwischenpfanne selbst kann daher erwartet werden, dass die Temperatur des flüssigen Stahls, der gegossen wird, während einer Gießsequenz schwankt. Die Temperatur des flüssigen Stahls beeinflusst jedoch die Qualität und Eigenschaften des Produkts, den Betrieb der Gießmaschine und den feuerfesten Verschleiß. Daher ist es wünschenswert, Schwankungen zu begrenzen und die Temperatur so nah wie möglich am optimalen Wert zu halten. Da der Tundish als Pufferbehälter fungiert, können Temperaturschwankungen des flüssigen Stahls, der der Gießmaschine zugeführt wird, bei ausreichender Durchmischung im Tundish erheblich reduziert werden.

An den Tundishes wurden mehrere Studien durchgeführt, um die Vorteile der verfügbaren Verweilzeit für die Flotation und Assimilation von Reaktionsprodukten aus dem flüssigen Stahl in die Schlackenphase zu maximieren. Die Reaktionsprodukte können die Produkte der Desoxidation, Reoxidation, Ausfällung, Emulgierung und/oder Einschleppung von feuerfesten Bestandteilen in den flüssigen Stahl sein und umfassen somit sowohl körpereigene als auch körperfremde Einschlüsse. Basierend auf einer vernünftigen Wahl des Tundish-Designs muss der Betrieb eines Tundish darauf ausgerichtet sein, (i) die Einschlussflotation durch Maximierung der Verweilzeit zu fördern, (ii) die Einschlussassimilation durch eine eingeschlossene und nicht korrosive Schlacke sicherzustellen, (iii) um thermische und chemische Verluste aus dem flüssigen Stahl zu reduzieren, (iv) um Kurzschlüsse und tote Bereiche zu minimieren und (v) um dem Betreiber ein optimales Design für Qualität und Ausbeute zu bieten.

Die Strömung durch einen Tundish ist ein hydrodynamisches Phänomen. Es umfasst die einphasige turbulente Flüssigkeitsströmung, die mehrphasige Flüssigkeitsströmung, wenn das Gas aus dem Pfannenmantel injiziert wird, die Verweilzeitverteilung, das Wachstum von Einschlüssen mit ihrer Bewegung und Entfernung, das Mischen und den Gradübergang, den Wärmeenergietransport und die Wirbelbildung am Anfang und das Ende des Castings. Der Zweck der Fluidströmungsoptimierung im Tundish besteht darin, das beste Strömungsmuster zu erreichen, um Einschlüsse aus dem flüssigen Stahl zu entfernen. Eine Strömungsoptimierung im Tundish kann durch die Tundish-Form und Strömungssteuerungsvorrichtungen wie Turbulenzverhinderer, Prallplatten, Leitbleche, Wehre und Dämme erreicht werden. Ein Tundish ist so zu gestalten, dass eine optimale Strömung und damit eine höhere Sauberkeit erreicht wird, indem (i) eine hohe durchschnittliche Verweilzeit, (ii) kleine starke Turbulenzen, Tot- und Kurzschlussvolumina, (iii) ein großes Volumen an laminarer Strömung bereitgestellt werden Region, (iv) erzwungene Koagulation in geeigneten turbulenten Zonen und Aufschwimmen von Einschlüssen, die von Deckschlacke assimiliert werden, und (v) Vermeidung von „offenen (roten) Augen“, wodurch eine unbedeckte Oberfläche aus flüssigem Stahl gegen Luftabsorption entsteht.

Die Grundlage für das Finden von Lösungen für die Herausforderungen der Tundish-Metallurgie sind einige grundlegende Anforderungen. Diese Anforderungen umfassen (i) die Verwendung einer Tundish-Größe, die für die Taktungs- und Übergangsanforderungen der Werkstatt geeignet ist, (ii) die Chargen müssen pünktlich mit flüssigem Stahl bei der richtigen Temperatur und ordnungsgemäß gereinigt werden, (iii) die Maximierung der pfannenfreien Öffnungsleistung , (iv) Öffnen der Schmelzen untergetaucht und vollständig ummantelt, (v) Nutzung der automatischen Pfannenschlackenerkennung und -abschaltung zur Vermeidung von leicht reduzierbaren Oxiden in Schlacken, Auskleidungen und feuerfesten Materialien, (vi) anwendungsgerechte Auslegung der Schlacken Anforderungen, (vii) Sicherstellen, dass die Transfersysteme nicht lecken oder Luft ansaugen, (viii) Gestaltung der Tundish-Strömungssteuerungsvorrichtungen (einschließlich Prallplatten), um die Flotation zu maximieren und Übergänge zu minimieren, (ix) Betreiben des Tundishs mit maximaler Leistung Volumen während stationärem Betrieb, (x) Nutzung von Technologien wie Inertgasspülung zur Minimierung von Einschwingvorgängen, (xi) kontinuierliche Überwachung der Temperatur, wenn möglich, (xii) Vermeidung großer Temperaturen re schwenkt, um einen stabilen Tundish-Fluss aufrechtzuerhalten, (xiii) die Grundursachen der Verstopfungsprobleme zu verstehen und zu lösen, und (xiv) die Ausbeute und Produktivität zu maximieren, ohne die Sicherheit von Menschen und der Form zu gefährden.

Tundish-feuerfeste Auskleidung

Die Tundish-Auskleidung ist ein weiterer wichtiger Bestandteil des metallurgischen Systems. Die Auskleidung soll inert sein und nicht zu exogenen Einschlüssen im Stahl beitragen. Feuerfeste Tundish-Materialien können in zwei Kategorien unterteilt werden, nämlich (i) feuerfeste Auskleidungsmaterialien und (ii) Durchflussregelvorrichtungen.

Zu den verschiedenen feuerfesten Materialien im Zusammenhang mit Tundish gehören Tundish-Auskleidungsmaterialien (sowohl permanente als auch Arbeitsauskleidung), Dämme und Wehre, Prallplatte, Durchflusskontrollsystem (Monoblock-Stopper oder Schieber), Gießstrahlschutz zwischen Tundish und Form (Ummantelung oder untergetauchter Eintrittsstutzen). ), Tundishdüse und Sitzblock. Dämme und Wehre bestehen aus Magnesitplatten oder Tonerdesteinen. Flüssiger Stahl vom Tundish zur Kokille wird durch eine Düse zugeführt, die in den flüssigen Stahl in der Kokille eingetaucht ist. Eintauchdüsen müssen korrosions- und abplatzbeständig sein. Düsenverstopfung ist ebenfalls wichtig. Normalerweise werden isostatisch gepresste Eintauchdüsen mit Aluminiumoxid-Graphit-Quarzglas verwendet.

Die Feuerfestmaterialien im Tundish sind notwendig für eine unterbrechungsfreie, sichere und natürlich rentable Qualitätsproduktion im Gießprozess. Die feuerfesten Materialien sind von Natur aus Opfer, haben einen messbaren Kosten- und Qualitätseinfluss auf den Stahlproduktionsprozess und müssen daher kontrolliert werden. Durch die Nutzung des Flusses und der Energie des Stahls in der Zwischenpfanne tragen die feuerfesten Materialien dazu bei, die Zwischenpfanne in ein kontinuierliches Raffinationsgefäß zu verwandeln, sowohl durch ihre physische Präsenz als auch durch kontrollierte chemische Reaktionen.

Das Tundish-Auskleidungsmaterial hat einen direkten Einfluss auf die Qualität des flüssigen Stahls, da es sich in der Nähe der Erstarrungsstufe befindet. Die Tundish-Arbeitsauskleidung bleibt in Kontakt mit Stahl und die Erosion wird an der Flüssigstahl-Luft-Grenzfläche mit Schwankungen des Flüssigstahlspiegels in der Tundish eingeleitet. Verschiedene im flüssigen Stahl vorhandene Metalloxide sind die primären Erosionsmittel für die feuerfeste Auskleidung der Tundish.

Die feuerfeste Auskleidung eines Tundishs hat abhängig von den Eigenschaften der Auskleidung und der Art der Tundishschlacke eine definierte Lebensdauer. Die chemische Reaktion zwischen der feuerfesten Arbeitsauskleidungsschicht und der Tundish-Schlacke ist sehr wichtig, insbesondere in dem Fall, in dem ein Gießen mit hoher Folge erfolgt.

Es ist erwünscht, dass die Tundish-Feuerfestmaterialien eine Reihe unterschiedlicher Funktionen erfüllen, darunter Beständigkeit gegen flüssigen Stahl (hohe Solidustemperatur), Beständigkeit gegen Tundish-Schlacke, geringe Wärmeleitfähigkeit (gute Wärmeisolationseigenschaften), gute Stabilität (keine Erosion des Feuerfestmaterials während des Gießens). , hohe Temperaturwechselbeständigkeit, chemische Trägheit, müssen nach Gebrauch entsorgt werden und sind preisgünstig. Weitere feuerfeste Tundish-Materialien sollen ein niedriges Sauerstoffpotential, eine gute mechanische Beständigkeit, ein einfaches Abschälen und eine geringe Wasserstoffaufnahme durch Stahl aufweisen.

Unabhängig davon, ob feuerfeste Materialien im Tundish direkt mit Stahl in Kontakt kommen oder nicht, kann eine falsche Auswahl oder Anwendung dieser Materialien katastrophale Folgen haben und die Sicherheit des Betriebspersonals beeinträchtigen. Zum Schutz vor möglichen Stahldurchdringungen und eventuellen Tundish-Ausbrüchen ist nicht nur die Auswahl von Materialien mit den entsprechenden Isolierungs-, Warmfestigkeits- und Erosionsbeständigkeitseigenschaften von größter Bedeutung, sondern auch die Vermeidung von durchgehenden Verbindungen. Stufen in den feuerfesten Materialien bieten Möglichkeiten zum Gefrieren des Stahls, falls er eindringt, wobei der schälförmige Stahl ein gewisses Maß an Zurückhaltung der darüber liegenden Flüssigkeit bietet.

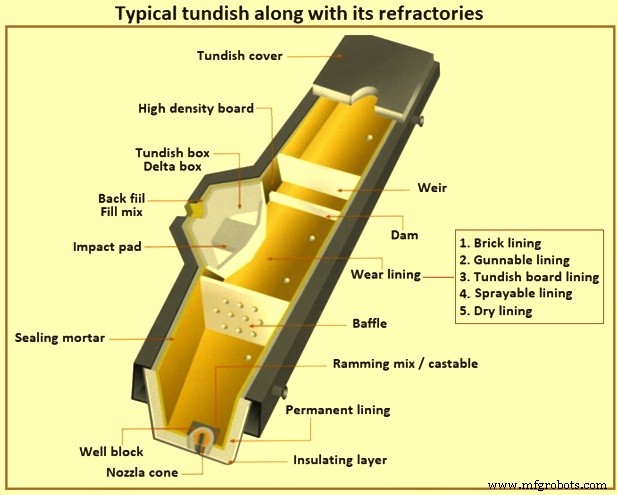

Die im Tundish verwendeten feuerfesten Materialien müssen eine hohe Stabilität und besondere Eigenschaften aufweisen. Tundish ist einer der wichtigsten Bereiche der Feuerfestanwendung und damit auch eine der größten „Kostenkontrollstellen“ im Stranggießprozess. Verschiedene feuerfeste Materialien im Zusammenhang mit Tundish sind Tundish-Auskleidungsmaterialien (Dauer- und Arbeitsauskleidung), Dämme und Wehre, Prallplatten, Strömungskontrollsystem (Monoblock-Stopper oder Tundish-Schieber), Gießstrahlschutz zwischen Tundish und Form (Shroud oder getauchter Eintrittsstutzen) , Tundish-Düse und Sitzblock. Für die Tundish-Auskleidung gibt es eine Reihe verschiedener Auskleidungsverfahren. Abb. 2 zeigt einen typischen Tundish zusammen mit seinen feuerfesten Materialien.

Abb. 2 Typischer Tundish zusammen mit seinen feuerfesten Materialien

Die verschiedenen Praktiken der feuerfesten Auskleidung von Tundishs können in fünf Haupttypen eingeteilt werden, nämlich (i) Ziegelauskleidung, (ii) spritzbare Auskleidung, (iii) Auskleidung aus Tundishplatten, (iv) spritzbare Auskleidung und (v) Trockenauskleidung.

Ziegelverkleidung – Das Konzept der feuerfesten Ziegelauskleidung wurde ursprünglich für die Tundish-Auskleidung verwendet, als das Stranggießen in den 1950er Jahren eingeführt wurde. Diese Auskleidungen bestanden aus Ziegeln mit hohem Aluminiumoxidgehalt und waren im Wesentlichen eine Erweiterung der feuerfesten Pfannenpraktiken auf den Tundish. Mit dieser Art der Auskleidung gab es eine Reihe von Schwierigkeiten, die zur Entwicklung alternativer Auskleidungsverfahren führten.

Spritzfähiges Futter – Spritzbare Auskleidungen wurden in Japan kommerziell eingeführt, um einige der mit der Ziegelauskleidung verbundenen Probleme zu überwinden. Anfänglich waren diese auf Alumosilikatbasis und wurden später auf Magnesitbasis oder Basistyp umgewandelt, um die metallurgische Praxis zu unterstützen. Diese Auskleidung stellte eine monolithische, fugenlose Struktur und eine relativ verbesserte Entschälung bereit, aber es wurde aufgrund der relativ hohen Dichte der gespritzten Auskleidungen wenig an Vorwärmzeiten oder Wärmeverlusten gewonnen. Die Auskleidungen neigten immer noch dazu, während des schnellen Vorheizens zu reißen und abzusplittern. Dies schloss auch die Verwendung von gespritzten Auskleidungen für Kaltstartübungen aus.

Tundish-Board-Futter – Mitte der 1970er Jahre wurde eine neue Art von Tundish-Verschleißauskleidung eingeführt. Diese Auskleidung bestand aus Plattensystemen, die hochisolierende, entsorgbare, vorgeformte und vorgehärtete feuerfeste Platten mit geringer Dichte umfassten. Einfaches Entschälen, keine Ausrüstungsinvestitionen und die niedrigen Kosten der Silica-Sorte trugen auch zu ihrer überwältigenden Popularität bei vielen Stahlherstellern bei. Anfänglich wurden Platten auf Silica-Basis verwendet, die nur das Üben mit „Kaltstart“ ermöglichten. Platten auf Magnesitbasis wurden Mitte der 1980er Jahre eingeführt, um die Anforderung der Vorwärmbarkeit zu erfüllen, d. h. eine „Heißstart“-Praxis für Überlegungen zu niedrigem Wasserstoffgehalt bei der Herstellung von hochlegierten Qualitätsstählen. Jedoch blieben die Arbeitsintensität, das Vorhandensein von Fugen und Sandrücken sowie Brüche usw. als inhärente Nachteile des Plattenverkleidungssystems. Allerdings ist das Kartonauskleidungssystem dort beliebt, wo die Arbeitskosten niedrig und die Anwendungstechnologien nicht ohne Weiteres verfügbar sind.

Sprühbares Futter – Die Entwicklung spritzbarer Auskleidungen erfolgte, um die mit anderen Auskleidungsverfahren verbundenen Schwierigkeiten zu überwinden und einen Schub in Richtung Automatisierung des Tundish-Auskleidungssystems zu geben. In diesem sprühbaren Auskleidungssystem kann dicke Gülle nach dem Durchmischen transportiert und schließlich nach dem „Zerstäuben“ mit Druckluft auf dem Tundish abgelegt werden. Das erste Roboterauftragssystem wurde 1982 in Betrieb genommen, das ab der zweiten Hälfte der 1980er Jahre aufgrund der erheblichen Vorteile einer geringeren Auftragsdichte und einer besseren Kontrolle der Auskleidungsdicke als bei gespritzten Auskleidungen weit verbreitet war. Ein Umfüllen des trockenen Pulvers nach der Fluidisierung (wie beim Spritzen erforderlich) war nicht mehr erforderlich. Dies ermöglichte die Zugabe von Fasern und anderen Chemikalien zur Masse und ein homogenes Mischen und Auftragen wurde Realität. Die Auskleidung könnte vorgewärmt und der Guss in einem „Heißstart“-Modus entnommen werden oder auf Raumtemperatur abkühlen gelassen und als „Kaltstart“-Tundish entnommen werden. Während des Aushärtens muss die sprühbare Auskleidung kontrolliert werden, um die Unversehrtheit der Auskleidung zu gewährleisten, und dies erfordert, dass die Dauerauskleidung der Tundish für eine zufriedenstellende Platzierung idealerweise unter 100 °C liegt. Nassprozesse wie spritzbare Auskleidungen mit bis zu 30 Gew.-% Wasserzusatz und das Vorhandensein von Schläuchen und verschütteten Flüssigkeiten können im Stahlwerk zu betrieblichen Gesundheits- und Sicherheitsproblemen führen. Schon damals war dieses Spritzbeschichtungssystem in der Lage, viele der Vorteile von Karton und Spritzen erfolgreich zu kombinieren und gleichzeitig die Nachteile wie Fugen, Sandrücken, Rückprallverluste, Staubprobleme und schlechte Isolierung usw. zu eliminieren.

Trockenfutter – Trockenauskleidungen für Tundish wurden wahrscheinlich 1986 in Europa eingeführt. Das System unterscheidet sich von allen früheren Verfahren insofern, als es in trockener Pulverform aufgetragen wird und keine Zugabe von Wasser erfordert, um die Tundish-Arbeitsauskleidung zu bilden. Normalerweise wird eine Harzbindung (Bindemittel/Katalysator-Reaktion) verwendet, die durch relativ geringe Wärmemengen (um 160 °C) aktiviert wird. Je nach verwendetem Produkt kann eine Vibration erforderlich sein oder auch nicht, aber es ist wichtig, einen Former zu verwenden, und das trockene Pulver wird in den Spalt zwischen der permanenten Auskleidung der Gießwanne und dem Former eingeführt. Die heiße Luft wird mit etwa 400 Grad C eingeführt und der Heizzyklus dauert etwa 45 Minuten mit weiteren 30 Minuten zum Abkühlen. Dadurch kann viel Zeit gespart werden. Auf der negativen Seite hat das trockene System aufgrund der höheren Dichte eine geringere Isolierung.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Formpulver für den Strangguss

- Grundlagen des Stranggießens von Stahl

- Rolle der Form beim Stranggießen von Stahl

- Feinmechanik und ihre Rolle in der Fertigung

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen

- Arbeitsprinzip des Druckgussverfahrens und seine Anwendungen