Stahlerzeugung mit extrem niedrigem Kohlendioxidgehalt – ULCOS

Ultra Low Carbon Dioxide Steelmaking – ULCOS

Der Klimawandel wird von der Stahlindustrie auf der ganzen Welt seit mehr als zweieinhalb Jahrzehnten als eine große ökologische Herausforderung identifiziert. Lange vor den Erkenntnissen des Zwischenstaatlichen Ausschusses für Klimaänderungen (IPCC) im Jahr 2007 erkannten große Stahlproduzenten, dass langfristige Lösungen erforderlich waren, um die bei der Stahlproduktion entstehenden Kohlendioxidemissionen (CO2) zu bekämpfen.

Infolgedessen war die Stahlindustrie sehr proaktiv bei der Verbesserung des Energieverbrauchs und der Reduzierung der Treibhausgasemissionen (THG).

Das für die Stahlindustrie weltweit relevanteste Treibhausgas ist Kohlendioxid (CO2). Laut World Steel Association (WSA) werden durchschnittlich 1,8 Tonnen CO2-Gas für jede Tonne produzierten Stahls emittiert. Nach Angaben der Internationalen Energieagentur (IEA) war die Eisen- und Stahlindustrie im Jahr 2010 für etwa 6,7 % der gesamten weltweiten CO2-Emissionen verantwortlich.

Die CO2-Emissionen pro produzierter Tonne Rohstahl sind jetzt um etwa 50 % niedriger, was zu einer dramatischen Reduzierung der Klimaauswirkungen für den Stahlsektor geführt hat. Die besten Stahlwerke arbeiten heute nahe an den thermodynamischen Grenzen, die durch gegenwärtige Stahlproduktionstechnologien gesetzt werden. Dies wiederum bedeutet, dass die Stahlhersteller nur begrenzt in der Lage sind, ihre Energieeffizienz weiter zu verbessern. Da die meisten großen Energieeinsparungen bereits erzielt wurden, sind weitere große Reduzierungen der CO2-Emissionen mit den derzeitigen Technologien nicht möglich.

Eine weitere Verringerung der Treibhausgasemissionen (THG) bedeutete die Einführung bahnbrechender Technologien. Die Reduzierung der CO2-Emissionen auf das Niveau, das die Post-Kyoto-Politik erforderte, „out of box“ zu denken, da es spezifische Herausforderungen mit sich brachte. Zur Erreichung dieses Ziels sind keine einfachen Verfahren von der Stange erhältlich. Tiefgreifende Paradigmenwechsel in der Art und Weise, wie Stahl hergestellt wird, müssen vorgestellt und die entsprechenden bahnbrechenden Technologien entworfen und entwickelt werden. Die Art von Reduktionen, die von Regierungen und internationalen Gremien gefordert wird, erfordert die Erfindung und Umsetzung radikal neuer Produktionstechnologien.

Vor diesem Hintergrund wurde das Programm ULCOS (Ultra-Low CO2 Steelmaking) ins Leben gerufen, eine kooperative europäische Forschungs- und Entwicklungsinitiative, die 2004 als Folge des Kyoto-Protokolls ins Leben gerufen wurde. ULCOS sucht nach Wegen, um weitere drastische Reduzierungen der CO2-Emissionen aus der Stahlproduktion zu erreichen. Das Hauptziel des Programms ist die Suche nach bahnbrechenden Prozessrouten, die in der Zukunft, wenn sie vollständig entwickelt sind, das Potenzial für große Einsparungen bei den CO2-Emissionen bei der Herstellung von Stahl aus Eisenerz demonstrieren könnten. Das Programm zielt darauf ab, die CO2-Emissionen im Vergleich zu heutigen Produktionstechnologien um mindestens 50 % zu reduzieren. Um ein solch ehrgeiziges Ziel zu erreichen, ist ein Paradigmenwechsel in der Stahlproduktion erforderlich, der die Art und Weise verändern wird, wie Stahlwerke derzeit auf der ganzen Welt arbeiten. ULCOS ist Teil eines weltweiten Programms der Stahlindustrie, das darauf abzielt, Stahlerzeugungstechnologien mit dem Potenzial einer erheblichen CO2-Reduzierung zu identifizieren. Im Rahmen dieses Programms wird versucht, eine Antwort auf die nachhaltigste Herstellung von Stahl zu finden.

Die Mitglieder des ULCOS-Programms sind ein Konsortium aus 48 europäischen Unternehmen und Organisationen aus 15 europäischen Ländern, darunter alle großen Stahlunternehmen der Europäischen Union (EU), Energie- und Ingenieurpartner, Forschungsinstitute und Universitäten. Es wird auch von der Europäischen Kommission unterstützt. ULCOS ist ein europäisches Programm, aber dennoch das größte Unterfangen in der Stahlindustrie weltweit, das proaktiv nach Lösungen für die Bedrohung durch die globale Erwärmung sucht. Das Fachwissen des Konsortiums reicht von der Stahlherstellung über die Biomasseproduktion bis hin zur geologischen CO2-Speicherung und umfasst Verfahrenstechnik, Energiewirtschaft und Vorausschaustudien zum Klimawandel.

Heute ist ULCOS die größte Initiative innerhalb der weltweiten Stahlindustrie, die proaktiv nach Lösungen für die Bedrohung durch die globale Erwärmung sucht. Die ULCOS-Partner finanzieren 60 % des 75-Millionen-Euro-Budgets. Die Europäische Kommission steuert die restlichen 40 % über ihre FTE-Rahmenprogramme (Forschung und technologische Entwicklung) und die RFCS-Programme (Forschungsfonds für Kohle und Stahl) bei. Beide wurden eingerichtet, um die industrielle Forschung und technologische Entwicklung in Europa zu fördern.

Die gegenwärtige Stahlproduktionstechnologie basiert auf Kohle, die hauptsächlich auf Kohlenstoff basiert, auf Erdgas, das eine Mischung aus Kohlenstoff und Wasserstoff ist, und auf Elektrolichtbogenöfen auf Schrottbasis. Um CO2-arme Prozessrouten zu identifizieren, sind drei mögliche Hauptlösungswege (i) eine Abkehr von Kohle, genannt Dekarbonisierung, wobei Kohlenstoff durch Wasserstoff oder Elektrizität ersetzt würde, in Prozessen wie der Wasserstoffreduktion oder der Elektrolyse von Eisenerz, (ii ) die Einführung von CCS (Carbon Capture and Storage) und mineralischen Karbonisierungstechnologien und (iii) die Nutzung nachhaltiger Biomasse.

ULCOS ist ein umfangreiches Programm, das sorgfältig auf langfristige und komplexe Herausforderungen ausgerichtet ist, mit denen die Stahlindustrie und die Gesellschaft insgesamt konfrontiert sind. Das ULCOS-Programm besteht aus vier Schritten, nämlich (i) Prozesskonzeptentwicklung, (ii) groß angelegte Demonstration, (iii) groß angelegte Experimente einer ersten kommerziellen Anlage. (iv) Einsatz der Technologie in Europa und weltweit. ULCOS, das eine Forschungsinitiative war, hat sich gegenwärtig in eine Demonstrationsinitiative verwandelt.

Seit dem Start des ULCOS-Programms im Jahr 2004 wurden umfangreiche Forschungsarbeiten durchgeführt. Eine erste Machbarkeitsstudie mit einer Dauer von vier bis fünf Jahren untersuchte in der Anfangsphase des Forschungsprogramms über 80 Technologien/Konzeptrouten unter Verwendung von Modellierungs- und Laboransätzen zur Bewertung ihr Potenzial in Bezug auf CO2-Emissionen, Energieverbrauch, Betriebskosten der Stahlherstellung und Nachhaltigkeit. Mehrere Konzepte wurden parallel untersucht. Unter all diesen wurden im Rahmen des ULCOS-Programms die folgenden breiten Familien von Prozessrouten zur weiteren Untersuchung und eventuellen Maßstabsvergrößerung bis zu einer Größe ausgewählt, die eine kommerzielle Umsetzung übernehmen kann.

- Eine Variante des Hochofens (BF), bei der das Topgas des BF eine CO2-Abscheidung durchläuft und das verbleibende Reduktionsgas am Boden des Reaktors wieder eingeblasen wird, der außerdem mit reinem Sauerstoff statt mit heißem Wind betrieben wird ( Luft). Dieser Prozess wurde als Topgas-Recycling-Hochofen (TGR-BF) bezeichnet. Der CO2-reiche Gasstrom wird gespeichert (CCS-Technologie).

- Ein Schmelzreduktionsprozess, der als HIsarna-Prozess bezeichnet wird. Dieses Verfahren basiert auf der Kombination eines Heißzyklons und eines Badschmelzers und beinhaltet einige der Technologiemerkmale des HIsmelt-Verfahrens. Das Verfahren nutzt zudem reinen Sauerstoff und erzeugt ein nahezu speicherreifes Abgas (CCS-Technologie).

- Ein Direktreduktionsverfahren (DR), das ULCORED genannt wird. Bei diesem Verfahren wird DRI (Direct Reduced Iron) in einem Schachtofen entweder aus Erdgas oder Gas aus der Kohlevergasung hergestellt. Abgas aus dem Schacht wird nach Abscheidung von CO2 in den Prozess zurückgeführt, das die DR-Anlage in einem konzentrierten Strom verlässt und gespeichert wird (CCS-Technologie).

- Zwei Varianten des Elektrolyseverfahrens namens ULCOWIN und ULCOLYSIS. ULCOWIN arbeitet knapp über 100 °C in einer wässrigen alkalischen Lösung, die mit kleinen Erzkörnern besiedelt ist (Elektrogewinnungsprozess). ULCOLYSIS arbeitet bei Stahlerzeugungstemperatur mit einem geschmolzenen Salzelektrolyten aus Schlacke (Pyroelektrolyse).

- Es stehen zwei weitere Optionen zur Verfügung. Die erste besteht darin, Wasserstoff zur direkten Reduktion zu verwenden, wenn und sofern er ohne CO2-Fußabdruck verfügbar ist. Die zweite basiert auf der Verwendung nachhaltiger Biomasse, deren erste Ausführungsform Holzkohle ist, die aus nachhaltigen Eukalyptusplantagen in tropischen Ländern hergestellt wird.

Die Verwendung von CCS und mineralischer Karbonisierung in neuen ULCOS-Technologien wurde ebenfalls bewertet. CCS wurde von Anfang an als leistungsstarke Lösung identifiziert. Hinsichtlich der mineralischen Karbonisierung wurde festgestellt, dass sie nur zu moderaten, wenn auch wichtigen, Gesamtemissionsminderungen führen kann.

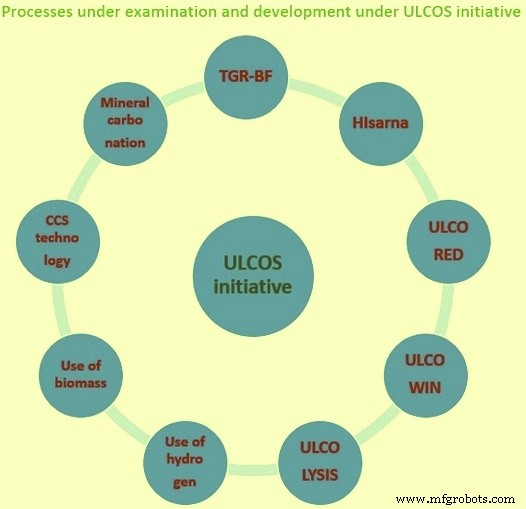

Unter dem ULCOS-Programm untersuchte und entwickelte Prozesse sind in Fig. 1

dargestellt

Abb. 1 Prozesse, die im Rahmen des ULCOS-Programms untersucht und entwickelt werden

ULCOS hat nun vier experimentell getestete Prozesskonzepte ausgewählt, die zu einer Reduzierung der CO2-Emissionen um mehr als die Hälfte im Vergleich zu aktuellen Best Practices führen könnten. Diese Konzepte werden nun in implementiert arbeitende Stahlwerke in der zweiten Phase des ULCOS-Projekts. Die Ergebnisse der Phase 2 des ULCOS-Programms können möglicherweise in etwa 15 bis 20 Jahren in Produktionsanlagen eingeführt werden. Die ausgewählten Prozesskonzepte sind (i) Re-Engineering der Hochofen zur Integration von CCS in den Kern des Prozesses, (ii) Schmelzreduktion mit CCS-Fähigkeiten, (iii) massive Verwendung von Erdgas mit CO2-ärmeren Technologien als heute, (iv) Wasserstoffstahlerzeugung und Elektrolyse von Eisenerz.

Kurzfristig erscheint der TGR-BF als die aussichtsreichste Lösung, da die bestehenden BFs auf die neue Technologie nachgerüstet werden können. Dadurch können die umfangreichen Investitionsausgaben, die für die Umstellung auf die bahnbrechenden Technologien erforderlich sind, einigermaßen unter Kontrolle gehalten werden. Darüber hinaus führt das eigentliche Prinzip des Prozesses zu Energieeinsparungen, da die Abscheidung von CO2 und die Rückführung des gereinigten Gases chemische Gleichgewichte bei hohen Temperaturen (Boudouard-Reaktion) verschieben und Koks und Kohle mit einer höheren Effizienz innerhalb des BF verwenden, als dies bei herkömmlichem Betrieb möglich ist . Dies gleicht die zusätzlichen Kosten, die durch die Erfassung und Speicherung entstehen, bis zu einem gewissen Grad aus. Das eigentliche Konzept, das im TGR-BF angewendet wird, ist das der prozessinternen CO2-Abscheidung mit Sauerstoffbetrieb. Der Sauerstoffanteil ähnelt dem Oxy-Fuel-Betrieb, ist aber nicht identisch. Der Recyclingteil ist original und der Hauptgrund für einige Energieeinsparungen und die entsprechende Senkung der Betriebskosten. Dieses Konzept wurde in einem großtechnischen Labor-Hochofen in Luleå, Schweden, mit positivem Ergebnis getestet.

Wo Erdgas verfügbar ist, ist die ULCORED-Prozessroute eine attraktive Option. Das auf den ULCORED-Prozess angewendete Konzept ähnelt dem Konzept von TGR-BF und umfasst neben anderen Merkmalen wie einer Reihe von Shift-Reaktoren in der auch die Verwendung von reinem Sauerstoff und die prozessinterne Rückführung des Schacht-Topgases Recycling-Kreislauf. Zur Validierung dieses Konzepts soll in den kommenden Jahren von LKAB, einem ULCOS-Partner, ein Pilotprojekt mit einer Tonne/Stunde in Luleå errichtet werden.

Das in der Entwicklung befindliche HIsarna-Verfahren wird in den kommenden Jahren wahrscheinlich eine verfügbare Option für Stahlwerke auf der grünen Wiese werden. Das HIsarna-Verfahren unterscheidet sich geringfügig von den TGR-BF- und ULCORED-Verfahren, da es keinen Recyclingkreislauf für das Gas beinhaltet. Das Schmelzgas wird auf der Zyklonebene oxidiert, wo eine gewisse Reduktion zusammen mit der Verbrennung durchgeführt wird, um das Erz vorzuwärmen und zu schmelzen. Es findet ein Gegenstrom des Gases gegen den Eisenstrom statt, in dem sich seine chemische Energie vollständig erschöpft. Im Rahmen des ULCOS-Programms wurde eine 8-Tonnen-Pilotanlage errichtet und getestet. Die Pilotanlage wurde im April 2011 in Betrieb genommen. In der ersten Kampagne wurde die Anlage vom 18. April bis 11. Juni 2011 betrieben. Es gab vier Inbetriebnahmen. Die erste Inbetriebnahme war nicht erfolgreich. Die anderen drei Start-ups waren erfolgreich. Die erreichte Injektionsrate betrug 60 % der Kapazität. Verfügbare Daten aus dem Betrieb haben gezeigt, dass der Prozess wie erwartet funktioniert hat, aber mehr Betriebsstunden benötigt werden, um dies zu bestätigen. Die Zahl der Betriebsstunden lag unter den Erwartungen. Die zweite Kampagne hat am 16. Oktober 2012 begonnen. Sie dauerte bis Ende November 2012.

Die Elektrolyseverfahren wurden innerhalb des ULCOS-Programms von Grund auf neu entwickelt und werden daher noch im Labormaßstab betrieben. Obwohl sie das Versprechen von Null-Emissionen halten, ist, wenn sie Zugang zu grünem Strom haben, Zeit erforderlich, um sie auf eine kommerzielle Größe zu skalieren (10 bis 20 Jahre). Das ULCOWIN-Verfahren besteht aus der alkalischen Elektrolyse von Eisenerz. Elektrolyse wird häufig verwendet, um andere Metalle als Stahl herzustellen, und erfordert große Mengen an Strom. Der Prozess wäre auf eine CO2-arme Stromquelle wie Wasser- oder Kernkraft angewiesen. ULCOLYSIS ist die Elektrolyse von geschmolzenen Oxiden. Die Elektrolyse von geschmolzenen Oxiden funktioniert, indem ein elektrischer Strom durch eine mit Eisenoxid gespeiste geschmolzene Schlacke geleitet wird. Das Eisenoxid zerfällt in flüssiges Eisen und Sauerstoffgas. Es entsteht kein CO2. Prozessemissionen werden mit einer CO2-armen Stromquelle weiter reduziert.

Bei der Wasserstoffstahlherstellung wird Eisen bei hohen Temperaturen (über 1.300 °C) und mit sehr kurzen Reaktionszeiten aus Eisenerz reduziert. Es wird kein CO2 ausgestoßen, aber die Herstellung von Wasserstoff erfordert große Mengen an CO2-armem Strom. Dieser Prozess kann auch mit CO2-armen Brennstoffen wie Erdgas betrieben werden.

Die Wasserstoff-Stahlherstellung hängt stark von der Verfügbarkeit von grünem Wasserstoff ab, während die Verwendung von Holzkohle weit entfernt von den Anbauländern den Aufbau einer komplexen Logistik erfordern würde, einschließlich einer schweren Infrastruktur auf mehreren Kontinenten.

ULCOS ist eine langfristige Initiative der Stahlindustrie. Es ist voller Versprechungen, aber auch voller Risiken und Fallen, eine Situation, die wahrscheinlich ähnlich ist wie in anderen Sektoren. Risiken hängen mit der Komplexität des Themas zusammen, das die Entwicklung und Umsetzung bahnbrechender Technologien unter sehr kurzen Zeitvorgaben erfordert. Geduld, Unterstützung, Aufrichtigkeit und anhaltende Entschlossenheit sind erforderlich, damit dieses Programm zu einer erfolgreichen Initiative der Stahlindustrie wird und die meisten der angestrebten Ziele erreicht werden.

Herstellungsprozess

- Kohlenstoffstahl im Vergleich zu Edelstahl

- Auswirkungen des Schmiedens von Kohlenstoffstahl

- Unterschiede zwischen Kohlenstoffstahl und Edelstahl

- Festkörper-Kohlendioxidsensor

- Was ist Edelstahl mit hohem Kohlenstoffgehalt?

- Was ist Stahl mit mittlerem Kohlenstoffgehalt?

- ASTM A595 Kohlenstoffstahl der Güteklasse A

- ASTM A595 Klasse B Kohlenstoffstahl

- EN 10016-3 Klasse C4D1

- EN 10016-3 Klasse C2D1