Stranggießmaschine und ihre Ausrüstung

Stranggießmaschine und ihre Ausrüstung

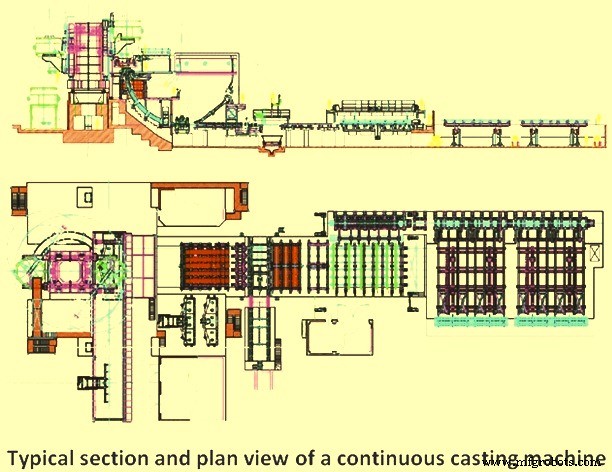

Strangguss (CC) ist ein Verfahren zur Herstellung eines endlosen festen Strangs aus flüssigem Stahl, indem er kontinuierlich verfestigt wird, während er sich durch eine CC-Maschine bewegt. Es ist die vorherrschende Prozessroute in einem modernen Stahlwerk, die Stahlherstellung und Warmwalzen verbindet. Ein typischer Schnitt und eine Draufsicht einer CC-Maschine ist in Abb. 1 dargestellt.

Abb. 1 Typischer Schnitt und Draufsicht einer CC-Maschine

Arten von Stranggussmaschinen

CC-Maschinen haben sich vom rein vertikalen Maschinentyp zu gekrümmten Maschinen entwickelt, um die Einbauhöhe zu begrenzen und dennoch hohe Gießgeschwindigkeiten zu nutzen. In den letzten Jahren wurden CC-Maschinen mit anspruchsvollerem mechanischem Design konstruiert. Diese Maschinen wenden mehrere Techniken an, um höhere Gießgeschwindigkeiten und höhere Leistungen zu erreichen, und sind mit progressivem Richten oder progressivem Biegen über einem flüssigen Kern. Die Haupttypen der CC-Maschinen, die heutzutage in Betrieb sind, sind unten aufgeführt.

- Einfache vertikale CC-Maschine mit gerader Form und Abtrennung in vertikaler Position

- Vertikale CC-Maschine mit einer geraden Form sowie Biegen und Richten an einem Punkt

- Vertikale CC-Maschine mit einer geraden Form sowie progressivem Biegen und Richten

- Bogenmaschine mit gebogener Kokille und Richtvorrichtung

- Bogenmaschine mit gebogener Kokille und progressivem Richten

In allen Fällen wird das Biegen und Richten üblicherweise in einem oder mehreren Schritten durchgeführt. Mehrstufiges Biegen und Richten reduziert die mechanischen Spannungen und verringert die Gefahr von Litzenrissen. Die erste CC-Maschine, die für CC von flüssigem Stahl gebaut wurde, war eine einfache vertikale CC-Maschine. Später führte die Entwicklung zu vielen Arten von CC-Maschinen mit verschiedenen Arten des Biegens und Richtens. Das Hauptziel dieser Entwicklungen war es, niedrigere und einfachere CC-Maschinen mit geringerem Platzbedarf, niedrigeren Investitionskosten und hoher Flexibilität in Produktion und Wartung zu konstruieren. Eines der Hauptprobleme bei einer vertikalen CC-Maschine ist, dass der Abstand zwischen der Form und dem Schnittpunkt begrenzt ist. Aus diesem Grund ist die Gießgeschwindigkeit niedrig und eine niedrige Geschwindigkeit bedeutet eine niedrige Produktionsrate. Der Vorteil der vertikalen CC-Maschine besteht darin, dass der Strang weder gebogen noch gerichtet wird. Bei großen Strangabmessungen kann es durch die Beanspruchung durch den ferrostatischen Druck des flüssigen Stahls im Inneren des Strangs zu einer Aufwölbung der erstarrten Strangschale kommen.

Die hohe Wölbung kann zur Bildung schwerwiegender Defekte wie Seigerungen und Risse führen. Es ist daher sehr wichtig, die Litze ausreichend zu stützen, um ein Ausbeulen zu vermeiden. Je höher die Maschine ist, desto größer ist die Gefahr des Ausbeulens. Dies ist auch ein Grund für die Entwicklung der unteren Maschinen, also der Bogen- oder Bügelrollen.

Eine wichtige Eigenschaft beim Stranggießen ist die Entfernung von nichtmetallischen Einschlüssen aus dem flüssigen Stahl. Aufgrund ihrer geringeren Dichte im Vergleich zum flüssigen Stahl können die Einschlüsse aus der Flüssigkeit aufschwimmen. In den geraden CC-Maschinen können die Einschlüsse leichter zum Meniskus (Flüssigkeitsoberfläche in der Nähe der Formwand) aufschwimmen als in den CC-Maschinen vom Bogentyp. Dies liegt daran, dass sich bei CC-Maschinen vom Bogentyp einige Einschlüsse am Innenbogen der Strangschale festsetzen können, wenn sie nach oben fließen. Dies kann als eine höhere Menge an Einschlüssen, aber auch als eine ungleichmäßige Verteilung der Einschlüsse im Gussstrang angesehen werden. So haben CC-Maschinen vom Vertikal- oder Vertikalbiegetyp den Vorteil, dass Einschlüsse besser zum Meniskus aufschwimmen können als bei CC-Maschinen vom Bogentyp. Heutzutage ist der häufigste CC-Maschinentyp der Bogentyp mit gebogener Kokille. Der Strang verlässt diese gekrümmte Kokille in einem Bogen, ohne dass nach der Kokille gebogen werden muss, und nur mit Richten am unteren Teil der CC-Maschine. Bei größeren Strängen, insbesondere bei Brammen, werden heute wegen des steigenden Reinheitsgebotes auch Vertikalbiege-CC-Maschinen immer beliebter. Es ist jedoch wichtig zu wissen, dass viele andere Dinge als das CC-Maschinendesign die Sauberkeit und Stahlqualität beeinflussen.

Die CC-Maschinen werden normalerweise nach den Strangabmessungen benannt, z. B. Knüppel-, Vorblock- und Brammen-CC-Maschinen usw. Es gibt auch CC-Maschinen zum Gießen von runden und anderen Formen wie Beam Blanks.

Dünnbrammenguss, Inline-Bandguss und Near-Net-Shape-Guss (Hundeknochen) sind einige der neuesten Entwicklungen im Bereich der CC-Maschinen.

Horizontale CC-Maschinen haben gegenüber den herkömmlichen CC-Maschinen einige Vorteile von geringer Höhe und niedrigen Baukosten. Diese Art von CC-Maschinen wurde für das Stranggießen vieler Metalle wie Kupfer und Kupferlegierungen verwendet, aber für Stahl ist die Technologie so komplex, dass sie für das Stranggießen von flüssigem Stahl nicht weit verbreitet ist.

Die Wahl zwischen den Arten von Gießmaschinen hängt von einer komplexen Optimierung der spezifischen Anlagenanforderungen für die CC-Maschinenproduktivität, Produktqualität, Maschinenkomplexität und Kosten ab. Mit der Einführung der neueren Konstruktionen wurden CC-Maschinen vom Bogentyp mit gekrümmten Kokillen für CC von Brammen und in geringerem Maße für CC von Knüppeln und Vorblöcken zunehmend übernommen. Gekrümmte CC-Maschinen sind normalerweise einfacher zu bauen (geringere Kosten) und zu warten als vertikale Biegemaschinen, da die Biegemaschine wegfällt. Für einige Stahlsorten, beispielsweise Blechsorten, Qualität und Gießgeschwindigkeit, waren die Einschränkungen bei diesen gekrümmten Maschinen jedoch früher restriktiver. In letzter Zeit haben gebogene CC-Maschinen mit den technologischen Entwicklungen von Clean Steel-Praktiken und elektromagnetischem Rühren diese Einschränkungen überwunden. Im Allgemeinen variiert die Komplexität des Gießverfahrens und der Maschine stark zwischen den zu gießenden Produkttypen (Knüppel, Vorblock oder Bramme usw.). Dies liegt an den thermomechanischen Eigenschaften der Gussteile und an den unterschiedlichen Anwendungen des Gussprodukts.

Knüppelprofile sind in der sekundären Kühlzone selbsttragend, während Brammen dies normalerweise nicht sind. Gewöhnlich sind Knüppel-CC-Maschinen eher einfach aufgebaut, mit offenen Gießströmen, begrenzten automatischen Steuerungen und keiner Walzenunterstützung in der sekundären Kühlzone. Auf der anderen Seite sind Platten-CC-Maschinen komplex und verwenden die gesamte Palette von Subsystemen, wie z. B. vollständige Strahlummantelung, Computersteuerungen und vollständige Walzeneinhausung in der gesamten CC-Maschine. Bloom CC-Maschinen liegen zwischen diesen beiden Extremen.

Stranggussmaschinenausrüstung

Die Hauptausrüstung einer CC-Maschine besteht aus (i) Pfannenrevolver zusammen mit Revolver-Wägesystem und Pfannenabdeckungsmanipulator, (ii) Tundish und Tundish-Wagen mit Tundish-Wägesystem, Tundish-Vorwärmer und Trockner, (iii) Kokille und Kokillenoszillation zusammen mit Kokillenspiegelregelung und elektromagnetischer Rührer, (iv) Sekundärkühlung, bestehend aus Strangkühlung, Strangrückhaltung und -führung, (v) Abzug und Richtmaschine, (vi) Dummy Bar, Dummy Bar Park- und Dummy Bar Trennwalzeneinheit, (vii) Andruckrolle und Brennerabschalteinheit, (viii) Produktidentifikationssystem und (ix) Rollgang und Produktabfuhrsystem. Einige dieser Geräte werden weiter unten genauer beschrieben.

Pfannenturm

Ein sehr wichtiger Teil einer CC-Maschine ist der Pfannenturm. Es wird am Stahlbetonsockel montiert. Er hält die stählernen Gießpfannen, die bis zu 300 t wiegen können. Mittels Pfannendrehturm werden die Stahlgießpfannen abwechselnd in Gieß- und Chargierposition geschwenkt. Diese Funktion gewährleistet den unterbrechungsfreien Betrieb der CC-Maschine. Während eine Pfanne geleert wird, wird auf der anderen Seite eine volle Pfanne bereitgestellt.

Die Lager im Pfannendrehturm erreichen trotz hoher Kräfte und erheblicher Kippmomente Standzeiten von über 10 Jahren.

Der Pfannenrevolver trägt die Pfannen und sein Hydrauliksystem mit Dreharmen verfügt über einen Mechanismus, mit dem die Pfannen angehoben und abgesenkt werden können, während sie eine horizontale Position beibehalten. Außerdem ist im Pfannendrehturm eine DMS-Wägezelle integriert, um das Gewicht der Pfannen kontinuierlich überwachen zu können. Für den Übertragungsmechanismus wird normalerweise ein Wechselstrommotor mit variabler Frequenz verwendet. Der Pfannendrehturm verfügt normalerweise über einen Notfallmechanismus, um die Sicherheit der Bediener im Notfall zu gewährleisten. Es hat im Allgemeinen auch ein Mannloch, das seine einfache Wartung gewährleistet. Es ist normalerweise auch mit dem Pfannendeckelmanipulator ausgestattet.

Tundish

Die Hauptfunktionen des Tundishs bestehen darin, ein Stahlreservoir zwischen der Stahlgießpfanne und der Kokille zu sein und bei mehrsträngigen CC-Maschinen den flüssigen Stahl in die verschiedenen Kokillen zu verteilen. Der erste Punkt ist beim Pfannenwechsel von besonderer Bedeutung. Der Tundish ist nicht nur ein Reservoir für flüssigen Stahl, sondern wird auch zunehmend als metallurgischer Reaktorbehälter verwendet, der darauf abzielt, die Kontrolle über die Reinheit, Temperatur und Zusammensetzung des Stahls zu verbessern.

Tundishes haben normalerweise eine längliche, geometrisch einfache Form. Es gibt viele Arten und Formen von Tundish. Ein übliches Tundish-Design für mehrsträngige Knüppel- und Vorblock-CC-Maschinen ist eine Trogform mit einem Gießkasten, der am Mittelpunkt versetzt ist, während der Tundish für die Brammen-CC-Maschinen ein kurzer Kasten oder eine Wannenform ist. Der Gießstrahl aus der Gießpfanne wird nach unten zu einer Position im Tundish-Boden geleitet, die mit einem verschleißfesten Gießkissen geschützt ist. Diese Position ist normalerweise so weit wie möglich von der Tundish-Düse entfernt, um Turbulenzen zu minimieren. An anderen Stellen ist der Tundish mit feuerfesten Steinen oder Brettern ausgekleidet. Wehre und Dämme werden als Strömungssteuervorrichtungen verwendet, die sowohl die Verweilzeit erhöhen als auch die nachteiligen Auswirkungen von Turbulenzen auf die Oberfläche des flüssigen Stahls, die Ströme des flüssigen Stahls, die in die Kokille eintreten, und Totzonen verringern.

Düsen zum Schutz des Gießstrahls vor Reoxidation zwischen Gießpfanne und Gießwanne bzw. Gießwanne und Kokille werden heutzutage zumindest beim Gießen von Edelstählen fast auf allen CC-Maschinen eingesetzt. Sowohl stopfengesteuerte Ausgüsse als auch Absperrschieber in verschiedenen Ausführungen werden verwendet, um den Stahlfluss von der Pfanne zum Verteiler und vom Verteiler zur Kokille zu steuern. Die freie Oberfläche des flüssigen Stahls im Tundish wird im Allgemeinen mit Schlacke bedeckt, um Reoxidation und Wärmeverluste des flüssigen Stahls zu vermeiden.

Die Austragsmenge des flüssigen Stahls wird durch die Bohrung der Düse und den ferrostatischen Druck (Höhe des flüssigen Stahls im Tundish) über der Düse gesteuert. Abhängig von der zu gießenden Abschnittsgröße und der erforderlichen Gießgeschwindigkeit werden unterschiedliche Bohrungen ausgewählt. Stopfenstangengesteuerte Düsen werden zum Gießen von Brammen und großen Profilen verwendet, wenn aluminiumberuhigte Stähle hergestellt werden. Bei dieser Anwendung wird die Ausstoßrate des flüssigen Stahls durch die Düse manuell oder automatisch durch die Einstellung des Stopfenkopfs in Bezug auf die Düsenöffnung gesteuert. Früher wurden übergroße Düsen zum Gießen von aluminiumberuhigten Stählen wegen der Ansammlung von Aluminiumoxid verwendet, so dass der Stopfenkopf angehoben werden konnte, um eine Verringerung der Durchflussrate auszugleichen.

Jüngste Entwicklungen bei Desoxidationspraktiken zusammen mit der Verwendung von Argon, das durch den Stopfenkopf und die Düseneinheiten sprudelt, haben das Problem des Aufbaus von Aluminiumoxid minimiert. Eine weitere Entwicklung bei der Steuerung des flüssigen Stahlflusses aus der Zwischenpfanne ist die Anwendung von Schiebersystemen, die denen ähnlich sind, die bei Pfannen verwendet werden. Diese Angusssysteme können auch die Möglichkeit bieten, die Düsen während des Gießens sowie die Düsengröße zu ändern.

Das Tundish-Auto nimmt normalerweise das halb aufgehängte Design an und wird an der Hauptbetriebsplattform montiert. Es ist normalerweise hydraulisch angetrieben und wird verwendet, um den Tundish zum Gießen oder Erhitzen zu stützen und zu transportieren. Es enthält auch einen Wiegemechanismus für die Gewichtsmessung, um das Gewicht des flüssigen Stahls kontinuierlich überwachen zu können.

Schimmel

Die Form ist das Herzstück der CC-Maschine und der Ursprung vieler Defekte kann mit den in der Form stattfindenden Phänomenen in Verbindung gebracht werden. Daher sind die Schimmelphänomene und ihre Kontrolle von besonderer Bedeutung. Die Hauptfunktion der Form besteht darin, eine feste Hülle herzustellen, die ausreichend fest ist, um ihren flüssigen Kern beim Eintritt in die sekundäre Sprühkühlzone aufzunehmen. Schlüsselelemente des Produkts sind Form, Schalendicke, gleichmäßige Schalentemperaturverteilung, fehlerfreie Innen- und Oberflächenqualität mit minimaler Porosität und wenigen nichtmetallischen Einschlüssen.

Die Form ist eine Kastenstruktur mit offenem Ende, die eine innere Auskleidung enthält, die aus einer Kupferlegierung hergestellt ist, die als Grenzfläche mit dem zu gießenden flüssigen Stahl dient und dem gegossenen Abschnitt die gewünschte Form verleiht. Der Liner ist starr mit einer äußeren Stahltragkonstruktion verbunden.

Formen können Rohrformen oder Plattenformen sein, und je nach Typ der CC-Maschine können sie gerade oder gebogen sein. Für größere Strangquerschnitte, wie bei Brammen, werden in der Regel Plattenkokillen eingesetzt. Der Formstoff muss viele Anforderungen erfüllen. Formmaterialien bestehen in der Regel aus Kupfer und einigen Kupferlegierungen. Um einen Verschleiß des Kupfermaterials zu vermeiden, sind die Formen typischerweise mit Chrom oder einem anderen harten Material beschichtet. Die Form wird durch Wasser gekühlt und diese Kühlung wird Primärkühlung genannt. Um ein Sieden oder eine Blasenbildung in den Wasserkanälen zu vermeiden, die die Kühlung instabil machen, muss die Wassergeschwindigkeit in den Kanälen schnell genug sein, sogar bis zu 10 m/s oder mehr, und die Wassertemperatur darf 50 °C nicht überschreiten Wichtig ist auch, dass das Wasser sauber ist und keine Ablagerungen auf der gekühlten Oberfläche angenommen werden können.

Der Stahl schrumpft beim Erstarren und Abkühlen. Daher sind die Kokillen normalerweise verjüngt oder mehrfach verjüngt, um die Strangschrumpfung auszugleichen sowie einen guten Kontakt zwischen der Kokille und dem Mantel sicherzustellen und so eine gute und gleichmäßige Wärmeübertragung von dem Mantel auf die Kokille zu gewährleisten. Um die hohe Reibung zwischen Kokille und Stahl zu verhindern, wird die Kokille in Schwingung versetzt und das Gießpulver (ggf. auch Öl) als Schmiermittel verwendet. Gießpulver ist sehr effektiv, um die Formreibung niedrig und die Strangoberflächenqualität hoch zu halten. Gießpulver wird manuell oder mit automatischen Pulverzuführungen auf die Stahloberfläche aufgetragen. Es ist wichtig, einen stabilen Pool flüssigen Gießpulvers auf der Oberseite der Stahlebene zu haben, um die konstante und reibungslose Zufuhr des flüssigen Pulvers in die Form-Stahl-Grenzfläche zu gewährleisten.

Es gibt zwei Arten von Formkonstruktionen, nämlich (i) Rohrform und (ii) Plattenform. Rohrkokillen bestehen herkömmlicherweise aus einer einteiligen Kupferauskleidung, die normalerweise relativ dünne Wände hat und auf kleinere Knüppel- und Vorblockgießer beschränkt ist. Plattenformen bestehen aus einer 4-teiligen Kupferauskleidung, die an Stahlplatten befestigt ist. Bei einigen Plattenformkonstruktionen kann das gegenüberliegende Plattenpaar in seiner Position eingestellt werden, um unterschiedliche Abschnittsgrößen bereitzustellen. Beispielsweise kann die Brammenbreite geändert werden, indem die schmalen Frontplatten positioniert werden, und die Brammendicke kann geändert werden, indem die Größe der schmalen Frontplatten geändert wird. Die Plattenform ist von Natur aus anpassungsfähiger als die röhrenförmige Form mit fester Konfiguration. Neben Größenänderungen können auch Änderungen am Formkonus vorgenommen werden (um unterschiedliche Schwindungseigenschaften verschiedener Stahlsorten auszugleichen) sowie die Herstellung und Wiederaufbereitung erleichtern.

Während des Gießvorgangs wird der Kupferliner einem Verzug (Änderung der Innenabmessungen der Form) ausgesetzt. Sie wird hauptsächlich durch Formverschleiß und Formverformung aufgrund thermischer und mechanischer Belastungen verursacht.

Die Steuerung der Wärmeübertragung in der Form wird durch ein Kühlwassersystem mit erzwungener Konvektion erreicht, das normalerweise so ausgelegt ist, dass es die hohen Wärmeübertragungsraten aufnehmen kann, die aus dem Erstarrungsprozess resultieren. Im Allgemeinen tritt das Kühlwasser am Formboden ein, strömt vertikal durch eine Reihe von parallelen Wasserkanälen, die zwischen der äußeren Formwand und einem Sicherheitsmantel aus Stahl angeordnet sind, und tritt oben aus der Form aus. Die primären Steuerparameter sind nämlich (i) das Wasservolumen bei der erforderlichen Wassertemperatur, -druck und -qualität und (ii) die Strömungsgeschwindigkeit des Wassers gleichmäßig durch die Kanäle um den Umfang der Formauskleidung herum.

Die Oszillation der Form ist notwendig, um die Reibung und das Anhaften der sich verfestigenden Hülle zu minimieren und ein Reißen der Hülle und Ausbrüche von flüssigem Stahl zu vermeiden, die verheerende Schäden an der Ausrüstung und Maschinenstillstandszeiten aufgrund von Reinigungs- und Reparaturarbeiten anrichten können. Die Reibung zwischen Schale und Form wird durch die Verwendung von Formschmiermitteln wie Ölen oder Flussmitteln in Pulverform verringert. Die Oszillation wird entweder hydraulisch oder über motorgetriebene Nocken oder Hebel erreicht, die die Form tragen und hin- und herbewegen (oder oszillieren).

Hauptsächlich werden motorgetriebene Nocken verwendet, die die Form tragen und hin- und herbewegen. Formoszillationszyklen sind zahlreich und variieren in Bezug auf Frequenz, Amplitude und Muster. Viele Oszillationssysteme sind so ausgelegt, dass der Zyklus geändert werden kann, wenn unterschiedliche Profilgrößen von Stahlsorten auf derselben CC-Maschine gegossen werden. Es gibt jedoch ein Merkmal, das fast ausnahmslos übernommen wurde, das einen Negativstreifen auf die sich verfestigende Schale aufbringt. Negativstreifen werden erhalten, indem der „Abwärtshub“ des Zyklus so ausgelegt wird, dass sich die Form schneller bewegt als die Abzugsgeschwindigkeit des zu gießenden Abschnitts. Unter diesen Bedingungen werden in der sich verfestigenden Hülle Druckspannungen entwickelt, die dazu neigen, Oberflächenrisse und Porosität abzudichten und somit die Festigkeit der Hülle zu erhöhen. Während des „Aufwärtshub“-Teils des Zyklus wird die Form sehr schnell in die Ausgangsposition zurückgebracht und der Zyklus wird dann wiederholt. Somit ist die Form des Schwingungszyklus zeitlich nicht symmetrisch.

Elektromagnetische Rührsysteme (EMS) erzeugen die elektromagnetische Kraft, die auf jede Volumeneinheit des Stahls wirkt und eine Rührbewegung im flüssigen Stahl bewirkt. Ein EMS-System besteht aus (i) Netzteil einschließlich Transformator und Hoch- und Niederspannungsstromverteiler, (ii) Frequenzumrichter, (iii) Rührer, (iv) Monitor/Steuerung und (v) Kühlwassersystem. Die Anwendung der Technik des elektromagnetischen Rührens (EMS) fördert die Bildung einer gleichachsigen Kristallzone im Strang. Es bewirkt die Verfeinerung des Erstarrungsgefüges, die Verringerung des Gehalts an Einschlüssen und die Verbesserung der Qualität der Oberfläche, des Untergrunds und der inneren Struktur des Gussprodukts.

Sekundärkühlung

Typischerweise besteht das sekundäre Kühlsystem aus einer Reihe von Zonen, die jeweils für ein Segment der kontrollierten Kühlung des sich verfestigenden Strangs verantwortlich sind, während er durch die Maschine fortschreitet. Das Sprühmedium ist entweder Wasser oder eine Kombination aus Luft und Wasser.

In dieser Region treten drei grundlegende Formen der Wärmeübertragung auf:

- Strahlung – Dies ist die vorherrschende Form der Wärmeübertragung in den oberen Regionen der sekundären Kühlkammer.

- Leitung – Wenn das Produkt durch die Walzen läuft, wird Wärme als Leitung durch den Mantel und infolge des damit verbundenen Kontakts auch durch die Dicke der Walzen übertragen. Diese Form der Wärmeübertragung folgt dem Fourier-Gesetz. Diese Form der Wärmeübertragung erfolgt auch durch die Eindämmungsrollen.

- Konvektion – Dieser Wärmeübertragungsmechanismus entsteht durch sich schnell bewegende versprühte Wassertropfen oder Nebel aus den Sprühdüsen, die in die Dampfschicht neben der Stahloberfläche eindringen, die dann verdampft.

Insbesondere erfüllt die sekundäre Kühlwärmeübertragung die folgenden Funktionen.

- Verbessern und steuern Sie die Erstarrungsrate und erzielen Sie bei einigen CC-Maschinen eine vollständige Erstarrung in diesem Bereich

- Strandtemperaturregulierung über Sprühwasserintensitätseinstellung

- Maschinen-Containment-Kühlung

Strandeindämmung

Bei CC-Maschinen muss der Gießstrang durch Rollen unterstützt und von der vertikalen in die horizontale Ebene geführt werden. Der Containment-Bereich ist ein integraler Bestandteil des sekundären Kühlbereichs. Eine Reihe von Halterollen enthält den Strang, die sich über gegenüberliegende Strangflächen erstrecken. Es kann auch eine Randrolleneindämmung erforderlich sein. Der Schwerpunkt dieses Bereichs liegt auf der Bereitstellung von Strangführung und -einschluss, bis die sich verfestigende Schale selbsttragend ist.

Um Kompromisse bei der Qualität des Stahlprodukts zu vermeiden, muss sorgfältig darauf geachtet werden, Spannungen im Zusammenhang mit der Rollenanordnung und der Litzenstreckung zu minimieren. Daher werden das Walzenlayout, einschließlich Abstand und Walzendurchmesser, sorgfältig ausgewählt, um Wölbungen zwischen den Walzen und Spannungen an der Grenzfläche Flüssigkeit/Feststoff zu minimieren.

Um Durchbiegungen zu begrenzen, sind die Walzen in mehreren Wälzlagern gelagert. Diese Lager sind hohen Belastungen, niedrigen Drehzahlen, Spritzwasser und hohen Temperaturen ausgesetzt. Die Lagerung der Walzen erfolgt in der Regel in Pendelrollenlagern und Zylinderrollenlagern unterschiedlicher Bauart (offen, abgedichtet, ungeteilt oder geteilt). In den oberen Segmenten werden in der Regel Nadellager eingesetzt.

Die Strangunterstützung erfordert die Beibehaltung der Strangform, da der Strang selbst eine sich verfestigende Hülle ist, die einen flüssigen Kern enthält, der aus dem Kopfdruck in Bezug auf die Maschinenhöhe hervorquellende ferrostatische Kräfte besitzt. Der größte Problembereich befindet sich hoch oben in der Maschine. Hier ist die Wölbungskraft relativ gering, aber die Schale ist dünner und am schwächsten. Um diese inhärente Schwäche zu kompensieren und ein Reißen der Schale und daraus resultierende Ausbrüche von flüssigem Stahl zu vermeiden, ist der Walzendurchmesser klein mit engem Abstand. Unmittelbar unterhalb der Form werden typischerweise alle vier Flächen gestützt, wobei nur die breiten Flächen in Bereichen weiter unten in der Maschine gestützt werden.

Biegen und Richten

Ebenso wichtig für die Aufnahme und Führung der Litzen von der vertikalen zur horizontalen Ebene sind die Entspannungs- und Richtkräfte. Wenn eine Entspannung auftritt, steht der Außenradius der festen Schale unter Spannung, während der Innenradius unter Druck steht. Die resultierende Dehnung wird durch den Bogenradius zusammen mit den mechanischen Eigenschaften der zu gießenden Stahlsorte bestimmt. Wenn die Dehnung entlang des Außenradius zu groß ist, können Risse entstehen, die die Qualität des Stahls ernsthaft beeinträchtigen. Diese Spannungen werden typischerweise minimiert, indem ein Mehrpunkt-Unbiegeprozess integriert wird, bei dem die Radien zunehmend größer werden, um das Produkt allmählich in die horizontale Ebene zu begradigen.

Blindleiste

Blindstangen sind in der Regel je nach Bauart unterschiedlich. Dies sind (i) starre Blindstangen, (ii) Blindstangen mit starren beweglichen Teilen und expandierbaren (pneumatischen) Abschnitten und (iii) Blindstangen mit beweglichen Teilen (Kettentyp).

Blindstangen vom starren Typ sind einfach zu bedienen und haben einen einfachen Aufbau. Sie sind betriebssicher. Kettenattrappen werden bei allen Arten von CC-Maschinen verwendet. Je nach Beweglichkeit der Abschnitte können die Blindstangenketten starre oder dehnbare Abschnitte aufweisen. Blindstangen mit starren Abschnitten sind mit hydraulischen Mechanismen zum Bewegen und Niederhalten der Rollen ausgestattet. Blindstangen mit dehnbaren Abschnitten werden mit federartigen Niederhaltern von Rollen verwendet. Einige CC-Betreiber ziehen es vor, starre Dummy-Stangen für mehrsträngige CC-Maschinen vom radialen Typ zu verwenden, wodurch der Prozess der Vorbereitung des CC-Maschinenstrangs beschleunigt werden kann.

Der starre Kaltstrang ist ein gebogener Träger gleichen Querschnitts, der in der CC-Maschine gegossen werden soll. Der Strahl wird so gebogen, dass er dem Krümmungsradius der Prozessachse der CC-Maschine entspricht. Die Zuführung des starren Kaltstrangs in das Werkzeug erfolgt von oben durch die Rollenführung der Maschine. Die starren Blindstangen sind einfach herzustellen und zu verwenden.

Die Gestaltung des Kopfes eines Dummy-Stabs basiert auf der Art der Zuführung, dem Einlegen in die Form, der Installation der Abdichtung und Kühlung sowie der Art der Verbindung mit und der Trennung vom Gussteil. Die Vorrichtung zur Entnahme und Aufbewahrung von Blindstäben ist strangspezifisch ausgelegt. Das Zuführen und Zuführen von Blindstangen in die Form, ihr Trennen vom Gussteil und das Entfernen nach dem Durchziehen durch Rollenführungen und das Halten in der Ruhestellung werden durch spezielle Maschinen durchgeführt, die häufig mit speziellen Hilfsmechanismen ausgestattet sind. Blindstangen können auf zwei Arten in die Form eingeführt werden, nämlich nach unten und nach oben.

Einrichtungen jenseits der Biege- und Richtstrecke

Nach dem Richten wird der Strang auf Rollgängen zu einer Trennmaschine transportiert, wo der Abschnitt auf die gewünschte Länge geschnitten wird. Es gibt zwei Arten von Trennmaschinen, nämlich (i) Autogenbrenner und mechanische Scheren. Autogenbrenner werden für große Abschnitte wie Brammen und Vorblöcke verwendet. Knüppel werden entweder mit Brennern oder Scheren geschnitten. Nach dem Ablängen auf die gewünschte Länge durchläuft das Gussprodukt das Produktkennzeichnungssystem, wo die Produktkennzeichnung entweder gestanzt oder aufgemalt wird. Danach wird das Stahlgussprofil je nach Form oder Güte entweder zwischengelagert oder im Wärmofen zum Warmwalzen warm chargiert oder als Halbzeug verkauft. Bei kleineren Abschnitten wird das gegossene Produkt auf die Kühlbetten übertragen, die überwiegend vom Wendehubbalkentyp sind, um die Produktgeradheit aufrechtzuerhalten.

Herstellungsprozess

- Fräsmaschinen – Einführung und besprochene Typen

- Was ist eine Bohrmaschine? - Typen und Anwendung

- Einspindel-Drehmaschine und mehr

- Welche Eigenschaften definieren industrielle Maschinen und Anlagen?

- CNC-Maschinen:Typen, Teile und Vorteile

- Der Prozess des Bronzegusses und seine Verwendung

- Über Bohr- und Gewindeschneidmaschinen

- Arbeitsprinzip des Druckgussverfahrens und seine Anwendungen

- Arbeitsprinzip einer Slotter-Maschine und ihr Mechanismus

- Maschine verstehen