Energiron-Direktreduktionstechnologie

Energiron-Direktreduktionstechnologie

Die Energiron-Direktreduktionstechnologie ist eine auf Gas basierende Direktreduktionstechnologie. Das Energiron-Verfahren wandelt Eisenerzpellets oder -klumpen in metallisches Eisen um. Es verwendet die von Tenova und Danieli gemeinsam entwickelte HYL-Direktreduktionstechnologie und ist eine wettbewerbsfähige und umweltfreundliche Lösung zur Senkung der Produktionskosten für flüssigen Stahl. Es verwendet eine einfache Anlagenkonfiguration, ist flexibel für die Verwendung verschiedener Quellen von Reduktionsgasen und hat eine sehr effiziente und flexible Verwendung von Eisenerzen. Ein Schlüsselfaktor für viele der Verfahrensvorteile steht in direktem Zusammenhang mit dem Betrieb unter Druck.

Energiron ist der Name des Produkts mit direkt reduziertem Eisen (DRI), das durch die Energiron-Direktreduktionstechnologie hergestellt wird. Das Produkt trägt diesen Namen, da es erhebliche Energie mit sich führt, die während des Stahlherstellungsprozesses umgesetzt wird.

Energiron ist ein hoch metallisiertes Produkt mit einem Kohlenstoffgehalt (C), der im Bereich von 1,5 % bis 5,0 % steuerbar ist. Der höhere C-Gehalt von Energiron erzeugt beim Schmelzprozess im Elektrolichtbogenofen (EAF) chemische Energie. Die einzigartige Stabilität von Energiron DRI macht es zu einem Produkt, das ohne Brikettierung sicher und einfach transportiert werden kann, gemäß den Standardrichtlinien der IMO (International Maritime Organization).

Das Verfahren ist flexibel, um drei verschiedene Produktformen herzustellen, abhängig von den spezifischen Anforderungen jedes Benutzers. Die drei Formen von Energiron DRI sind kaltes DRI, HBI (heißes brikettiertes Eisen) oder heißes DRI („Hytemp“-Eisen mit einer Austrittstemperatur von mehr als 700 °C). Kalte DRI-Entladung wird normalerweise in einem angrenzenden Stahlschmelzwerk in der Nähe der Direktreduktionsanlage verwendet. Es kann auch versendet und exportiert werden. HBI ist das DRI, das heiß ausgetragen, brikettiert und dann gekühlt wird. Es ist ein Handelsprodukt, das normalerweise für den Export nach Übersee bestimmt ist. Hytemp Energiron ist das heiß ausgetragene DRI, das pneumatisch von der Direktreduktionsanlage zu einem benachbarten Stahlschmelzwerk transportiert wird, um dort direkt in den Elektrolichtbogenofen (EAF) eingespeist zu werden.

Die anfängliche Entwicklungsarbeit wurde von Hylsa geleistet. 1977 gründete Hylsa eine neue Betriebsabteilung (HYL-Technologien) mit dem Ziel, die Direktreduktionstechnologien formell zu entwickeln und zu kommerzialisieren. Im Jahr 2005 erwarb Techint Technologies HYL-Technologien. Später hieß diese Abteilung Tenova HYL. Im Jahr 2006 wurde von Tenova und Danieli eine strategische Allianz für die Planung und den Bau von DR-Anlagen auf Gasbasis unter der neuen Marke „Energiron“ gegründet. Erster kommerzieller Maßstab

Die HYL ZR (Zero-Reformer)-Prozessanlage wurde 1998 in Betrieb genommen. Die erste Energiron ZR-Anlage der neuen Generation mit einer Kapazität von 2 Millionen Tonnen pro Jahr wird bei Suez Steel installiert und ist die erste weltweit größte Energiron-Anlage in einem einzigen Modul mit einer Kapazität von 2,5 Millionen Tonnen pro Jahr ist bei Nucor Steel installiert.

Energiron-Direktreduktionsverfahren

Das Direktreduktionsverfahren von Energiron verwendet einen Schachtreduktionsofen zur Herstellung von DRI. Es dient zur Umwandlung von Eisenpellets/Stückerz in metallisches Eisen durch die Verwendung von reduzierenden Gasen in einem Festgas-Wanderbett-Schachtofen. Sauerstoff (O2) wird aus dem Eisenerz durch chemische Reaktionen auf Basis von Wasserstoff (H2) und Kohlenmonoxid (CO) für die Produktion von hochmetallisiertem DRI entfernt. Das Verfahren ist flexibel, um drei verschiedene Formen von Energiron-Produkten herzustellen, die dem Endverbraucher entsprechen. Ein Schlüsselaspekt des Prozesses ist die unabhängige Kontrolle von Metallisierung und Produktkohlenstoff (C). Das Energiron-Direktreduktionsverfahren basiert auf dem ZR-Schema.

Heiße Reduktionsgase werden innerhalb des Schachtofens an der Reduktionszone zugeführt. Innerhalb des Ofens strömen diese Gase im Gegenstrom zu dem sich bewegenden Bett der Eisenbeschickung nach oben. Die Gasverteilung ist gleichmäßig und es besteht ein hoher Grad an direktem Kontakt zwischen Gas und Feststoff, ohne physikalische Einschränkungen für den Feststoff- oder Gasfluss innerhalb der Einheit. Das Abgas (Gichtgas) verlässt den Schachtofen mit rund 400 Grad C und passiert den Gichtgas-Wärmerückgewinner, wo die Energie des Gases zurückgewonnen wird, um Dampf zu erzeugen. Alternativ kann die Energie des Abgases genutzt werden, um den Reduktionsgasstrom vorzuwärmen, und dann kann das Abgas durch den Abschreck-/Wäscheprozess mittels Kühlwasser gekühlt werden.

Gereinigtes Kühlgas durchläuft den Kühlgasrückführungskompressor, um nach Anreicherung mit Erdgas (NG) zum Schachtofen zurückgeführt zu werden. NG wird als Ergänzung in den Kühlgaskreislauf eingespritzt, um eine optimale Effizienz und Steuerung der Kühl- und Aufkohlungsprozesse zu erreichen.

Die Entfernung von O 2 aus dem Eisenerz wird durch die Wirkung der heißen Reduktionsgase erreicht, und dann wird das Produkt aufgekohlt. Eine Zellenradschleuse, die sich am Boden des Schachtofens befindet, regelt den kontinuierlichen Schwerkraftfluss der Charge nach unten durch den Reduktionsofen. Energiron wird durch automatisierte Mechanismen entladen, die aus unter Druck stehenden Behältern und Schleusen bestehen. Speziell konstruierte Durchlaufschleusen sorgen für einen gleichmäßigen Feststofffluss innerhalb des Schachtofens. Für kaltes DRI wird dem unteren konischen Teil des Ofens ein Kühlgas bei etwa 40 °C zugeführt, das im Gegenstrom zum DRI-Bewegtbett nach oben strömt.

Für die Abgabe und Verwendung von heißem Produkt wird der Kühlkreislauf eliminiert und heißes DRI wird kontinuierlich mit mehr als 700 °C ausgetragen das Stahlschmelzwerk, für eine kontrollierte Beschickung des Elektrolichtbogenofens. Zur Herstellung von HBI wird heißes DRI kontinuierlich mit mehr als 700 Grad C an die darunter angeordneten Heißbrikettiermaschinen abgegeben. Das HBI wird in Vibrationskühlförderern mit Kühlwasser gekühlt und anschließend auf das HBI-Transportband ausgetragen.

Eines der eingebauten Merkmale des Energiron-Prozessflusses, das von großer Bedeutung für die Umwelt ist, ist die selektive Eliminierung der Nebenprodukte, die aus dem Reduktionsprozess entstehen, nämlich Wasser (H2O) und Kohlendioxid (CO2). Diese Nebenprodukte werden durch Topgaswäsche bzw. CO2-Entfernungssysteme eliminiert. Die selektive Entfernung von H2O und CO2 optimiert den Make-up-Bedarf. Während des Reduktionsprozesses erzeugtes H2O wird kondensiert und aus dem Gasstrom entfernt, und der größte Teil des mit dem Gas mitgeführten Staubs wird ebenfalls abgeschieden. Das gewaschene Gas wird dann durch den Prozessgasrückführungskompressor geleitet, wo sein Druck erhöht wird. Das komprimierte Gas wird, nachdem es zur CO2-Entfernungseinheit geleitet wurde, mit der NG-Ergänzung gemischt, wodurch der Kreislauf des reduzierenden Gases geschlossen wird.

Das Energiron ZR-System ist gekennzeichnet durch (i) die Verwendung von H2-reichen Reduktionsgasen mit einem H2-zu-CO-Verhältnis von etwa 5, (ii) eine hohe Reduktionstemperatur von normalerweise mehr als 1050 °C und (iii) einen hohen Betriebsdruck normalerweise im Bereich von 6 kg/cm² bis 8 kg/cm² im Schachtofen mit beweglichem Bett. Der höhere Betriebsdruck ermöglicht (i) eine geringe Fluidisierung, (ii) einen höheren Feinguteintrag, (iii) eine hohe Produktivität von etwa 10 Tonnen pro Stunde pro Quadratmeter, (iv) einen geringeren Verbrauch an Eisenerz, (v) ein geringes Reduktionsgas Geschwindigkeiten von etwa 2 Metern pro Sekunde und (vi) geringerer Stromverbrauch aufgrund eines niedrigeren Kompressionsfaktors. Dies führt zu kleineren Schachtöfen, fördert eine homogene Gasverteilung durch das Feststoffbett und minimiert Staubverluste (weniger als 1 %) durch Topgasverschleppung aufgrund geringerer Schleppkräfte. Dies führt auch zu einer sehr niedrigen Standardabweichung in der Qualität des produzierten erstklassigen Energiron neben einer Senkung des Gesamteisenerzverbrauchs (rund 1,4 Tonnen Eisenerz pro Tonne DRI mit Siebung bei 3,2 mm und ohne Umschmelzen). Dies wiederum senkt die Gesamtbetriebskosten. Ein weiteres besonderes Merkmal dieses Prozessschemas ohne integrierten/externen Reformer ist die größere Flexibilität für die DRI-Aufkohlung.

Prozessautomatisierung – Das Energiron-Verfahren kombiniert verschiedene und komplexe physikalisch-chemische Prozesse, die optimiert werden müssen, um die gewünschte Reihe chemischer Reaktionen und Wärme- und Stoffaustausche zwischen den verschiedenen gasförmigen, flüssigen und festen Phasen zu erzielen. Aus diesem Grund kommt ein komplettes Automatisierungssystem zum Einsatz, das wiederum die neueste verfügbare Technologie im Bereich Prozesssteuerung, Software-Diagnose, Hochverfügbarkeit und Ausfallsicherheit nutzt. Gesteuert wird der Prozess durch mehr als 5.500 analoge und digitale Variablen, die vom Automatisierungssystem automatisch ausgewertet werden. Alle Prozessvariablen, die von den Feldinstrumenten kommen, werden ständig von den verschiedenen Erfassungssystemen (SPS, HMI) erfasst und liefern wertvolle Informationen für die kontinuierliche Überwachung und Optimierung des Prozesses. Die fortschrittliche Software des Energiron-Prozesses nutzt dieses enorme Potenzial, indem sie die integrierte Datenerfassung, Analyse und Webberichterstattung mit leistungsstarken statistischen Tools zur Unterstützung der Entscheidungsfindung verwaltet. Dies macht es schließlich möglich, die Prozesseffizienz weiter zu optimieren, indem die optimalen Sollwerte in Echtzeit ermittelt werden, was zu erheblichen Energieeinsparungen führt.

Das Energiron-Steuerungssystem basiert auf einer Architektur, die aus einem traditionellen Level-1-System für die Gerätesteuerung mit einem „verteilten Steuerungssystem“ (DCS) und einem Level-2-System besteht, das nicht nur für die Prozessüberwachung, Datenverfolgung und Erstellung von Produktionsberichten dient auch für die Prozessoptimierung. Ein „Process Reconstruction Model“ (PRM) wurde entwickelt. Es verwendet von der SPS kommende Instrumentierungssignale und physikalische Gleichungen, um eine vollständige Beschreibung des Anlagenstatus bereitzustellen. Auf diese Weise ist es möglich, viele normalerweise nicht messbare Punkte wie die Topgaszusammensetzung und das relevante Red/Ox-Verhältnis zu berechnen.

Prozessreaktionen – Während des Prozesses finden drei Arten von chemischen Reaktionen statt. Sie sind (i) Reformierungsreaktionen, (ii) Reduktionsreaktionen und (iii) Aufkohlungsreaktionen. Die folgenden Reaktionen finden während der In-situ-Raffination statt.

2CH4 + O2 =2 CO + 4 H2

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

Die Reaktionen, die während der Reduktion und während der Aufkohlung von DRI stattfinden, sind wie folgt.

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO + H2 =Fe3C + H2O

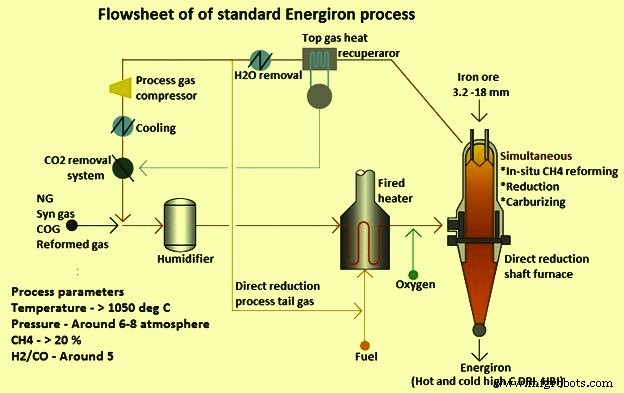

Das Flussdiagramm des Energiron-Standardverfahrens ist in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Energiron-Prozesses

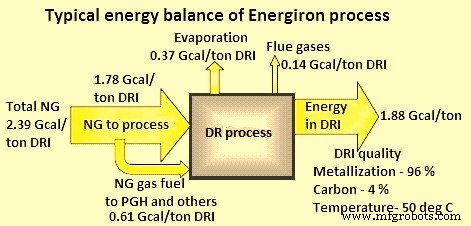

Eine typische Energiebilanz des Energiron-Prozesses ist in Abb. 2 dargestellt.

Abb. 2 Typische Energiebilanz des Energiron-Prozesses

Anlagen und Ausrüstung

Die Energiron-Direktreduktionsanlage besteht hauptsächlich aus den folgenden Anlagen und Ausrüstungen zusammen mit ihren charakteristischen Merkmalen.

- Ein Reduktionsschachtofen, der das Wanderbett enthält. Dieser Schachtofen hat ein System zum Eintragen von Eisenmöller und ein Produktaustragssystem.

- Ein Reduktionsgaskreislauf, bestehend aus einem Prozessgaserhitzer, einem Topgas-Wärmerückgewinnungsgerät, einer Topgas-Abschreck-/Wäscheeinheit, einem Reduktionsgas-Recyclingkompressor, einem Befeuchtungsturm und Knockout-Trommeln.

- Der Betrieb des Ofens erfolgt mit minimalem Erdgas- und Wasserverbrauch sowie O2-Injektion.

- Das Produktaustragssystem kann (i) einen Kühler für die Produktion von kaltem DRI, (ii) eine Heißbrikettiermaschine für die Produktion von HBI und/oder (iii) ein pneumatisches Hytemp-Transportsystem zur Übertragung von heißem DRI direkt vom Schacht haben Hochofen bis zum Elektrolichtbogenofen (EAF).

- Ein externer Kühlgaskreislauf, bestehend aus einer Abschreck-/Wäschereinheit und einem Kühlgasrückführungskompressor.

- Ein Adsorptionssystem, basierend auf PSA (Pressure Swing Adsorption), zur Entfernung von Kohlendioxid (CO2) aus dem Reduktionsgasstrom.

- Eisenerzhandhabungsausrüstung, einschließlich Eisenerz-Zwischenbehälter, Übergabeförderer, Siebstation, Pelletsbeschichtungssystem, Zuführförderer, zusammen mit Probenahme- und Wiegeeinheiten.

- DRI-Handhabungssystem bestehend aus Förderbändern und zugehöriger Ausrüstung für den Transport von kaltem DRI.

- Kühlturm zusammen mit Filteranlagen und Pumpen.

- Prozesskühlwassersystem, basierend auf einem geschlossenen Kreislauf zur Minimierung des Wasserverbrauchs, mit Klärbecken und Absetzbecken.

- Ein Prozesssteuerungs- und Instrumentierungssystem, das eine verteilte Steuerung auf Mikroprozessorbasis verwendet.

- Umspannwerk, Elektromotoren und Beleuchtung.

- Inertgassystem, das normalerweise auf Stickstoff (N2) basiert.

- Ein Luftkompressor

Betriebsparameter und spezifischer Verbrauch

Die typischen Eigenschaften des Produkts des Energiron ZR-Verfahrens sind in Tab 1 angegeben.

| Tab 1 Typische Eigenschaften des Produkts | |||||

| Sl.Nr. | Element | Einheit | DRI | HBI | Hytemp-Bügeleisen |

| 1 | Metallisierung | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Kohlenstoff | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatur | Grad C | 40 | 40 | > 600 |

| 4 | Schüttdichte | Tonnen/m³ | 1,60 | 2,50 | 1,60 |

| 5 | Scheindichte | Tonnen/m³ | 3.20 | 5,00 | 3.20 |

| 6 | Nenngröße | mm | 6 – 15 | 110 x 60 x 30 | 6 – 15 |

| 7 | Fe3C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Die typischen Betriebsparameter und die spezifischen Verbräuche für das Energiron ZR-Verfahren sind in Tab 2 angegeben.

| Tab 2 Typische Betriebsparameter und spezifischer Verbrauch für das Energiron ZR-Verfahren | ||||||||

| Sl. Nr. | Artikel | Einheit | Kalter DRI | HBI | Heißer DRI | |||

| 1 | Kohlenstoff | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 | |

| 2 | Metallisierung | % | 93 | 93 | 93 | 93 | 93 | |

| 3 | DRI-Temperatur | Grad C | 40 | 40 | 700 | 700 | 700 | |

| 4 | Eiserne Last | Tonnen/ Tonne | 1,36 | 1,39 | 1.41 | 1,36 | 1,39 | |

| 5 | Erdgas | Gcal/Tonne | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 | |

| 6 | Elektrizität | kWh/Tonne | 65 | 65 | 80 | 65 | 65 | |

| 7 | Sauerstoff | N Kubikmeter/Tonne | 42 | 53 | 53 | 48 | 53 | |

| 8 | Wasser | Km/Tonne | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 | |

| 9 | Stickstoff | N Kubikmeter/Tonne | 12 | 12 | 19 | 18 | 18 | |

Die typischen Emissionen aus dem Energiron ZR-Prozess sind in Tab 3 angegeben.

| Tab 3 Typische Emissionen aus dem Energiron ZR-Prozess | ||||

| Sl. Nr. | Emissionen | Einheit | Wert | |

| 1 | NOx mit Ultra-Low-NOx-Brennern | mg/N cum | 50 – 80 | |

| 2 | NOx mit selektiver katalytischer Entfernung | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20–100 | |

| 4 | Staub vom Heizungs-/Reformerkamin | mg/N cum | 1 – 5 | |

| 5 | Staub aus der Materialtransportentstaubung | mg/N cum | 5 – 20 | |

Merkmale des Energiron ZR-Prozesses

Das Energiron ZR-Verfahren hat die Größe verringert und die Effizienz der Direktreduktionsanlagen verbessert. Reduktionsgase werden durch Reformierung der Kohlenwasserstoffe des Erdgases im Reduktionsschachtofen vor Ort erzeugt, indem dem Reduktionsgaskreislauf NG als Ergänzung zugeführt und das O2 am Schachtofeneinlass eingeblasen wird. Dabei wird eine optimale Reduktionseffizienz erreicht, da die Reduktionsgase in der Reduktionsstrecke erzeugt werden. Aus diesem Grund ist kein externer Reduktionsgasreformer erforderlich. Normalerweise beträgt die Gesamtenergieeffizienz des Energiron ZR-Prozesses mehr als 80 %, was durch die In-situ-Reformierung im Schachtofen optimiert wird. Das Produkt nimmt den größten Teil der dem Prozess zugeführten Energie auf, mit minimalen Energieverlusten an die Atmosphäre.

Die Auswirkung auf die Anlagengröße durch Wegfall des externen Gasreformers ist signifikant. Bei einer Kapazität von 1 Mio. Tonnen pro Jahr reduziert sich der Flächenbedarf um rund 60 %. Dies erleichtert auch die Lokalisierung des DR-Werks neben dem Stahlschmelzwerk.

Ein weiterer Vorteil des Energiron ZR-Verfahrens ist die Flexibilität für die Aufkohlung von DRI, wodurch C-Werte bis zu 5 % erreicht werden können. Dies liegt an dem verbesserten Aufkohlungspotential der Gase innerhalb der Welle, die die Produktion hauptsächlich von Fe3C ermöglichen. DRI mit einem hohen Gehalt an Fe3C hat eine viel geringere Reaktivität als das normale DRI, da für Fe3C eine höhere Dissoziationswärme benötigt wird.

Die im Energiron-Direktreduktionsverfahren vorhandenen Betriebsbedingungen sind gekennzeichnet durch hohe Temperatur (höher als 1050 °C), Anwesenheit von H2O und CO2 als Oxidationsmittel, die durch teilweise Verbrennung des Reduktionsgases mit O2-Injektion erzeugt werden. Diese Bedingungen fördern das in-situ-Reformieren der Kohlenwasserstoffe. Sobald H2 und CO erzeugt sind, findet im Inneren des Reaktors eine gleichzeitige Reduktion des Eisenerzes und eine anschließende Aufkohlung des DRI statt, was dieses Verfahrensschema hinsichtlich der Energienutzung und des Gesamtenergieverbrauchs sehr effizient macht.

Das grundlegende Energiron ZR-Schema ermöglicht die direkte Verwendung von NG. Anlagen, die das Energiron-Verfahren zur Direktreduktion verwenden, können auch herkömmliche Dampf-Erdgas-Reformierungsanlagen als externe Quelle für Reduktionsgase verwenden, die das gasbasierte Direktreduktionsverfahren seit langem kennzeichnen. Anstelle von Erdgas können je nach Bedarf auch andere Gase wie H2, Synthesegas aus Kohlevergasungsanlagen, Petrolkoks und ähnliche fossile Brennstoffe sowie Koksofengas (COG) als potenzielle Reduktionsgasquellen verwendet werden auf die jeweilige Situation und Verfügbarkeit. In jedem Fall wird unabhängig von der Reduktionsgasquelle das gleiche grundlegende Verfahrensschema verwendet.

Ein einzigartiges Merkmal der Energiron ZR-Technologie ist ihre Fähigkeit, im DRI kontrolliert hohe Kohlenstoffgehalte in Form von Eisencarbid (Fe3C) (normalerweise mehr als 90 %) zu erzeugen. Aufgrund der in der Reduktionszone des Reaktors herrschenden Bedingungen können DRI-Kohlenstoffgehalte von bis zu 5 % erreicht werden. Diese Bedingungen bestehen aus einer hohen Methankonzentration (CH4) (etwa 20 %) zusammen mit H2 und CO und der hohen Temperatur des Betts. Diese Bedingungen begünstigen die Diffusion von C in die Eisenmatrix und die Ausfällung von Fe3C. Das DRI mit einem hohen Gehalt an Fe3C zeigt eine viel geringere Reaktivität als das normale DRI.

Ein wichtiges Merkmal der Energiron-Direktreduktionsanlage ist die Möglichkeit, den Prozess so auszulegen, dass kein Zusatzwasser benötigt wird. Dies ist hauptsächlich deshalb möglich, weil Wasser ein Nebenprodukt der Reduktionsreaktion ist, da es kondensiert und aus dem Gasstrom entfernt wird. Infolgedessen ist mit der Einführung eines Wasserkreislaufsystems, das auf der Verwendung von Wasserwärmetauschern anstelle herkömmlicher Kühltürme basiert, kein Bedarf an frischem Zusatzwasser und tatsächlich bleibt ein kleiner Wasserstrom an der Batterie verfügbar begrenzen.

Emissionen aus der Direktreduktionsanlage von Energiron

Die Emissionen der Energiron-Anlage entsprechen den strengsten Umweltvorschriften. Dies wird hauptsächlich aufgrund der Natur des Prozesses selbst erreicht. Die Energiron-Technologie ist aufgrund ihrer Prozesskonfiguration von Natur aus effizient. Während also in der Anlage ein hoher thermischer Gesamtwirkungsgrad erreicht wird, besteht keine wesentliche Notwendigkeit, die Verbrennungsluft im Reformer (falls verwendet) oder im Erhitzer auf hohe Temperaturen vorzuwärmen, wodurch die Möglichkeit einer hohen NOx-Erzeugung eliminiert wird. Die NOx-Emission kann zusätzlich durch den Einsatz von Ultra-Low-NOx-Brennern reduziert werden. Eine weitere Verbesserung kann durch die Anwendung der SCR-Technologie (selektive katalytische Reduktion) erreicht werden.

Energiron steht eine sehr saubere Direktreduktionstechnologie zur Verfügung. Je nach Konfiguration kann eine Energiron-Anlage 60 % bis 90 % der gesamten CO2-Emissionen beseitigen. Die CO2-Emissionen können zwischen den beiden Technologien, die für die Herstellung von DRI verwendet werden, erheblich unterschiedlich sein. Unabhängig davon, ob NG, Synthesegas oder COG verwendet wird, enthält die Nachspeisung der Reduktionsgase zur Direktreduktionsanlage C, entweder in Form von Kohlenwasserstoffen und/oder kohlenstoffhaltigen Verbindungen (CO, CO2). Außerdem verlassen unabhängig von der Konfiguration des Direktreduktionsprozesses nur 15 % bis 40 % (je nach C-Gehalt im DRI) den Prozess als gebundenes C im DRI, der Rest als CO2.

Da das aus dem Energiron ZR-Verfahren hergestellte DRI einen höheren Prozentsatz an C enthält, wird eine geringere Menge an C in Form von CO2 entfernt. Der Unterschied in der CO2-Gaserzeugung kann festgestellt werden, wenn er mit der CO2-Gaserzeugung in einer Direktreduktionskonfiguration verglichen wird, bei der ein externer katalytischer Reformer, der in einen Direktreduktions-Schachtofen integriert ist, als Reduktionsgas-Ergänzungsquelle verwendet wird. Im Fall der Erzeugung in einer Direktreduktionskonfiguration mit einem externen katalytischen Reformer, der in einen Direktreduktions-Schachtofen integriert ist, werden aus der gesamten NG-Ergänzung des Prozesses, die 140 kg C pro Tonne DRI enthält, etwa 25 kg C pro Tonne DRI ( 17 %) verlässt den Prozess als Teil des DRI und der Rest wird als Rauchgas aus dem Reformer freigesetzt. Diese Zahlen stehen im Vergleich zu 110 kg C pro Tonne DRI, wovon 40 kg C pro Tonne DRI (36 %) im DRI enthalten sind, das im Fall des Energiron ZR-Verfahrens produziert wird. Darüber hinaus werden von den verbleibenden 70 kg C pro Tonne DRI 65 kg C selektiv als reines CO2 entfernt, das für andere Anwendungen verwendet oder sequestriert werden kann. Die Eliminierung der beiden beim Reduktionsprozess entstehenden Nebenprodukte H2O und CO2 verbessert die Gasausnutzung im Prozess auf über 95 %. Kurz gesagt bietet das Energiron-Verfahren eine eingebaute selektive Eliminierung von etwa 65 % des gesamten C-Eintrags als CO2 (etwa 240 kg CO2 pro Tonne DRI).

Energiron-Anlagen bieten die einzigartige Möglichkeit der selektiven Rückgewinnung von CO2. Das CO2-Absorptionssystem fängt nicht nur das CO2, sondern auch den im Prozessgasstrom vorhandenen Schwefel ein, wodurch die Gesamt-SO2-Emission der Anlage um etwa 99 % reduziert wird.

H2 als Reduktionsgas

In den Eisen- und Stahlwerken soll H2 in naher Zukunft C als Energiequelle für den Eisenerzreduktionsprozess ersetzen. Bei gasbasierten Direktreduktionsverfahren wird H2 NG ersetzen. Das Energiron ZR-Verfahren ist bereits darauf vorbereitet, jede Menge H2 als Ersatz für NG ohne größere Anpassungen an der Ausrüstung zu verwenden. Tatsächlich wird sich die Verwendung von H2 im Energiron ZR-Prozessschema in einem reibungsloseren Betrieb und einer Steigerung der Produktivität widerspiegeln, da die Anforderungen an die In-situ-Reformierung von NG-Gas geringer sein werden.

Die Verwendung von H2-Konzentrationen von bis zu 70 % am Einlass des Reduktionsschachts hat sich bereits in den bestehenden Direktreduktionsanlagen von Energiron bewährt, die einen Dampfreformer zur Erzeugung der Reduktionsgase (H2 und CO) beinhalten.

Bei der Verwendung von H2 als Ersatz für NG als Energiezufuhr wird es jedoch zu einer Verringerung von % C im DRI kommen, da dies die CH4-Konzentration im Reduktionsgas verdünnen wird, aber aufgrund der flexiblen Prozesskonfiguration des Energiron ZR-Schema in Bezug auf die Nachspeiseverteilung zum Reduktionskreislauf und zur Brennstoffnutzung ist es möglich, 3,5 % C sogar bei 35 % Energiezufuhr als H2 (oder etwa 64 % als Volumen – N cum pro Tonne DRI) zu erreichen . Für 70 % H2 als Energie (etwa 88 % als Volumen – N cum pro Tonne DRI) wird der erwartete C in DRI weniger als 2,0 % betragen.

Allianz mit NSENGI

Im Jahr 2014 haben Tenova HYL und Danieli eine Vereinbarung mit Nippon Steel &Sumikin Engineering Co., Ltd. (NSENGI) getroffen, um ihre Energiron-Direktreduktionstechnologie mit einer optimierten Hochofentechnologie sowie Syngastechnologie (Hochofentechnologie) zu kombinieren und zu kommerzialisieren effiziente Kohlevergasung und Stahlwerk-Nebenproduktgasnutzungstechnologie), die von NSENGI entwickelt und besessen wurden. Ziel der neuen Allianz ist es, Forschungs- und Entwicklungsaktivitäten mit ihrem jeweiligen Fachwissen in den Bereichen Energiron DR, Hochofen- und Synthesegastechnologien zu kombinieren, mit dem ultimativen Ziel, eine neue Technologie zur Eisenherstellung zu entwickeln, die CO2-Emissionen und Betriebskosten senkt und gleichzeitig die Produktivität erhöht /oder geringere Investitionsausgaben für integrierte Stahlwerke.

Herstellungsprozess

- Linearbewegungstechnologie

- Leiterplatte 101

- Direct Metal Laser Sintering (DMLS) 3D-Druck:Technologieüberblick

- Was ist Agrartechnologie?

- Die Bedeutung der von Startups entwickelten Technologie

- Was sind die 7 Arten von Technologien?

- Was ist eine Planetenuntersetzung?

- Ein umfassender Überblick über direkte Wasserpumpen

- Eine Einführung in die Direktpumpe

- Ein Direkteinspritzsystem verstehen