Was ist ein Gating-System? Wie viele Typen und wie werden sie gestaltet?

Beim Sandguss ist das Metallgießsystem äußerst wichtig, da seine Anordnung die Qualität des Gussstücks beeinflusst und die Metallverschwendung im Gießsystem reduziert. In diesem Artikel gibt Ihnen VIC einen detaillierten Einblick in das Angusssystem im Gießprozess.

Was ist das Gating-System beim Gießen?

In der Metallgießerei ist das Angusssystem beim Gießen ein Metallgießsystem, das geschmolzenes Metall in den Formhohlraum leitet. Metall fließt aus dem Gießbecken nach unten in den Anguss und passiert den Angusskanal und die Tore, bevor es in den Formhohlraum eintritt.

Der Entwurf eines Angusssystems erfordert eine sorgfältige Prüfung in Bezug auf Technologie, Materialien und Gussteile.

Dieses System bestimmt die Fließgeschwindigkeit des Metalls zum Formhohlraum.

Wenn die Durchflussgeschwindigkeit zu hoch ist, besteht Korrosionsgefahr, während eine zu langsame Geschwindigkeit dazu führen kann, dass das Metall vor dem Füllen der Kammer abkühlt, was wirkt sich direkt auf die Gussqualität aus.

Die Form und Größe des Angusssystems beim Gießen werden bei der Herstellung der Form richtig angeordnet. Wenn das Angusssystem nicht richtig konstruiert ist, kann dies zu schwerwiegenden Gussfehlern führen.

Wenden Sie sich an mich um Hilfe:https://sites.google.com/view/hrv-job/

Funktionen des Angusssystems im Sandguss

Das Gating-System beim Gießen dient den folgenden 4 Hauptzielen :

- Füllen Sie den Formhohlraum in kürzester Zeit mit genügend Metall, ohne die Metalltemperatur erhöhen zu müssen.

- Das Metall fließt reibungslos und minimiert Turbulenzen, die beim Gießen zu Lufteinschlüssen führen.

- Das Angusssystem stellt den geeigneten Temperaturbereich so ein, dass während des Metallkühlprozesses eine Schwindung im Angusssystem auftritt, nicht in den Gussteilen.

- Kombiniert mit einem System zur Entfernung von Metallverunreinigungen.

Gestaltungsanforderungen des Angusssystems

Ein gut konzipiertes Angusssystem beim Gießen sollte die folgenden Anforderungen erfüllen:

- Gute Kontrolle des Metallflusses. Keine Stöße, keine Spritzer, glatte und stetige Kontinuität.

- Tragen Sie keine Schlacke, Verunreinigungen und Gase in den Formhohlraum.

- Füllt den Formhohlraum schnell, verringert nicht die Verdünnung des Metalls.

- Kontrollieren der Temperatur im Formhohlraum, um das Metall stabil zu kühlen.

- Fähig, Metall hinzuzufügen und nicht viel Metall zu verschwenden.

- Leicht zu demontieren, nachdem der Guss erstarrt ist.

- Wirtschaftlich und maximieren den Gießertrag.

Wenn das Angusssystem falsch ausgelegt ist, können die folgenden Fehler auftreten :

- Oxidierende Metalle.

- Korrosiv gegenüber Schimmel.

- Verursacht Schrumpfung von Objekten in der Form.

- Lassen Sie Metall die Formwand durchdringen.

- Kühler ungleichmäßiger Guss.

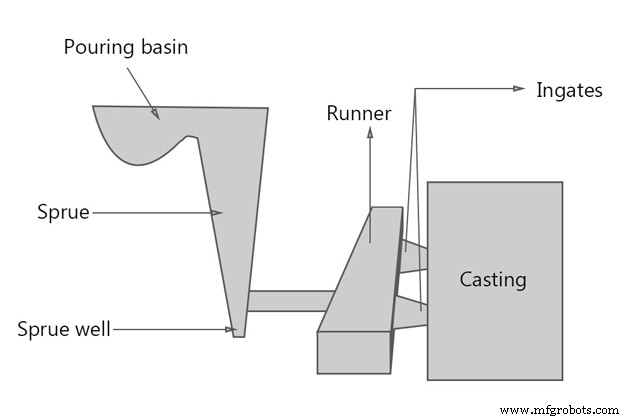

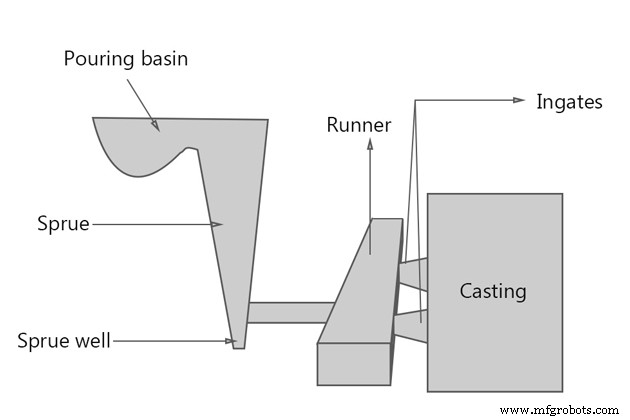

Gating-Systemdiagramm

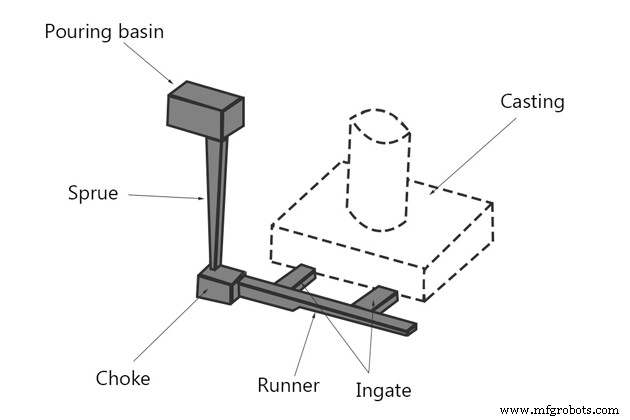

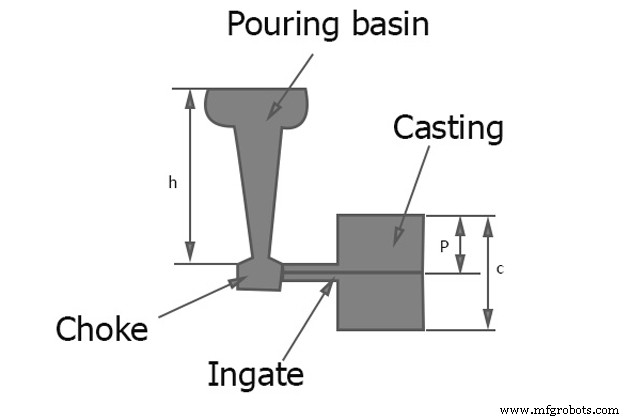

Das Angusssystem im Sandguss beinhaltet:

1. Gießbecken oder Gießbecher

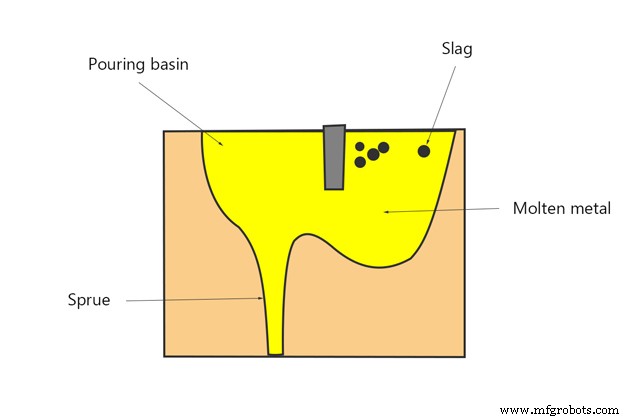

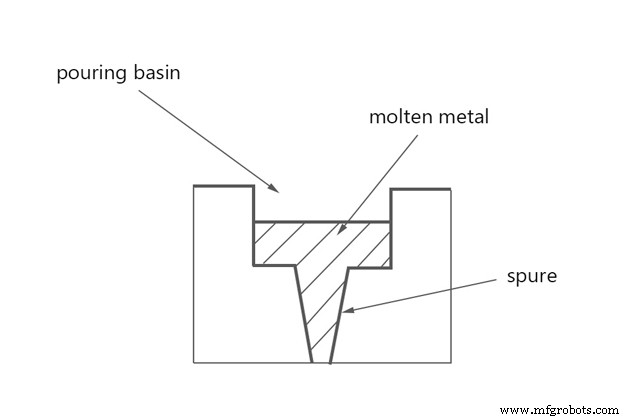

Das Gießbecken ist der trichterförmige Einlass oben auf dem System, wo Metall aus den Pfannen in die Form gegossen wird .

Das Gießbecken hilft, die Fließgeschwindigkeit des flüssigen Metalls zu regulieren, reduziert Turbulenzen am Eingusseingang und hilft, Sediment und Schlacke vor dem Eintritt in den Einguss zu trennen.

2. Anguss

Angussguss ist ein vertikaler Durchgang vom Abwärtskanal und den Toren des Gießbeckens. Flüssiges Metall, das den vertikalen Einguss hinunterfließt, verliert an Druck, erhöht aber die Geschwindigkeit aufgrund der Wirkung der Schwerkraft.

Der Angussquerschnitt kann kreisförmig, quadratisch oder rechteckig (vorzugsweise kreisförmig) sein ). Der Anguss ist so konzipiert, dass er sich nach unten verjüngt, um Luftansaugung zu vermeiden . Größeres Ende oben für Metallaufnahme, während kleineres Ende mit Läufer verbunden ist.

Der Fuß des Angusses ist rechtwinklig zum Anguss gedreht, um den freien Fall des flüssigen Metalls zu verhindern, bekannt als Angussschacht.

3. Quertor oder Läufer

Der Angusskanal ist ein horizontaler Kanal, der den Anguss gut mit den Toren verbindet. Flüssiges Metall fließt vom Anguss zum Angusskanal und füllt den Formhohlraum entsprechend aus. Läufer hat den Effekt, die Geschwindigkeit von flüssigem Metall zu verlangsamen wenn es in einem Hochgeschwindigkeits-Anguss frei fällt.

Der Angusskanal muss mit geschmolzenem Metall gefüllt werden, um Schlacke zu vermeiden nicht in den Hohlraum eindringen und für einen gleichmäßigen Fluss sorgen.

4. Ingate (oder Tor)

Der Anguss ist das Ende des Weges und dort, wo der Formhohlraum beginnt. Es führt das flüssige Metall das vom Angusskanal in den Formhohlraum fließt. Je nach Beschaffenheit des Gussstücks gibt es eine unterschiedliche Anzahl von Anschnitten.

Es gibt zwei Arten von Toren:großes Tor und kleines Tor. Das kleine Tor wird zum Verlangsamen des festen Wurfs verwendet, während das große Tor zum schnellen festen Wurf dient.

Der Anschnitt sollte keine scharfen Kanten haben, da sie beim Gießen reißen können, sodass der Sand in der Metallschmelze in der Formhöhlung hängen bleiben kann.

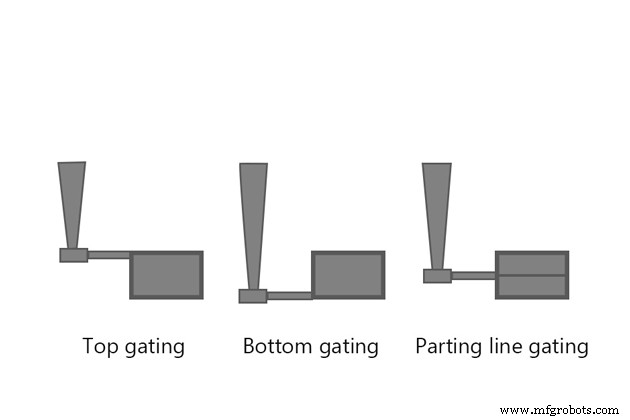

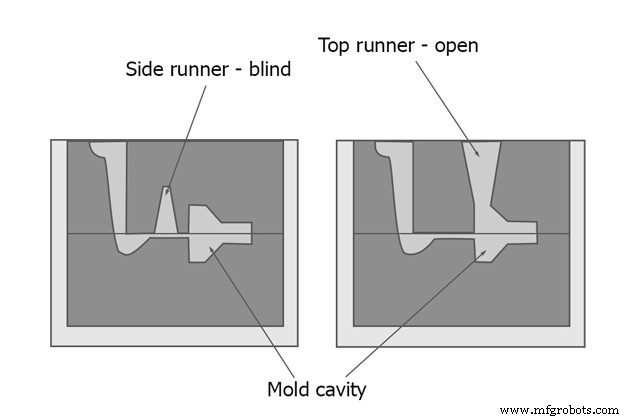

Gattertypen beim Gießen:

Gate ist in 3 Kategorien unterteilt:

- Oberes Tor :Der Anschnitt befindet sich im oberen Formteil.

Die Nachteile des oberen Anschnitts sind hohe Turbulenzen im Metallfluss und eine schlechte Gussoberfläche.

- Unteres Tor :Der Anschnitt befindet sich im Schleppformteil. Im unteren Anschnitt füllt flüssiges Metall den unteren Teil des Formhohlraums und steigt allmählich in die Formwand auf.

Das untere Tor hat den Vorteil von weniger Chaos und Sanderosion als das obere Tor.

Der Nachteil des Bodenangusses ist, dass der Metallfluss aufgrund der Verfestigung verstopft werden kann bevor die Form voll ist. Der durch den Bottom Gate erzeugte Temperaturbereich ist schwierig, den Standard zu erreichen was zu einer ungleichmäßigen Verfestigung führt.

- Seitengitter der Trennlinie :ist das Tor, das sich entlang der Trennlinie befindet. Das Abteil unterhalb der Trennlinie wird durch den oberen Anguss mit flüssigem Metall gefüllt, während das Abteil über der Trennlinie durch den unteren Anguss gefüllt wird. Dieser Gate-Typ löst die Nachteile der beiden oben genannten Typen.

Arten von Gating-Systemen

Es gibt zwei Arten von Angusssystemen:Druckbeaufschlagtes Angusssystem und Druckloses Gating-System . Die Wahl des richtigen Gießsystems mit dem richtigen Flächenverhältnis bestimmt die Qualität des Gusses.

1. Druckbeaufschlagtes Gating-System

Das druckbeaufschlagte Angusssystem ist ein Angusssystem, dessen Querschnittsfläche zum Formhohlraum hin allmählich abnimmt (kleiner als der engste Bereich des Angusskanals). Der Angussbereich ist minimiert, um Druck auf das System auszuüben. An den Toren ist die Fließgeschwindigkeit des flüssigen Metalls nahezu gleich.

Der Anguss ist immer voller Metall, wodurch ein Gegendruck entsteht, der die Luftansaugung reduziert.

Hier wird Metall, das immer mit hohen Geschwindigkeiten läuft, chaotischer und es ist leicht, Wirbelströme in Toren zu erzeugen, die zu Erosion führen.

Besonderen Stellenwert nimmt bei diesem System der Spritzguss mit Gusseisenwerkstoffen ein.

2. Druckloses Gating-System

Das drucklose Angusssystem ist ein Angusssystem, dessen Gesamtfläche der Türen allmählich zum Formhohlraum hin zunimmt (größer als der engste Bereich des Eingusses). Der Fluss von flüssigem Metall an Toren ist anders.

Gating-Verhältnis

Angussverhältnis ist das Verhältnis zwischen der Querschnittsfläche des Angusses zur Gesamtquerschnittsfläche der Angusskanäle zur Gesamtquerschnittsfläche der Anschnitte.

Die Formel für das Gating-Verhältnis lautet As:Ar:Ag.

Beim Pressurized Gating System beträgt das Angussverhältnis in der Regel 1:2:1 oder 1:0,75:0,5. Dieses System wird als „Torsteuerungssystem“ bezeichnet ” weil Anschnitte den Metallfluss steuern .

Beim drucklosen Gating-System beträgt das Steuerverhältnis normalerweise 1:2:2 oder 1:3:3 oder 1:1:3. Dieses System wird als „Choke Control System bezeichnet ” weil die Drossel den Fluss des Metalls kontrolliert .

Tabelle des Angussverhältnisses für verschiedene Materialien:

| Materialien | Gating-Verhältnis |

| Aluminium | 1:2:1 1:1.2:2 1:2:4 1:3:3 1:4:4 1:6:6 |

| Aluminiumbronze | 1:2,88:4,8 |

| Messing | 1:1:1 1:2:3 1,6:1,3:1 |

| Kupfer | 2:8:1 3:9:1 |

| Sphäroguss | 1.15:1.1:1 1,25:1,13:1 1,33:2,67:1 |

Das hydraulische Prinzip von Angusssystemen

Reynoldszahl

Dies ist die Zahl, die hilft, Strömungstypen mit unterschiedlichen Flüssigkeitsströmungen vorherzusagen. Die Art der Strömung im Anschnittsystem kann durch Berechnung der Reynolds-Zahl ermittelt werden:

Re = ρuL/µ = uL/vBetreff:Reynolds Zahl

ρ:Flüssigkeitsdichte (kg/m3)

u:Strömungsgeschwindigkeit (m/s)

L:charakteristisches lineares Maß (m)

µ:Fluiddynamische Viskosität (Pa.s)

v:Fluidkinematische Viskosität (m2/s)

- Bei Re>2000 ist der Flow stabil.

- Wenn Re <2000, ist der Fluss chaotisch.

Wenn die Strömung turbulent ist, werden die Sandkörner in der Form aus der Form geschossen und das Angusssystem tritt in den Formhohlraum ein verursacht Probleme wie Verunreinigung des Gussstücks, Luftansaugung in der Form und Erosion der Formwand.

Bernoulli-Gleichung

Flüssige Metalle fließen durch verschiedene Kanäle in der Form gemäß dem Satz von Bernoulli, dass die Gesamtförderhöhe an jedem Abschnitt konstant bleibt.

h:potentielle Förderhöhe (m)

p:Druck (Pa)

V:Geschwindigkeit des geschmolzenen Metalls (m/s)

w:spezifisches Gewicht der Flüssigkeit (N/m2)

g =9,8 (m/s)

ρ:Flüssigkeitsdichte (kg/m3)

Das Angusssystem muss so ausgelegt sein, dass das Flüssigmetall immer voll ist. Alle Querschnitte und Richtungsänderungen sollten scharfe Ecken vermeiden und nutzen Sie abgerundete Ecken .

So entwerfen Sie ein Gattersystem

Um das Gießsystem zu entwerfen, muss der Designer die Designanforderungen einhalten wie oben beschrieben. Hier sind die zu berechnenden Formeln, um ein geeignetes Angusssystem zu entwerfen.

Klicken Sie hier für Details.

1. Gießzeit berechnen

Gießzeit ist die Zeit, in der Metall den Formhohlraum füllt. Je länger die Gießzeit, desto höher die Gießtemperatur und das Füllen der Form ist nicht gewährleistet. Je kürzer die Gießzeit, desto chaotischerer Metallfluss in der Form führt zu Formerosion und übermäßiger Schwindung.

Die Gießzeit sollte basierend auf diesen Faktoren optimiert werden:

- Gießmaterialien

- Die Komplexität des Castings

- Gußgröße

- Schnittdicke

Die Formel zur Berechnung der optimalen Gießzeit:

- Mit Graugussmaterial mit einem Gewicht von weniger als 450 kg:

t=K(1.41+T/14.59)√WK =Fließfähigkeit von Eisen (Zoll) / 40

K:Fluiditätsfaktor

T:durchschnittliche Schnittdicke (mm)

W:Gussmasse (kg)

- Bei Graugussmaterial mit einem Gewicht von mehr als 450 kg:

t=K(1.236+T/16.65)∛W- Mit Stahlguss:

t=(2.4335-0.3953logW)√W- Mit Sphäroguss:

t=K₁√WK₁=2,08 für dünnere Schnitte.

K₁=2,67 für Abschnitte mit einer Dicke von 10 bis 25 mm.

K₁=2,97 für schwere Abschnitte.

- Bei Gussteilen aus Kupferlegierungen:

t=K₂∛W- Gussteile mit dünnen Wänden und komplexen Formen wiegen bis zu 450 kg:

t=K₃∛W'W’:Masse des Gussstücks mit Angüssen und Steigern (kg)

| Dicke (mm) | K₃ |

| 1,5 – 2,5 | 1.62 |

| 2,5 – 3,5 | 1,68 |

| 3,5 – 8,0 | 1,85 |

| 8,0 – 15,0 | 2.20 |

- Das Wurfgewicht reicht von 450 kg bis 1000 kg:

t=K₄∛(W'T)| Dicke (mm) | K₄ |

| <10 | 1,00 |

| 10 – 20 | 1,35 |

| 20 – 40 | 1,50 |

| > 40 | 1,70 |

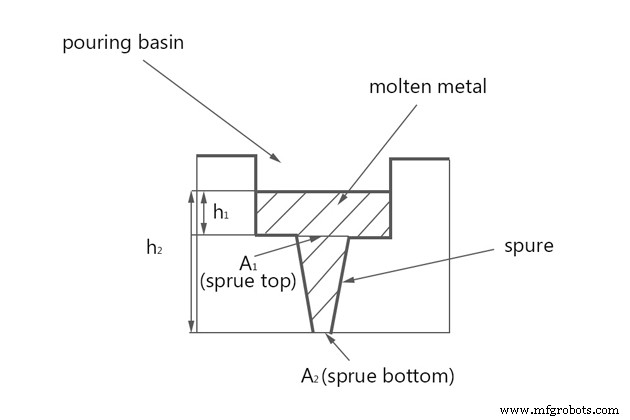

2. Design-Spritzguss

Das ideale Design des Angusses besteht darin, dass die großen Spitzen nach oben enden und sich nach unten wie eine Parabel verjüngen. Für eine einfachere Produktion wird jedoch empfohlen, einen Konuszylinder zu verwenden . Die Mindestabstufung beträgt 5 %.

Der kreisförmige Querschnitt des Angussausgangs wird basierend auf der Fläche des Drosselbereichs und dem Angussverhältnis ausgelegt. Dies trägt dazu bei, Störungen und Wärmeverluste zu reduzieren .

Die Angussberechnungsformel:

A₁/A₂=√h₂/√h₁h1 und h2:statischer Druckkopf aus Metall am oberen und unteren Anguss.

A1 und A2:die jeweilige Querschnittsfläche.

Ausgestaltung des Angussbrunnens :Ein vernünftiges Angussschacht-Design besteht darin, einen Zylinder mit dem doppelten Durchmesser des Angussausgangs und der doppelten Tiefe des Angusskanals herzustellen. Ein Filet, das zwischen dem Schacht und dem Läufer platziert wird, hilft dem Metall, glatt senkrecht zu lenken .

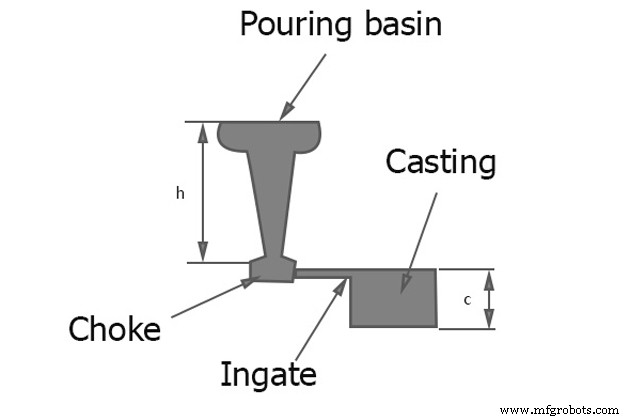

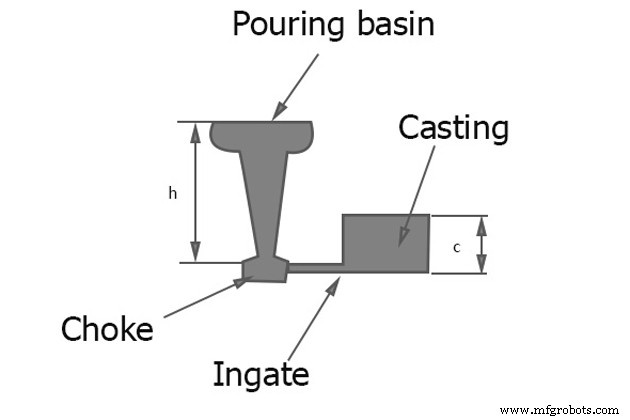

3. Design Choke

Die Drossel ist ein Kontrollbereich, der im Angussschacht platziert ist, um den Fluss des flüssigen Metalls zu kontrollieren, das in den Formhohlraum fließt damit die Form in errechneter Gießzeit gefüllt ist.

Der Drosselbereich spielt eine wichtige Rolle in Angusssystemen, da der Bereich Metall mit einem gleichmäßigen und konstanten Fluss passieren lässt. Der Choke hat die kleinste Übersetzung im Gating-System im Vergleich zu den anderen Teilen ist die Querschnittsfläche im Kontrollbereich am kleinsten.

Formel zur Berechnung der Drosselfläche:

A=W/(dtC√(2gH))A:Drosselfläche (mm)

t:Gießzeit (s)

d:Massendichte des geschmolzenen Metalls (kg/mm3)

Al:d =2500

Cu, Fe, Ni, Co:d =7000

C:Effizienz des verwendeten Gating-Systems (=0,8)

W:Wurfgewicht inkl. Futterkörbe und Angusskanäle (kg)

g =9,8 m/s2

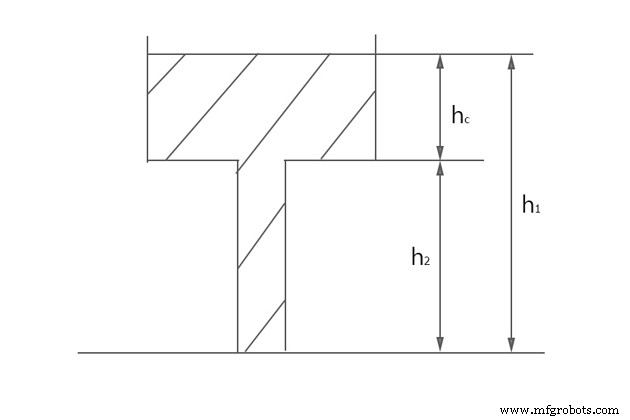

H:Angusshöhe (mm), H berechnen mit:

- Mit oberem Tor:H =h

- Mit unterem Tor:H =h – c/2

- Mit Trennlinienanguss:H =h – P²/2c

4. Läufer entwerfen

Die Gesamtquerschnittsfläche des Angusskanals muss größer sein als der Angussausgang, um die Geschwindigkeit des Metallflusses zu verringern vom Anguss bis zum Anguss.

Prioritätsverhältnis von Angussaustritt zu Angussquerschnitt ist 1:2. Größere Anteile können zu Strömungsablösung und Luftansaugung führen.

Bei mehreren Anschnitten muss die Querschnittsfläche des Angusses nach jedem Passieren des Angusses allmählich abnehmen um eine Fläche, die der des Angusses entspricht, um einen gleichmäßigen Durchfluss zu gewährleisten.

5. Design Ingate

Der Anguss muss größer als der Angussausgang gemacht werden, um das Metall unter die Grenze zu beschleunigen.

- Der Anguss muss einen kleineren Querschnitt haben, damit er leicht zu reinigen ist.

- Das Verhältnis des Volumens zur Kühlfläche muss kleiner sein als das Verhältnis des verbundenen Teils, um lokale Überhitzung zu vermeiden.

- Die Fläche der Querschnittsfläche des Angusses muss proportional zur Größe der angeschlossenen Gussfläche sein. Je größer die Gießfläche, desto größer der erforderliche Durchfluss, was zu einem größeren Anschnitt führt.

6. Design Riser (oder Feeder, Header)

Der Riser ist ein Hohlraum für geschmolzenes Metall in einer Form, der bereit ist, dem Formhohlraum Metall zuzuführen, um die Schrumpfung beim Abkühlen des Metalls auszugleichen. Es wird in die Enderstarrungslage des Gussteils eingebracht und befindet sich die längste Zeit im flüssigen Zustand. Der Steiger ist auch der Ort, an dem die in der Form entstehenden Gase während des Gießvorgangs freigesetzt werden.

Optimale Riser-Konstruktion:

- Riser-Größe :Das Verhältnis von Volumen / Oberfläche des Steigrohrs muss größer sein als das des Gussstücks, um einen flüssigen Zustand aufrechtzuerhalten. Wenn diese Bedingung nicht erfüllt werden kann, muss das Metall durch Erhitzen von außen oder durch Verwendung eines exothermen Materials in der Steigleitung flüssig gehalten werden.

- Position des Risers :Der Abstand der Steigleitungen muss basierend auf dem Metallzufuhrabstand der Steigleitungen richtig berechnet werden.

- Riser-Form :Die empfohlene Form für den Riser ist zylindrisch, da kugelförmig am besten sein soll, aber schwierig zu werfen ist. Der Boden des Risers sollte halbkugelförmig sein, um das Verhältnis von Volumen zu Oberfläche zu erhöhen.

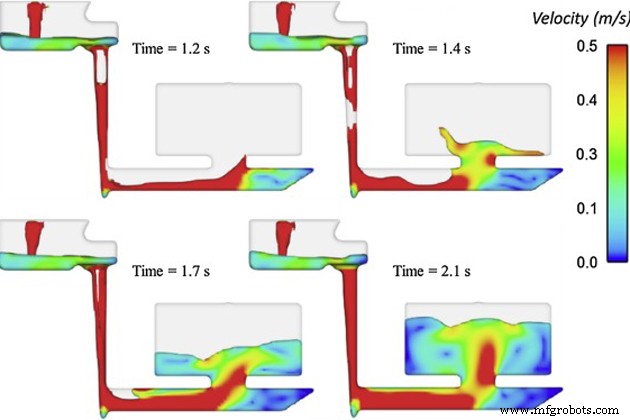

Wie kann man die Wirksamkeit des Gating-Designs überprüfen?

Das Design des Gating-Systems wird durch die folgenden Techniken getestet:

- Wasser in transparenter Form :Die Füllung der Form wird von der Hochgeschwindigkeits-Röntgenkamera aufgezeichnet und Defekte können beobachtet werden.

- Hochgeschwindigkeits-Radiographie :Die Füllung der Form wird von der Hochgeschwindigkeits-Röntgenkamera aufgezeichnet und Defekte können beobachtet werden.

- Form öffnen :Ein Teil der Oberform auf dem Formhohlraum wird geschnitten und der flüssige Metallfluss, der den Formhohlraum füllt, wird von der Kamera zurückgedreht.

- Fahrdrahtsensor :Die Drähte werden in verschiedenen Teilen der Form platziert, wenn die Metallleitung den Draht berührt, wird er mit einem Multichannel-Recorder aufgezeichnet.

- Wasser in transparenter Form :Die Zugabe von Öltröpfchen oder Farbgebern erleichtert die Erfassung der Geschwindigkeiten in verschiedenen Bereichen.

VIC ist einer der führenden Hersteller von Aluminiumguss- und Gusseisengießereien. Wir konzentrieren uns auf die Herstellung von Kettlebells mit hoher Qualität. Wenn Sie Fragen haben oder eine Zusammenarbeit mit einer Metallgießerei benötigen, zögern Sie nicht, uns per E-Mail zu kontaktieren:[email protected]

Weiterlesen:

So berechnen Sie die Schrumpfung beim Aluminiumguss

So verbessern Sie die Oberflächenbeschaffenheit von Aluminium

Wie werden Kettlebells durch Sandguss hergestellt?

Referenzen:

- Guss- und Schweißtechnik von Dr. Ahmed Salad Abou Taleb

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/

Herstellungsprozess

- Was ist eine virtuelle Maschine – Typen und Vorteile

- Design des Gating-Systems | Gießen | Fertigungswissenschaft

- Was ist 3D-Druck? – Typen und wie funktioniert er?

- Was ist Lichtbogenschweißen? - Typen und wie funktioniert es

- Was ist Löten? - Typen und wie man lötet

- Was ist Löten und wie wird Metall gelötet?

- Was ist Schmieden? - Definition, Prozess und Arten

- Was sind Power Hammers? - Arten, Design und Betrieb

- Was ist Blech? - Definition, Typen und Verwendungen

- Was ist Metallguss? - Definition, Typen und Prozess