Wie man Metall in einer Gießerei schmilzt

Das Schmelzen von Metall ist der Prozess, der Metall von einer festen Sorte in eine flüssige Sorte umwandelt. Der Schmelzprozess variiert in den Technologien. Hier erklären wir, wie Metall in einer Gießerei geschmolzen wird, sowie gängige Metallschmelzpunkte und ein schützendes Sicherheitsprotokoll.

Die Gießerei befasst sich hauptsächlich mit der Bearbeitung von geschmolzenem Metall, um eine Vielzahl von Gussanwendungen zu formen Es ist nicht übertrieben anzuerkennen, dass das Schmelzen von Metall das Herz der Gießerei ist.

Das Schmelzen von Metall ist ein unverzichtbarer Gießprozess, der das feste Metall verflüssigt, um es in die Form zu gießen und das Gussteil in beliebigen Formen zu formen. Kurz gesagt wird das Metall bei seinem Arbeitsprozess in eine Schmelzvorrichtung, einen sogenannten Ofen, gegeben und bis zu einem bestimmten Schmelzpunkt überhitzt, um das feste Metallmaterial in eine flüssige Art umzuwandeln.

Beim Schmelzen von Metall werden verschiedene Technologien angewendet, die hauptsächlich von der Art des verwendeten Schmelzofens abhängen. In diesem Beitrag helfen wir Ihnen, die Frage „Wie man Metall schmilzt“ zu beantworten durch Angabe der wichtigsten Schmelzofentechnologien in heutigen Gießereien, plus Schmelzpunkt von unedlen Metallen sowie Anleitung zum Schutz der Sicherheit im Schmelzprozess.

Bleiben Sie bei uns und graben Sie das Wissen aus!

Was ist das Schmelzmetall?

Das Schmelzen, auch Schmelzen genannt, ist ein Übergangsprozess, der den Status eines Metallmaterials von fest zu flüssig ändert, indem genügend Wärme bereitgestellt wird.

Der Metallschmelzprozess lockert die dichte Packung von Metallmolekülen. Als Ergebnis wird durch das Schmelzen aus dem festen Material flüssiges Metall.

Das Schmelzen von reinem und festem Metall erfolgt bei einer bestimmten festen Temperatur, die als Schmelzpunkt bezeichnet wird, während unreine Metallmaterialien bei einer anderen Temperatur schmelzen, die je nach Art und Prozentsatz der Verunreinigung variiert.

Als Herzstück der Gießerei liefert der Metallschmelzprozess geschmolzene Flüssigkeit, die zum Gießen in die Form verwendet werden kann und je nach Bedarf in einer Reihe von Formen erstarrt. Das Schmelzen von Metall ist eine Arbeit mit hohem Energieverbrauch, die 55 % des Energieverbrauchs der metallverarbeitenden Industrie ausmacht.

Dies ist ein sehr entscheidender Schritt, da die Metallschmelze nicht nur das Material für den Gießprozess liefert, sondern auch die physikalischen und chemischen Eigenschaften der endgültigen Gussprodukte stark beeinflusst.

Der Metallschmelzprozess

Diese Wunder, wie man Metall in Gießereien schmilzt, können feststellen, dass der Metallschmelzprozess im Allgemeinen diese kurzen Schritte umfasst:

- Festlegung des Metall-Mischungsverhältnisses

- Vorbereiten und Laden des Metalls

- Schmelzen des Metalls

- Raffination und Behandlung des geschmolzenen Metalls

- Transportiere das geschmolzene Metall

Festlegung des Metall-Mischungsverhältnisses

Jede Gussanwendung erfordert unterschiedliche mechanische Metalleigenschaften, die durch Einstellen des Metallmischungsverhältnisses geändert werden können. Der Gießereihersteller hat eine Formel für das Mischen von Metallen in Übereinstimmung mit der spezifischen Materialklasse und den Anforderungen.

Beispielsweise beträgt das Materialmischungsverhältnis zum Gießen von Aluminiumteilen in unserer Metallgießerei häufig 40 % Aluminiumbarren + 50 % Aluminiumschrott + 10 % andere. In denen 10 % von anderen sind einige zusätzliche Materialien wie Legierungen von Zn, Mn, Cu, Si usw.

Vorbereitung des Metalls

Barren und Altmetall sind die Hauptmaterialzusammensetzung, die im Schmelzprozess verwendet wird und bis zu 80 % des Mischungsverhältnisses ausmacht.

Vor dem Laden in den Ofen müssen Barren und Metallschrott (Dosen, Schrott von Maschinenteilen, Behältern oder Abstellgleisen) von Schmutz befreit sowie vorgewärmt und getrocknet werden. Dieser Schritt dient dazu, die Feuchtigkeit zu entfernen, die Erkundungsmöglichkeit im Ofen zu verhindern, die Schlackenbildung zu begrenzen und die Schmelzkapazität zu erhöhen.

Insbesondere bei Altmetall müssen Farbe, Bearbeitungsöl und andere Verunreinigungen entfernt werden, üblicherweise durch ein thermisches Verfahren.

Laden und Schmelzen des Metalls

Die Beschickung des Ofens erfolgt durch Zugabe einer Brennstoffquelle (Holzkohle, Erdgas, Strom). Metall wird im Heizprozess kontinuierlich in den Ofen geladen, anstatt in die Charge, um den Energieverbrauch und die Arbeitseffektivität zu senken.

Der Ofen läuft in einer extrem harten Umgebung, in der geschmolzenes Metall, Ofenauskleidungen, atmosphärische Gase und Produkte aus der Verbrennung von Brennstoffen sehr hohe Temperaturen aufweisen, die eine strenge Schutzausrüstung für den Arbeiter erfordern. Ofen gibt es in unterschiedlicher Größe, Form, Arbeitsprinzip und Energie, so dass sich die Schmelzkapazität jedes Ofens von anderen unterscheidet.

Bei einem festen Schmelzpunkt geht Metall von fest in flüssig über. Der Schmelzpunkt variiert von Metall zu Metall und liegt zwischen etwa 350 °C und 2000 °C.

Raffination und Behandlung des geschmolzenen Metalls

Dieser Prozess dient dazu, die Schmelze zu entgasen, unerwünschte Feststoffe zu entfernen und die Legierungszusammensetzung wie erwartet einzustellen. Zusatzstoffe, insbesondere einige Eisen, um die mechanischen Eigenschaften der Metallflüssigkeit zu verbessern (Festigkeit, Duktilität, Steifigkeit, Elastizität).

Dieser Schritt ist sehr wichtig, da er die endgültige Gussqualität beeinflussen kann.

Transportiere das geschmolzene Metall

Nach dem Schmelzen wird die geschmolzene Flüssigkeit durch ein Gießsystem aus dem Ofen in die Formlinie überführt.

Metallschmelztechnologien

Das Herzstück des Metallschmelzprozesses beruht darauf, dass der Schmelzofen die Effektivität des Schmelzprozesses direkt einbezieht und beeinflusst. Es gibt verschiedene Schmelztechnologien, die sich auf das Schmelzen von Metall auswirken und entscheiden, welcher Ofen verwendet wird.

Wie man einen Schmelzofen auswählt

Der Schmelzofen hat nicht nur einen großen Einfluss auf die betriebliche Effektivität der Gießerei, sondern auch auf die endgültigen Gussergebnisse, daher ist es sehr wichtig zu berücksichtigen, welche Ofentechnologien angewendet werden sollten.

Wie Sie wissen, unterscheiden sich die Metallschmelzöfen in Form, Geometrie, Brennstoff und Kapazität.

Die folgenden Faktoren entscheiden ausschließlich darüber, welcher Schmelzofen für Ihren Gießereibetrieb geeignet ist.

- Platzverfügbarkeit:Überprüfen Sie Ihren Produktionsbereich. Wo werden Sie den Ofen aufstellen?

- Art der zu schmelzenden Legierung und deren Schmelzpunkt

- Schmelzleistung und Metallmenge

- Energieeffizienz

- Kapitalanlage

- Betriebskosten

- Wartungsbedarf

- Emissions- und Umweltproblem

Natürlich gibt es kein Patentrezept, aber die Gießereihersteller müssen abwägen, welche Kriterien wichtiger sind als andere. Jede Metallgießerei hat ihre eigenen Prioritätskriterien, um den Schmelzofen auszuwählen, der ihrer Nachfrage und ihrem Produktionsumfang entspricht.

Nachdem Sie diese Überlegungen geklärt haben, wählen Sie im zweiten Schritt denjenigen aus, der an Ihrer Gießerei arbeitet. Hier sortieren wir die heute beliebtesten Schmelzöfen in Metallgießereien aus. Lass es uns überprüfen.

Aktuelle und aufkommende Schmelzofentechnologien in der Metallgießerei

Zum Schmelzen von Metall in der Metallbearbeitung werden unterschiedliche Ofentypen eingesetzt. Sie werden nach Wärmequelle, Betriebseigenschaften und Ofenbauweise eingeteilt.

Die Tiegel- und Kupolöfen sind traditionelle Schmelzverfahren, während Induktions- und Elektrolichtbogenöfen die modernen fortschrittlichen Schmelztechnologien sind.

Tiegelofen

Der Tiegelofen ist das älteste, einfachste und originellste Schmelzgefäß, das in den metallverarbeitenden Gießereien verwendet wurde. Dieses grundlegende Schmelzgerät besteht aus hochtemperaturbeständigen Materialien, die häufig keramische oder feuerfeste Stoffe sind.

Der Tiegelofen kann in einem sehr kleinen Becher geliefert werden, der normalerweise zum Schmelzen von Schmuck (Gold, Silber) verwendet wird, bis hin zu einem größeren Behälter, der für Kleinserienarbeiten geeignet ist.

Tiegelbrennstoff ist normalerweise Koks, Gas, Öl oder Strom. Während der Elektrotiegel eine maximale Kapazität von 2,5 t/h hat, kann der Gas- oder Flüssigbrennstofftiegel bis zu 4 t/h schmelzen.

Der Tiegelofen ist kein energieeffizientes Gerät mit über 60 % Wärmeverlust durch Strahlung.

Dieser Ofen eignet sich für Nichteisenmetalle, die insbesondere zum Schmelzen von Aluminium verwendet werden. Sie funktionieren gut auf allen Aluminiumlegierungen. Ein Vorteil ist, dass der Tiegel sehr einfach zu bedienen und zu warten ist, wodurch Kosten gespart werden. Außerdem ziehen die niedrigen Kapitalkosten kleine Gießereien an, ihr Geld zu investieren.

Aufgrund seiner geringen Energieeffizienz eignet sich dieser Ofen jedoch nur für kleine Produktionsmengen und Metalle mit niedrigem Schmelzpunkt.

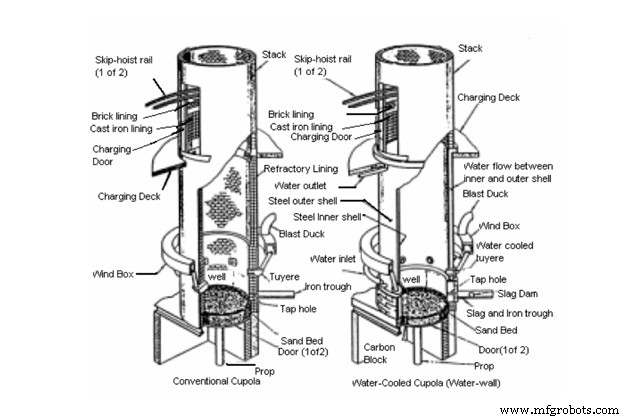

Kupolöfen

Der Kupolofen gilt als eine der wirtschaftlichsten Schmelztechnologien. Fast Grauguss wird heutzutage in diesem Ofen geschmolzen.

Konstruktionstechnisch kann die Kuppel in jeder Form und Größe hergestellt werden, aber ihr Durchmesser kann zwischen 0,5 und 4 m liegen und ihre Höhe beträgt etwa 6 bis 11 m. Die Kuppel ist als vertikales und zylindrisches Gefäß gebaut, ähnlich einem großen Schornstein.

Die Kupolofenwand besteht in der Regel aus Stahl und ist mit einer feuerfesten Ziegelwand ausgekleidet. Der Boden des Ofens wird auf ähnliche Weise ausgekleidet, verwendet jedoch häufig eine Mischung aus Ton und Sand, da diese Auskleidung nur vorübergehend ist. Einige Kuppeln sind mit Kühlhüllen ausgestattet, um sie kühl zu halten, und es wird Sauerstoff hinzugefügt, damit der Koks intensiver brennt.

Der Heizstoff des Kupolofens ist Koks und einige Zusatzstoffe. Um eine Produktionscharge zu starten, werden Koksschichten in den Ofen gegeben und mit einer Fackel angezündet. Wenn sich der Koks entzündet, wird die Luft durch die Öffnungen in die Koksschichten eingeführt. Holz, Kohle oder brennbare Gase können auch als Brennmaterial verwendet werden.

Wenn der Koks heiß genug ist, werden feste Metalle durch das Loch in der Decke in den Ofen eingeführt. Während des Schmelzvorgangs findet die thermodynamische Reaktion zwischen dem Brennstoff und der angesaugten Luft statt.

Der Kohlenstoff im Koks verbindet sich mit dem Luftsauerstoff zu Kohlenmonoxid, das weiter zu Kohlendioxid verbrennt. Eine gewisse Menge Kohlenstoff löst sich in den fallenden flüssigen Metalltröpfchen und erhöht somit den Kohlenstoffgehalt im Metall. Dieser Schmelzprozess erzeugt verschiedene Arten von Eisen und Stahl.

Der Kupolofen kann zum Schmelzen von Eisen verwendet werden und wird hauptsächlich zum Schmelzen von Eisen mit großem Volumen verwendet. Statistisch gesehen werden 60 % des Eisengusses durch einen Kupolofen geschmolzen. Seine Energieeffizienz ist ebenfalls hoch und beträgt ca. 40-70 %.

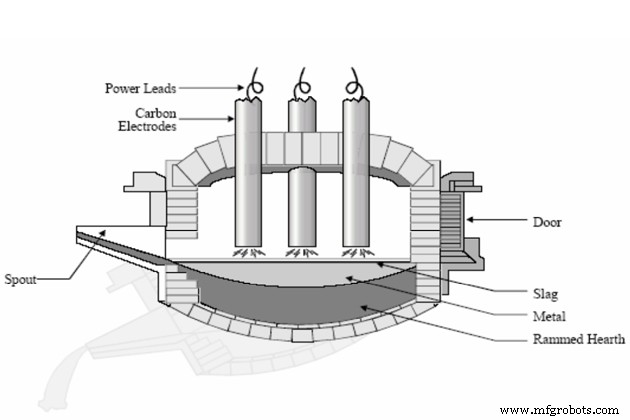

Elektrolichtbogenöfen

Elektrolichtbogenofen (EAF) ist ein Ofen, der die Energie eines Lichtbogens nutzt, um das Material zu erhitzen und zu schmelzen.

Sie reicht von 1 Tonne (normalerweise zur Herstellung von Roheisen) bis zu 400 Tonnen (für Sekundärstahl). Industrielle Lichtbogenöfen können Temperaturen von 1.800 °C (3.272 °F) erreichen, während Laborgefäße über 3.000 °C (5.432 °F) erreichen können.

Wie schmilzt man Metall im Lichtbogenofen?

Im Lichtbogenofen steht das Material in direktem Kontakt mit der Lichtbogenelektrizität und der elektrische Strom fließt durch das Material. Daher ist das Schmelzen effektiver als andere Technologien, die externe Wärme verwenden.

Der Elektrolichtbogenofen wird häufig zum Schmelzen von Stahl verwendet (berücksichtigen Sie 87 %), während 13 % zum Schmelzen von Eisen verwendet werden. Sie können geschredderten Autoschrott aus Stahl gut verarbeiten, der hohe Restelemente enthält, die durch Kupolschmelzen nicht wirksam werden.

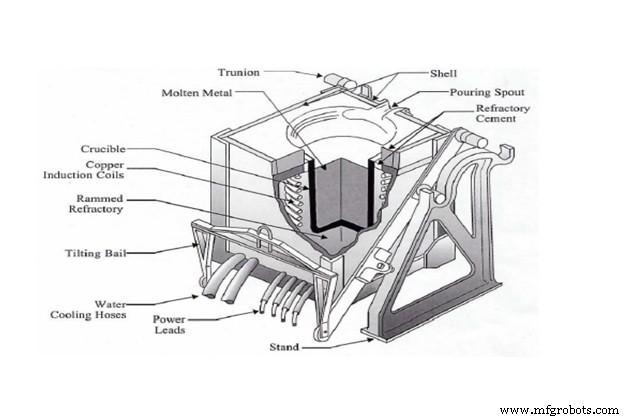

Induktionsofen

Ein Induktionsofen ist ein Elektroofen nach dem Prinzip der elektromagnetischen Induktion. Wie kann man also Metall mit dieser Schmelztechnologie schmelzen?

Metall wird in den Tiegel geladen, der von der Kupferdrahtspule umgeben ist, die elektrischen Wechselstrom führt. Sobald der Induktionsofen eingeschaltet ist, erzeugt die Spule schnell ein umkehrendes Magnetfeld, das über das Metall dringt. Das Magnetfeld erzeugt Wirbelströme, einen kreisförmigen elektrischen Strom, der im Inneren des Metalls fließt. Infolgedessen erzeugt die Zirkulation dieser Ströme sehr hohe Temperaturen, die die Metalle schmelzen.

Die Schmelzkapazität von Induktionsöfen reicht von weniger als 1 kg bis 100 Tonnen und wird üblicherweise zum Schmelzen von Eisen, Stahl, Kupfer, Aluminium und Edelmetallen verwendet.

Im Vergleich zu anderen Metallschmelztechnologien besteht der Vorteil von Induktionsöfen darin, dass sie sauber, energieeffizient und einfach zu steuern sind.

Allerdings können Induktionsöfen bei Metallschrottarten und einigen Legierungselementen zu Verlusten aufgrund von Oxidation führen.

Metallschmelzpunkte

Die meisten Metalle, die auf der Erde existieren, haben ihren Normalzustand als fest. In der metallverarbeitenden Industrie, insbesondere im Metallguss und in der Metallurgie, muss das Metall jedoch verflüssigt werden, um ein neues Produkt herzustellen. Um Metall zu verflüssigen, ist es notwendig, das Metall auf seinen Schmelzpunkt zu erhitzen.

Daher ist es genauso wichtig wie das Schmelzen von Metall, die Schmelztemperatur von Substanzen zu kennen. Es vereinfacht die Metallgussverarbeitung. Experten können die Form-, Schmelz- und Gefrierzeit von Gussprodukten genau berechnen. Dies hilft einer ineffizienten Produktion und bietet gleichzeitig die notwendigen Backup-Lösungen für Ihre Arbeit, um Notfälle zu bewältigen.

Was ist der Schmelzpunkt?

Der Schmelzpunkt, auch Verflüssigungstemperatur genannt, ist die Temperatur, bei der der Schmelzprozess eines festen Metalls stattfindet. Es ist der Punkt, an dem Metall von der festen Phase in die flüssige Phase übergeht. Der Schmelzpunkt variiert von Metall zu Metall.

In der Praxis wird der Schmelzpunkt als relativ betrachtet. Es ist druckunempfindlich. Einige amorphe Substanzen wie Glas haben keinen festen Schmelzpunkt.

Welches Metall hat den höchsten Schmelzpunkt?

Volfram (W), bekannt als Wolfram, ist das Metall mit dem höchsten Schmelzpunkt (3.422 °C; 6.192 °F) , den niedrigsten Dampfdruck (bei Temperaturen über 1.650 °C, 3.000 °F) und die höchste Zugfestigkeit.

Am leichtesten zu schmelzendes Metall

Bis zu diesem Punkt ist das Metall mit dem niedrigsten Schmelzpunkt Quecksilber mit einem Schmelzpunkt von – 38,83 °C Es ist das einzige Metall auf der Erde, das sich unter normalen chemischen Temperatur- und Druckbedingungen in flüssigem Zustand befindet.

Derzeit ist die Hauptanwendung von Quecksilber die Verwendung als Thermometer, Druckmesser, Manometer, Schwimmerventil, Quecksilberschalter usw.

Schmelzpunkt von Eisen und Stahl

Eisen ist heute das weltweit am häufigsten verwendete Metall und macht 95 % der gesamten jährlichen Metallproduktion aus.

Reines Eisen ist weich und flexibel. Aber wenn die Kohlenstoffkomponente mit einer Rate von 0,002 % – 2,1 % hinzugefügt wird, entsteht eine Stahllegierung mit hervorragender Härte, Duktilität und Tragfähigkeit.

Eisen hat einen Schmelzpunkt von 1538°C, während der von Stahl bei 1370°C liegt . Derzeit sind Eisen und Stahl zwei Metalle, die häufig im Bereich der mechanischen Fertigung, der Automobilindustrie, des Schiffsbaus, des Bauwesens usw. verwendet werden.

Schmelzpunkt von Aluminium

Aluminium hat einen Schmelzpunkt von 933,47 K (660,32 °C; 1220,58 °F) . Der Schmelzpunkt von Aluminium ist im Vergleich zu anderen Metallen nicht hoch.

Im Periodensystem wird Aluminium als Al bezeichnet; Ordnungszahl ist 13, Dichte 2,9 g / cm3. Aluminium ist leicht, weich und hat eine ausgezeichnete Korrosionsbeständigkeit und gute Gießbarkeit. Es ist das häufigste Metall in der Erdkruste. Aluminiumguss wird häufig für Maschinendetails, Motoren und städtische Außendekorationen verwendet.

| Metall | Schmelzpunkt (°C) | Schmelzpunkt (°F) |

| Aluminium | 660.32 | 1220.58 |

| Aluminiumlegierung | 463 – 671 | 865 – 1240 |

| Eisen, geschmiedet | 1482 – 1593 | 2700 – 2900 |

| Eisen, Grauguss | 1127 – 1204 | 2060 – 2200 |

| Eisen, duktil | 1149 | 2100 |

| Lead | 327,5 | 621 |

| Magnesium | 650 | 1200 |

| Kohlenstoffstahl | 1425 – 1540 | 2600 – 2800 |

| Edelstahl | 1510 | 2750 |

Sicherheitshinweise zum Schutz des Metallschmelzprozesses

Der Schmelzprozess von Metall muss täglich mit extremer Hitze (können bis zu 2000° zurechtkommen C) Das ist eine sehr gefährliche Arbeitsumgebung.

Man kann sagen, dass das Schmelzen eine der gefährlichsten Arbeiten ist, die zu unerwarteten Unfällen in Metallgießereien führen. Lesen Sie mehr darüber, wie Metallgießereien funktionieren.

Um Gesundheit und Leben der Arbeiter zu schützen und Verluste und Schäden am Eigentum der Gießerei zu vermeiden, gibt es daher strenge Richtlinien, die Hersteller von Metallgussgießereien berücksichtigen müssen.

Gießereiinfrastruktur sicherstellen

- Der Schmelzbereich muss separat angeordnet werden, um eine Gefährdung unbefugter Arbeitskräfte zu vermeiden

- Es muss eine Belüftung vorhanden sein und das Dach der Gießerei muss für die Luftzirkulation hoch sein

- Der Ofen muss beim Gebrauch Qualität und Sicherheit gewährleisten

- Sollte mit einem automatischen oder halbautomatischen System zum Befüllen und Betanken ausgestattet sein, um die Exposition von Menschen und Unfälle zu begrenzen.

- Explosions- und feuerfeste Ausrüstung muss immer bereit sein

Stellen Sie die Schutzkleidung für den Arbeiter sicher

Der Schmelzer muss während der Schicht mit Vollschutzkleidung ausgestattet sein. Hut, Brille, Handschuh, Maske, dicke Kleidung und Schuhe sind obligatorische Accessoires.

Gebote und Verbote

- Stellen Sie ein Warnschild für die Schmelzzone auf

- Beschränken Sie unbefugten Arbeitern den Zugang zur Schmelzzone

- Überprüfen Sie regelmäßig den Ofen und das Lüftungssystem und stellen Sie sicher, dass unwirksame sofort repariert werden

- Reinigen und trocknen Sie Metallmaterial vor dem Schmelzen

- Öfen und feuerfeste Materialien vor dem Gebrauch vorheizen

- Erstellen Sie einen Notfallplan

- Gestatten Sie nicht, in der Schmelzzone zu rauchen, zu essen und zu trinken

Zusammenfassung

Durch den obigen Inhalt haben wir eine detaillierte Erklärung zum Wie man Metall in einer Gießerei schmilzt bereitgestellt . Hoffentlich wird es Sie mit einigen interessanten Ideen zum Metallschmelzprozess auf den neuesten Stand bringen.

Lesen Sie hier mehr über unseren Blog zum Gießverfahren in den metallverarbeitenden Gießereien.

Kurz vorgestellt, VIC ist der Hersteller von Metallgussteilen, der sich auf die Herstellung und Lieferung von Metallgussteilen für den Weltmarkt spezialisiert hat. Wenn Sie Bedarf haben, kontaktieren Sie uns, um eine Bestellung aufzugeben und sich zur Behandlung von Gussteilen beraten zu lassen.

Referenz

US-Energieministerium (2005). Advanced Melting Technologies:Energiesparkonzepte und Möglichkeiten für die Metallgussindustrie .https://www.energy.gov/sites/prod/files/2013/11/f4/advancedmeltingtechnologies.pdf.

Sichere Arbeit Australien (2013). Leitfaden zum Umgang mit Risiken im Zusammenhang mit Gießereiarbeiten. https://www.safeworkaustralia.gov.au/system/files/documents/1702/guide-managing-risks-associated-foundry-workl.pdf

Herstellungsprozess

- Wie Walzwerke in der Stahlerzeugung funktionieren

- Wie sich Metallelemente von Nichtmetallelementen unterscheiden

- Wie 3D-Drucker Metallobjekte bauen

- Wie man Metall verrostet

- So stoppen Sie Rost

- Wie man Metallkorrosion verhindert

- Verstehen, wie der Scherprozess durchgeführt wird

- So verwenden Sie Ihre Bohrmaschine zum Bohren von Metall

- Was ist eine Gießerei?

- Wie wäre es mit einer Kaltpressmaschine?