Concurrent und Sequential Engineering – Entwicklung neuer Produkte

Gleichlaufendes und sequentielles Engineering

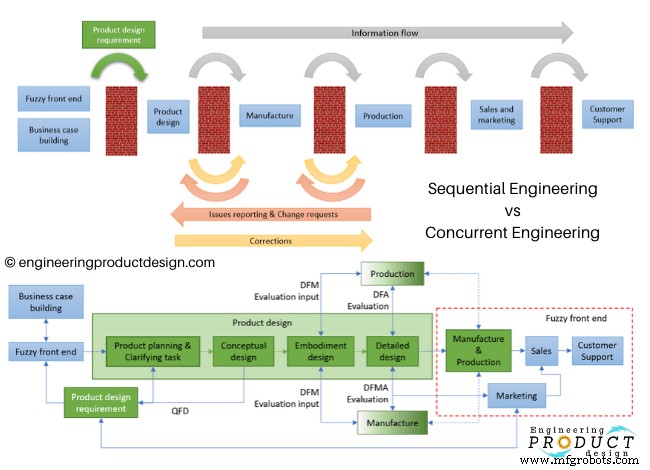

Gleichzeitig und sequenzielles Engineering sind zwei Hauptansätze für Produktdesign-Workflows, denen Unternehmen bei der Interaktion zwischen Funktionsteams folgen sollten, um Informationen während der 8 Phasen der Entwicklung neuer Produkte auszutauschen.

Jede Produktentwicklung ist zeitaufwändig und die Technologien, die zur Herstellung moderner Produkte erforderlich sind, sind sehr komplex. Unternehmen können sich nicht mehr auf ein paar Ingenieure verlassen, die sie entwerfen, entwickeln und dann auf den Markt bringen. Die industrielle Revolution und der anschließende kontinuierliche technologische Fortschritt in vielen Bereichen haben die Menschen gezwungen, sich auf ein Gebiet zu spezialisieren, was Unternehmen dazu veranlasst hat, spezialisierte Mitarbeiter einzustellen. Die moderne Produktentwicklung ist ein multidisziplinärer Prozess und stützt sich auf funktionale Teams wie Industriedesigner, Produktdesigner (Maschinen-, Elektro- und Softwareingenieure), Fertigungsmitarbeiter, Marketingmitarbeiter usw., um das Produkt auf den Markt zu bringen. Die Herausforderungen für die NPD sind vielfältig. Daher scheitert die NPD öfter als dass sie erfolgreich ist.

Wie gut verschiedene funktionale Teams miteinander interagieren, wenn (in welchen Phasen der Entwicklung) sie kommunizieren und wie gut sie Informationen austauschen, würde einen großen Unterschied in ihrem Streben nach einem erfolgreichen Produkt ausmachen. Dies liegt daran, dass diese Faktoren wiederum die Entwicklungszeit, die Produktkosten und die Qualität des Produkts beeinflussen.

Was ist sequentielles Engineering (SE)?

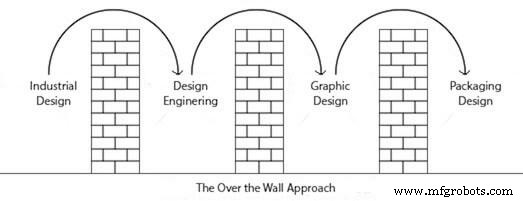

Traditionelles sequenzielles Engineering ist die Bezeichnung für lineare Produktentwicklungsprozesse, bei denen Design- und Entwicklungsschritte nacheinander durchgeführt werden, wobei jeweils ein Fachgebiet im Mittelpunkt steht. Während der industriellen Revolution zwang dies Unternehmen, spezialisierte Mitarbeiter und Abteilungen einzustellen, da die Produkte immer komplexer wurden. Dies wiederum ebnete den Weg zu einer „Über-die-Mauer“-Mentalität, bei der sich jedes Teammitglied oder jede Abteilung nur auf ihre Aufgaben konzentrierte und die erledigte Arbeit an die nächste weitergab (Abbildung 1).

Dieser traditionelle, sogenannte „Schornstein“-basierte Entwicklungsprozess für neue Produkte beschreibt eine große vertikale Struktur, die nur nachgelagert interagiert, mit den folgenden Vor- und Nachteilen.

Vor- und Nachteile des sequentiellen Engineerings

Vorteile sequentielles Engineering

- Einfach den Fortschritt zu verfolgen und die Anforderungen des Projekts und der Prozesse zu verstehen

- Es ist für jedes Teammitglied oder jede Abteilung genau definiert

- Einfach zu verstehen und vermeidet Fehlinterpretationen

- Es ist ein auferlegter disziplinierter Ansatz, der alle Missverständnisse beseitigt

Nachteile des sequentiellen Engineerings

- Erhöhte Produktzykluszeit aufgrund der Nacharbeit in den letzten Phasen der NPD

- Änderungswünsche von anderen in den letzten Phasen sind oft sehr teuer und schwer zu verwalten

- Ohne abgestuftes Feedback und Spezifikations-Evaluierungs-Gates könnte sich das Produkt herausschleichen oder hinter den Erwartungen zurückbleiben

- Herstellung und Produktionskosten könnten zu schwierig und teuer sein, sodass die endgültigen Stückkosten nicht wirtschaftlich tragbar sind

Was ist Concurrent Engineering (CE)?

Concurrent Engineering ist ein Ansatz, der in den 1980er Jahren entwickelt wurde, um einige der Probleme mit der „over the wall“-Methode zu beseitigen. Concurrent Engineering bietet viele Vorteile, wenn verschiedene Abteilungen gleichzeitig an den verschiedenen Phasen der technischen Produktentwicklung arbeiten, während sie neue technische Produkte entwerfen und entwickeln. Mehr zur gleichzeitigen Entwicklung neuer Produkte finden Sie hier, einschließlich einiger wichtiger Vorteile.

Gleichzeitiges Engineering vs. sequentielles Engineering

Lassen Sie uns einen typischen Weg zur Entwicklung eines neuen Produkts betrachten, den ein Unternehmen unternimmt, und die Unterschiede zwischen simultanem Engineering und sequenziellem Engineering untersuchen.

Sequentielle Entwicklung neuer Produkte

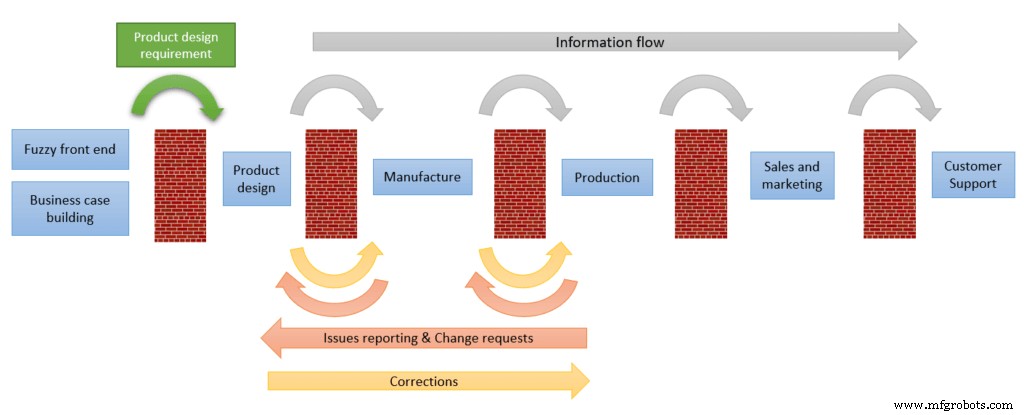

Abbildung 2 zeigt ein typisches Produktentwicklungsteam und seine Funktionen in einem herkömmlichen linearen Arbeitsablauf.

- Nach der Identifizierung einer Produktentwicklungsmöglichkeit und der Analyse des Geschäftsszenarios während des unscharfen Frontends einer NPD gibt das Management eine Produktdesignspezifikation (PDS) an die Design- und Entwicklungsabteilung weiter.

- Wenn das Produktdesignteam während der PDS keinen Input hatte, beginnt es die Produktentwicklungsreise mit leerem Papier. Jegliche Ideenfindungs-, Bewertungs- und Kundenbewertungsdaten werden nicht weitergegeben.

- Das Produktdesign wird gemäß der PDS abgeschlossen, bis die detaillierten Designs vorhanden sind. Detaillierte Zeichnungen werden dann für den Fertigungsingenieur freigegeben. Dies ist die Phase, in der viele Probleme von der Fertigungsabteilung gemeldet werden, die Änderungen anfordert und Probleme mit den Lieferanten aufzeigt. Alle Probleme, die von Lieferanten während der Beschaffungsphase gemeldet werden, werden an die Konstruktionsabteilung zurückgemeldet.

- Nach der Anfrage- und Änderungsphase sind die Teile bereit, an die Produktionsabteilung für Montage und Test geliefert zu werden, wo weitere Probleme bei der Montage angezeigt werden

Gleichzeitige Entwicklung neuer Produkte

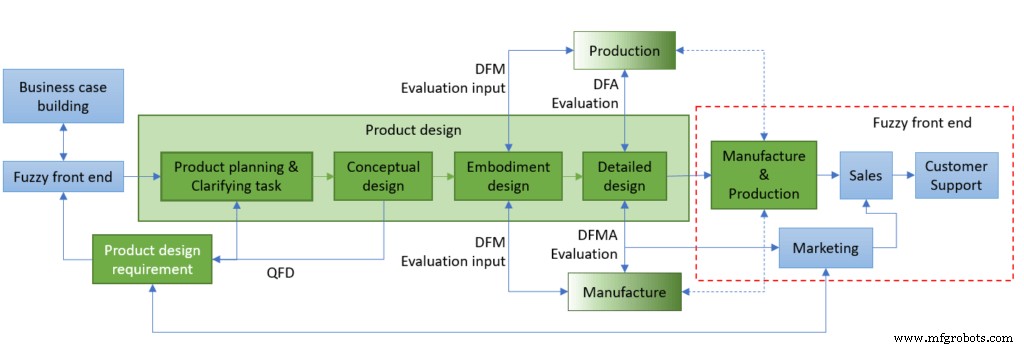

Die gleiche Produktentwicklung kann mit sehr wenig zusätzlichen Ressourcen neu ausgerichtet werden, um einen gleichzeitigen Engineering-Workflow zu haben. Wie in Abbildung 3 unten gezeigt, konsultieren die Abteilungen einander oder relevante Mitarbeiter, bevor sie ihre Aufgabe abschließen. Lassen Sie uns in den Prozess eintauchen, um die Vorteile zu erkunden.

- Das Unternehmen definiert gemeinsam eine Produktdesignspezifikation (PDS).

- Fertigung und Produktion werden konsultiert, um die Herstellbarkeit des Designs zu bewerten. Zur Auswertung können Tools wie DFM, QFD und DFMA verwendet werden.

- Tools wie Design for Assembly (DFA) werden verwendet, um das Design gemeinsam mit der Produktion zu bewerten

- Detaillierte Konstruktionsinformationen werden mit der Produktion geteilt, damit diese die Werkzeuge und Produktionsvorrichtungen fertig machen kann.

- Schließlich teilt das Designteam Informationen wie endgültige Spezifikationen mit Vertriebs- und Marketingteams, damit diese Datenblätter, Broschüren, Verpackungsdesign, Werbeveranstaltungen usw. erstellen können

Kostenvergleich von CE vs. SE

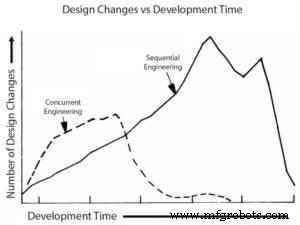

Bei der sequentiellen Produktentwicklung steigen die Kosten langsam an, da die Aktivitäten von den in den Prozess eingebundenen Abteilungen sequentiell ausgeführt werden. Aber in der Konstruktions- und Herstellungsphase steigen die Kosten aufgrund von Änderungsanfragen und Iterationsschleifen, bei denen es einen Hin- und Her-Änderungsmanagementprozess gibt, schnell an.

Bei der Concurrent-Engineering-Produktentwicklung steigen die Kosten zu Beginn der Entwicklung schnell an, da ein größeres Team involviert wird und intensive Aktivitäten stattfinden. Wenn die Produktentwicklung jedoch in die Fertigung und Produktion übergeht, wird sie schneller und die Kosten sinken aufgrund von weniger Problemen beim Sortieren und kürzeren iterativen Schleifen.

Hier liegen die Produktdesign- oder Entwicklungskosten zwischen 5 und 15 % der Gesamtproduktkosten. Aber die Entscheidung, die während der Entwurfsphase getroffen wird, wirkt sich auf 60-95 % der Kosten aus. Dies zeigt, wie wichtig es ist, in den frühen Designphasen die richtigen Entscheidungen zu treffen, um die Gesamtkosten eines Produkts zu senken.

Es gibt viele praktische Daten zu Einsparungen aus dem wirklichen Leben, wie zum Beispiel

- Wie die Ford Motor Company ihre Markteinführungszeit erheblich verkürzte und gleichzeitig die Qualität einiger ihrer Autos verbesserte.

- DFM, QFD, funktionsübergreifende Teams, die vom Top-Management unterstützt wurden, waren der Schlüssel zum Erfolg des Multimeters 34401A von HP

Zusammenfassung

Die Einführung von Concurrent Practice in die Produktentwicklung hat viele Vorteile. Sie muss nicht vollständig sein. Einige der Kritikpunkte sind, dass es am Anfang mehr Ressourcen braucht. Aber richtig gemacht, kann es minimiert werden. Nicht alle Abteilungen müssen von Anfang an oder bei allen Schlüsselphasen-Meetings einbezogen werden.

Für Unternehmen, die regelmäßig Produkte entwickeln, lohnt es sich, einige Produktentwicklungsprozesse mit definierten Stufen einzurichten.

Herstellungsprozess

- Herausforderungen bei der Entwicklung neuer Produkte

- Wie stellt man das beste Unternehmen für Design und Entwicklung von Industrieprodukten ein?

- Medizinproduktdesign:Tipps und Tricks

- Silicon Valley Produktentwicklung 2018

- Drei Fakten zur Produktentwicklung

- 5 Schlüssel zur IoT-Produktentwicklung

- NEUES HIMBEE PI 3 MODELL B + FUNKTIONEN UND KAUF

- Design und Entwicklung eines kostengünstigen Inspektionsroboters

- GE stellt neues Produkt für Steuerungs- und Überwachungsanwendungen vor

- CNC-Maschinen und ihre Vorteile in der Industrietechnik