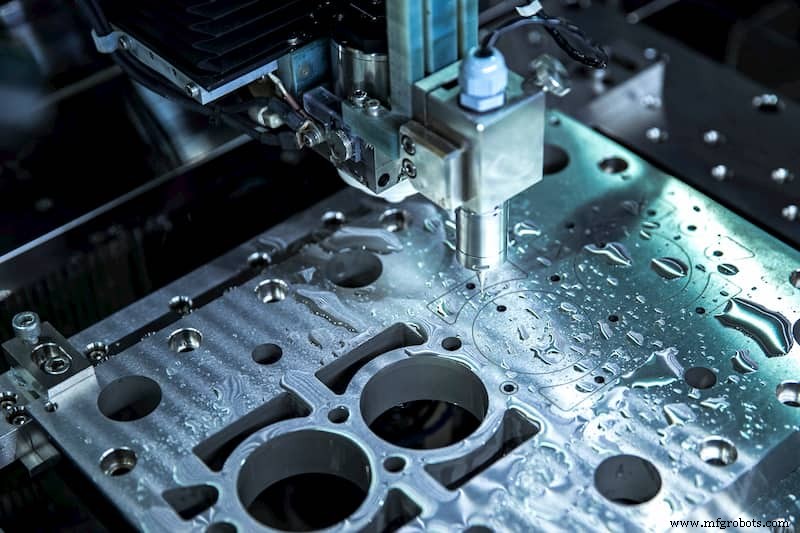

CNC-Bearbeitung:Präzision, Genauigkeit und Toleranz

In der Fertigung wird die CNC-Bearbeitung seit langem in der Fertigung und Produktion eingesetzt. Mit dem Aufkommen von Technologie und computergestützter Designsoftware wird das Entwerfen von Produkten zwar einfacher, aber dadurch wird das Design komplexer als zuvor. In der Designphase selbst müssen Sie Standards für Produktgenauigkeit, Präzision und Toleranzen festlegen.

Es gibt zu viele Fachbegriffe, die sich auf die Spezifikationen und Funktionen der CNC-Bearbeitung beziehen. Kennen Sie die Bedeutung der einzelnen Begriffe? Beim Kauf von CNC-Bearbeitungsdiensten von einem Dienstleister müssen Sie einige Begriffe wie Präzision, Toleranz, Genauigkeit usw. gehört oder gelesen haben. Was bedeuten diese Begriffe? Möchten Sie wissen, welche Bedeutung diese Fachbegriffe in der CNC-Bearbeitung haben? Wenn ja, lesen Sie bitte den folgenden Artikel, da er Ihnen ein klares Verständnis dieser drei Begriffe (Präzision, Genauigkeit und Toleranz) vermittelt.

Bearbeitungspräzision

Was ist Präzision?

Präzision bezieht sich auf die Nähe zwischen Messungen, was bedeutet, dass alle Messungen genau sind, wenn sie alle nahe beieinander liegen. Präzision bedeutet konsistente Wiederholbarkeit bei der Herstellung mehrerer Teile mit CNC-Werkzeugmaschinen. Sie spiegelt wider, ob der gemessene Wert wiederholt und konsistent ist. Je höher die Genauigkeit, desto genauer das Ergebnis.

Dies ist einer der wichtigsten Begriffe in der CNC-Bearbeitung. Ebenso definiert der Begriff die Zuverlässigkeit von Werkzeugmaschinen. Im Grunde ist Präzision eine Metrik, die die Fähigkeit des Messsystems definiert, immer wieder die gleiche Metrik zurückzugeben.

In einer Fabrik bezieht sich die Präzision einer Maschine oder eines Prozesses auf die Fähigkeit, Vorgänge jedes Mal auf die gleiche Weise zu wiederholen, ohne zufällige oder zufällige Fehler einzuführen. Präzise Bearbeitung oder präzise Handwerkskunst beweist die Beherrschung des Prozesses ohne Abweichung. Dies wird oft mit Genauigkeit verwechselt und tatsächlich werden die beiden Begriffe beiläufig synonym verwendet. Präzision bezieht sich jedoch mehr auf Wiederholbarkeit. (Mehr über Präzisionsbearbeitung unter The Importance of High Precision Machining)

Bearbeitungsgenauigkeit

Was ist Genauigkeit?

Obwohl Genauigkeit und Präzision scheinbar synonym sind, haben sie bei der spanenden Bearbeitung unterschiedliche Bedeutungen. Daher ist es wichtig zu wissen, was wir mit verschiedenen Begriffen meinen.

Die Genauigkeit ist definiert als wie nahe der gemessene Wert an einem bestimmten Wert oder wahren Ergebnis liegt. Wenn alle gemessenen Werte nahe am wahren Wert liegen, sind sie genau. Es kann die Auswirkungen von Systemfehlern widerspiegeln. Wenn der Systemfehler klein ist, ist die Genauigkeit hoch.

Genauigkeit bezeichnet in der Metallbearbeitung den Grad, in dem die Maschine die in der Konstruktion vorgegebenen Messwerte erfüllen kann. Wenn die Maschine genau an der im Design angegebenen Position schneiden kann, hat sie eine hohe Genauigkeit.

Eine präzise Maschine, die Operationen (Schneiden, Bohren, Bohren usw.) so ausführt, wie es der Bediener/Programmierer beabsichtigt hat. Wenn beispielsweise eine Maschine so programmiert ist, dass sie ein Werkstück auf 60 mm Länge schneidet, wird es auf 60 mm geschnitten. Genauigkeit bedeutet, dass es fast 60 mm genau ist. Je näher am Standard, desto höher die Genauigkeit.

Faktoren beeinflussen die Genauigkeit der CNC-Bearbeitung

Umgekehrte Abweichung

Bei der Bearbeitung eines Werkstücks in einer CNC-Bearbeitungswerkstatt verursacht die Achse der Welle während des Übertragungsprozesses eine umgekehrte Totzone oder ein Spiel, wodurch Fehler verursacht werden, und ihre Leistung ist umgekehrt vorgespannt. Wenn die CNC-Werkzeugmaschine ein Servosystem mit halbgeschlossenem Regelkreis anwendet, wirkt sich das Vorhandensein des Rückwärtsversatzes auf die Positioniergenauigkeit der Werkzeugmaschine und die wiederholte Positioniergenauigkeit aus, wodurch die Genauigkeit des Werkstücks beeinträchtigt wird.

Lückenfehler

Dies ist der Abstandsfehler, der während des Betriebs der Antriebskette der Werkzeugmaschine verursacht wird. Wenn der Motor läuft, erzeugt die Werkzeugmaschine keine Bewegung, was zu Vibrationen oder großen Fehlern der CNC-Werkzeugmaschine führen kann.

Teilpositionsfehler

Der Positionsfehler des Teils ist die Abweichung zwischen der tatsächlichen Oberfläche und der Wellenposition relativ zur idealen Position, die hauptsächlich auf dem Kopfpositionsfehler basiert, der durch den Übertragungsspalt der Werkzeugmaschine und die elastische Verformung des Teils und der verursacht wird Betriebsreibung.

In einem System mit offener Schleife hat der Positionsfehler einen großen Einfluss auf die Bearbeitungsgenauigkeit, aber in einem Servosystem mit geschlossener Schleife hängt er hauptsächlich von der Genauigkeit der Verschiebungserfassungsvorrichtung und dem Verstärkungsfaktor des Systems ab, so dass der allgemeine Effekt so ist nicht offensichtlich.

Geometrischer Fehler der Werkzeugmaschine

Im CNC-Bearbeitungsprozess werden Werkzeuge und Vorrichtungen von äußeren Kräften beeinflusst, und das thermische Schneiden verringert die Volumengenauigkeit der Werkzeugmaschine, wodurch die Verformung der bearbeiteten Teile beeinträchtigt wird.

Natürlich sind die Ursachen für geometrische Fehler bei Werkzeugmaschinen intern und extern. Der interne Grund ist der Faktor der Werkzeugmaschine selbst. Zum Beispiel die Ebenheit der Tischoberfläche und die geometrische Genauigkeit von Werkzeugmaschinen und Vorrichtungen.

Die äußere Ursache ist die äußere Umgebung und die während des Bearbeitungsprozesses erzeugte Wärme, die zu einer Verformung der Werkzeugmaschine führt. Temperaturänderungen wirken sich auf die statische und dynamische Genauigkeit der Maschine aus. Im Bearbeitungsprozess von CNC-Bearbeitungsfabriken verursachen die Erwärmung des Motors und die Reibung des Werkstücks Temperaturänderungen, die zu einem Verlust der Einstellgenauigkeit führen und die Größe und Genauigkeit des Werkstücks beeinträchtigen.

Positionierungsfehler der Werkzeugmaschine

Die Positioniergenauigkeit der Werkzeugmaschine wirkt sich stark auf die Genauigkeit der Teile aus. Daher ist der Positionierungsfehler eine wichtige Ursache für CNC-Bearbeitungsfehler, und das Vorschubsystem der Werkzeugmaschine ist das Hauptglied, das die Positioniergenauigkeit beeinflusst. Das Vorschubsystem einer CNC-Werkzeugmaschine besteht normalerweise aus einem mechanischen Übertragungssystem und einem elektrischen Steuersystem, und seine Positioniergenauigkeit hängt mit dem mechanischen Übertragungssystem der Konstruktion zusammen.

Die Positioniergenauigkeit der Werkzeugmaschine wirkt sich stark auf die Genauigkeit der Teile aus. Daher ist der Positionierungsfehler eine wichtige Ursache für CNC-Bearbeitungsfehler, und das Vorschubsystem der Werkzeugmaschine ist das Hauptglied, das die Positioniergenauigkeit beeinflusst. Das Vorschubsystem einer CNC-Werkzeugmaschine besteht normalerweise aus einem mechanischen Übertragungssystem und einem elektrischen Steuersystem, und seine Positioniergenauigkeit hängt mit dem mechanischen Übertragungssystem der Konstruktion zusammen.

Im Open-Loop-System ist aufgrund von mehr Einflussfaktoren und komplizierteren Situationen eine Positionsüberwachung nicht möglich, was die Bearbeitungsgenauigkeit von CNC-Werkzeugmaschinen stark beeinflusst. In einem System mit geschlossenem Regelkreis können CNC-Werkzeugmaschinen jedoch normalerweise die Positionsabweichung der Hauptkomponenten im System durch Positionserkennungsgeräte vermeiden.

Die Bedeutung der Genauigkeit

CNC-bearbeitete Teile werden in vielen Branchen eingesetzt. Der Erfolg der Automobil-, Luft- und Raumfahrt-, Medizin-, Industrie- und vieler anderer Branchen hängt von präzisen Produkten ab.

Genauigkeit kann auch die Sicherheit der Öffentlichkeit gewährleisten. Zum Beispiel bestehen Autos und Flugzeuge aus verschiedenen CNC-bearbeiteten Teilen. Wenn eine dieser Komponenten nicht den Unternehmens- und Industriestandards entspricht, kann es zu einer Kettenreaktion kommen, die Fahrer und Passagiere gefährdet.

Bearbeitungstoleranz

Was ist Toleranz?

Toleranz kann als zulässige oder vorhersagbare Abweichung des Messsystems von bekannten oder Standardwerten definiert werden. Die Toleranz jedes Systems wird normalerweise als „+/-“ ausgedrückt.

Beispielsweise muss die Toleranz von CNC-Bearbeitungswerkzeugen +/- 0,01 mm betragen. Dies bedeutet, dass das Bearbeitungswerkzeug bei jedem Schnitt eine Abweichung von 0,01 mm aufweist. Die Abweichung kann 0,01 mm größer als der Standardwert oder 0,01 mm kleiner als der Standardwert sein.

Obwohl es eine gute Idee ist, die Toleranz zu verringern, ist es manchmal nicht notwendig, die Toleranz zu verringern, und das fertige Produkt wird davon nicht profitieren. Enge Toleranzen erhöhen jedoch die Kosten und verlängern die Produktionszeit des Herstellers. Daher hängt der akzeptable Wert der Toleranz tatsächlich vom Anwendungsbereich ab.

Obwohl die Toleranz vom Kunden definiert wird, gibt die Maschine normalerweise ihre Standardtoleranz und die kleinstmögliche Toleranz an.

Faktoren beeinflussen die Bearbeitungstoleranz

Materialien: Materialien verhalten sich unter Druck unterschiedlich und einige Materialien lassen sich leichter verarbeiten als andere. Diese Materialeigenschaften müssen bei der Festlegung von Toleranzen berücksichtigt werden.

Bearbeitung eingeben :Die verwendete Verarbeitungsmethode beeinflusst die möglichen Toleranzen des Endteils erheblich, da einige Prozesse präziser sind als andere.

Plattierung und Fertigstellung :Bei der Bestimmung der Größe und Toleranz von Teilen sollten alle Beschichtungs- oder Veredelungsverfahren berücksichtigt werden. Obwohl durch das Galvanisieren und Veredeln der Oberfläche des Teils eine kleine Menge Material hinzugefügt wird, verändern diese kleinen Mengen immer noch die Größe des Endprodukts, daher sollte dies vor der Produktion berücksichtigt werden.

Kosten: Toleranzen sollten präzise sein, aber niemals die erforderlichen Toleranzen überschreiten, da engere Toleranzen teurer sind. (So reduzieren Sie die Bearbeitungskosten)

Die Bedeutung von Toleranz

Heutige Hersteller verlangen strenge Toleranzen, um sicherzustellen, dass ihre Produkte oder Systeme einfach zu montieren sind und die erforderlichen Funktionen mit minimalen Anpassungen erfüllen. Vom Material des Teils bis zum verwendeten Bearbeitungsprozess können verschiedene Faktoren zu Unterschieden führen. Daher weisen Ingenieure den Teilen während des Konstruktionsprozesses Bearbeitungstoleranzen zu, und Toleranz ist letztendlich einer der wichtigsten Faktoren im Prozess vom Zeichenbrett bis zum fertigen Produkt.

Heutige Hersteller verlangen strenge Toleranzen, um sicherzustellen, dass ihre Produkte oder Systeme einfach zu montieren sind und die erforderlichen Funktionen mit minimalen Anpassungen erfüllen. Korrekte Designspezifikationen können die Produktionszeit verkürzen und die Kundenkosten senken.

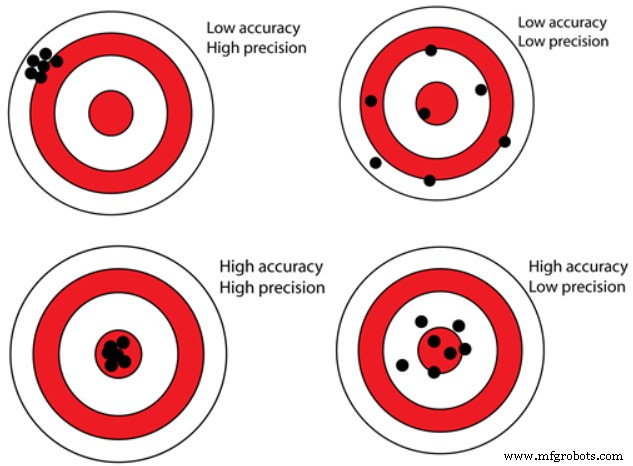

Beziehung zwischen Präzision, Genauigkeit und Toleranz

Hohe Präzision bedeutet nicht hohe Genauigkeit, und selbst wenn die Messung genau ist. Höchste Genauigkeit und enge Toleranzen sind nicht für jedes Teil erforderlich, da sie einen höheren Kosten- und Zeitaufwand bedeuten. Moderne CNC-Maschinen und Schneidwerkzeuge sind für die meisten Projekte genau genug.

Es ist sehr intuitiv, die Beziehung durch das folgende Bild zu sehen.

Wir hoffen, dass Sie die Begriffe Genauigkeit, Präzision und Toleranz verstanden haben, die in der CNC-Bearbeitung verwendet werden. Dieses Verständnis der Begriffe wird Sie sicherer machen, wenn Sie mit jedem Zerspanungsservice sprechen.

Erfahren Sie mehr über SANS-Bearbeitung , unsere Produkte und unsere Dienstleistungen oder fordern Sie ein individuelles Projektangebot an, indem Sie uns noch heute kontaktieren!

Herstellungsprozess

- So stellen Sie Genauigkeit und Präzision beim CNC-Fräsen sicher

- Ein Überblick über CNC-Dreh- und Fräs-Präzisionsbearbeitungsprozesse

- Genauigkeit, Präzision und Toleranz der CNC-Bearbeitung verstehen

- CNC HMC-Bearbeitung und Bearbeitungszentren

- Präzisions-CNC-Bearbeitung Metallmaterialauswahl

- Wie hat sich die Präzisions-CNC-Bearbeitung auf die Fertigung ausgewirkt?

- Metalle und Präzisions-CNC-Bearbeitung

- Präzisions-CNC-Bearbeitung und Metalle

- Präzisions-CNC-Bearbeitung vs. Standardbearbeitung

- Toleranz und Präzisions-CNC-Bearbeitung