Analyse der Herstellbarkeit der CNC-Bearbeitungsstruktur, der Teilegenauigkeit und der technischen Anforderungen

Die Herstellbarkeitsanalyse von CNC-bearbeiteten Teilen umfasst hauptsächlich drei Teile:Teilzeichnungsanalyse des Produkts, strukturelle Herstellbarkeitsanalyse und Teilegenauigkeits- und technische Anforderungsanalyse.

(1) Teil D roh A Analyse

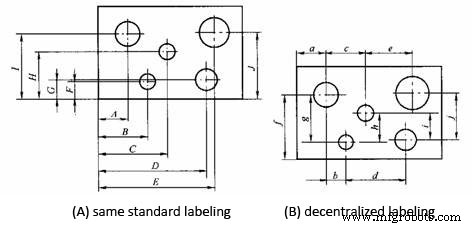

①Die Bemaßungsmethode auf der Teilezeichnung sollte an die Eigenschaften der CNC-Bearbeitung angepasst werden. Wie in Abbildung (A) gezeigt, sollte die Bemaßung auf der CNC-Bearbeitungsteilzeichnung mit der gleichen Referenz gekennzeichnet oder die Koordinatengröße direkt angegeben werden. Diese Markierungsmethode erleichtert nicht nur die Programmierung, sondern erleichtert auch die gegenseitige Koordination zwischen den Dimensionen und fördert die Vereinheitlichung von Design-Benchmarks, Prozess-Benchmarks, Mess-Benchmarks und Programmierungsursprung. Bei der Bemaßung berücksichtigen Teilekonstrukteure im Allgemeinen immer häufiger Montage- und andere Nutzungsmerkmale, daher verwenden sie häufig die teilweise verstreute Beschriftungsmethode, wie in Abbildung (B) gezeigt, was viele Unannehmlichkeiten für die Prozessanordnung und die numerische Steuerungsverarbeitung mit sich bringt. Aufgrund der hohen Genauigkeit der CNC-Bearbeitung und der wiederholten Positionierung werden die Gebrauchseigenschaften der Teile nicht durch große kumulative Fehler beeinträchtigt. Daher kann die lokale verstreute Beschriftungsmethode auf dieselbe Referenzbeschriftung oder direkte Beschriftung der Koordinatengröße geändert werden.

②Analysieren Sie die Konstruktionszeichnungen der bearbeiteten Teile, unterteilen Sie die bearbeitete Oberfläche in wichtige Oberflächen und kleinere Oberflächen gemäß den markierten Maßtoleranzen und geometrischen Toleranzen und anderen relevanten Informationen, ermitteln Sie die Design-Benchmarks und befolgen Sie dann das Prinzip der Benchmark-Auswahl zur Bestimmung die Verarbeitung Das Positionierungsdatum des Teils, analysieren, ob der Rohling des Teils zum Positionieren und Spannen geeignet ist, ob die Auswahl der Spannmethode und des Spannpunkts die Bewegung des Werkzeugs behindert, ob die Spannverformung einen Einfluss auf die hat Verarbeitungsqualität usw. Grundlage für Werkstückpositionierung, Montage und Vorrichtungskonstruktion.

③Die Bedingungen (wie Tangentialität, Schnittpunkt, Rechtwinkligkeit und Parallelität) der geometrischen Elemente (Punkte, Linien und Flächen), die die Kontur des Teils bilden, sind eine wichtige Grundlage für die CNC-Programmierung. Bei der manuellen Programmierung müssen die Koordinaten jedes Knotens gemäß diesen Bedingungen berechnet werden; Bei der automatischen Programmierung müssen alle geometrischen Elemente, aus denen das Teil besteht, gemäß diesen Bedingungen definiert werden. Egal welcher Zustand unklar ist, die Programmierung ist nicht möglich. Daher ist bei der Analyse der Teilzeichnungen zu analysieren, ob die gegebenen Bedingungen der geometrischen Elemente ausreichend sind, und wenn irgendwelche Probleme gefunden werden, sollten sie durch Rücksprache mit dem Konstrukteur rechtzeitig gelöst werden.

(2) Strukturell P verarbeiten A Analyse O f P Kunst

①Der innere Hohlraum und die Form der Teile sollten möglichst einheitliche geometrische Typen und Größen annehmen, um die Werkzeugspezifikationen und die Anzahl der Werkzeugwechsel zu reduzieren, die Programmierung zu erleichtern und die Produktionseffizienz zu verbessern.

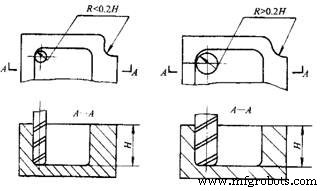

②Die Verrundungsgröße der Innennut bestimmt die Größe des Werkzeugdurchmessers, daher sollte der Verrundungsradius der Innennut nicht zu klein sein. Bei den in der folgenden Abbildung gezeigten Teilen hängt die Qualität ihrer Struktur und Verarbeitung von Faktoren wie der Höhe der bearbeiteten Kontur und der Größe des Eckbogenradius ab. Abbildung (b) Im Vergleich zu (a) ist der Eckbogenradius R groß und es kann ein Schaftfräser mit größerem Durchmesser zur Bearbeitung verwendet werden; Bei der Bearbeitung eines Flugzeugs wird auch die Anzahl der Vorschübe entsprechend reduziert, und die Oberflächenbearbeitungsqualität wird besser, so dass die Herstellbarkeit besser ist. Im Gegenteil, die Verarbeitung ist mangelhaft. Im Allgemeinen, wenn R <0,2 H (H ist die maximale Höhe der Konturoberfläche des zu bearbeitenden Werkstücks), kann beurteilt werden, dass die Verarbeitung dieses Teils des Teils nicht gut ist.

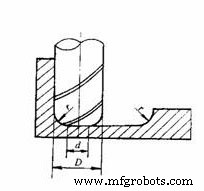

③Wenn das Teil die Nutbodenebene fräst, sollte der Nutbodenrundungsradius r nicht zu groß sein. Wie in der Abbildung unten gezeigt, beträgt der maximale Kontaktdurchmesser zwischen der Stirnfläche des Fräsers und der Fräsebene d=D-2r (D ist der Durchmesser des Fräsers). Wenn D konstant ist, ist die Fläche der Fräsebene der Stirnfläche des Fräsers umso kleiner, je größer r ist. Je schlechter die Planarität, desto geringer die Effizienz und desto schlechter die Herstellbarkeit. Ab einem bestimmten Wert von r ist sogar der Einsatz eines Kugelkopffräsers erforderlich, was möglichst vermieden werden sollte.

④ Die Bearbeitung aller bearbeitbaren Flächen sollte möglichst in einer Aufspannung erfolgen. Aus diesem Grund sollte eine Positionierungsmethode gewählt werden, die die Bearbeitung jeder Oberfläche erleichtert; wenn eine zweite Aufspannung erforderlich ist, sollte eine einheitliche Referenzpositionierung angenommen werden. Wenn bei der CNC-Bearbeitung kein einheitliches Positionierungsdatum vorhanden ist, treten aufgrund der Neuinstallation des Werkstücks Positionierungsfehler auf, wodurch die Konturpositionen und -abmessungen auf den beiden Flächen nach der Bearbeitung inkonsistent werden. Daher sollte zur Sicherstellung der relativen Position nach dem sekundären Klemmprozess für die Genauigkeit ein einheitlicher Positionierungs-Benchmark verwendet werden.

3) Analyse O f P Kunst A Genauigkeit A und T technisch R Anforderungen

1) Analysieren Sie, ob die Teilegenauigkeit und verschiedene technische Anforderungen vollständig und angemessen sind. Für die durch CNC-Drehen bearbeitete Oberfläche sollten die Genauigkeitsanforderungen so konstant wie möglich sein, damit das endgültige Werkzeug kontinuierlich bearbeitet werden kann.

2) Analysieren Sie, ob die CNC-Bearbeitungsgenauigkeit im Prozess die Anforderungen der Zeichnungen erfüllen kann. Achten Sie darauf, genügend Bearbeitungszugabe für nachfolgende Prozesse zu lassen.

3) Ermitteln Sie die Flächen mit höherer Positionsgenauigkeit in der Teilezeichnung und bestimmen Sie, ob diese Flächen in einer Installation fertiggestellt werden können.

4) Für Oberflächen oder symmetrische Oberflächen, die eine hohe Oberflächenrauheit der Teile erfordern, entscheiden Sie sich für die Verwendung der Funktion mit konstanter Liniengeschwindigkeit zum Schneiden.

Herstellungsprozess

- CNC-Bearbeitung für die Luft- und Raumfahrt:Leichtbauteile aus Titan und mehr

- 4 Tipps zur Verbesserung der Genauigkeit und Effizienz der CNC-Bearbeitung

- 4 Inspektionsmethoden und 3 Lösungen für die CNC-Bearbeitung

- 5 Konfiguration und Anforderungen von Hochgeschwindigkeits-CNC-Bearbeitungszentren

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- CNC-Bearbeitung:Präzision, Genauigkeit und Toleranz

- Fehleranalyse und Verbesserungsmethoden im CNC-Bearbeitungsprozess

- CNC HMC-Bearbeitung und Bearbeitungszentren

- Teile und Elemente von CNC-Maschinensystemen

- Endbearbeitung von Teilen und Komponenten