Zusammenfassung der Fähigkeiten zum Drehen dünnwandiger Teile

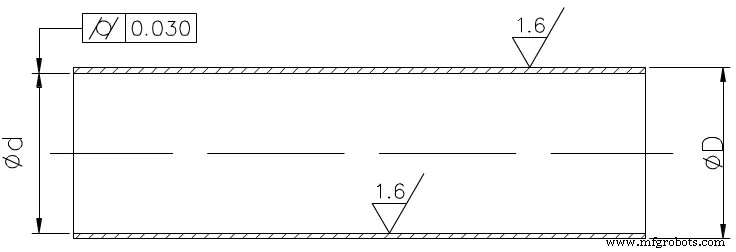

Beim Schneidvorgang verformt sich die dünne Wand leicht durch die Schneidkraft, was zum Aussehen eines Ovals oder einer „Taillenform“ mit einer kleinen Mitte und großen Enden führt. Außerdem neigen dünnwandige Buchsen aufgrund der schlechten Wärmeableitung während der Verarbeitung zu thermischer Verformung, und es ist schwierig, die Verarbeitungsqualität der Teile sicherzustellen. Die in der Abbildung unten gezeigten Teile sind nicht nur umständlich zu montieren und zu spannen, sondern auch schwierig, die bearbeiteten Teile zu verarbeiten. Es ist notwendig, ein spezielles dünnwandiges Gehäuse und einen Wellenschutz zu konstruieren.

Prozessanalyse

Gemäß den in der Zeichnung angegebenen technischen Anforderungen wird das Werkstück mit einem nahtlosen Stahlrohr bearbeitet. Die Oberflächenrauheit des Innenlochs und der Außenwand beträgt Ra1,6 μm, was durch Drehen erreicht werden kann, aber die Zylindrizität des Innenlochs beträgt 0,03 mm, was für dünnwandigere Teile erforderlich ist. In der Massenproduktion ist der Prozessablauf ungefähr:Stanzen – Wärmebehandlung – Wagenendfläche – Wagenaußenkreis – Wageninnenloch – Qualitätsprüfung.

Der Prozess „Innenlochbearbeitung“ ist der Schlüssel zur Qualitätskontrolle. Es ist für uns schwierig, das innere Loch ohne den äußeren Kreis und das dünnwandige Gehäuse zu schneiden, um einen 0,03-mm-Zylinder zu garantieren.

Die Schlüsseltechnologie von Wenden Loch

Die Schlüsseltechnologie des Drehens von Löchern besteht darin, das Problem der Steifigkeit und Spanabfuhr des Innenloch-Drehwerkzeugs zu lösen. Um die Steifigkeit des Innenlochdrehmeißels zu erhöhen, ergreifen Sie folgende Maßnahmen:

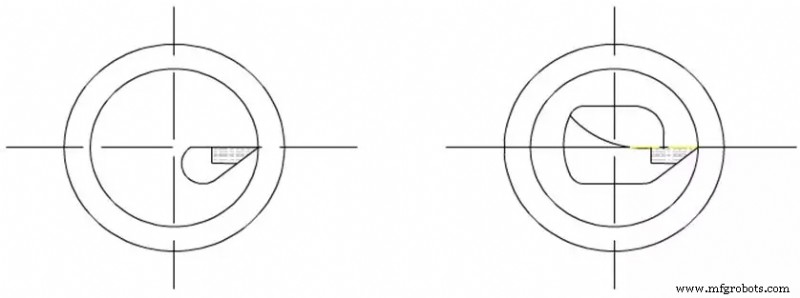

(1) Versuchen Sie, die Querschnittsfläche des Werkzeughalters zu vergrößern. Normalerweise befindet sich die Spitze des Innenloch-Drehwerkzeugs oben auf dem Werkzeughalter, sodass die Querschnittsfläche des Werkzeughalters immer kleiner wird als 1/4 der Querschnittsfläche des Lochs, wie in der linken Abbildung unten gezeigt . Wenn sich die Spitze des Innenloch-Drehmeißels auf der Mittellinie des Werkzeughalters befindet, kann die Querschnittsfläche des Werkzeughalters im Loch stark vergrößert werden, wie in der rechten Abbildung unten gezeigt.

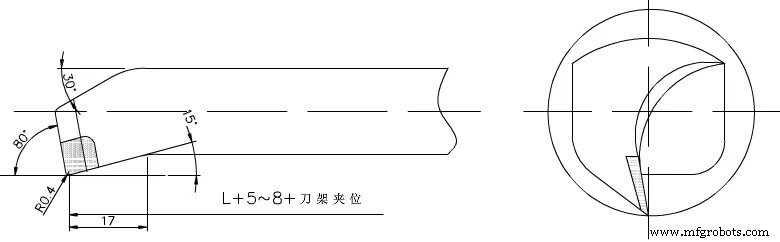

(2) Die verlängerte Länge des Werkzeughalters sollte 5-8 mm der Länge des bearbeiteten Werkstücks entsprechen, um die Steifigkeit des Drehwerkzeughalters zu erhöhen und die Vibration während des Schneidvorgangs zu reduzieren.

Lösen Sie das Problem der Chipentfernung

Steuern Sie hauptsächlich die Abflussrichtung des Schnitts. Beim Schruppdrehmeißel müssen die Späne an die zu bearbeitende Fläche fließen (stirnseitige Spanabfuhr). Aus diesem Grund wird ein Innenlochdrehmeißel mit positiver Flankenneigung verwendet, wie in der Abbildung unten gezeigt.

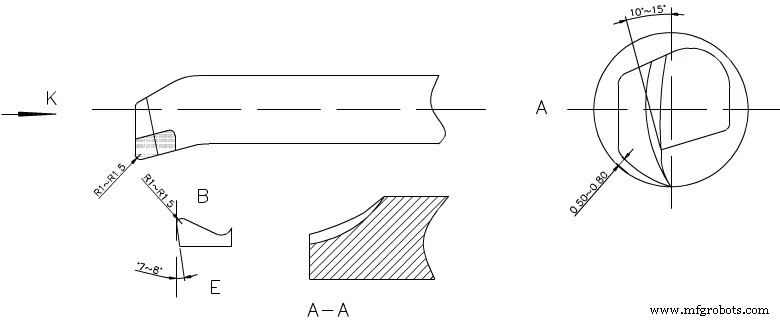

Beim Fertigdrehen ist es erforderlich, dass die Späne zur Mitte fließen, um den Span nach vorne zu kippen (Spanentfernung in der Lochmitte). Achten Sie also beim Schärfen des Werkzeugs auf die Schleifrichtung der Schneidkante und die Spanentfernungsmethode Neigen des Bogens nach vorne, wie in der Abbildung unten zum Feindrehen gezeigt. Die Messerlegierung verwendet YA6, den aktuellen M-Typ, der eine bessere Biegefestigkeit, Verschleißfestigkeit, Schlagzähigkeit und Beständigkeit gegenüber Stahl und Temperatur aufweist.

Beim Schärfen wird der Spanwinkel auf einen bogenförmigen Winkel von 10–15 ° abgerundet, und der Rückenwinkel ist entsprechend dem Bearbeitungsbogen 0,5–0,8 mm von der Wand entfernt (die untere Linie des Werkzeugs ist im Bogenmaß). und der Schneidkantenwinkel von c beträgt §0,5-1. Der Wischer an Punkt B der Spankante ist R1-1,5, der Hilfsfreiwinkel ist auf 7-8° geschliffen, und der Punkt AA der Innenkante E ist kreisförmig geschliffen, um Späne zu entfernen.

Bearbeitung Methoden

(1) Vor der Bearbeitung ist ein Wellenschutz anzufertigen. Der Hauptzweck des Wellenschutzes besteht darin, das Innenloch der dünnwandigen Hülse des Autos mit der Originalgröße abzudecken und mit der vorderen und hinteren Mitte zu befestigen, um den Außenkreis ohne Verformung zu bearbeiten und die Qualität zu erhalten und Genauigkeit des äußeren Kreises. Daher ist die Bearbeitung des Wellenschutzes ein wichtiges Bindeglied im Prozess der Bearbeitung des dünnwandigen Gehäuses.

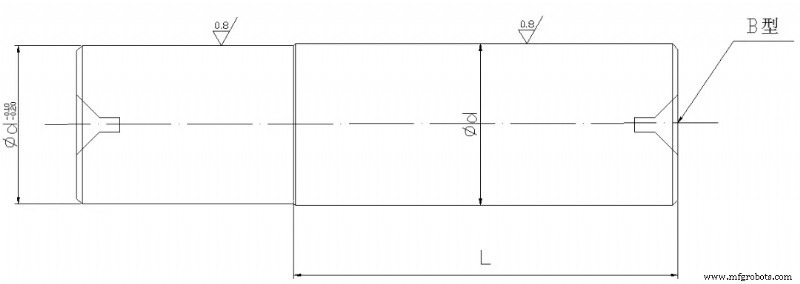

Für die Bearbeitung des Wellenschutz-Rohlings wird 45﹟Carbon-Struktur-Rundstahl verwendet; Auf der Stirnseite des Autos sind zwei B-förmige Mittellöcher geöffnet, der äußere Kreis ist rau und der Rand beträgt 1 mm. Nach der Wärmebehandlung, Anlassen und Formen und dann Feindrehen, wobei ein Spielraum von 0,2 mm zum Schleifen verbleibt. Erhitzen Sie die Oberfläche des zerbrochenen Feuers erneut auf eine Härte von HRC50 und schleifen Sie es dann mit einem zylindrischen Schleifer, wie in der Abbildung unten gezeigt. Die Genauigkeit entspricht den Anforderungen und wird nach Fertigstellung verwendet.

(2) Um die Bearbeitung des Werkstücks auf einmal abzuschließen, behält der Rohling die Klemmposition und den Schnittrand bei.

(3) Zuerst die Rohlinge wärmebehandeln, abschrecken und anlassen, die Härte beträgt HRC28-30 (die Härte des Verarbeitungsbereichs).

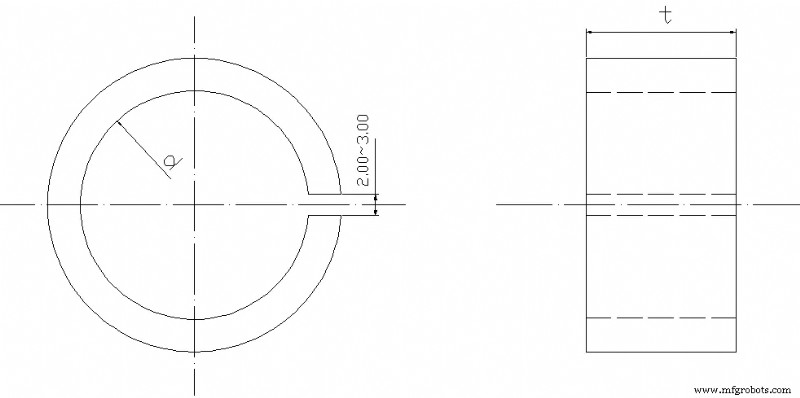

(4) Das Drehwerkzeug nimmt C620 an. Zuerst die vordere Mitte in den Spindelkonus stecken und fixieren. Um die Verformung des Werkstücks beim Spannen der dünnwandigen Hülse zu verhindern, wird eine offene dicke Hülse hinzugefügt, wie in der Abbildung unten gezeigt.

Um die Massenproduktion aufrechtzuerhalten, wird das äußere Ende des dünnwandigen Gehäuses auf eine einheitliche Größe d bearbeitet, das Lineal von t ist die axiale Klemmposition, und das dünnwandige Gehäuse wird komprimiert, um die Qualität des Innenlochs zu verbessern des Autos und behalten Sie die Größe bei. In Anbetracht dessen, dass Schneidwärme erzeugt wird, ist die Ausdehnungsgröße des Werkstücks schwer zu erfassen. Es ist notwendig, ausreichend Schneidflüssigkeit zu gießen, um die thermische Verformung des Werkstücks zu reduzieren.

(5) Werkstück mit automatisch zentrierendem Dreibackenfutter festspannen, stirnseitig drehen und Innenkreis vordrehen.

Lassen Sie einen Spielraum von 0,1–0,2 mm zum Feindrehen und ersetzen Sie ihn durch ein Feindrehwerkzeug, um den Schneidrand zu bearbeiten, bis die Schutzwelle die Anforderungen an übermäßige Passung und Rauheit erfüllt. Entfernen Sie das Innenloch-Drehwerkzeug, setzen Sie die Schutzwelle in die vordere Mitte ein, verwenden Sie die Reitstockmitte, um sie gemäß den Längenanforderungen zu klemmen, wechseln Sie das äußere Drehwerkzeug, um den Außenkreis aufzurauen, und beenden Sie das Drehen gemäß den Zeichnungsanforderungen. Verwenden Sie nach bestandener Inspektion ein Schneidemesser, um die Länge entsprechend der erforderlichen Größe zu schneiden. Um den Schnitt glatt zu machen, wenn das Werkstück getrennt wird, sollte die Schneidkante geschärft werden, um die Endfläche des Werkstücks glatt zu machen; Der kleine Teil der Schutzwelle muss geschliffen werden, um den durch das Schneiden hinterlassenen Spalt zu verringern, und die Schutzwelle soll die Verformung des Werkstücks verringern, Vibrationen verhindern und beim Schneiden der Grund für Stürze und Quetschungen sein.

Schlussfolgerung

Das obige Verfahren zum Bearbeiten dünnwandiger Gehäuse löst das Problem der Verformung oder des Verursachens von Maß- und Formfehlern, die die Anforderungen nicht erfüllen. Die Praxis hat bewiesen, dass die Verarbeitungseffizienz hoch, einfach zu bedienen und für die Verarbeitung langer dünnwandiger Teile geeignet ist und die Größe leicht zu erfassen ist. Einmalige Fertigstellung, Massenproduktion ist auch praktischer.

Herstellungsprozess

- DARVA – Der Event-Assistent

- Das Ich im Training

- Optimierung der Werkzeuglebensdauer:Die Auswirkung von Führungswinkeln auf Drehoperationen

- Die Herausforderungen des Hartdrehens meistern

- Verbesserung dünnwandiger Teile durch CNC-Drehen

- Was ist der Vorteil der Drehspindel

- Fräsen und Drehen gemeinsam zum Vorteil der Produktivität

- Ein Drehwerkzeug für jeden Job

- Drehzentrum und die dazugehörige Bearbeitung

- Drehzentrum und Maschinentechnik