Eigenschaften und Wärmebehandlungsprozess von SKD11-Stahl

SKD11 Matrizenstahl ist ein japanischer Werkzeugstahl. Die Härte der Materialwärmebehandlung:hrc58-60 SKD11 ist eine Art Werkzeugstahl mit hohem Kohlenstoff- und Chromgehalt. Nach der Wärmebehandlung hat es eine hohe Härte, Schleifbarkeit, starke Härtbarkeit und gute Dimensionsstabilität. Gute Zerspanbarkeit, feine und gleichmäßige Hartmetallpartikel, durch die spezielle Zugabe der chemischen Elemente Molybdän und Vanadium muss keine Abschreckrissbildung befürchtet werden.

SKD11-spezifische Leistung

A) Hochtemperaturfestigkeit und Zähigkeit, gute Verschleißfestigkeit, einfaches Schneiden;

B) Kaltarbeitsstahl mit guter Festigkeit, Zähigkeit und Wärmebeständigkeit,

C) Es wird eine Vakuumentgasungsraffination durchgeführt, so dass die innere Qualität extrem sauber ist.

D) Gute Bearbeitbarkeit.

E) Gute Härtbarkeit, Luftkühlung kann aushärten, keine Sorge um das Abschrecken von Rissen.

F) Die Wärmebehandlungsverformung ist sehr klein und die Abschreckabweichung ist sehr klein. Es eignet sich am besten für Formen mit Präzisionsanforderungen.

G) Hervorragende Verschleißfestigkeit, am besten geeignet für den Einsatz als Stanzwerkzeug für rostigen Stahl oder Materialien mit hoher Härte.

H) Gute Zähigkeit.

I) Längere Lebensdauer und stabilere Leistung.

J) Es ist leicht zu verarbeiten und weist eine geringe Wärmebehandlungsverformung auf.

Anwendungseinführung

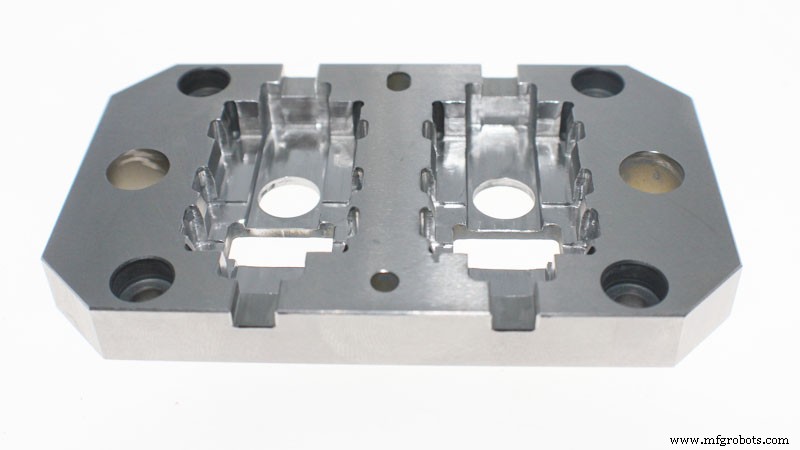

Blech mit einer Dicke von nicht mehr als 6 mm, Hochleistungsstanzwerkzeug. Stanzwerkzeug und Stanzwerkzeug verschiedene Scheren, eingelegte Klingen, Holzbearbeitungsklingen, Gewindewalzwerkzeuge, verschleißfeste Schieber-Kaltstauchwerkzeuge, Duroplast-Formwerkzeuge, fortschrittliche Messgeräte und andere Tiefzieh- und Kaltextrusionswerkzeuge.

Verwendung von SKD11 (nur als Referenz)

- Verwendung im Status „Abschrecken + Anlassen“

- „Abschrecken + Kaltbehandlung + Anlassen“ (geeignet für hohe Präzisions- und Maßhaltigkeitsanforderungen)

- Es wird unter „Abschrecken + Anlassen + Nitrierbehandlung“ verwendet (geeignet für hohe Anforderungen an die Oberflächenhärte)

- kryogene Behandlung Um die höchste Härte und Dimensionsstabilität zu erhalten, wird die Form unmittelbar nach dem Abschrecken mit -70 bis -80 ℃ tiefgekühlt, 3-4 Stunden gehalten und dann getempert. Die Härte des Werkzeugs oder der Form nach der Tieftemperaturbehandlung ist 1–3 h höher als bei einer herkömmlichen Wärmebehandlung. Bei Teilen mit komplexer Form und großen Größenänderungen kann die Tieftemperaturbehandlung zu Rissen führen.

- Nitrierbehandlung Nach der Nitrierbehandlung der Form oder des Werkstücks bildet sich auf der Oberfläche eine Schicht aus gehärteter Struktur mit hoher Härte und gewisser Korrosionsbeständigkeit.

- Nach dem Nitrieren bei 525 ℃ beträgt die Oberflächenhärte des Werkstücks etwa 1250 hv. Der Einfluss der Nitrierzeit auf die infiltrierte Schicht ist in der folgenden Tabelle dargestellt. Nitrierzeit (H) 203060 Nitrierschichttiefe mm 0,25 0,30 0,35

- Nach dem Weichnitrieren bei 570 ℃ beträgt die Oberflächenhärte des Werkstücks etwa 950 hv. Im Allgemeinen kann die Tiefe der gehärteten Schicht nach 2 Stunden weicher Nitrierbehandlung 10-20 um erreichen. Beim Schleifen von Gesenkrohlingen oder beim Arbeiten im Anlasszustand bei niedriger Temperatur können leicht Schleifrisse entstehen. Um Rissen vorzubeugen, sollte bei mehrfacher Vermahlung ein kleiner Mahlvorschub gewählt und gleichzeitig für gute Wasserkühlung gesorgt werden.

Wenn Drahtschneiden verwendet wird, um Matrizen mit komplexer Form oder großen Abmessungen zu verarbeiten, treten normalerweise Risse in der letzten Linie des Drahtschneidens auf.

Um Rissbildung zu vermeiden, wird empfohlen, Gasabschreckung und Hochtemperaturtemperierung anzuwenden, um die Wärmebehandlungsspannung zu reduzieren, oder eine Hohlraumvorbehandlung am Formrohling durchzuführen.

Wärmebehandlung

Abschrecken:Zuerst 700 ~ 750 ℃ vorheizen, dann auf 1000 ~ 1050 ℃ erhitzen und an ruhender Luft abkühlen. Wenn die Dicke von Stahlwerkzeugen mehr als 6 Zoll beträgt, ist es besser, sie auf 980 ~ 1030 ℃ zu erhitzen und in Öl zu härten. Anlassen:Erhitzen auf 150 ~ 200 ℃, Verweilen bei dieser Temperatur und anschließendes Abkühlen an ruhender Luft. Härte:über HRC 61. Glühen:Auf 800 ~ 850 ℃ erhitzen, 1 ~ 3 Stunden bei dieser Temperatur bleiben und im Ofen allmählich abkühlen lassen. Schmieden:900 ~ 1050 ℃.

Chemische Zusammensetzung

C 1,40-1,60

Si 0,40

Mn 0,50

Cr 11.00-13.00

Mo 0,80–1,20

Version 0.3

Herstellungsprozess

- Was ist Wärmebehandlung? - Verfahren und Methoden

- Eigenschaften von Stahlmaterialien und Werkzeugen, die für Stanzen verwendet werden

- Vorteile der Vakuumwärmebehandlung in Stempeln und Matrizen

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Stanz- und Matrizenmaterialien und Werkzeuglösungen

- Wärmebehandlungsprozess für CNC-bearbeitete Metallteile

- Lösungsglühen, Glühen, Nitrieren verstehen

- Wärmebehandlungsprozess von Stahl

- 3 Stufen des Wärmebehandlungsprozesses

- Wärmebehandlung von Aluminium und Aluminiumlegierungen