Ist Ihr RCA Effort Trigger glücklich?

Die meisten Arbeitsumgebungen sind reaktiver Natur. Es gibt immer mehr Arbeit an einem Tag als Zeit zum Verrichten. Dies liegt an unerwarteten Veränderungen in der Arbeitsumgebung, die dazu führen, dass die Belegschaft sofort und ohne Vorbereitung reagiert, um ihre Umgebung wieder in den Status quo zu versetzen.

Aus diesem Grund haben sich einige Unternehmen dafür entschieden, eine Ursachenanalyse für diese unerwarteten Ereignisse durchzuführen. Beim Handeln aus einer reaktiven Sicht wird das Management einen Auslöser initiieren, der die Durchführung einer Ursachenanalyse basierend auf Vibrationspegel, stundenlangen Ausfallzeiten, finanziellen Auswirkungen usw. durchführt. Die Platzierung des Auslösers ist ein GUTER und notwendiger erster Schritt.

Der Grund, warum es ein guter erster Schritt ist, liegt darin, dass der natürliche Fortschritt darin besteht, zuerst zu erkennen, dass die Einrichtung auf ein übermäßiges Niveau reagiert. Diese Feststellung erfolgt normalerweise durch tägliche oder wöchentliche Ausfallzeitberichte. Sobald festgestellt wurde, dass ein Problem vorliegt, werden Maßnahmen zur Kontrolle der Situation ergriffen. Auslöser sind fast immer die erste Reaktion.

Einige Unternehmen messen die Problemlösungsleistung der Mitarbeiter basierend auf einem gewichteten System von Problemtypen. Je öfter das Problem auftritt, desto mehr Punkte sammelt der Mitarbeiter und wird dann am Jahresende gewertet. Andere Unternehmen messen die Problemlösungsleistung der Mitarbeiter, indem sie 10 oder 12 Fehleruntersuchungen zuordnen, die bis Ende jedes Jahres abgeschlossen sein sollen.

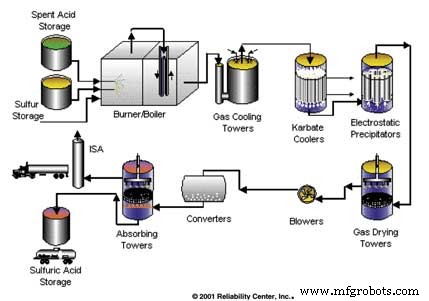

Abbildung 1. Prozessflussdiagramm für eine Schwefelsäureanlage.

All diese Bemühungen basieren auf der Aktivierung eines unerwünschten Ereignisses. Die Ereignisse können von einem elektrischen Fehler, der einen ganzen Abschnitt einer Anlage abschaltet, bis hin zu einem kritischen Pumpenschacht alle zwei Monate reichen. Warum warten, bis Auslöser ausgelöst werden und Ausfallzeiten und Sachschäden entstehen? Bei schweren Folgeschäden ist die Ursachenanalyse wesentlich schwieriger. Tatsache ist, dass Trigger ein reaktives Mittel sind, um ungeplante Ereignisse zu kontrollieren.

Die natürliche Weiterentwicklung dieses neuen Wissens besteht darin, nicht mehr auf die Aktivierung von Auslösern zu warten und proaktiv zu werden. Wenn dieser Schritt erreicht ist, kann die Einrichtung auf die nächste Stufe übergehen, GROSSARTIG. Dadurch wird auch der Druck der Mitarbeiter beseitigt, Bewertungen für Leistungsbewertungen abzugeben, die möglicherweise in Eile durchgeführt werden, um die Anforderungen zu erfüllen.

Die Durchführung einer Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) ist eine Möglichkeit, Auslöser zu ersetzen und das Management darüber zu informieren, dass die Bemühungen zur Ursachenanalyse auf soliden monetären Ergebnissen basieren. Jede abgeschlossene Ursachenanalyse hat einen vorbestimmten Wert, der mithilfe der FMEA identifiziert wurde. Das wird von GUT zu GROSSARTIG.

Proaction ist die Erkenntnis, Betriebsbereiche mit einem strukturierten Ansatz zu untersuchen, der darauf ausgelegt ist, potenzielle Ereignisse aufzudecken, die zur Aktivierung eines Auslösers führen würden. Dies kann mit FMEA erfolgen. Dieser Begriff wird oft verwendet, bedeutet jedoch für verschiedene Menschen unterschiedliche Dinge. Der rote Faden ist dieser:FMEA bietet Fokus und weist auf die Möglichkeiten hin, die einer Anlage eine vorab gemessene Verbesserung bringen.

FMEA ist ein proaktiver Ansatz, um herauszufinden, was Sie über Ihren Betrieb nicht wissen. Dies ist wichtig, da davon ausgegangen wird, dass wir die Identität unserer Herstellungsprobleme bereits kennen. Dies ist größtenteils nicht wahr.

Einige wissen vielleicht, was das schlimmste Problem ist, aber es ist sehr wahrscheinlich, dass die Einrichtungen nicht wissen, was das zweit schlimmste oder das dritte, vierte und so weiter ist. In vielen Fällen wissen wir nicht, was uns die Probleme wirklich kosten, weil sie nicht auf dem Radar waren und zu einem Teil unserer Geschäftstätigkeit geworden sind.

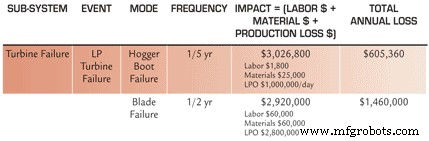

Abbildung 2. Ein Beispiel für ein Arbeitsblatt zur Datenerfassung.

Ein Beispiel hierfür wäre ein Gerät, das eine greifbare Ware herstellt, wie eine Zigarettenmaschine oder eine Papierverarbeitungsmaschine. Diese Art von Ausrüstung kann aus verschiedenen Gründen während einer Schicht mehrmals ein- und ausgeschaltet werden.

Bediener fahren manchmal Geräte aufgrund von Qualitätsmängeln herunter oder fahren mit reduzierten Raten, weil die volle Kapazitätsrate zu übermäßigen Starts und Abschaltungen führt, was wiederum dazu führt, dass die Bediener härter arbeiten, als wenn die Geräte mit einer reduzierten Rate betrieben würden.

Nehmen wir ein Beispiel aus der Zigarettenindustrie. Dieses Beispiel könnte genauso gut für die Herstellung von Süßigkeiten, Bolzen oder Büroklammern gelten. In der Zigarettenindustrie gibt es eine elektronisch erzeugte Ausfallzeit, die als Stangenbruch bezeichnet wird. Wenn dieser Zustand eintritt, reagiert der Bediener, indem er den Papierteil der Zigarettenstange aufsammelt und in den Abfalleimer wirft.

Die Bedienungsperson führt dann den von der Stange verlorenen Tabak in den Nacharbeitsbehälter zurück, fädelt das Zigarettenpapier neu ein und drückt den Startknopf, um die Ausrüstung in den Produktionsmodus zurückzubringen. Dieser Vorgang dauert drei bis vier Minuten.

Die Reaktion des Bedieners ist eine aufgabenbezogene Aktion, die er während seines Trainingszyklus erlernt hat. Diese Reaktion kann 40 bis 50 Mal pro Schicht erfolgen, was die Produktivität der Maschine am Jahresende um mehr als 20 Millionen Zigaretten reduziert. Dies war nicht auf dem Radarschirm, weil es eine Aufgabe war, die regelmäßig durchgeführt wurde; es wurde als Teil der Arbeit angesehen.

Es gibt viele kleine Schadensfälle, die täglich in Einrichtungen passieren und als "die Art und Weise, wie wir Geschäfte machen" gelten. Wenn diese Vorkommnisse aufgedeckt und der jährliche Verlust in Stunden und Dollar berechnet wird, werden die finanziellen Auswirkungen auf die Einrichtung deutlich.

Woher bekommen Sie die Daten, um eine FMEA durchzuführen? Manager und andere sagen oft, dass Mitarbeiter das größte Kapital sind. Aus technischen Gründen bevorzugen Analysten jedoch Informationen aus dem Wartungsmanagementsystem. Dies ist ein schneller Weg, um Ausfallzeitdaten, Teilenutzungsdaten usw. zu erhalten.

In den meisten Fällen sind die Daten, die das Instandhaltungsmanagementsystem liefert, das, was auf dem Radarbildschirm ist oder was wir bereits wissen. Wenn Daten unterhalb des Radars gesucht werden, werden diese von der wahrscheinlichsten Quelle nicht nachweisbarer oder unterhalb des Radars liegender Informationen gesammelt - den Mitarbeitern.

Es ist nicht schwer zu sagen, dass die Menschen, die eine Einrichtung betreiben und warten, Dinge über ihre Umgebung wissen, die niemals bekannt gegeben werden, wenn sie nicht gefragt werden. Die meisten Mitarbeiter finden einen Weg, Probleme zu umgehen, die ihnen Schmerzen oder zusätzliche Anstrengung bei der Ausübung ihrer Arbeit verursachen.

Dazu gehören das Umgehen von Alarmen, die ohne ersichtlichen Grund ausgelöst werden, der Betrieb mit reduzierten Geschwindigkeiten, das vorzeitige Wechseln von Filtern, das Anbringen von Stellschrauben an losen Kupplungen, das Fixieren von Lagern, damit sie sich nicht bewegen, das Heftschweißen von gerissenen Laufrädern. Die Liste lässt sich beliebig fortsetzen. Diese Arten von Aktivitäten wirken sich auf die Produktivität aus und werden höchstwahrscheinlich nie im Wartungsmanagementsystem auftauchen.

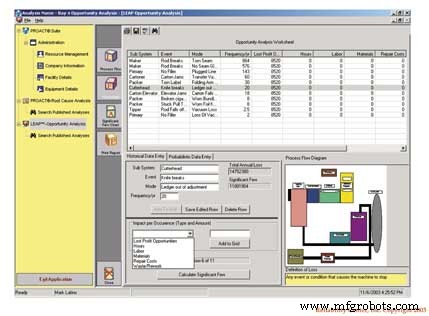

Abbildung 3. Ein Beispiel für ein Arbeitsblatt zur elektronischen Datenerfassung.

Das Management kann diese Tür öffnen und von den Mitarbeitern lernen, indem es einer dreistufigen Methode zur Durchführung einer erfolgreichen FMEA folgt.

- Erstellen Sie ein Prozessflussdiagramm für das System, das Sie analysieren möchten.

- Erstellen Sie eine Fehlerdefinition, die von der obersten Managementebene an die Mitarbeiter auf Arbeitsebene kommuniziert wird.

- Erstellen Sie ein Arbeitsblatt zur FMEA-Datenerfassung, das die besorgniserregenden Themen wie Materialverschwendung, Fehlerquoten, Ausfallzeiten, Sicherheitsvorfälle usw. widerspiegelt.

Erstellen Sie ein Prozessflussdiagramm: Das Prozessflussdiagramm spiegelt das Routing des Prozesses wider. Dies erfolgt normalerweise vom Rohstoffeingang bis zum Lager- oder Versandpunkt (siehe Abbildung 1).

Der Grund dafür ist, dem FMEA-Moderator und den Mitarbeitern während des Interviewprozesses ein Bild als Referenz zur Verfügung zu stellen.

Erstellen Sie eine Fehlerdefinition: Eine klare und prägnante Fehlerdefinition ist erforderlich, um sicherzustellen, dass die Mitarbeiter und das Management das gleiche Verständnis davon haben, was als Fehler angesehen wird. Ohne dieses Verständnis kommt es zu Verwirrung und Ihre Analyse ist kompromittiert. Fehlerdefinitionen werden normalerweise durch das Geschäftsklima, einen ausverkauften Zustand oder einen langsamen Verkaufszyklus beeinflusst. Fehlerdefinitionen können auch ein aktuelles Problem in einem Bereich umgeben, wie z. B. eine hohe Nacharbeitsrate, eine hohe Fehlerrate, eine hohe Handverletzungsrate usw.

Einige Beispiele für Fehlerdefinitionen sind:

-

Ein Ausfall liegt vor, wenn sekundäre Defekte auftreten.

-

Scheitern ist jedes nachteilige Ereignis, das menschliche Wurzeln hat.

-

Ein Fehler liegt vor, wenn das Asset funktionsunfähig wird.

-

Ein Fehler liegt vor, wenn das Asset seine beabsichtigte Funktion nicht mehr erfüllen kann.

-

Ein Ausfall ist jedes Ereignis oder jede Bedingung, die die Produktion beeinträchtigt.

-

Ein Scheitern ist jedes Ereignis oder jede Bedingung, die die Ausgabe von unerwarteten Haushaltsmitteln verursacht.

Wenn ein Konsens über eine Fehlerdefinition erzielt wurde, können Sie ein Arbeitsblatt zur FMEA-Datenerfassung erstellen.

Erstellen Sie ein Arbeitsblatt zur Datenerfassung: Die Rolle des Datenerfassungsarbeitsblatts besteht darin, die Möglichkeit zu schaffen, die erforderlichen Daten zu erfassen, um die wenigen signifikanten Fehler von allen anderen zu identifizieren. Dazu wird eine ganz einfache Regel verwendet:Frequenz multipliziert mit Aufprall. Die Konfiguration des Datenerfassungsarbeitsblatts führt eine Reihe von Dingen für die Analyse aus. Es identifiziert das Ereignis, die Modi, die das Ereignis verursachen, die Häufigkeit des Modus und die Auswirkung der Ereignismoduskombination auf das analysierte System (Abbildungen 2 und 3).

Anhand der Ergebnisse können Sie herausfinden, was

du weißt es nicht. Dadurch können Sie ändern

das Ergebnis, weil Sie Ihre aktuellen Geschäftskosten kennen.

Dies bringt Sie in den Catbird-Sitz. Sie können sehen, was andere nicht sehen können, weil Sie sich die Zeit genommen haben, zu suchen. Jetzt können Sie Entscheidungen auf Grundlage solider Informationen treffen, was Ihnen einen geschäftlichen Vorteil verschafft.

Mit diesem Vorteil können Sie das Projekt auswählen, bei dem Sie die Ursache für den Verlust der Einrichtung über einen Zeitraum von einem Jahr beheben möchten. Dies wird nicht der Fall sein, wenn auf ein ausgelöstes Ursachenanalyseprojekt reagiert wird. Ausgelöste Projekte können in einigen Fällen wertvolle Humanressourcen binden, die besser für Projekte eingesetzt werden könnten, bei denen die Organisation einen größeren Nutzen bringt.

Mark Latino ist Vice President of Operations bei Reliability Center Inc. Er kam zu RCI, nachdem er 19 Jahre in Corporate America (Weyerhaeuser, Allied Chemical, Philip Morris) verbracht hatte. Weitere Informationen finden Sie unter www.reliability.com oder rufen Sie 804-458-0645 an.

Gerätewartung und Reparatur

- Sollte reaktive Wartung Teil Ihrer Wartungsstrategie sein?

- Nicht das Chrysler-Werk deines Vaters

- Maximieren Sie Ihr Schmierölanalyseprogramm

- Wie umweltfreundlich ist Ihr Energieverbrauch?

- Ist Ihr MRO-Lagerraum eine Produktivitätsfalle?

- 6 Techniken zur Fehlersicherheit Ihrer Anlage

- Schutz Ihrer Baustelle

- Verringerung der Abnutzung Ihres Fahrwerks

- Was tun mit gebrauchten Geräten

- Ihr Leitfaden zu Shop.Cat.Com