Kupplungsschmiermittelbedarf verstehen

In einer idealen Welt könnten mehrere Komponenten in einem Stück hergestellt oder gekoppelt und in perfekter Ausrichtung installiert werden. In der realen Welt müssen jedoch separate Komponenten vor Ort zusammengeführt und verbunden werden.

Kupplungen sind erforderlich, um Rotationskräfte (Drehmoment) zwischen zwei Wellenlängen zu übertragen, und trotz strengster Versuche ist die Ausrichtung nie perfekt. Um die Lebensdauer von Komponenten wie Lagern und Wellen zu maximieren, muss Flexibilität eingebaut werden, um die verbleibende Fehlausrichtung zu absorbieren, die nach allen möglichen Einstellungen verbleibt. Die richtige Schmierung von Kupplungen ist entscheidend für deren Leistung.

Abbildung 1. Arten von Fehlausrichtungen

FEHLAUSRICHTUNGEine Fehlausrichtung kann entweder als Versatz oder als Winkelverschiebung auf zwei der drei möglichen Achsen auftreten (Abbildung 1). Die dritte Achse in Längsrichtung wird normalerweise nicht gemessen, obwohl Fehler in dieser Richtung zu übermäßigen Schubbelastungen in einem System führen können. Bei größeren Installationen, wie beispielsweise großen Kompressoren, werden Drahtausrichtungsverfahren verwendet. Bei kleineren Anwendungen wurden traditionell Rand- und Zifferblattmessuhrwerte verwendet, um eine Fehlausrichtung zu quantifizieren und zu korrigieren, obwohl optische Laserindikatoren aufgrund ihrer Benutzerfreundlichkeit und Genauigkeit immer beliebter wurden.

In richtungsweisenden Instandhaltungsbetrieben werden auch Anstrengungen unternommen, um die Wärmeentwicklung, die in den Geräten während des Betriebs auftritt, zu kompensieren. Alle Materialien (außer Wasser) dehnen sich beim Erhitzen geringfügig aus; in welchem Ausmaß sie dies tun, wird durch den Wärmeausdehnungskoeffizienten des Materials und den Grad der Erwärmung bestimmt. Eine Maschine, die bei Umgebungstemperatur ausgerichtet wird, kriecht in eine Position der Fehlausrichtung, wenn die Maschinenmaterialien auf die Betriebstemperatur steigen oder fallen.

Es wird versucht, die Ausrüstung auf normale Betriebsbedingungen vorzuheizen oder abzukühlen, bevor Ausrichtungsprüfungen durchgeführt werden. Alternativ können Berechnungen des erwarteten Wärmewachstums verwendet werden, um den Antriebsstrang bei Umgebungstemperatur absichtlich falsch auszurichten, sodass er in die Ausrichtung wachsen kann. Welche Vorkehrungen auch immer getroffen werden, um die Ausrichtungen so genau wie möglich zu machen, es wird unweigerlich eine gewisse Restfehlausrichtung verbleiben. Eine Fehlausrichtung zwingt starre Maschinenkomponenten wie Wellen zum Auslenken, um effektiv ausgerichtet zu werden. Diese Durchbiegung belastet die Komponenten, verursacht Schwingungen und verteilt höhere und ungleichmäßige Belastungen auf die diese Elemente tragenden Strukturen, wie zum Beispiel Lager. Diese Belastungen verschwenden Energie und können die Lebensdauer und Zuverlässigkeit der Ausrüstung drastisch reduzieren.

Bei richtiger Auslegung können Kupplungen Fluchtungsfehler aufnehmen, sodass teurere, kritische und empfindliche Bauteile eingespart werden können. Während rotierende Wellen robust erscheinen, gehören die Lager, die sie tragen, zu den empfindlichsten Präzisionskomponenten im Antriebsstrang.

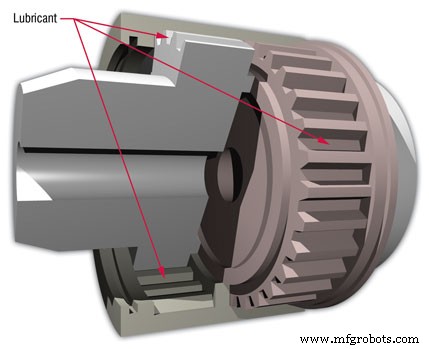

Abbildung 2. Zahnradkupplungen

KUPPLUNGSARTENKupplungsdesigns können in vier Hauptkategorien unterteilt werden, von denen jede mehrere spezifische Designs hat. Festkörper- und Magnetkupplungen benötigen keine Schmierung, sind aber der Vollständigkeit halber hier aufgeführt. Festkörperkupplungen sind grundsätzlich starre Konstruktionen, die keine Fluchtungsfehler ausgleichen, aber die Verbindung zweier Wellen zur Drehmomentübertragung ermöglichen. Auf Wellen verschraubte Naben sind ein Beispiel für eine Maschine mit Magnetkupplungen. Magnetkupplungen ermöglichen den Antrieb von Wellen ohne direkten Kontakt mit starken Permanent- oder Elektromagneten. Ein gängiges Beispiel ist eine dichtungslose Magnetkupplungspumpe.

Andere Kupplungstypen sind flexible Kupplungen und Flüssigkeitskupplungen. Viele flexible Kupplungen verwenden flexible Metall-, Gummi- oder Kunststoffelemente mit fester Position, wie Scheiben oder Buchsen, die sich mit den Wellen drehen und Fluchtungsfehler ausgleichen. Konstruktionen dieser Art benötigen keine Schmierung. Andere wie Getriebe-, Ketten-, Gitter- und Kreuzgelenke erfordern eine Schmierung für Leistung und Langlebigkeit. Fluidkupplungen umfassen Drehmomentwandler und Drehmomentvervielfacher. Diese Kupplungen sind mit Schmierflüssigkeiten gefüllt, die zur Übertragung des Drehmoments auf die Flüssigkeit angewiesen sind.

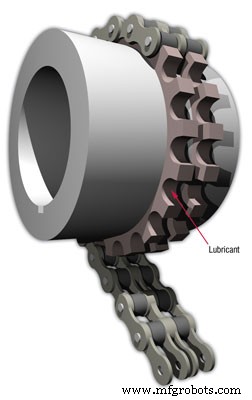

Abbildung 3. Kettenkupplungen

FLEXIBLE KUPPLUNGEN

Zahnkupplungen (Bild 2) gleichen Fluchtungsfehler über das Zahnspiel aus. Auf der Welle montierte Außenverzahnungen auf beiden Wellen passen zu Innenverzahnungen an einem Gehäuse, das ein Schmiermittel enthält. Andere Ausführungen montieren Außenzähne auf nur einer Welle und passen zu Innenzähnen, die an der anderen Welle montiert sind. Beschleunigung oder Verzögerung können zu Stößen zwischen den Zahnradzähnen aufgrund des Spiels aus dem Spiel führen, das auf gegenüberliegenden Seiten der Zahnradzähne aufgenommen wird. Eine Fehlausrichtung führt zu einer gleitenden Relativbewegung über die zusammenpassenden Zähne, wenn diese jede Umdrehung durchlaufen.

Kettenkupplungen (Bild 3) funktionieren ähnlich wie Zahnkupplungen. Kettenräder an jedem Wellenende sind durch eine Rollenkette verbunden. Das Spiel zwischen den Komponenten und das Spiel beim Zusammenfügen der Kette mit den Kettenrädern gleichen die Fehlausrichtung aus. Die Belastung erfolgt ähnlich wie bei Getriebekupplungen.

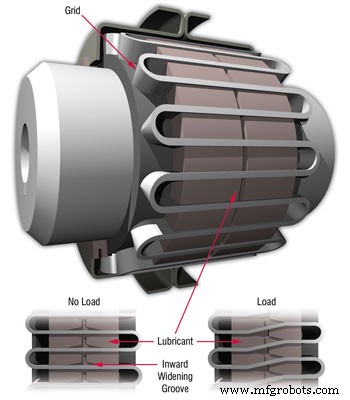

Externe Gitterkupplungen (Abbildung 4) verwenden ein gewelltes Stahlgitter, das sich biegt, um Belastungen durch Fehlausrichtung auszugleichen. An den Enden jeder Welle angebrachte Rillenscheiben beherbergen das Gitter, das das Drehmoment zwischen ihnen überträgt. Zwischen dem Gitter und den Nuten entwickelt sich eine Gleitbewegung mit geringer Amplitude, wenn sich das Gitter unter Last verformt, sich bei jeder Umdrehung an einigen Stellen ausdehnt und an anderen schmälert.

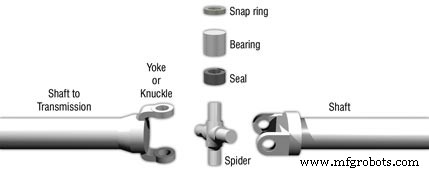

Kreuzgelenke werden je nach Ausführung für maximal zulässige Fluchtungsfehler von bis zu 20 bis 30 Grad verwendet. Sie werden häufig für die Antriebswellen von Fahrzeugen verwendet, damit sich die Räder mit dem Federungssystem bewegen können. Kreuzgelenke verwenden eine vierspindlige Komponente, die als Spinne bezeichnet wird, um zwei Wellen zu verbinden, die im rechten Winkel in Jochen oder Achsschenkeln enden (Abbildung 5). Jeder der vier Drehzapfen wird von einem Lager oder einer Buchse getragen, die in einem der Achsschenkel enthalten sind, die eine Anlenkung ermöglichen.

Abbildung 4. Gitterkopplung

FLEXIBLE KUPPLUNGSSCHMIERMITTELZur Schmierung flexibler Kupplungen können sowohl Schmieröle als auch Fette ausgewählt werden. Sofern nicht ausdrücklich vom Kupplungskonstrukteur angegeben, werden Kupplungen für die meisten Industriekomponenten fettgeschmiert. Kupplungsteile werden in erster Linie durch einen Ölfilm geschützt, der aus dem Fettverdicker austritt und in die Belastungszone sickert.

Geschmierte flexible Kupplungen müssen vor der Relativbewegung geringer Amplitude geschützt werden, die sich zwischen den Komponenten entwickelt. Weitere Bedenken sind Zentrifugalbeanspruchung des Schmiermittels (insbesondere Fett), die eine vorzeitige Trennung des Öls vom Eindicker, eine schlechte Ölverteilung innerhalb des Gehäuses und ein Austreten von Öl aus dem Gehäuse verursacht.

Die geringe Bewegungsamplitude, die Artikulationsgeschwindigkeit und die Tendenz zum Gleiten statt zum Rollen hemmen die Entwicklung einer hydrodynamischen (Vollfilm-) Schmierung. Fette mit hochviskosen Grundölen, Anti-Scuff (EP) und Metallbenetzungsmitteln werden empfohlen, um die Randbedingungen (Mischfilm) zu überwinden, die häufig in flexiblen Kupplungen vorkommen. Eine hohe Ölviskosität verlangsamt auch die Leckageraten.

Die Fliehkräfte in elastischen Kupplungen können extrem sein und werden mit zunehmendem Abstand von der Drehachse größer. Selbst mittelgroße Kupplungen können tausendmal größere Kräfte erzeugen als die Schwerkraft (als Gs bezeichnet). Fetthersteller legen großen Wert auf Formulierungen, die einer vorzeitigen Trennung von Öl und Verdicker aufgrund der hohen G-Kräfte widerstehen.

Abbildung 5. Kreuzgelenk

FLÜSSIGKEITSKUPPLUNGEN

Flüssigkeitskupplungen übertragen bei der Drehmomentübertragung das Drehmoment von der Eingangswelle auf eine Flüssigkeit und dann auf die Ausgangswelle. Eine Fehlausrichtung wird ausschließlich durch Spiel zwischen den beweglichen Teilen ausgeglichen. Die kleinen Spielräume bieten nicht viel Spielraum für Ausrichtungsfehler. Stoßbelastungen und drehmomentstarke Anfahrbelastungen können jedoch effektiv kompensiert werden, da keine feste Verbindung zwischen An- und Abtriebswelle besteht.

Bei Flüssigkeitskupplungen beschleunigt ein an der Eingangswelle befestigtes Laufrad die Flüssigkeit in der Kupplung, während sie sich dreht, ähnlich wie bei einer Kreiselpumpe. Diese Flüssigkeit trifft dann auf die Schaufeln des Laufrads der Abtriebswelle und überträgt seinen Impuls, wenn das Laufrad beschleunigt. Es beschleunigt, bis es sich der Drehzahl der Eingangswelle nähert, wird diese jedoch nie erreichen. Der Drehzahlunterschied zwischen Antriebs- und Abtriebswelle wird als Schlupf bezeichnet. Natürlich müssen Reibungs- und Viskositätswiderstand überwunden werden, bevor sich die Abtriebswelle drehen kann. Die für diese Bedingung erforderliche minimale Eingangsdrehzahl wird als Überziehdrehzahl bezeichnet. Geräte mit großen statischen Belastungen, wie beispielsweise eine Dampf- oder Gasturbine, würden eine Flüssigkeitskupplung verwenden, um die Anfangsspannung auf die Antriebswelle zu minimieren.

Stoßbelastungen auf der Eingangsseite, wie zum Beispiel Anlaufdrehmoment, werden nie erzeugt. Die Drehzahl der Eingangswelle wird nie eingeschränkt. Beim Überschreiten der Überziehgeschwindigkeit beginnt die Abtriebswelle zu beschleunigen, jedoch aufgrund ihres Trägheitsmoments (Widerstand gegen Winkelbeschleunigung) mit einer eingeschränkten Geschwindigkeit. Durch die Beschleunigung des Läufers auf die Eingangsgeschwindigkeit wird ein Schlupf erzeugt, wobei überschüssige Energie durch viskose Wärmeentwicklung in der Flüssigkeit abgeführt wird. Abtriebsseitige Stoßbelastungen werden in ähnlicher Weise abgebaut, selbst wenn die Abtriebswelle vollständig blockiert werden sollte.

Drehmomentwandler und -vervielfacher sind spezielle Anwendungen von Flüssigkeitskupplungen, die eine Änderung des Eingangsdrehmoments vor der Übertragung ermöglichen. Diese Konstruktionen funktionieren grundsätzlich nach den gleichen Prinzipien, sind jedoch mechanisch viel komplexer.

FLÜSSIGKEITSKUPPLUNGSSCHMIERMITTEL

Die Energiedissipation, die Flüssigkeitskupplungen gegenüber Stoßbelastungen so tolerant macht, schafft das Potenzial für einen schnellen und extremen Anstieg der Flüssigkeitstemperatur. Die beim Strömungsabriss und Schlupf abgegebene Energie wird durch die viskose Scherung des Fluids (Fluidinnere Reibung) in Wärme umgewandelt. Bei extremen Anwendungen kann die Flüssigkeitstemperatur in weniger als einer Minute über die normale Betriebstemperatur von 200 Grad Fahrenheit ansteigen.

Oxidations- und Wärmeabbaubeständigkeit sind wichtige Eigenschaften von Ölen, die für Flüssigkeitskupplungen verwendet werden, da die Temperatur drastisch ansteigen kann. In ähnlicher Weise ist ein hoher Viskositätsindex (VI) auch nützlich, um einen starken Abfall der Betriebsviskosität bei Temperaturspitzen und eine übermäßig hohe Betriebsviskosität bei Niedertemperaturbedingungen zu verhindern.

Bei diesen Anwendungen werden normalerweise Flüssigkeiten mit niedriger Viskosität verwendet, um den Wärmeverlust aufgrund der Flüssigkeitsreibung zu reduzieren. Die Viskosität der Flüssigkeitskupplung kann bei 40 Grad Celsius zwischen 2,5 und 72 Centistokes (cSt) liegen. Für Flüssigkeitskupplungen, die für den Betrieb bei hohen Temperaturen ausgelegt sind, können Viskositätsgrenzen bei 100 °C angegeben werden.

Diese Flüssigkeiten müssen auch einem Schäumen aufgrund der starken Bewegung widerstehen, die durch die Bewegung des Laufrades und seinen Aufprall auf die Laufschaufeln verursacht wird. Rostschutzeigenschaften tragen zur Schonung der Metallteile der Kupplung bei. Flüssigkeiten auf Kohlenwasserstoffbasis sind in dieser Hinsicht anderen Flüssigkeiten überlegen, ihre Leistung kann jedoch durch rosthemmende Zusätze verbessert werden. Die Kompatibilität der Dichtung ist auch für eine lange Lebensdauer wichtig.

EMPFEHLUNGEN

Eine akzeptable Lebensdauer kann von jedem dieser Geräte nur bei ordnungsgemäßer Wartung erwartet werden. Schmierstoffgehalt und -qualität müssen durch regelmäßige Kontrollen überprüft werden. Eventuell ist zusätzliches Schmiermittel erforderlich, um Leckagen auszugleichen. Das Schmiermittel regelmäßig spülen und wechseln, um schädliche Nebenprodukte des Schmiermittelabbaus zu entfernen, ölarmes Fett zu ersetzen oder die Additivpopulation aufzufrischen. Zahnkupplungen erfordern vielleicht die meiste Wartung. Typische Nachschmierintervalle betragen sechs Monate bis zu einem Jahr, je nach Einsatzschwere und Erfahrung.

Alle Wartungsarbeiten müssen unter Beachtung der Kontaminationskontrolle durchgeführt werden. Der Gleitkontakt vieler Kupplungen weist darauf hin, dass abrasiver Dreikörperverschleiß durch Partikelverschmutzung besonders schädlich sein könnte. Die unsachgemäße Entfernung von Lösungsmitteln zur Reinigung von Kupplungen bei Inspektionen und Spülvorgängen kann im Betrieb zu einer starken Viskositätsverdünnung des Schmierstoffs oder zu schädlichen Reaktionen mit fettverdickenden Materialien führen.

Kupplungen halten, wenn die an sie gestellten Anforderungen reduziert werden. Betrachten Sie die erste Verteidigungslinie als eine Minimierung der Stoßbelastung, einschließlich harter Starts und plötzlicher Lastwechsel. Manchmal machen betriebliche Anforderungen dies unmöglich. Die Hauptbelastungsquelle in Kupplungssystemen ist jedoch weitgehend beherrschbar. Die richtige Ausrichtung gilt als eine hochpriorisierte, präzise Wartungsfunktion. Verwenden Sie während des Betriebs Schwingungsanalyse oder Thermografie, um nicht fluchtende Kupplungen zu identifizieren, da sich selbst die stabilsten Fundamente im Laufe der Zeit verschieben. Überprüfen Sie auf jeden Fall die richtige Ausrichtung, wenn aufdringliche Wartungs- oder Reparaturarbeiten an den gekoppelten Komponenten durchgeführt werden.

Gerätewartung und Reparatur