Eine standardisierte Lösung für Upgrades von Industrielüftern

Industrielle Ventilatoren und Gebläse sind ein kritischer Bestandteil vieler industrieller Prozesse. Daher ist es wichtig, dass sie den Anforderungen nach höherer Leistung und niedrigeren Gesamtbetriebskosten gerecht werden. Lager und zugehörige Komponenten sind wichtige Faktoren bei der Verbesserung der Lüfterproduktivität. Durch die Kombination von Wissen aus Schlüsselbereichen – Lager und Gehäuse, Schmierung, Dichtungen und Service – bietet SKF jetzt eine standardisierte Lösung für die Aufrüstung von Ventilatoren.

Lagerausfälle bei Industrieventilatoren sind kostspielig, da diese Ausrüstung oft kritisch für den Produktionsprozess ist. Ein Ausfall kann zu einem vollständigen Produktionsstopp führen, was zu Verlusten in Höhe von Tausenden von Dollar führen kann. Daher ist die Verlängerung der Lagerlebensdauer in Industrieventilatoren und -gebläsen ein Thema mit hoher Priorität.

Bisher wurde jedes Lüfter-Upgrade für jede einzelne Anwendung angepasst. Jetzt haben die SKF Ingenieure jedoch eine Komplettlösung für die Aufrüstung von Industrieventilatoren entwickelt, die eine Standardisierung des Verfahrens ermöglicht. Das Upgrade wurde speziell zur Reduzierung der Betriebstemperaturen entwickelt und umfasst optimierte Lager und Gehäuse sowie ein neues Ölumlaufschmiersystem. Die Auswirkungen der niedrigeren Betriebstemperaturen sind eine erhöhte Zuverlässigkeit, geringere Wartungskosten und eine längere Lebensdauer.

Anspruchsvolle Bedingungen

Produktivitätsanforderungen in der Industrie erfordern oft, dass Ventilatoren und Gebläse am Limit arbeiten. Höhere Drehzahlen bedeuten höhere Betriebstemperaturen. Darüber hinaus werden viele Ventilatoren verwendet, um heiße Gase mit Temperaturen von 100 bis 600 Grad Celsius (212 bis 1.112 Grad Fahrenheit) abzusaugen. Ein Teil dieser Wärme wird über Strahlung und Leitung in der Lüfterwelle auf die Lager übertragen. Der Betrieb bei hohen Temperaturen kann zu Lagerausfällen führen, was wiederum zu ungeplanten Stillständen, unnötigen Ausfallzeiten und Produktionsausfällen führt.

Auch hohe Betriebstemperaturen wirken sich negativ auf die Lagerschmierung aus, da sie die Lebensdauer des Grundöls verkürzen. Eine Verschlechterung der Schmierung bedeutet erhöhte Reibung in den Lagern, Mangelschmierung und möglichen Lagerausfall, was zu einem erhöhten Risiko ungeplanter Stillstände führt. Mehr als ein Drittel aller vorzeitigen Lagerausfälle werden durch Schmierprobleme verursacht.

Temperatursenkende Komponenten

Eine Komplettlösung zur Reduzierung der Lagertemperatur in industriellen Ventilatoranwendungen wurde durch das kombinierte Wissen von SKF in den Bereichen Lager und Gehäuse, Schmierung, Dichtungen und Service entwickelt.

Ein Lüfter-Upgrade beginnt mit einer Bewertung – einer Funktionsanalyse der Geräte, in der aktuelle Probleme bewertet werden – und schlägt vor, wie das Upgrade durchgeführt werden sollte. SKF kann den gesamten Prozess von der Bewertung bis zur Installation neuer Geräte übernehmen und die volle Verantwortung für die Funktionalität übernehmen, falls dies vom Kunden gewünscht wird.

Das SKF Lüfter-Upgrade umfasst eine Reihe von Komponenten, von denen jede ihren eigenen Beitrag zur Senkung der Lagerbetriebstemperaturen leistet. Ein neues Ölumlaufschmiersystem reduziert die Betriebstemperaturen und den Wartungsbedarf, das SKF Pendellagersystem erzeugt eine geringere Reibung und speziell konstruierte Gehäuse sind für den Einsatz mit Ölumlaufschmierung optimiert. Zum Gesamtangebot gehört auch ein Zustandsüberwachungssystem, das frühzeitig vor einem möglichen Lagerausfall warnt. Der volle Wert der Lösung wird erreicht, wenn das komplette Lüfter-Upgrade inklusive aller Komponenten installiert ist.

Automatisiertes Schmiersystem

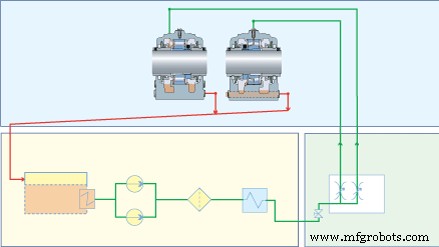

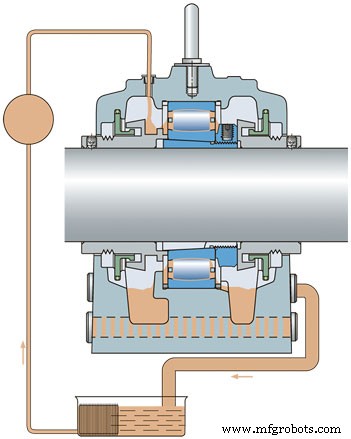

Schmierung ist ein wesentlicher Bestandteil der vorbeugenden Wartung und kann je nach Anwendung unterschiedlich gehandhabt werden. Einige gebräuchliche Methoden sind manuelle Fettschmierung, Fettzentralschmierung, Ölbad- und Ölumlaufschmierung. Die hohen Lagertemperaturen von Heißgasventilatoren machen oft eine Ölumlaufschmierung erforderlich, da unter diesen Bedingungen weder Fettschmierung noch Ölbadschmierung ausreichend effizient sind. Bei dieser Anwendung ist das Schmiersystem ein wichtiges Mittel zur Abfuhr von Wärmeenergie. Jahrelange Erfahrung hat zur Entwicklung einer neuen Standardlösung für Ölumwälzaggregate für Industrieventilatoren geführt (Bild 1).

Abbildung 1. Ölumwälzeinheit

Die SKF Ölumlaufschmiereinheit versorgt jedes Lager mit kühlem, sauberem Öl und ist die wichtigste Komponente der temperaturreduzierenden Lösung. Ölumlaufschmiersysteme sind komplexe Geräte und alle Komponenten (Abbildung 2) sind wichtig, um ein gutes Ergebnis zu erzielen.

Abbildung 2. Funktionsprinzip von Umlauföleinheiten

Ein großer Tank bietet dem Öl genügend Zeit zum Ruhen und Entlüften. Im Betrieb hat es zudem den Vorteil, dass das Öl abkühlen kann, bevor es wieder verwendet wird. Der Tank enthält auch eine Heizung, die das Öl beim Start erwärmt, um jederzeit die richtige Viskosität aufrechtzuerhalten. Eine Hochleistungsfilterpatrone entfernt Schadstoffpartikel aus dem Öl. Die Ölschmiereinheit enthält auch Drucksensoren, die warnen, wenn der Druck zu hoch ist und die Filter gewechselt werden müssen. Übersteigt der Druck einen bestimmten Wert, öffnet sich automatisch eine Bypass-Option. Ein manuelles Bypassventil ermöglicht den Filterwechsel während des Betriebs.

Ein häufiges Problem bei Ölschmiereinheiten ist, dass zu viel Öl zurück in den Tank zirkuliert. Normalerweise verwenden Systeme ein Überströmventil, um dieses Problem zu lösen, aber dies führt zu Energieverlusten, erhöhter Öltemperatur, Komponentenverschleiß und Ölverschlechterung. Im SKF System besteht die Lösung darin, die Menge des überschüssigen Öls, das zurück zum Tank zirkuliert, zu minimieren, indem die Ölmenge im System optimiert wird. Dadurch werden Energie und Öl gespart, was zu geringeren Umweltauswirkungen führt. Für jede standardisierte Ölschmiereinheit stehen einige Varianten zur Verfügung. Optional sind beispielsweise ein Kühler und eine Steuereinheit für Alarmfunktionen und Überwachung, und in kritischen Anwendungen könnte eine Standby-Pumpe eingesetzt werden. Da das Öl in einem gut kontrollierten, geschlossenen System gehandhabt wird, werden Schmierstoffaustritte minimiert und die Auswirkungen auf die Umwelt reduziert. Für noch größere Ventilatoren bietet SKF die Flowline-Lösung, eine komplette Produktfamilie von Ölumlaufsystemen, die verschiedene Anforderungen erfüllt.

Ölviskosität

Die Grundfunktion der Schmierung besteht darin, einen sehr dünnen, aber ausreichenden Ölfilm zwischen den Wälzkörpern, Laufbahnen und Käfig(en) zu erzeugen, damit ein Metall-auf-Metall-Kontakt jederzeit verhindert wird. Es ist wichtig, dass dieser Ölfilm die richtige Dicke hat. Die Dicke wird durch die Lagerbetriebstemperatur und die Viskosität des ausgewählten Öls bestimmt. Die Ölviskosität variiert mit der Temperatur; eine höhere Temperatur bedeutet eine niedrigere Betriebsviskosität. Daher ist der wichtigste Parameter bei der Auswahl eines Schmiermittels die Viskosität, die es bei der Betriebstemperatur des Lagers hat.

Die Wirksamkeit des Schmierstoffs wird in erster Linie durch den Grad der Oberflächentrennung zwischen den Wälzkontaktflächen bestimmt. Um einen ausreichenden Schmierfilm zu bilden, muss der Schmierstoff bei Erreichen der normalen Betriebstemperatur der Anwendung eine bestimmte Mindestviskosität aufweisen. Der Zustand des Ölfilms wird durch das Viskositätsverhältnis k beschrieben.

k =v/v1

wobei k =Viskositätsverhältnis

v =Viskosität des Schmierstoffs bei Betriebstemperatur [mm2 /s]

v1 =Nennviskosität bei Betriebstemperatur, abhängig von mittlerem Lagerdurchmesser und Drehzahl [mm2/s].

(Für Berechnungsrichtlinien verwenden Sie bitte den SKF Gesamtkatalog.)

Empfohlen wird ein Öltyp und eine Viskosität mit einem k-Wert zwischen 1 und 4 bei Lagerbetriebstemperatur. Dies führt normalerweise zu einer Ölviskosität von 68 bis 220 mm2 /s (ISO VG 68 bis 220) bei einer Referenztemperatur von 40 C (104 F). Bei einem k-Wert unter 1 werden die Oberflächen nicht vollständig getrennt und es besteht die Gefahr des Metall-auf-Metall-Kontaktes. Ein k-Wert über 5 erhöht die Reibung im Lager und damit die Betriebstemperatur.

Selbsteinstellende Lagersysteme

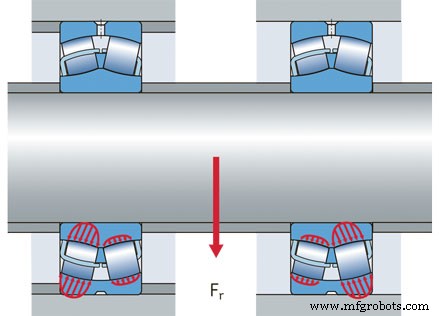

Das Lagersystem in Industrieventilatoren muss Fluchtungsfehler, Wellendurchbiegungen und Wärmeausdehnungen der Welle ausgleichen. In konventionellen Anwendungen kommt ein Pendellagersystem (Bild 3) zum Einsatz, das aus zwei Pendelkugellagern oder zwei Pendelrollenlagern besteht. Dieses System muss speziell auf die Wärmeausdehnung der Welle ausgelegt sein. Eines der Lager ist Fest- und das andere Los. Das Loslager bewegt sich auf seinem Sitz im Gehäuse axial. Wenn es sich bewegt, erzeugt es erhebliche Reibung, die wiederum Vibrationen, Axialkräfte im Lagersystem und Wärme induziert – all dies kann die Lagerlebensdauer erheblich reduzieren.

Abbildung 3. Dies ist ein konventionelles Pendelrollenlager mit zwei Pendelrollenlagern. Das rechte Lager ist „axial frei“ im Gehäuse.

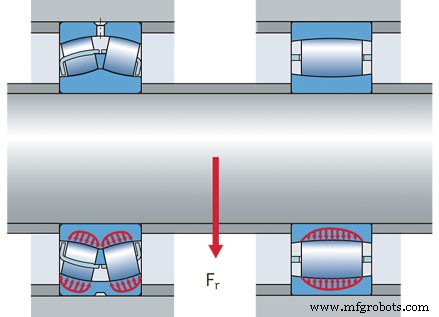

Das SKF Pendellagersystem (Bild 4) behebt dieses Problem. Es enthält ein Pendellager in der Festposition und ein CARB-Toroidalrollenlager in der Losposition. Das CARB-Lager ist ein winkeleinstellbares Radiallager mit einem sich unabhängig vom Außenring bewegenden Innenring – ähnlich einem Zylinderrollenlager. Das gesamte Lagersystem gleicht Fluchtungsfehler und Wellendurchbiegung aus, während das CARB-Lager die Wellendehnung innerhalb des Lagers praktisch reibungsfrei und ohne interne axiale Belastungen ausgleicht.

Abbildung 4. Dies ist ein winkeleinstellbares SKF Lagersystem bestehend aus einem Pendelrollenlager und einem CARB Toroidalrollenlager. Das CARB-Lager nimmt die Wellendehnung im Lager praktisch reibungsfrei auf.

Da es keine induzierten inneren Axiallasten gibt, arbeitet die Lösung mit geringerer Reibung und hält die Betriebstemperaturen niedrig. Das winkeleinstellbare SKF Lagersystem arbeitet außerdem mit reduzierten Vibrations- und Geräuschpegeln und ermöglicht sicherere, optimierte Konstruktionen. Dies wiederum führt zu verlängerten Nachschmierintervallen und verlängerten Lagerlebensdauern.

In einem SKF winkeleinstellbaren Lagersystem, das aus einem Pendelrollenlager und einem CARB-Lager besteht, gehören beide Lager zur Leistungsklasse SKF Explorer. SKF Explorer Lager bieten eine wesentliche Verbesserung der wichtigsten Betriebsparameter, was die Lagerlebensdauer erhöht.

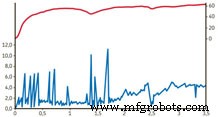

Abbildung 5. Dies ist ein Vergleich von selbstausrichtenden Lagersystemen in einem großen Industrielüfter. Links:Konventionelle Ausführung mit zwei Pendelrollenlagern 22244 CC/C3W33. Beachten Sie die hohen Vibrationspegel, zeitweilige Spitzen und den Anstieg der Betriebstemperatur. Rechts:Das SKF Pendellagersystem ausgestattet mit einem C2244/C3 CARB Lager in Loslagerposition. Beachten Sie die niedrigen Vibrationspegel, das Fehlen von intermittierenden Spitzen und die niedrigere Betriebstemperatur

Lagergehäuse

Das SKF Sortiment an Standardgehäusen umfasst Designs, die speziell auf Temperaturprobleme ausgerichtet sind. Am besten geeignet für Industrielüfter sind die standardmäßigen SKF SONL Stehlagergehäuse (Abbildung 6) und die standardmäßigen SKF SAF Stehlagergehäuse. Sie sind für Hochgeschwindigkeits- und Hochtemperaturanwendungen geeignet.

Abbildung 6. Dies ist eine Prinzipskizze eines SONL-Lagergehäuses, das für Ölumlaufschmierung mit einem CARB-Lager ausgestattet ist.

Das SONL-Gehäuse verfügt über ein tiefes Reservoir, das eine große Ölmenge enthält und eine effiziente Möglichkeit bietet, Wärmeenergie abzuführen. Das SONL-Gehäuse ist sowohl für Ölbad- als auch Ölumlaufschmierung geeignet und verfügt über eine bewährte, speziell konstruierte Öldichtung zur Vermeidung von Leckagen.

Die SAF-Stehlager sind in Standardvarianten für die Ölumlaufschmierung erhältlich. Diese sind mit großen Ablasslöchern ausgestattet, um eine verbesserte Öldurchflussfähigkeit und einen optimierten Kühleffekt zu bieten. Bei Verwendung mit einem Ölschmiersystem sollten die SAF-Stehlager mit einer LER-Kontaktöldichtung ausgestattet sein, um Leckagen zu vermeiden.

Für Ölschmierung modifizierte SNL Stehlagergehäuse sind eine weitere gute Alternative mit ihren leistungsstarken Wellendichtringen und Wärmeübertragungseigenschaften.

Die Verwendung eines dieser SKF Lagergehäuse mit dem SKF Pendellagersystem reduziert die Lagerbetriebstemperaturen drastisch.

Schlussfolgerung

Lager in Lüftern in Hochtemperaturumgebungen stoßen oft an ihre Grenzen. Dank des Fachwissens in einer Reihe von Schlüsselbereichen kann SKF eine Komplettlösung für die Aufrüstung von Industrieventilatoren liefern. Die Ergebnisse – erhöhte Zuverlässigkeit, längere Lagerlebensdauer, verlängerte Schmierstofflebensdauer und reduzierte Wartung – sind natürlich aus geschäftlicher Sicht von Vorteil, aber auch für die Nachhaltigkeit wichtig.

Zusammenfassung

Ventilatoren sind entscheidende Komponenten in vielen Systemen und Anwendungen und oft die Arbeitspferde in vielen Branchen. Mit steigenden Produktivitätsanforderungen werden steigende Anforderungen an deren Leistung und Zuverlässigkeit gestellt. SKF hat mit seinem umfassenden Verständnis von Lagersystemen eine standardisierte Lösung für Lüfteraufrüstungen entwickelt. Diese Lösung, die das Know-how der Gruppe in den Bereichen Lager und Gehäuse, Schmierung, Dichtungen und Service einbringt, bedeutet, dass Lüfter-Upgrades einen verbesserten Betrieb, eine längere Lagerlebensdauer, eine längere Schmierstofflebensdauer und geringere Wartungskosten bieten können.

Über die Autoren:

Hans Lindh ist Geschäftsführer für Industrieventilatoren, Industrial Division bei SKF in Schweden, und Emma de Laval ist Spezialistin für technische Kommunikation bei der SKF Gruppe in Schweden. Weitere Informationen finden Sie unter www.skf.com. Besuchen Sie auch Evolution, das Wirtschafts- und Technologiemagazin von SKF, unter http://evolution.skf.com.

Gerätewartung und Reparatur

- Neue Zertifizierung für die Lubrication Elite

- Cervoz:T405 M.2 NVMe-Lösung für Industriespeicher

- Fünf Tipps zur Auswahl eines Industriedichtmittels

- Wer sollte für die Schmierung verantwortlich sein?

- Doyon Utilities wählt Lösung für Privatisierungsprojekt

- GE führt Cloud-Service für industrielle Daten und Analysen ein

- 3 Schlüssel für die Vermietung und Wartung von Industrieanlagen

- Die Bedeutung der Einstellung eines Fachmanns für die Reparatur von Industrieanlagen

- Hilfe für wassergeschädigte industrielle elektronische Geräte

- Tipps für den Kauf gebrauchter Industrieelektronik