Wie maschinelles Lernen die Verfügbarkeit von Assets verbessern kann

Anwendungen für maschinelles Lernen in der Fertigungsindustrie gibt es schon seit vielen Jahren. In der Anfangszeit (vor 10 Jahren) waren sie großen Konzernen vorbehalten, die über umfangreiche Ressourcen verfügten. Die Anwendungen waren sehr teuer in der Anschaffung und Bereitstellung. Nach der Bereitstellung erforderten die Anwendungen umfangreiches Ingenieurpersonal, um die Asset-Modelle zu pflegen und die Ergebnisse der Machine-Learning-Anwendung auszuwerten. Heutzutage gibt es eine Reihe von Machine-Learning-Anwendungen für industrielle Anwendungen, die in kurzer Zeit und teilweise versuchsweise eingesetzt werden können. In diesem Whitepaper gebe ich einen Überblick über die Verwendung von Machine-Learning-Anwendungen zur Überwachung von Assets, bespreche einige der verschiedenen derzeit angebotenen Machine-Learning-Anwendungen und beschreibe zukünftige Anwendungen.

Maschinelles Lernen für verbesserte Verfügbarkeit von Produktionsanlagen

Anwendungen für maschinelles Lernen werden verwendet, um Maschinenausfallpunkte zum frühesten Zeitpunkt zu identifizieren. Wenn Sie mit einer PF-Kurve vertraut sind, wissen Sie, dass je früher Sie einen möglichen Fehler erkennen, desto besser. In den Softwareanwendungen für maschinelles Lernen erstellen Sie zunächst ein Modell des Assets. Das Modell besteht aus allen Prozessparametern und Fertigungsanlagenparametern, die mit diesem bestimmten Vermögenswert verbunden sind. Diese Parameter werden normalerweise in einem Datenhistoriker gespeichert, der Daten aus dem DCS der Anlage, den zugehörigen SPS, elektronischen Protokollen usw. erfasst. Wenn wir eine Pumpe als Beispiel verwenden, würden Saugdruck, Auslassdruck, Position des Regelventils, Lagertemperatur und Lagervibration einige gute Beispiele für Parameter sein, die in ein Modell aufgenommen werden können. Die meisten Modelle haben zwischen 10-30 Parameter, aber wir haben einige Modelle mit fast 100 Parametern.

Sobald das Modell erstellt wurde, werden historische Betriebsdaten in das Modell importiert. Dies wird normalerweise als Trainingsdatensatz bezeichnet und umfasst ein Jahr Daten. Ein Jahr Daten ermöglichen es dem Modell, saisonale Veränderungen im Betrieb zu berücksichtigen. Eine mit dem Betrieb des Assets vertraute Person würde dann identifizieren, welche Daten in den Trainingsdatensatz „einzubeziehen“ sind (guter Betrieb) und welche Daten aus dem Trainingsdatensatz „auszuschließen“ sind (schlechter Betrieb). Die Anwendung für maschinelles Lernen verwendet dann den trainierten Datensatz, um eine Betriebsmatrix für die Anlage zu entwickeln. Die Matrix identifiziert im Wesentlichen, wie die Maschine zu einem bestimmten Zeitpunkt funktionieren sollte, basierend auf den Trainingsdaten, die verwendet wurden, um die Matrix zu erstellen.

Hier kommt nun die Magie auf. Die Maschinenmatrix wird innerhalb der Softwareanwendung eingesetzt, um den Betrieb der Maschine ständig zu überwachen und basierend auf der entwickelten Matrix vorherzusagen, wo die Maschinenparameter laufen sollten. Wenn ein Parameter um einen signifikanten Prozentsatz von der Modellvorhersage abweicht, erstellt das System eine Alert-Bedingung für diesen bestimmten Parameter. Anschließend wird eine technische Bewertung der Anlage durchgeführt, um die Zustandsänderung zu bewerten. Bei der Bewertung werden wahrscheinlich drei allgemeine Ergebnisse auftreten:1) die Warnung ist gültig, alarmieren Sie das Werk über den Zustand und arbeiten Sie mit lokalen Ressourcen zusammen, um das Problem zu lösen; 2) die Warnung benötigt zusätzliche Forschungs-/Betriebsdaten, weiterhin die Überwachung des Parameters und aller zugehörigen Parameter auf Warnungsbedingungen; und 3) die Warnung falsch positiv ist, trainieren Sie das Modell mit zusätzlichen Betriebsdaten neu und stellen Sie das Modell erneut bereit.

In jedem Fall erfordert die Anwendung für maschinelles Lernen dedizierte Ressourcen, um die Modelle zu warten und Probleme mit der Fertigungsausrüstung mit den Eigentümern der Anlagen zu lösen. Eine Vollzeit-Ressource wird in der Regel 40 Prozent der Zeit mit der Wartung von Modellen verbringen, 40 Prozent der Zeit mit Werksressourcen arbeiten, um Probleme zu lösen und 20 Prozent der Zeit damit verbringen, die durch das Programm generierten Assists zu bewerten.

Ergebnisse des maschinellen Lernens

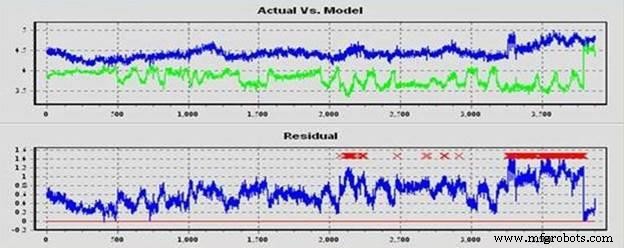

Die Ergebnisse einer Machine-Learning-Anwendung sind sehr mächtig. Diese Softwareanwendungen erkennen Änderungen der Bedingungen von Fertigungsmaschinen oder Prozessparametern, die für das menschliche Auge nicht wahrnehmbar sind. Bild 1 zeigt eine erhöhte Lagervibration an einem Primärluftgebläse aufgrund eines Verlusts des Ölflusses zum Lager. Am Außenlager des Lüfters ist ein Alarmzustand eingegangen. Die Anwendung für maschinelles Lernen hatte vorhergesagt, dass die Lagervibration für die aktuellen Betriebsbedingungen etwa 3,5 mil betragen hätte sollen. Die Lagervibration war langsam vom vorhergesagten Wert abgewichen und der Alarmzustand trat bei 4,7 mil auf. Der Alarmzustand wurde der Anlage mitgeteilt und eine Sichtkontrolle des Ventilators ergab, dass die Ölleitung an der Verbindung zum Lagerdeckel undicht war. Die Ansaugung des Ventilators erfolgte von jedem Ende in der Nähe der Lagerböcke. Der Lüfter saugte tatsächlich das Öl in das Lüftergehäuse, daher gab es keine Anzeichen für das Leck am Boden. Das Öl auf den Lüfterflügeln sammelt Schmutz und Ablagerungen, wodurch der Lüfter aus dem Gleichgewicht gerät und die Vibrationen erhöhen. Die Werksressourcen konnten Korrekturmaßnahmen ergreifen, um das Leck zu stoppen, bevor das Lager beschädigt wurde.

Abbildung 1. Zunahme der Lüfterlagervibration

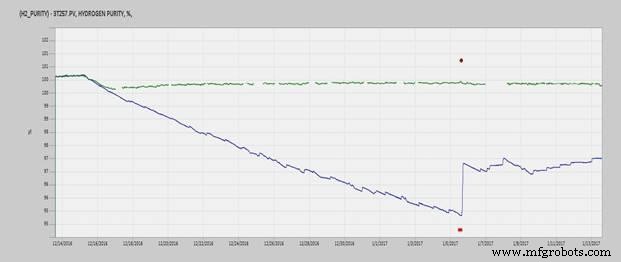

Abbildung 2 zeigt einen langsamen Abfall der Wasserstoffreinheit an einem großen Turbinengeneratorsatz. Die grüne Linie ist der vom Modell vorhergesagte Wert. Die blaue Linie ist der tatsächliche Wert, und die roten Punkte zeigen an, wo der Parameter in den Alarmzustand versetzt wurde. Während dieses einmonatigen Trends hatten die lokalen Besatzungen den langsamen Abfall der Wasserstoffreinheit nicht bemerkt. Die Anlage wurde im Voraus über einen lokalen Alarm oder eine Anlagenabschaltung informiert, sodass sie Zeit hatte, die Situation zu bewältigen, ohne im Krisenmodus zu arbeiten.

Abbildung 2. Wasserstoffreinheit des Generators

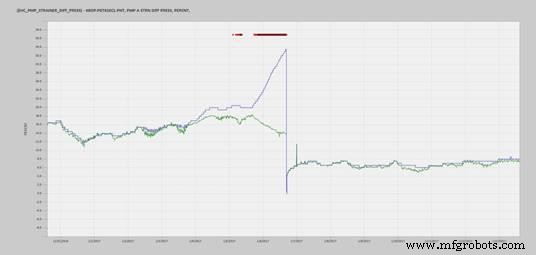

Abbildung 3 ist mit dem elektrohydraulischen Steuersystem (EHC) verbunden, das die Ventilposition, die Turbinendrehzahl und die Sicherheitsventile steuert. In diesem Fall begann der Differenzdruck über dem Sieb der EHC-Pumpe „A“ zu steigen. Die Inspektion des Siebs würde normalerweise ein- oder zweimal pro Schicht auf dem Rundbogen des Bedieners zur lokalen Inspektion erfolgen. Das Werk wurde kontaktiert und sie konnten von EHC-Pumpe „A“ auf EHC-Pumpe „B“ wechseln. Dies verhinderte eine Turbinenabschaltung und eventuelle damit verbundene Schäden.

Abbildung 3. EHC-Pumpensieb

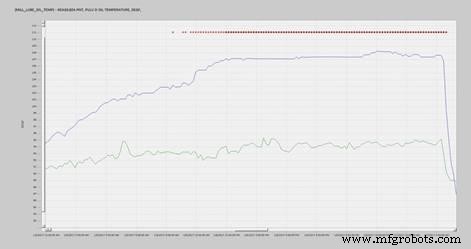

Abbildung 4 ist mit dem Schmiersystem eines großen Pulverisierers, auch bekannt als Trommelmühle, verbunden. Das Schmiersystem versorgt das integrierte Getriebe und alle zugehörigen Lager mit Öl. Das Anlagenmodell prognostizierte eine Temperatur von 90 Grad F, aber tatsächlich stieg sie auf 110 Grad F. Lokale Werksressourcen wurden kontaktiert und sie stellten fest, dass das Kühlwasserregelventil zum Schmierölwärmetauscher ausgefallen war. Das Regelventil wurde ersetzt und das System normalisierte sich wieder.

Abbildung 4. Pulverisiereröltemperatur

Die verbleibenden Beispiele stammen aus einer zweiten Softwareanwendung für maschinelles Lernen. Obwohl die Benutzeroberfläche sehr unterschiedlich sein kann, sind die Funktionsprinzipien und die Ausgabe der Softwareanwendungen sehr ähnlich. Der wahre Wert der Anwendung für maschinelles Lernen sind die Kommunikations- und Folgeaktivitäten, die stattfinden, sobald die Anwendung eine Änderung gegenüber dem historischen Betriebszustand festgestellt hat.

In den folgenden Diagrammen ist die blaue Linie der tatsächliche Wert, die rote Linie der vorhergesagte Wert, der hellgrün schattierte Bereich stellt einen Alarmzustand dar und die magentafarbene vertikale Linie ist der Punkt, an dem der Parameter aufgrund der Abweichung einen Alarmzustand erreicht hat. Im grauen Bereich ist die Maschine offline. Beachten Sie, dass keine Vorhersagen oder Alarme auftreten, wenn das Gerät offline ist.

In Abbildung 5 unten beobachten wir eine Dampfturbine, die von einem Abhitzedampferzeuger (HRSG) in einem GuD-Kraftwerk versorgt wird. Der Prozessparameter ist der Hochdrucksprühstrom zur Dampfturbine. Die rote und die blaue Linie tendieren gut zusammen bis 1.000 Pfund pro Stunde Dampffluss. Der tatsächliche und der vorhergesagte Wert weichen ab 1.000 Pfund pro Stunde ab, und in der Anwendung tritt ein grüner Alarmzustand auf.

Die beiden Werte weichen weiter bis zu einem Alarmzustand ab, der durch die magentafarbene vertikale Linie angezeigt wird. Die Betriebsressourcen wurden kontaktiert, um den Betrieb des Dampferzeugers und die Modellvorhersage zu besprechen.

Abbildung 5. Hochdrucksprühstrahl

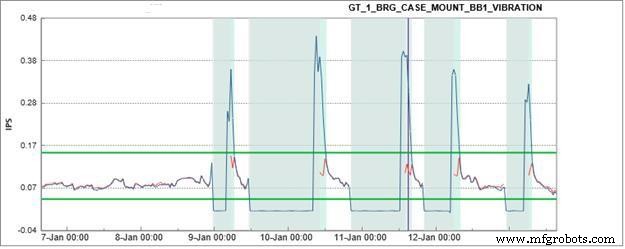

Abbildung 6 zeigt die Schwingungsänderung einer Verbrennungsturbine während des Anfahrens. Die Grafik zeigt fünf separate Startszenarien, dargestellt durch die vertikalen gestrichenen Bereiche. In allen Fällen ist die durch die blaue Linie dargestellte Vibration viel höher, wenn das Gerät zum ersten Mal in Betrieb genommen wird. Beim dritten Start wird die Vibration tatsächlich lange genug erhöht, um einen Alarmzustand für den Parameter zu erzeugen. Das Werk wurde benachrichtigt und es wurde festgestellt, dass sich der Vibrationssensor aufgrund des normalen Betriebs gelockert hat.

Abbildung 6. Vibrationen der Verbrennungsturbine

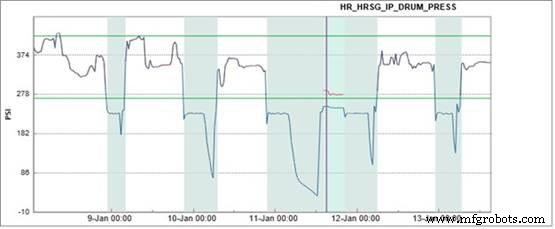

Abbildung 7 zeigt mehrere Startszenarien, wobei der vierte Start zu einem Alarmzustand führt. Die Softwareanwendung hatte vorhergesagt, dass der mittlere Dampftrommeldruck im HRSG 278 psi beträgt, aber der tatsächliche Messwert betrug 240 psi. Der Zustand wurde an die lokalen Betriebsmittel gemeldet und die Anlage wurde außer Betrieb genommen, um Reparaturen am Regelventil durchzuführen. Bei der Wiederinbetriebnahme am nächsten Tag normalisierten sich die Modellvorhersage und der tatsächliche Wert.

Abbildung 7. HRSG-Fassdruck

Künftige Anwendungen für maschinelles Lernen

Irgendwann in naher Zukunft werden diese Arten von Softwareanwendungen Standard in dem, was wir heute als DCS kennen. Das DCS-System erstellt Vorhersagen für jeden Parameter basierend auf der Korrelation mit anderen Parametern innerhalb des Prozesses. Da die Vorhersagen von den tatsächlichen abweichen, werden Warnungen an den Bediener gesendet, die Hinweise darauf geben, welche Prozessparameter die Abweichung verursachen. Da die Maschine lernt, welche Korrekturmaßnahmen zu ergreifen sind, erfordert der Bediener immer weniger Eingriffe, bis Sie einen Punkt erreichen, an dem die Maschine selbst arbeiten kann. Dies mag unerreichbar erscheinen, aber wir haben heute Beispiele dafür. Der Autopilot von Tesla ist wahrscheinlich das beste Beispiel für die Fähigkeit des maschinellen Lernens heute. Im Dezember 2016 veröffentlichte Tesla ein Video über das völlig autonome Fahren von zu Hause zu Ihrem Arbeitsplatz mit automatischem Parken und Abrufen. Es ist ein beeindruckendes Video zum Anschauen und zeigt uns, was die Zukunft bringen wird.

Softwareanwendungen für maschinelles Lernen können bei Anwendung auf einen Fertigungsprozess leistungsstarke Verbesserungen der Anlagenverfügbarkeit, Prozessverbesserungen und Produktionssteigerungen liefern. Die Bereitstellung und Wartung der Softwareanwendungen erfordert spezielle Fähigkeiten, aber die Eintrittsbarriere ist in den letzten Jahren viel niedriger geworden. Da diese Softwareanwendungen immer mehr zum Mainstream werden, werden die Kosten der Anwendung noch weiter sinken. Irgendwann werden Anwendungen, die für die Allgemeinheit entwickelt wurden, ihren Weg in die industrielle Umgebung finden.

Gerätewartung und Reparatur

- Was ist SCADA und wie kann es die Produktionseffizienz verbessern?

- Wie Beschilderung und Beschriftung die Zuverlässigkeit verbessern können

- Wie das industrielle Internet das Asset Management verändert

- Wie Data Science und maschinelles Lernen bei der Verbesserung des Website-Designs helfen können

- Wie maschinelles Lernen Herstellern helfen kann, den Klimawandel zu bekämpfen

- Maschinelles Lernen im Feld

- Wie Betriebsleiter die regelmäßige Maschinenwartung planen können

- Wie man die Maschinenverfügbarkeit berechnet und verbessert

- So verbessern Sie die Maschinengenauigkeit

- Wie eine Balkenkappmaschine die Produktivität steigern kann