Erklärte kontinuierliche Fertigung:Einrichtung und Wartung eines kontinuierlichen Produktionssystems

Hersteller verwenden verschiedene Produktionseinstellungen, um bei der Massenproduktion effizient zu sein. Ein kontinuierliches Produktionssystem stellt eines dieser Setups dar und bringt verschiedene Vorteile, Herausforderungen und Wartungsanforderungen mit sich.

Was ist kontinuierliche Produktion?

Die kontinuierliche Produktion, auch Massenproduktion genannt, ist eine von drei Hauptherstellungsmethoden – die anderen beiden sind die Serien- und die Lohnfertigung. Sie dient der Herstellung großer Produktmengen mit wenigen Variationen und setzt auf hoch standardisierte Prozesse, Prozessabläufe, Werkzeuge und Einrichtungen.

In einem kontinuierlichen Produktionssystem durchläuft das Material ohne Unterbrechung eine Reihe von Arbeitsgängen mit optimiertem und konstantem Materialhandling. Natürlich muss die Belegschaft rund um die Uhr in Wechselschichten arbeiten. Nur so lassen sich Qualitätsprobleme und Produktverschwendung bewältigen.

Zustandsfertigungsbeispiele in verschiedenen Branchen

Kontinuierliche Produktionssysteme werden von Betrieben verwendet, die die Vorteile des kontinuierlichen Produktionsflusses maximieren können. Unten sind einige konkrete Beispiele.

Automobil

Bei Automobilherstellern, die besser für die Prozessproduktion bekannt sind, sind die indonesischen Produktionsstätten von Toyota ein gutes Fallbeispiel für die kontinuierliche Produktion. Bestehend aus drei integrierten Werken, arbeiten die Anlagen wie eine Einheit:Metall gießen, stanzen, Motoren bauen, Fahrzeuge montieren und verpacken – in einem langen und komplexen Beispiel für eine kontinuierliche Produktionsanwendung.

Pharmazeutika

Pharmaunternehmen waren für die Batch-Verarbeitung bekannt. Viele haben jedoch begonnen, sich in Richtung einer kontinuierlichen Produktion zu bewegen.

Das Fertigungssystem produziert Dragees aus Rohpulvern in einem kontinuierlichen Produktionsstrom. Es ermöglicht mehrere kontinuierliche Ströme der Walzenverdichtung oder Nassgranulierung, um spezialisierte Lösungen für die Bedürfnisse der Kunden anzubieten. GlaxoSmithKline hat kürzlich zwei neue kontinuierliche Produktionsstätten in Singapur eröffnet und die dritte nach einer Investition von 95 Millionen US-Dollar erweitert.

Bergbau und Metalle

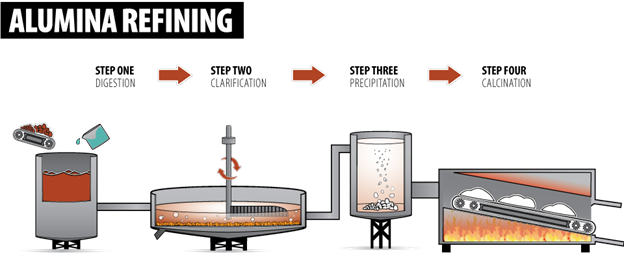

Der Bergbau und die Metallindustrie nutzen die kontinuierliche Produktion, um Rohstoffe zu gewinnen und umzuwandeln. Als weltweit führendes Unternehmen in der Aluminiumproduktion baut Rio Tinto das Mineral Bauxit ab und wandelt es in Aluminiumoxid um, das der Hauptbestandteil von Aluminium ist. Es wird an Aluminiumhütten zur Umwandlung in Metall geschickt.

Aluminiumoxid-Raffinerieprozess – Quelle: Aluminimum.org.au

Biotechnologie

Die Biotechnologie verwendet lebende Organismen und Molekularbiologie, um verschiedene Produkte herzustellen, darunter Genomik, Lebensmittelproduktion, Medizin und Biokraftstoffe. 2019 eröffnete Sanofi die weltweit ersten digitalen Anlagen mit intensivierter, kontinuierlicher Biologika-Produktion zur Herstellung von therapeutischen Produkten.

Kontinuierlicher Prozess versus Serienfertigung

Viele kleine bis mittelständische Hersteller beginnen als Jobbing-Shops und produzieren ein vielfältiges Angebot an kundenspezifischen Produkten, bei denen eine Person oder ein Team ein Produkt von Anfang bis Ende fertigt, bevor es das nächste beginnt.

Wenn das Unternehmen wächst, müssen sie sich auf Effizienz konzentrieren. Im Wesentlichen müssen sie entscheiden, auf welche Art von Herstellungsprozess sie sich verpflichten. Die Entscheidung basiert auf Faktoren wie der Produktnachfrage, dem Zustand der Rohstoffe und den verfügbaren Ressourcen.

Die Diskussion dreht sich oft um Batch- und kontinuierliche Fertigung, daher lohnt es sich, sich eine Minute Zeit zu nehmen, um die Unterschiede zu erfahren.

Stapelfertigung

Die Chargenfertigung verwendet einen Stop/Start-Fertigungsprozess, bei dem Produkte in Gruppen oder Chargen hergestellt werden. Eine solche Produktion kann sein:

- nachfrageorientiert: aufgrund kleinerer Auflagen für ein bestimmtes Produkt

- qualitätsorientiert: aufgrund der Notwendigkeit einer strengen Überprüfung der Produktkonformität mit festgelegten Standards

Der Zeitraum zwischen den Chargen wird als Zykluszeit bezeichnet und erleichtert alle erforderlichen Änderungen der Materialspezifikation, Prozessanpassungen oder Wartungseingriffe.

Die Serienfertigung wird weniger durch Maschinenausfälle gestört, da Jobs zwischen den Arbeitsplätzen verlagert werden können. Es begrenzt auch finanzielle Verluste durch Qualitätsabweichungen durch Minimierung der Ausschussmengen. Eine niedrigere Maschinenauslastung kann jedoch die Zunahme an Qualität und Betriebsflexibilität kompensieren.

Kontinuierlicher Herstellungsprozess

Kontinuierliche Produktion hört nicht auf, Rohstoffe und Work-in-Progress sind in ständiger Bewegung. Förderbänder und Rohrleitungen werden zu beweglichen Lagereinrichtungen, die Lagerhaltung und Bevorratung verringern.

Der Treiber für eine kontinuierliche Produktion liegt teilweise in der Kapitalintensität des Prozesses, der eine hohe Maschinenauslastung erfordert, um die Kosten über größere Produktionsmengen zu puffern. Viele der Prozesse selbst können jedoch nicht ohne erhebliche Strafen gestoppt und wieder gestartet werden (es besteht eine große Gefahr der Ablagerung von Schwebstoffen oder der Kristallisation und Aushärtung von Materialien in Rohrleitungen und Tanks).

Häufige Unterbrechungen erhöhen auch die Zykluszeiten, Temperaturwechsel und Druckzyklen der Ausrüstung, erhöhen die Ermüdung und verkürzen ihre Nutzungsdauer.

Im Gegensatz zur Serienfertigung werden die Wartungs- und Ausrüstungsaktualisierungen in kontinuierlichen Produktionsanlagen jährlich durchgeführt - bestenfalls. Einige Anlagen laufen zwei bis drei Jahre ohne Unterbrechung, und Hochtemperatur-Umwandlungssysteme wie Hochöfen laufen fünf bis zehn Jahre ohne Unterbrechung.

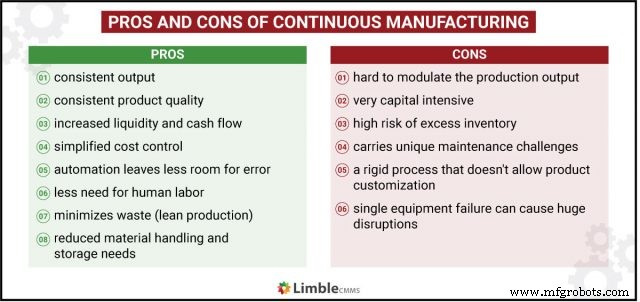

Vor- und Nachteile der kontinuierlichen Fertigung

Wir haben bereits einige Vor- und Nachteile bei der Erklärung des Prozesses angesprochen, aber lassen Sie uns alle Punkte an einer Stelle systematisieren.

Vorteile der kontinuierlichen Produktion:

- Strenge Prozesskontrolle und -überwachung sorgen für eine konstante Produktqualität .

- Die Just-in-Time-Lieferung von Rohstoffen und das Ausbalancieren der Fertigungssequenzen reduzieren die laufenden Arbeiten. Dies reduziert das Geschäftsrisiko und bietet finanzielle Vorteile wie erhöhte Liquidität und verbesserter Cashflow .

- Reduzierte Materialhandhabungs- und Lagerflächen Niedrigere Investitionskosten für den Anlagenbau und Investitionsbedarf für die Materialhandhabung.

- Materialkostenkontrolle wird vereinfacht .

- Angesichts der Kapitalintensität der kontinuierlichen Produktion ermöglicht die Amortisation der Kapitalkosten über hohe Produktionsraten niedrigere Kapitalkosten pro Einheit .

Nachteile der kontinuierlichen Produktion:

- Der Prozess des kontinuierlichen Flusses erfordert eine Standardisierung von Produkten, wodurch eine Starrheit entsteht, die es schwerer macht, Produkte anzupassen an sich ändernde Kundenbedürfnisse.

- Die gegenseitige Abhängigkeit sequenzieller Produktionsabläufe verringert die Fehlertoleranz mit einem einzelnen Gerätefehler Stoppen oder Erstellen schwerer Störungen zu Produktmengen.

- Kontinuierliche Produktion ist bedarfsabhängig. Wird dort verwendet, wo eine hohe oder kontinuierliche Nachfrage nach einem Produkt besteht,die Produktionsabläufe kaum moduliert werden können wenn die Nachfrage nachlässt oder sinkt.

- Investitionen in fortschrittliche, teure und oft kundenspezifische Ausrüstung machen den Produktionsprozess sehr kapitalintensiv .

- Beträgt ein hohes Risiko von Überbeständen im Falle einer Downstream-Störung halten.

Eine der Herausforderungen der kontinuierlichen Fertigung ist, wenn es nicht schon klar war, der einzigartige Wartungsbedarf. Als System mit einem Single Point of Failure, das rund um die Uhr betrieben werden muss, benötigt die kontinuierliche Produktion einen durchdachten Überwachungs- und Wartungsplan.

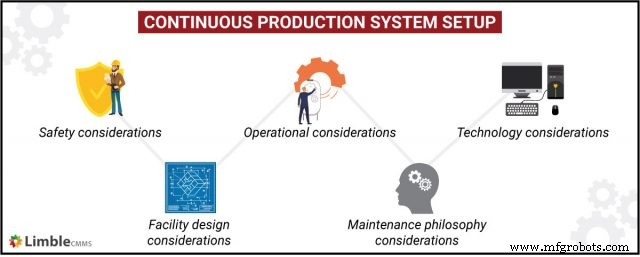

Was sind die Wartungsanforderungen von kontinuierlichen Produktionsanlagen?

Anlagen- und Prozessdesign, Wartungsphilosophien, Strategien, Taktiken und betriebliche Eingriffe erfordern angesichts der Komplexität, Kritikalität und 24/7-Natur der kontinuierlichen Fertigung ernsthafte Überlegungen.

Überlegungen zum Design der Einrichtung

Die oben genannten Überlegungen treten oft erst auf, nachdem die Anlage gebaut und das Betriebspersonal eingestellt wurde. Um die Wartbarkeit einer kontinuierlichen Produktionsanlage zu erhöhen, sollten Engineering- und Wartungsbewertungen während der Konstruktionsphase der Produktionsanlage/Anlage durchgeführt werden.

Da Wartungseingriffe bestenfalls jährlich geplant werden, sollte die Betriebszuverlässigkeit der einzelnen Geräte bei den Entscheidungen zu den Gesamtbetriebskosten (TCO) berücksichtigt werden, die Kaufempfehlungen ausmachen.

In ähnlicher Weise sollte man FMECA-Studien zu Prozessabläufen durchführen, um Entscheidungen über das Fabriklayout, die Bewertung der Ausrüstungsredundanz und den Ersatzteilbestand zu treffen.

Überlegungen zur Wartungsphilosophie

Die Wartungsphilosophie erfordert Nachdenken. Es wird dringend empfohlen, eine auf Zuverlässigkeit ausgerichtete Wartung durchzuführen, bevor Sie sich auf eine oder eine Mischung aus Wartungsstrategien und Technologien festlegen.

Einige Hersteller möchten möglicherweise auch eine umfassende produktive Wartung und eine geschäftsorientierte Wartung in Betracht ziehen. Beide bieten viele interessante Praktiken, von denen einige gut zu Ihren betrieblichen Anforderungen passen könnten.

Im Allgemeinen werden strategische Entscheidungen zu reaktiver, präventiver, zustandsbasierter und vorausschauender Wartung aus den RCM-, FMECA-Studien und einer Auswahl der Wartungsphilosophie abgeleitet.

In kontinuierlichen Produktionsanlagen erfolgt die vorbeugende Wartung normalerweise in parallelen Prozessen, die eine Systemredundanz bieten. Bedingt durch die Seltenheit von Wartungsstillständen werden zustandsbasierte Instandhaltungspraktiken den Großteil der Strategie ausmachen. Predictive and Prescriptive Maintenance zielt auf Anlagen ab, die durch Ausfallzeiten oder Wartung hohe Kosten verursachen.

Technologieüberlegungen

RCM sowie prädiktive und präskriptive Wartung erfordern eine umfangreiche und umfassende Datenerfassung, -speicherung und -analyse.

Neben spezialisierter Software können Unternehmen moderne CMMS-Systeme verwenden, um Zustands- und Leistungsdaten aus kontinuierlichen Produktionsanlagen zu verwalten. Zuvor müssen Anlagen nachgerüstet werden oder mit entsprechender Sensorik ausgestattet sein.

Ein CMMS gibt Einblick in die Wartungsfunktion und reduziert den Bedarf an reaktiven Wartungseingriffen, die in einem kontinuierlichen Produktionssystem unerschwingliche Kostenfolgen haben können.

In Verbindung mit prädiktiver Wartungsanalyse können CMMS-Benutzer Verschlechterungstrends betrachten, um vorherzusagen, wann die Anlage ausfällt. Auf diese Weise haben Wartungsplaner und -manager viel Zeit, um die erforderlichen Ressourcen zuzuweisen und die Wartung zu planen – was im Rahmen einer kontinuierlichen Fertigung äußerst vorteilhaft ist.

Betriebliche Überlegungen

Geplante Stillstände liegen sehr weit auseinander und es besteht ein hoher Zeitdruck auf die Dauer solcher Stillstände. Dies kann die Entscheidungen über die Besetzung des Wartungspersonals ernsthaft erschweren.

Sollten Sie die Wartung im eigenen Haus halten oder alles auslagern? Dies hängt weitgehend von den Kosten und der Verfügbarkeit entsprechend qualifizierter Auftragnehmer ab. Dies ist eine sehr wichtige Entscheidung, da sie sich direkt auf die Größe Ihres Ersatzteillagers, den Zugang zu Spezialwerkzeugen und die Anordnung anderer interner Ressourcen auswirkt.

Schließlich müssen auch technologische Überalterung und Ausrüstungs-Upgrades sorgfältig geprüft werden, um sicherzustellen, dass sie angemessen geplant, mit Ressourcen ausgestattet und geplant werden.

Sicherheitshinweise

Während die Sicherheit ein kritischer Bestandteil aller Wartungseingriffe ist, erfordern Wartungsstillstände in kontinuierlichen Produktionsanlagen zusätzliche Planung. Angesichts strenger Zeitbeschränkungen erzeugt der wirtschaftliche Druck, geplante Sperrfristen zu überschreiten, einen kommerziellen Druck.

Was haben Sicherheitsvorfälle und Geräteausfälle gemeinsam? Beide werden oft durch menschliche Fehler verursacht. Und diese Fehler passieren eher, wenn Sie es eilig haben.

Das ist nicht alles. Ein geplanter Wartungsstillstand eines kontinuierlichen Produktionssystems erfordert, dass mehrere Gewerke in unmittelbarer Nähe oder über- und untereinander arbeiten.

Die Tests durch ein Wartungsteam müssen sorgfältig mit anderen in der Umgebung choreografiert werden, um eine Exposition gegenüber beweglichen Geräten, Elektrizität oder gespeicherter Energie zu vermeiden. Es ist von größter Bedeutung, dass die Arbeiter die LOTO-Richtlinien und andere Sicherheitsverfahren befolgen.

Kontinuierliche Produktionsanlagen wie Chemieanlagen müssen bei Wartungsstillständen zusätzliche Sicherheitsbedenken berücksichtigen. Einige Chemikalien erfordern eine kontinuierliche Zirkulation, Bewegung oder Erhitzung – selbst wenn sie zu Wartungszwecken abgeschaltet sind. Einbindungen oder Unterbrechungen für Upgrades oder Austausch setzen die Wartungsmannschaften Gefahren aus. Die Planung für solche Wartungszeiträume beginnt normalerweise Monate oder sogar Jahre im Voraus.

So richten Sie ein kontinuierliches Produktionssystem ein

Angesichts der Kapitalintensität und Komplexität beträchtlicher kontinuierlicher Produktionsanlagen sind Planung und Vorbereitung von entscheidender Bedeutung. Aber selbst ein kleiner bis mittelgroßer Hersteller, der von der Auftrags- oder Serienfertigung auf eine kontinuierliche Produktion umsteigen möchte, muss ernsthaft nachdenken.

Es ist nützlich, eine Projektmentalität für ein solches Setup zu initiieren.

über GIPHY

1) Die Machbarkeitsphase

Unter der Leitung einer Person mit fundierten Produktionskenntnissen soll eine Machbarkeitsphase mit organisationsübergreifender Vertretung geplant und finanziert werden. Zu den Schlüsselrollen in der Planungsphase gehören Produktions-, Engineering- und Wartungspersonal, Finanz-, Qualitäts- und Sicherheitspersonal.

2) Die Planungsphase

Die erforderlichen Entscheidungen beginnen mit der Fertigungsphilosophie, die die Geräteauswahl bestimmt. Hochstandardisierte Produkte in hohen Stückzahlen ermöglichen die Auswahl oder Herstellung von spezialisierten oder Einzelaufgaben-Geräten:

- Gibt es eine Möglichkeit, Geräte mit mehreren Rollen zu verwenden, um Redundanz oder Backup bereitzustellen?

- Wie wahrscheinlich ist eine Änderung der Produktspezifikation oder der Kundenanforderungen?

Diese Entscheidungen erfordern oft einen Kompromiss zwischen den aktuellen Investitionen und den potenziellen Betriebsausgaben in der Zukunft.

Kontroll- und Überwachungsstrategien sind von entscheidender Bedeutung in der kontinuierlichen Produktion, bei der die Aufrechterhaltung der Qualität innerhalb einer Betriebslinie ein rechtzeitiges Eingreifen durch Warnungen oder Hinweise ermöglicht und eine konsistente Ausgabe innerhalb der Spezifikation gewährleistet:

- Wie wird die Probenahme durchgeführt?

- Werden Prozessmessungen mithilfe von Prozessanalysetechnologie (PAT) Sensoren verwenden, um die Leistungsmerkmale des Prozesses selbst oder die Qualität des prozessinternen Rohmaterials zu messen, die Software in die erforderlichen Merkmale umwandeln kann?

- Wird die Probenahme online, online oder offline erfolgen?

Jede Auswahl wird Entscheidungen in Bezug auf Technologie und Personal treffen und das Risiko nicht konformer Produkte mindern.

3) Die Implementierungsphase

Wenn alles geplant ist, bleibt „nur noch“ etwas in Bewegung zu setzen. Die Gründung einer Produktionsstätte kann eine Sache für sich sein, daher werden wir hier nicht einmal versuchen, damit zu ringen.

Achten Sie während der Implementierungsphase stark auf die Vernetzung der Geräte und der von Ihnen eingesetzten Technologie. Die Fähigkeit, Anlagendaten zu produzieren, zu speichern, zu verfolgen und zu analysieren ist der Schlüssel zur Optimierung des Produktionsprozesses.

Ihre Wartungssoftware sollte mit Anlagenzustands- und Leistungsdaten, Predictive Analytics sowie Inventar- und Planungssystemen verknüpft sein. Auf diese Weise stellt die Vorbereitung vor der Wartung und Abschaltung die Abgleichung der Arbeitslast, die Identifizierung der Qualifikationsanforderungen, die Verfügbarkeit von Ersatzteilen und die korrekte Planung von Wartungs- und Upgrade-Aufgaben sicher.

Zusammenfassung

Kontinuierliche Produktion stellt große Produktmengen mit wenigen Variationen her und beruht auf einem hohen Standardisierungsgrad von Prozessen, Verfahren, Werkzeugen und Ausrüstungen.

Da sich Material in einer Reihe von Arbeitsgängen ständig bewegt und eine Belegschaft rund um die Uhr im Einsatz ist, erfordern Kostenaufschläge, Qualitätsprobleme und Produktverschwendung aufgrund von Betriebsunterbrechungen umfassende Design- und Wartungsüberlegungen.

Bei Anlagenstillstandszeiten, die auf seltene Wartungsstillstände beschränkt sind, ist die Entwicklung einer umfassenden Wartungsstrategie – unterstützt durch gezielte Datenerfassung und -analyse mit einem modernen computergestützten Wartungsmanagementsystem – die Mindestkomponenten, die erforderlich sind, um ein nachhaltiges kontinuierliches Produktionssystem zu schaffen.

Wartungsstillstände in einer kontinuierlichen Produktionsanlage sind immer Hochdruckereignisse.

Wir sind es uns selbst und unseren Mitarbeitern schuldig, sicherzustellen, dass die von uns eingesetzten notwendigen Design-, Planungs- und Planungsprozesse eine professionelle, effektive und sichere Veranstaltung unterstützen und die erwarteten Zuverlässigkeits- und Leistungsstandards wiederherstellen, die die Gesamtbetriebskosten minimieren und die Geräteleistung maximieren.

Gerätewartung und Reparatur

- Fertigung vs. Produktion:Wie sich diese Prozesse unterscheiden

- Wie man Gesundheit und Sicherheit in der Fertigung verbessert

- So maximieren Sie die Lebensdauer von Maschinen und Komponenten in der Fertigung

- So warten Sie Ihre industrielle Fertigungsausrüstung

- Was ist ein Manufacturing Execution System (MES)?

- Wie kann die Anzahl der Fehler reduziert und das Produktionsqualitätssystem verbessert werden?

- Wie kann die kontinuierliche Verbesserung der Fertigungsproduktivität zugute kommen?

- Wie Sie Ihre Fertigung und Ihren Versand optimieren können

- So finanzieren Sie Fertigungsanlagen und -werkzeuge

- Wie man die Produktivität und Fertigungsqualität in industriellen Umgebungen verbessert