Was ist die Asset-Auslastung und wie wird sie berechnet?

Der Erwerb von Sachwerten kann vor allem in der Industrie sehr teuer sein. Angesichts des hohen Investitionsaufwands müssen Unternehmen ihre optimale Nutzung sicherstellen, um eine maximale Kapitalrendite zu erzielen. Mit anderen Worten, sie möchten die Asset-Auslastung verbessern.

Optimaler Einsatz bedeutet hier, einen Ausgleich zu finden und Extreme zu vermeiden. Ein im Leerlauf befindliches Asset verursacht immer noch Wartungskosten. Eine Übernutzung ist ebenfalls nicht erwünscht, da sie zu einer Überproduktion, einem überquellenden Lagerbestand und überhöhten Wartungs- und Betriebskosten führen kann.

In diesem Artikel untersuchen wir die Definition, Bedeutung und Möglichkeiten zur Messung und Verbesserung der Asset-Auslastung.

Was ist Asset-Nutzung?

In der Wirtschaft ist die Vermögensauslastung eine Kennzahl, die misst, wie effizient eine Organisation die ihr zur Verfügung stehenden Vermögenswerte nutzt, um Geld zu verdienen und Gewinne zu erzielen. In einer Produktionsstätte würde es messen, wie gut Sie Ihre installierte Produktionskapazität nutzen.

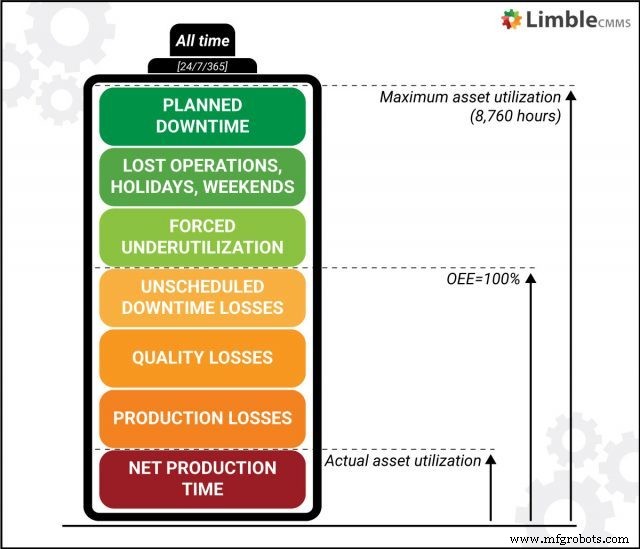

Bei jedem installierten Asset müssen Sie zwei verschiedene Faktoren berücksichtigen – die potenzielle Nutzung und die tatsächliche Nutzung. Denken Sie zunächst daran, dass die Anzahl der Stunden, die Sie ein Jahr lang an einer Maschine arbeiten können, fest begrenzt ist – sie beträgt 8760 Stunden (Kalenderzeit).

Bei mehreren Schichten an einem Tag können Sie mit einer Anlage – beispielsweise einer CNC-Maschine – etwas in der Nähe dieser Zahl erzielen. Betrachten Sie dies als mögliche Nutzung. In Wirklichkeit spielen jedoch viele Faktoren eine Rolle, die Ihr Unternehmen daran hindern, einen Vermögenswert optimal zu nutzen.

Es könnte sein:

- obligatorische Ausfallzeit

- Umstellung und Betriebspausen

- geplante Ausfallzeiten für Wartung und Reparaturen

- Ruhezeiten

- Urlaub

- unerwartete Vermögenszusammenbrüche

- viele andere Routinen und zufällige Vorfälle

Die Asset-Auslastung ermöglicht es uns, alles zu berücksichtigen und die tatsächliche Nutzung des Gesamtvermögens zu messen. Es ist eine wichtige Kennzahl, die viel über die Effizienz Ihres Unternehmens aussagen kann.

Eine höhere Anlagenauslastung führt in der Regel zu einer höheren Gesamteffizienz und Gewinnspanne. Außerdem hilft es Herstellern, die Produktionseffizienz zu erreichen.

Warum den Nutzungsgrad der Vermögenswerte verwenden?

Die Asset-Auslastung ist wichtig, um die Unternehmensleistung genau zu messen. In Ermangelung einer optimalen Nutzung der Vermögenswerte des Unternehmens riskieren Unternehmen erhebliche Betriebsverluste. Die Asset-Nutzungsmetrik gibt den deutlichsten Hinweis auf diese wichtige Statistik.

In dieser Hinsicht liegt es aus mehreren Gründen über dem OEE. Die Gesamtanlageneffektivität konzentriert sich nur auf den Produktionsprozess – eine geringe Anlagenauslastung kann jedoch durch andere Faktoren verursacht werden. Niedrige Umsätze können beispielsweise zu einer Anhäufung von Lagerbeständen führen und das Unternehmen zwingen, die Produktion zu reduzieren.

Daher ist es am besten, diese beiden Metriken zu kombinieren – messen Sie den OEE und verwenden Sie ihn bei der Berechnung der Anlagenauslastung, um ein Gesamtbild zu erhalten. Die ideale Asset-Auslastung sollte über 70 % bleiben. Alles darunter und die Auswirkungen auf die Stückkosten sind zu hoch und können ein Unternehmen auf dem Markt nicht mehr wettbewerbsfähig machen.

Die wichtigsten Kennzahlen zur Berechnung der Asset-Auslastung

Eine Vielzahl unterschiedlicher Faktoren kann die Gesamtauslastung von Vermögenswerten in einem Unternehmen beeinflussen. Die Berechnung des Nutzungsgrads von Vermögenswerten umfasst vier Hauptkennzahlen sowie mehrere situative. Die Hauptfaktoren werden im Folgenden diskutiert.

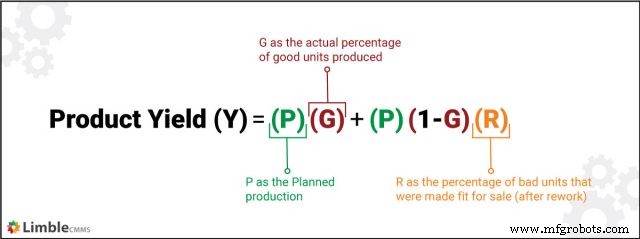

1) Produktertrag

Produktionsprozesse können nicht immer 100 % fehlerfreie Ergebnisse liefern. Einige Einheiten in einer Charge können Mängel aufweisen, die sie für den Verkauf ungeeignet machen. Die Produktausbeute ist das Verhältnis der in einer Charge verfügbaren guten Einheiten zur geplanten Produktion von Einheiten.

Die Formel zur Berechnung der Produktausbeute ist etwas kompliziert und umfasst die folgenden Variablen:

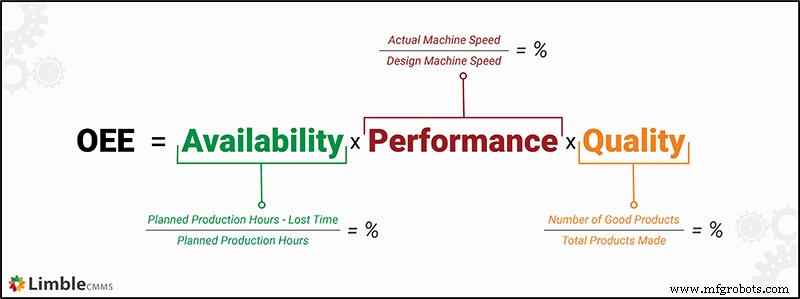

2) Gesamtanlageneffektivität (OEE)

Wenn es um die Anlagenproduktivität geht, gilt OEE weithin als der Goldstandard. Es betrachtet die gesamte Produktionszeit und zeichnet ein Bild der tatsächlichen Produktivität. OEE ist eine zusammengesetzte Kennzahl, die durch Multiplikation der drei wichtigsten OEE-Faktoren berechnet wird:

Eine Punktzahl von 100 % in der OEE bedeutet, dass ein Asset 100 % Ergebnisse in drei Bereichen liefert:

- Qualität (keine defekten Einheiten)

- Leistung (Produktionsgeschwindigkeit)

- Verfügbarkeit (keine Ausfallzeiten oder Produktionspausen)

Ein niedriger OEE kann ein Zeichen für eine schlechte Wartung, eine ineffiziente Produktion oder einen allgemeinen Mangel an angemessener Planung sein. In der Fertigung ist es eine wichtige Kennzahl zur Messung der Produktivität und zur Vermeidung von Verschwendung/Verlusten.

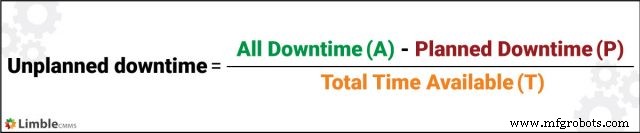

3) Ungeplante Ausfallzeit

Ungeplante Ausfallzeiten treten auf, wenn eine Anlage aufgrund von Fehlfunktionen oder Ausfällen und der daraus resultierenden Notfallwartung zwangsweise abgeschaltet werden muss. Es kann auch aufgrund von Teileknappheit oder Lagerbeständen auftreten. Um ungeplante Ausfallzeiten zu finden, verwenden Sie die folgenden Variablen:

Häufig sind hohe ungeplante Ausfallzeiten ein Zeichen für unzureichende oder fehlerhafte Wartungsstrategien. Es kann verwendet werden, um Probleme im Zusammenhang mit Schulungen, Bestandsverwaltung und Werkzeugwartung zu identifizieren.

4) Wartungsausgaben

Wenn Vermögenswerte älter werden, tragen sie mehr zu den Gesamtproduktionskosten eines Gutes bei. Die Wartungsausgaben sind ein Messwert, der diesen Aspekt anhand der folgenden Variablen aufzeigt:

Wenn ein Asset das Ende seines Lebenszyklus erreicht, erfordert es eine häufigere und kostspieligere Wartung. Ein höherer Anteil der Wartungskosten weist auf eine ineffiziente oder veraltete Anlage hin. Es kann als Zeichen dafür verwendet werden, dass ein Gerät ausrangiert und ersetzt werden muss.

Schritte zur Berechnung der Asset-Auslastung

Die Messung der Anlagenauslastung ist in Bezug auf die erforderlichen Schritte relativ einfach. Wir beginnen mit der maximal möglichen Auslastung und ziehen die „Zeiten“ ab, in denen die Assets nicht genutzt wurden – aus welchen Gründen auch immer.

Die größte Herausforderung besteht darin, genaue Daten für die Berechnung zu erhalten. Ein modernes CMMS-System kann den Prozess erheblich vereinfachen. Bei richtiger Verwendung kann CMMS automatisch geplante und ungeplante Ausfallzeiten für bestimmte Anlagen oder Einrichtungen nachverfolgen.

Um die tatsächliche Asset-Auslastung zu berechnen, befolgen Sie die unten beschriebenen Schritte.

SCHRITT #1:Bestimmen Sie die jährliche geplante Ausfallzeit

Ermitteln Sie die jährliche Zahl der geplanten Wartungsstillstände für alle produktionsbezogenen Anlagen. Berechnen Sie den Gesamtdurchschnitt über alle Assets, um die tatsächliche Wartungsstillstandszeit für eine Anlage/Einrichtung zu ermitteln.

SCHRITT #2:Fügen Sie verlorene Betriebszeit hinzu

Finden Sie die Gesamtzahl der Betriebsstunden, die jedes Jahr aufgrund von Feiertagen, Wartungsarbeiten und anderen Ausfallzeiten verloren gehen. Im Allgemeinen gilt für die Anlagenauslastung 24/7/365 als Standardzeitnenner (es sei denn, es gibt ein Schaltjahr). Wenn bestimmte Anlagen nicht rund um die Uhr arbeiten, zählen Sie auch die inaktiven Stunden hier zu den verlorenen Betriebszeiten.

SCHRITT #3:Berücksichtigen Sie aufgrund von niedrigem Umsatz/Rückstand verlorene Produktionsstunden

Berechnen Sie die verlorenen Stunden aufgrund einer erzwungenen Unterauslastung von Vermögenswerten. Zu den zu berücksichtigenden Faktoren gehören niedrigere Umsätze, Verlust von Marktanteilen an Wettbewerber, saisonale Nachfrageschwankungen, Ausfallzeiten aufgrund von Versuchen, Innovationen oder Änderungen von Plänen/Zeitplänen aufgrund von Geschäftsentscheidungen.

SCHRITT #4:Berechnen Sie die Gesamtverluste im Zusammenhang mit einem strategischen Plan

Addieren Sie alle Ergebnisse aus den Schritten 1 – 3, um die Gesamtverluste bei der Anlagennutzung zu erhalten, die nicht den Betriebsabläufen/Produktionsprozessen zugeschrieben werden können. Denken Sie daran, dass nur das Top-Level-Management die Macht hat, sinnvolle Änderungen oder Korrekturmaßnahmen in diesen Faktoren vorzunehmen.

SCHRITT #5:Ungeplante Ausfallzeiten berücksichtigen

Dies ist der erste Faktor, den Sie normalerweise kontrollieren können. Zu berücksichtigen sind unter anderem unerwartete Vermögensausfälle. In Schritt 5 beginnen wir effektiv mit der OEE-Messung.

SCHRITT #6:Qualitätsverluste ansehen

Berechnen Sie die Produktausbeute (Einheiten, die während der Produktion aufgrund verschiedener Faktoren verloren gehen) und rechnen Sie diese defekten Einheiten in die äquivalente Produktionszeit um. Denken Sie daran, dass diese Stunden nicht „direkt“ verloren gehen.

SCHRITT 7: Produktionsratenverluste einbeziehen

Wenn Anlagen unterhalb ihrer Nennkapazität betrieben werden, sollte dies im Hinblick auf potenzielle Betriebszeitverluste protokolliert werden. Dieser Schritt ist identisch mit dem vorherigen für Qualitätsverluste. Wenn eine Graviermaschine für 10.000 Einheiten pro Stunde ausgelegt ist, aber nur mit 5000 Einheiten arbeitet, würde die 50%ige Leistungsreduzierung in eine 50%ige Reduzierung der Betriebszeit umgewandelt.

SCHRITT #8:Berechnen Sie die tatsächliche Anlagennutzung

Um die endgültige Zahl zu erhalten, protokollieren Sie alle bisher gesammelten Verluste der Reihe nach und ziehen Sie sie von 8.760 Stunden ab – der Summe in einem Jahr (24/7/365). Die Anzahl der Stunden, die Sie aus dieser Berechnung erhalten, ist Ihre tatsächliche Anlagenauslastung.

Die effektivsten Möglichkeiten zur Verbesserung der Asset-Auslastung

Sobald Sie Einblicke in den aktuellen Stand der Anlagenauslastung in Ihrer Organisation/in Ihren einzelnen Einrichtungen gewinnen, können Sie Abhilfemaßnahmen in Betracht ziehen. Der Vorteil dieses sequentiellen Ansatzes besteht darin, dass Sie die Bereiche mit Verbesserungsbedarf leicht erkennen können, noch bevor Sie die tatsächliche Nutzungszahl erreichen.

Wenn die Auslastungszahlen zu niedrig sind, gibt es mehrere mögliche Lösungen, basierend auf Ihren problematischsten Bereichen:

- Verbessern Sie die Wartungsplanung durch die Verwendung einer maßgeschneiderten CMMS-Lösung.

- Untersuchen Sie mit der CAPA-Lösung aggressiv alle Asset-Ausfälle, um wiederholte Ausfälle zu vermeiden.

- Verfolgen Sie die MTBF, um festzustellen, ob ein Asset Zuverlässigkeitsprobleme aufweist. Wenn ja, versuchen Sie, die Grundursachen dieser Probleme zu finden und zu beseitigen.

- Angemessene Schulung für Wartungsteams und Maschinenbediener bereitstellen, um Ausfallzeiten aufgrund von unsachgemäßem Betrieb oder unzureichender/fehlerhafter Wartung zu vermeiden.

- Verbessern Sie Ihr Ersatzteilmanagement, MRO-Management und Werkzeugmanagement.

- Kaufen Sie zuverlässigere Geräte und Ersatzteile, die auf Fehlertoleranz ausgelegt sind.

- Wechseln Sie zu einer proaktiven Wartungsstrategie – präventiv oder vorausschauend –, um ungeplante Ausfallzeiten zu reduzieren und die Umschlagshäufigkeit der Anlagen zu senken.

Reaktive Wartung um 73,2 % reduzieren

Sehen Sie sich die Ergebnisse an, die Red Hawk mit Limble genießt

Lesen Sie unsereFallstudie

Das Beste aus Ihren physischen Vermögenswerten herausholen

Effizienz ist im modernen Geschäftsumfeld wichtiger denn je. Unternehmen, die wertvolle Vermögenswerte verschwenden, werden es schwerer haben, gegen schlankere, effizientere Konkurrenten zu konkurrieren.

Als echtes Effizienzmaß in Produktion und Instandhaltung kommt der Anlagenauslastung in diesem Zusammenhang eine größere Bedeutung zu. Nutzen Sie es, um Problembereiche zu finden, die Asset-Management-Praktiken zu verbessern und Ihre Wettbewerbsfähigkeit auf dem Markt zu steigern.

Gerätewartung und Reparatur

- Wie ist der Status der Molybdängewinnung und -nutzung?

- 12 Wartungsvorlagen und ihre Verwendung

- Was ist 6G und wie schnell wird es sein?

- Was ist Pumpenkavitation und wie vermeide ich sie?

- Was ist Plasmaschneiden und wie funktioniert Plasmaschneiden?

- Was ist Löten? - Typen und wie man lötet

- Was ist Löten und wie wird Metall gelötet?

- Was ist Kupferlöten und wie wird es gemacht?

- Was ist Schnittfuge beim Wasserstrahlschneiden und wie wird sie berechnet?

- Wie man die Maschinenverfügbarkeit berechnet und verbessert