Was ist produktive Effizienz und wie man sie erreicht

In der Fertigung steht einfach zu viel auf dem Spiel, um Ihre Ressourcen nicht sinnvoll einzusetzen. Produktive Effizienz ist hier, um zu helfen.

Woher wissen Sie, ob Sie alle Ihre Produktionsressourcen effizient einsetzen? Die Produktivitätseffizienz (PE) ist eine Berechnung, die Ihnen hilft, die schwierigen Entscheidungen zu treffen, wie Sie Ihre begrenzten Ressourcen am besten nutzen.

Dieser Beitrag behandelt die Grundlagen der Produktionseffizienz und zeigt Ihnen, wie Sie heute mit der Verbesserung Ihres Produktionsprozesses beginnen können.

Was ist Produktionseffizienz?

Die Wirtschaftswelt ist vielleicht nicht alltäglich, aber sie hat viel über Effizienz zu sagen. Und die Produktionseffizienz verbindet die Makroökonomie (das Gesamtbild wie Gesamtkosteneinsparungen und Marktbedarf) mit der Mikroökonomie (die kleinen Dinge wie Einsparungen von wenigen Minuten bei jeder Umstellung) der Fertigung.

Produktive Effizienz ist, wenn Sie Ihre begrenzten Ressourcen voll ausschöpfen. Abfall ist am niedrigsten möglichen Punkt. Die Produktion kann nicht gesteigert werden, ohne weitere dieser Ressourcen hinzuzufügen.

Wie bei anderen Wirtschaftlichkeitsmaßnahmen stehen Ressourcen im Mittelpunkt der PE-Idee. Sie sind begrenzt. In dieser Welt (oder in Ihrem Unternehmen) gibt es nur so viel:

- Material

- Energie

- Arbeit

- Ausrüstung

- Hauptstadt

- Technologie

Diese begrenzten Ressourcen zwingen uns, Entscheidungen über die Menge und Art der von uns hergestellten Produkte zu treffen. Das Ziel ist es, unsere Inputs effizient zu nutzen, um Produkte zu entwickeln, die die Bedürfnisse der Menschen, die sie letztendlich verwenden, am besten erfüllen. PE kann auf jede Branche angewendet werden, die über endliche Ressourcen verfügt.

Produktive Effizienz im wirklichen Leben

Wenn Sie darüber nachdenken, kann PE auch für Nicht-Branchen gelten. Sie wissen es vielleicht nicht – und die Idee, es zu messen, mag lächerlich sein –, aber Sie treffen jeden Tag ähnliche Entscheidungen.

Wie viel Zeit Sie im Fitnessstudio, im Büro oder mit Hobbys verbringen – auch was Sie zum Abendessen haben – hängt von einer komplexen Konstellation von Faktoren ab.

- Wie viel Zeit hast du?

- Welche anderen Verpflichtungen stehen auf Ihrem Terminplan?

- Hast du gut geschlafen und genug Energie für ein Training?

- Wie wichtig ist es dir, heute ins Fitnessstudio zu gehen?

Sie verwenden wahrscheinlich keine persönliche Produktivitätsformel, um herauszufinden, was Sie zu Abend essen möchten. Aber für eine Produktionslinie, die eine große Anzahl von Inputs verwendet und große Auswirkungen auf die Lieferkette hat, möchten Sie das auf jeden Fall!

Warum die Produktionseffizienz berechnen?

Die Messung der Produktionseffizienz gibt Ihnen eine Vorstellung davon, wie effizient Sie mit Ihren Ressourcen umgehen. Es gibt Ihnen eine leicht verständliche Zahl oder Punktzahl, die Sie im Laufe der Zeit verfolgen können. Und es ist das Tor zu signifikanten Verbesserungen in Ihrem Prozess.

Wenn Sie nach mehr Balance in Ihrem Produktionsprozess suchen, ist PE ein großartiger Ausgangspunkt. Es holt das Beste aus Ihren Inputs heraus, produziert die höchste Menge und Qualität der Outputs und minimiert die durchschnittlichen Gesamtkosten. Wenn das auf Ihrer Buzzword-Bingo-Karte nicht zutrifft, wissen wir nicht, was passiert!

Der einzige Weg, um PE zu erreichen, besteht darin, den Abfall loszuwerden und alle Ressourcen optimal zu nutzen.

So berechnen Sie die Produktionseffizienz

Das wichtigste zuerst. Bevor wir etwas berechnen können, brauchen wir Zahlen. Zahlen, die tatsächlich messen Dinge.

Nachfolgend finden Sie die Kennzahlen, die Sie benötigen, um Ihre Produktionseffizienz zu berechnen.

Tatsächliche Ausgaberate

Die tatsächliche Produktionsrate ist die Anzahl der Produkte, die Sie in einem bestimmten Zeitraum produzieren können. Um Ihre tatsächliche Produktionsrate zu erhalten, benötigen Sie natürlich die Anzahl der Produkte und die Zeit, die Sie für deren Herstellung benötigen.

Wenn Sie beispielsweise gestern während Ihrer 18-Stunden-Schicht 100 Paar Schuhe produziert haben, beträgt Ihre tatsächliche Leistung 5,56 Stück pro Stunde. Mathematisch sieht das so aus:

100 Paar Schuhe (Einheiten) / 18 Stunden =5,56 Einheiten pro Stunde

Bei Maschinen ist der einfachste Weg, dies zu messen, indem man sich historische Produktionsdaten ansieht. Für Maschinenbediener und andere Arbeiter muss die Organisation möglicherweise Zeitstudien durchführen, um die Basisdaten zu erhalten.

Standardausgaberate

Die Standardausgaberate ist sehr ähnlich, aber der von Ihnen festgelegte „Standard“ für die Produktivität ist Ihr Ziel oder Ideal . Wie lange sollten Sie brauchen, um die gleiche Menge an Produkten herzustellen, wenn Ihr Prozess mit höchster Effizienz läuft? Wenn unser Prozess darauf ausgelegt war, 100 Paar Schuhe in 16 Stunden herzustellen, erhöht sich unsere Standardausgaberate auf die folgenden Werte:

100 Paar Schuhe (Einheiten) / 16 Stunden =6,25 Einheiten pro Stunde

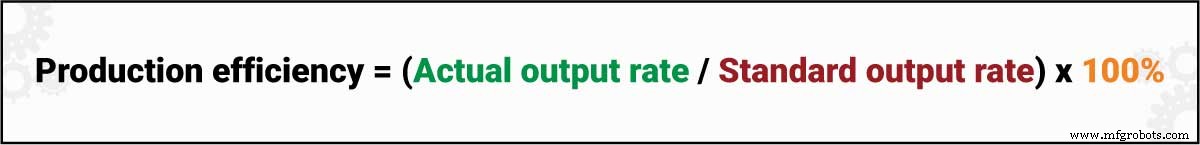

Produktive Effizienzberechnung

Ihre Produktivitätsbewertung wird einfach, wenn Sie Ihre tatsächliche Ausbringungsrate und Ihre Standardausbringungsrate berechnen können. Es ist das Verhältnis Ihrer tatsächlichen Ausgaberate zu Ihrer Standardausgaberate und sieht so aus:

Tatsächliche Ausgaberate / Standardausgaberate = Produktive Effizienz

5,56 tatsächliche Ausgaberate / 6,25 Standardausgaberate =88,96 % Produktivität

Wenn Sie einen einzelnen Produktionsprozess für eine Art von Artikel betrachten, kann Ihnen diese einzelne Punktzahl viel sagen. Ihr geht es gut, aber es gibt noch viel Luft nach oben.

Jetzt fügen wir eine Wendung hinzu. Was wäre, wenn Sie mehr als eine Art von Produkt herstellen müssten? Wie teilen Sie Ihre Ressourcen auf und bleiben so ressourceneffizient wie möglich?

PE auf der Kurve:die Grenze der Produktionsmöglichkeiten

Jetzt, da Sie wissen, wie Sie Ihr Point-in-Time-PE berechnen, lassen Sie uns herauszoomen (weg heraus) und es im Gesamtbild betrachten, wenn wir mehr als ein Produkt herstellen müssen:die Grenze der Produktionsmöglichkeiten.

Die Produktionsmöglichkeitsgrenze (PPF) hat viele verschiedene Namen:

- Produktionsmöglichkeitskurve (PPC)

- Produktionsmöglichkeitsgrenze (PPB)

- Transformationskurve/Grenze/Grenze

Sie müssen sich nichts von dem Wort Salat merken, aber es ist gut, sich dieser Begriffe bewusst zu sein. Wenn Sie auf sie stoßen, denken Sie daran, dass sie alle über das PPF sprechen.

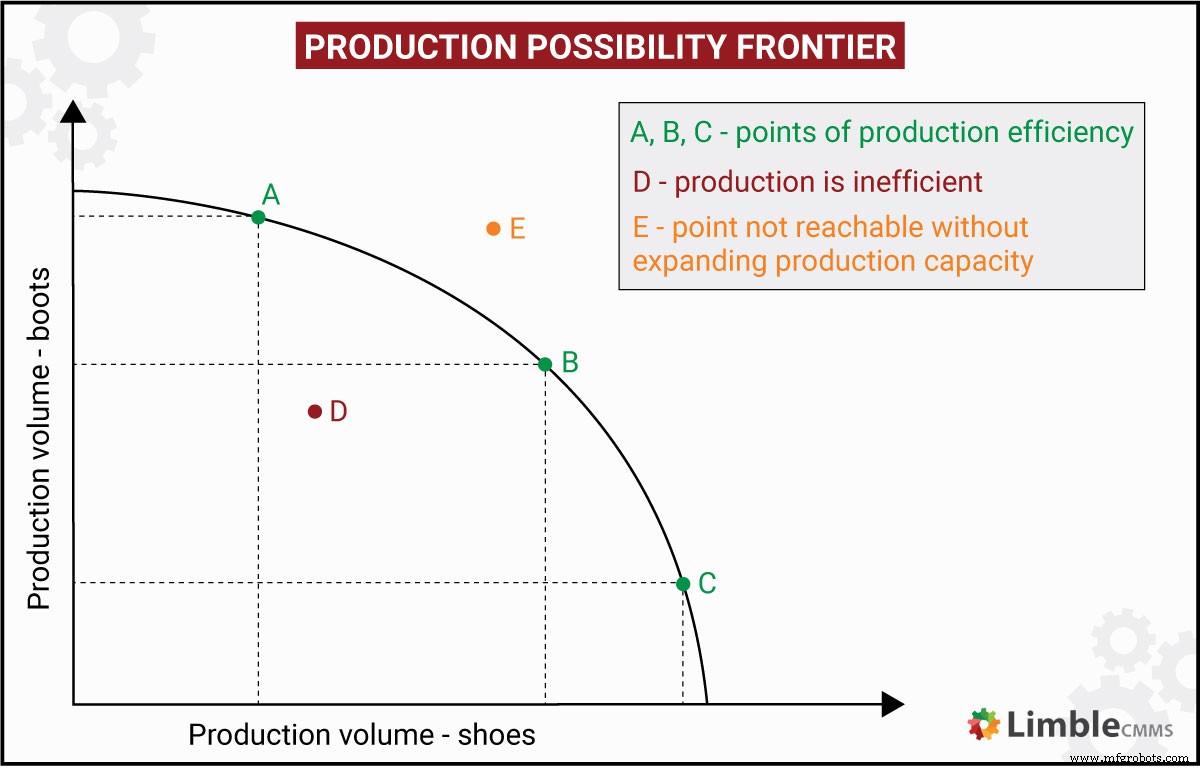

Die produktive Effizienz lässt sich leichter darstellen, wenn sie grafisch auf einer Production Possibility Frontier (PPF) der Produktion dargestellt wird. Die Kurve zeigt verschiedene Kombinationen der Mengen zweier Güter, die mit den gegebenen Ressourcen und Technologien hergestellt werden können.

Das Unternehmen mit dem oben gezeigten PPF kann mit vielen verschiedenen Szenarien maximal effizient sein.

- Punkt A in der Grafik zeigt, dass mehr Stiefel als Schuhe produziert werden, aber kein Abfall entsteht.

- Punkt B zeigt, dass das Unternehmen ungefähr so viele Stiefel wie Schuhe herstellt – aber nur eine moderate Menge von beiden. Punkt B liegt immer noch auf der Kurve, sodass keine Ressourcen verschwendet werden.

- Punkt C in der Grafik werden mehr Schuhe als Stiefel produziert, aber es gibt immer noch keinen Abfall.

- Punkt D zeigt, dass Sie mit den verfügbaren Ressourcen in der Lage sein sollten, mehr Schuhe oder Stiefel zu produzieren. Irgendwo im Prozess gibt es Verschwendung – einige Ressourcen sind entweder ungenutzt oder falsch zugewiesen oder beides.

- Punkt E ist mit den zur Verfügung stehenden Mitteln nicht erreichbar. Das Unternehmen müsste zunächst Investitionen tätigen, um die Produktionskapazität zu erhöhen.

Wie Sie sehen können, liegt dem PPF ein echtes Konzept des „Peter ausrauben, um Paul zu bezahlen“ zugrunde.

Beide Produktlinien teilen sich die gleichen Inputs (Gummi, Stoff, Nähte), Arbeit und Ausrüstung (Nähmaschinen, Schneidemaschinen, Laufsohlendrücker usw.). Je mehr Stoff Sie für Produkt A ausgeben, desto weniger Stoff bleibt für die Herstellung von Produkt B übrig. Da Sie nur über eine begrenzte Menge an Ressourcen verfügen, die von beiden geteilt werden, muss die Zuteilung der Ressourcen überlegt sein.

Es gibt eine Menge ausgefallener Mathematik, die in die Erstellung dieser PPF-Kurve einfließt. Sie müssen die Details davon nicht kennen (und möchten wahrscheinlich auch nicht wissen). Trotzdem fragen Sie sich vielleicht, wie Sie die Menge der einzelnen Produkte auswählen sollen, die Sie herstellen möchten? Sollten Sie Ihre Produktionsprozesse so gestalten, dass mehr Schuhe oder Stiefel produziert werden? Die Antwort darauf liegt in der allokativen Effizienz .

Produktive Effizienz vs. Allokationseffizienz

Während sich PE auf die Effizienz Ihres Prozesses bezieht, bezieht sich die allokative Effizienz darauf, wie Sie allokieren Ihre Ressourcen effizient über mehrere Produkte hinweg. Das Leitmotiv, das Ihnen bei der Bestimmung dieser Zuordnungen hilft, ist die Kundennachfrage.

Wenn Sie einen Sportschuh herstellen, der von einem berühmten Basketballspieler gesponsert wird, wird er wahrscheinlich sehr gefragt sein (und einen ziemlich guten Preis erzielen). Wenn Ihr anderes Produkt ein Paar Loafer zu einem vernünftigen Preis ist, müssen Sie eine Entscheidung treffen. An Loafern ist zwar nichts auszusetzen (sie sind immerhin ein Klassiker), Ihre Ressourcen werden jedoch viel besser in dem Produkt verwendet, als mehr Menschen kauft zu einem höheren Preis .

Das gilt auch, wenn die Herstellung dieses Sportschuhs mehr kostet. Wenn Sie Ihre Ressourcen richtig zuteilen, sind die Grenzkosten für die Herstellung eines größeren Produkts den Grenznutzen für die Käufer wert. Mit anderen Worten, weisen Sie Ihre Ressourcen so zu, dass Sie Produkte in Mengen herstellen können, die der Marktnachfrage entsprechen.

8 Möglichkeiten zur Verbesserung der Produktionseffizienz

PE ist ein einfacher Effizienzwert. Um es zu verbessern, benötigen Sie weitere Informationen.

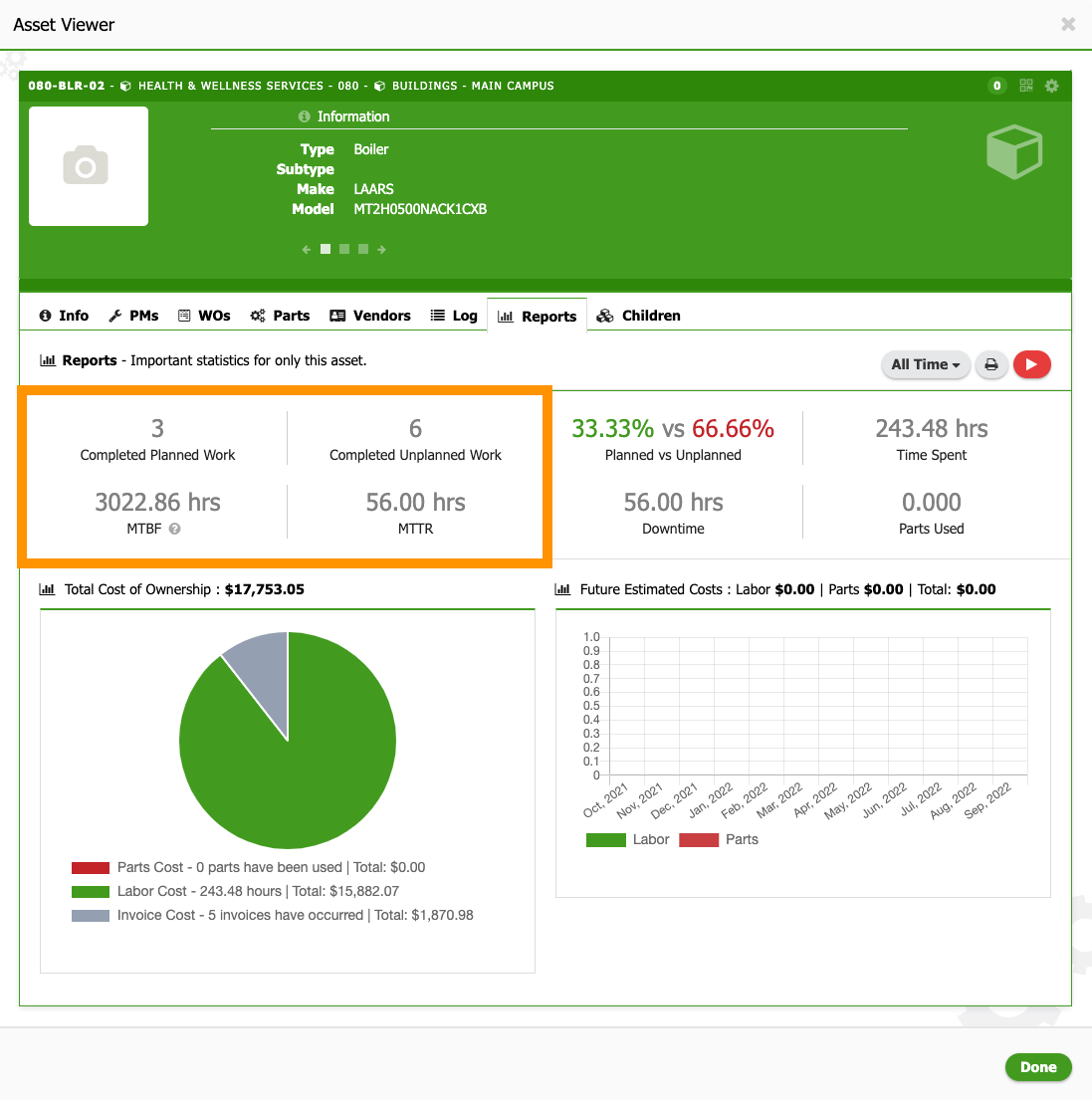

Viele Unternehmen verwenden Metriken wie die Gesamtanlageneffektivität, um genau herauszufinden, wo Verschwendung anfällt. Das ist ähnlich wie Wartungsteams MTTR und MTBF verwenden, um ihre Leistung zu verfolgen, aber es geht viel tiefer. Diese komplexeren Berechnungen nehmen ein wenig Zeit in Anspruch, aber sie geben Ihnen viel Richtung, wenn Sie sich verbessern möchten.

Wenn Sie jedoch nicht in all das eintauchen möchten oder Ihre Organisation einfach nicht bereit ist, können Sie dennoch Änderungen vornehmen, die erhebliche Verbesserungen bewirken können. Hier sind unsere Top 8:

1. Standardisieren Sie Ihre Produktionsprozesse

Die Standardisierung von Geschäftsprozessen bringt viele Vorteile mit sich. Im Werksbereich sind die größten Vorteile eine verbesserte Produktivität und eine konstante Produktqualität.

Hersteller befinden sich in einer einzigartigen Position, in der sie ihre Standardisierungsbemühungen relativ einfach skalieren können. Sie können damit beginnen, Kernprozesse auf einem einzigen Shopfloor zu standardisieren. Wenn sie fertig sind, können sie es auf andere Etagen und Einrichtungen erweitern.

Die Standardisierung der Produktionsfläche kann alles umfassen, vom Layout der Produktionslinien über die Eingabe von Anlageninformationen in die Wartungssoftware bis hin zur Durchführung von visuellen Inspektionen während der Qualitätskontrolle.

Dies ist eine großartige Verwendung eines CMMS wie Limble, das Ihr Team mithilfe von Arbeitsaufträgen und festgelegten Checklisten durch Wartungsaktivitäten führt. PM- und WO-Checklisten sind einfach zu erstellen, um sicherzustellen, dass das gesamte Team die Arbeit beim ersten Mal richtig macht.

Die Idee ist, die effizienteste Arbeitsweise zu definieren und sicherzustellen, dass jeder die Best Practices befolgt. Der beste Weg, die Workflow-Standardisierung in die Praxis umzusetzen, besteht darin, mit dem Schreiben von SOPs zu beginnen.

2. Produktionsengpässe finden und beseitigen

Jeder Prozess hat einige Engpässe. Die Beseitigung von Engpässen ist eine großartige Möglichkeit, Ihre Produktivität zu steigern, ohne mehr Ausrüstung zu kaufen oder mehr Mitarbeiter einzustellen.

Engpässe treten normalerweise in einer von drei Formen auf:

- Engpässe in der Produktionslinie

- Engpässe in der Lieferkette

- Mitarbeiterengpässe

Suchen Sie nach Bereichen oder Geräten mit den längsten Warteschlangen und den beständigsten Rückständen. Suchen Sie nach Maschinen, die bereits voll ausgelastet sind oder die hohe Wartezeiten haben. Kartierung und Untersuchung dieser Bereiche und Beseitigung der Ursachen von Engpässen. Nach und nach wird sich Ihre Effizienz verbessern.

Bei hartnäckigen Problemen kann eine Ursachenanalyse das Richtige sein. Erfahren Sie mehr über verschiedene RCA-Tools und -Techniken, mit denen Sie der Sache auf den Grund gehen können.

3. Implementieren Sie eine proaktive Gerätewartung

Unerwartete Anlagenstillstände sind eine der Hauptursachen für Produktionsineffizienz. Dennoch sind die meisten Pannen vermeidbar. Wenn Sie keine gute proaktive Wartung praktizieren oder denken, dass Sie es besser machen könnten, gibt es einfache Möglichkeiten, sich zu verbessern.

Benutze ein CMMS!

Der einfachste und effektivste Weg, Ihre vorbeugende Wartungsstrategie zu unterstützen, besteht darin, eine gute computergestützte Wartungsmanagementsoftware (CMMS) wie Limble zu verwenden.

Limble braucht nicht viel für die Einrichtung, und Sie können es sofort verwenden, um routinemäßige Wartungsarbeiten zu verfolgen und zu dokumentieren. Es ist lächerlich einfach zu bedienen und verfügt über eine mobile App-Version, die Ihre Techniker während der Arbeit bequem verwenden können.

Im Laufe der Zeit können Sie zu fortschrittlicheren Strategien wie der vorausschauenden Wartung übergehen, aber auch CMMS-Systeme können Ihnen dabei helfen. Die Software kann sich mit Sensoren und Vorhersagealgorithmen verbinden, um Ausfälle vorherzusagen und Ihnen bei der Optimierung Ihrer Wartungsressourcen zu helfen.

Einer der Kunden von Limble, Midwest Materials, verlor jährlich 1 Million Dollar durch Ausfallzeiten und Produktionsausfälle. Limble CMMS half ihnen dabei, eine proaktivere Wartung durchzuführen, was ihre Leistungsfähigkeit verbesserte. Sie können ihre Reise hier verfolgen.

4. Investieren Sie in die Schulung und das Engagement der Mitarbeiter

Laut Gallups State of the American Workplace-Bericht fühlen sich nur 25 % der Werksarbeiter bei der Arbeit engagiert, was sie zu der am wenigsten engagierten Arbeit in den USA macht.

Unmotivierte und unmotivierte Mitarbeiter mindern Ihre Produktivität. Und die Statistiken dazu für produzierende Unternehmen sind nicht gerade gut:2 von 5 MFG-Unternehmen melden eine Fluktuationsrate von über 20 % .

Gehaltsscheck und Arbeitsbedingungen sind ein Puzzleteil, aber nicht die einzigen Faktoren. Eine der sinnvollsten Möglichkeiten, Ihre Teammitglieder zu engagieren, besteht darin, in sie und ihre Fähigkeiten zu investieren. Mitarbeiter wünschen sich Möglichkeiten, ihre Fähigkeiten zu erweitern und ihre Karriere voranzutreiben. Finden Sie Wege, um Fabrik- und Wartungsarbeiter zu motivieren und ihnen zu zeigen, dass ihr Einsatz zählt.

5. Verschwendung erkennen und reduzieren

Wir können nicht über die Reduzierung von Verschwendung in einer Produktion sprechen, ohne über Lean Manufacturing zu sprechen. Es gibt viele schlanke Methoden, die dazu beitragen, Verschwendung durch kontinuierliche Verbesserung zu vermeiden. Einige sind übergreifende Methoden, die in der gesamten Einrichtung angewendet werden können, während andere sich auf bestimmte Bereiche wie Bestandsverwaltung oder Produktionsfluss konzentrieren.

Hier ist die Liste der beliebtesten schlanken Fertigungstechniken für diejenigen, die weiter recherchieren möchten:

- Kaizen

- Sechs Sigma

- Just-in-Time-Fertigung

- Kanban

- Produktive Gesamtwartung

Es kann Jahre dauern, bis viele dieser Methoden vollständig eingeführt sind, aber die Vorteile sind bereits in den frühen Phasen der Implementierung spürbar.

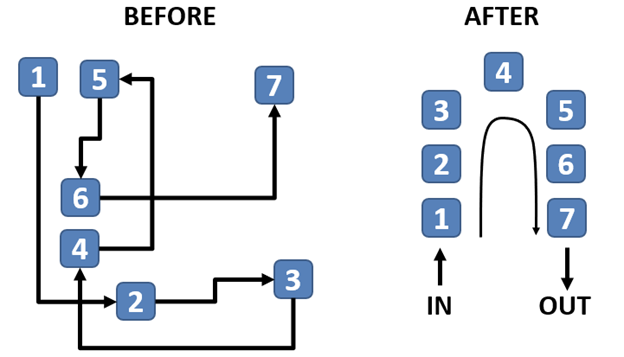

6. Optimieren Sie das Anlagenlayout mit der Mobilfunkfertigung

In vielen traditionellen MFG-Einstellungen werden ähnliche Maschinentypen gruppiert. Es stellte sich heraus, dass eine solche Verteilung Ihres Prozesses viel Zeit und Energie verschwenden kann.

Stattdessen:

- Unterteilen Sie den Produktionsprozess in Schritte.

- Ordnen Sie Arbeiter und Maschinen basierend auf diesen Schritten in Zellen an.

Verwenden Sie ein Layout, das den Fluss der Produktionsfunktionen in Ihrer Einrichtung ermöglicht. Die gängigsten Layouts sind:gerade, schlangenförmig, kreisförmig und U-förmig .

U-förmiges Zellenlayout ( Bildquelle )

U-förmiges Zellenlayout ( Bildquelle )

Die zellulare Fertigung ordnet die Ausrüstung nach den Arten der hergestellten Teile. Es reduziert die Entfernung von Materialien und Personal, die zum Abschluss des Prozesses reisen müssen. Und wenn Distanz gleich Zeit ist (was in diesem Fall der Fall ist), ist das ein großer Gewinn.

Wenn Sie noch einen Schritt weiter gehen möchten, können Sie mit Software wie Visual Components sogar verschiedene Layoutkonfigurationen, Materialflüsse und andere Produktionsprojekte simulieren und auswerten.

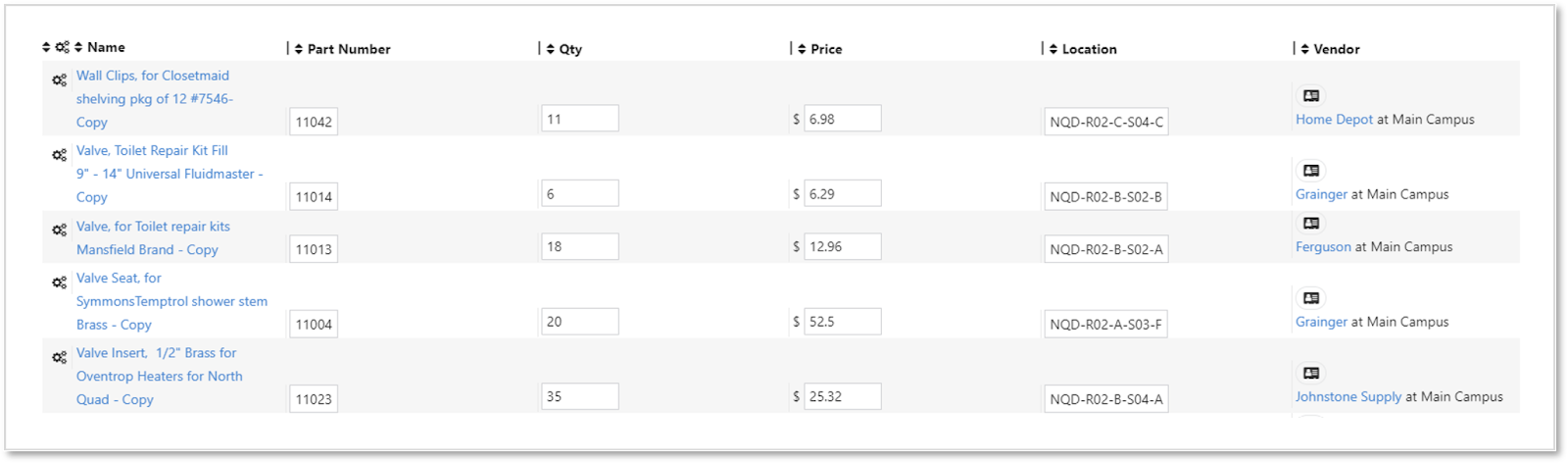

7. Optimieren Sie Ihre Bestandsverwaltung

Es ist sehr hilfreich, den Überblick über Ihren Ersatzteilbestand zu behalten, wenn Sie Ihr bestes PE erzielen möchten. Sie benötigen die richtigen Teile zur richtigen Zeit, um langwierige Ausfälle oder teure Versandkosten zu vermeiden. Aber es ist schwierig, das Inventar genau richtig zu machen. Es ist leicht, in diese lausigen Bestandsgewohnheiten zu verfallen.

- Zu viel Inputmaterial

- Zu viele Produkte haben, als Sie angemessen lagern können

- Nicht genügend Ersatzteile vorhanden, um vorbeugende Wartungen und Reparaturen durchzuführen

Es gibt viele gute Ratschläge zur Verwaltung Ihres Inventars. Beginnen Sie damit, die Best Practices für den Ersatzteilbestand zu recherchieren.

In den meisten Fällen benötigen Sie eine digitale Lösung, um Ihr Inventar zu verwalten.

Für Ersatzteile können Sie beispielsweise ein CMMS mit einem Teileverwaltungsmodul verwenden. Es hilft Ihnen, den Teileverbrauch zu verfolgen und Lagerbestände basierend auf vergangenen Daten für Grenzkosten zu prognostizieren. Und bei großen Betrieben können sie Ihnen helfen, Geld zu sparen, indem Sie bei häufig verwendeten Teilen Skaleneffekte erzielen.

Ersatzteildatenbank im Limble CMMS

Limble macht es einfach. Behalten Sie den Überblick, welche Teile Sie benötigen, und halten Sie Projekte im Zeitplan. Der Einkauf ist in das Teilemodul integriert, sodass Papierkram-Engpässe der Vergangenheit angehören.

Limble integriert das Ersatzteilmanagement in den Einkauf, um Datensilos zu vermeiden

Außerdem müssen Sie kein Geld oder Platz für Teile verschwenden, die Sie nicht mehr verwenden. Limble CMMS ermöglicht es Ihnen, einen Schwellenwert für Ersatzteile festzulegen, um Sie darüber zu informieren, wann Teile, die nicht mehr im regulären Umlauf sind, ausgesondert werden müssen.

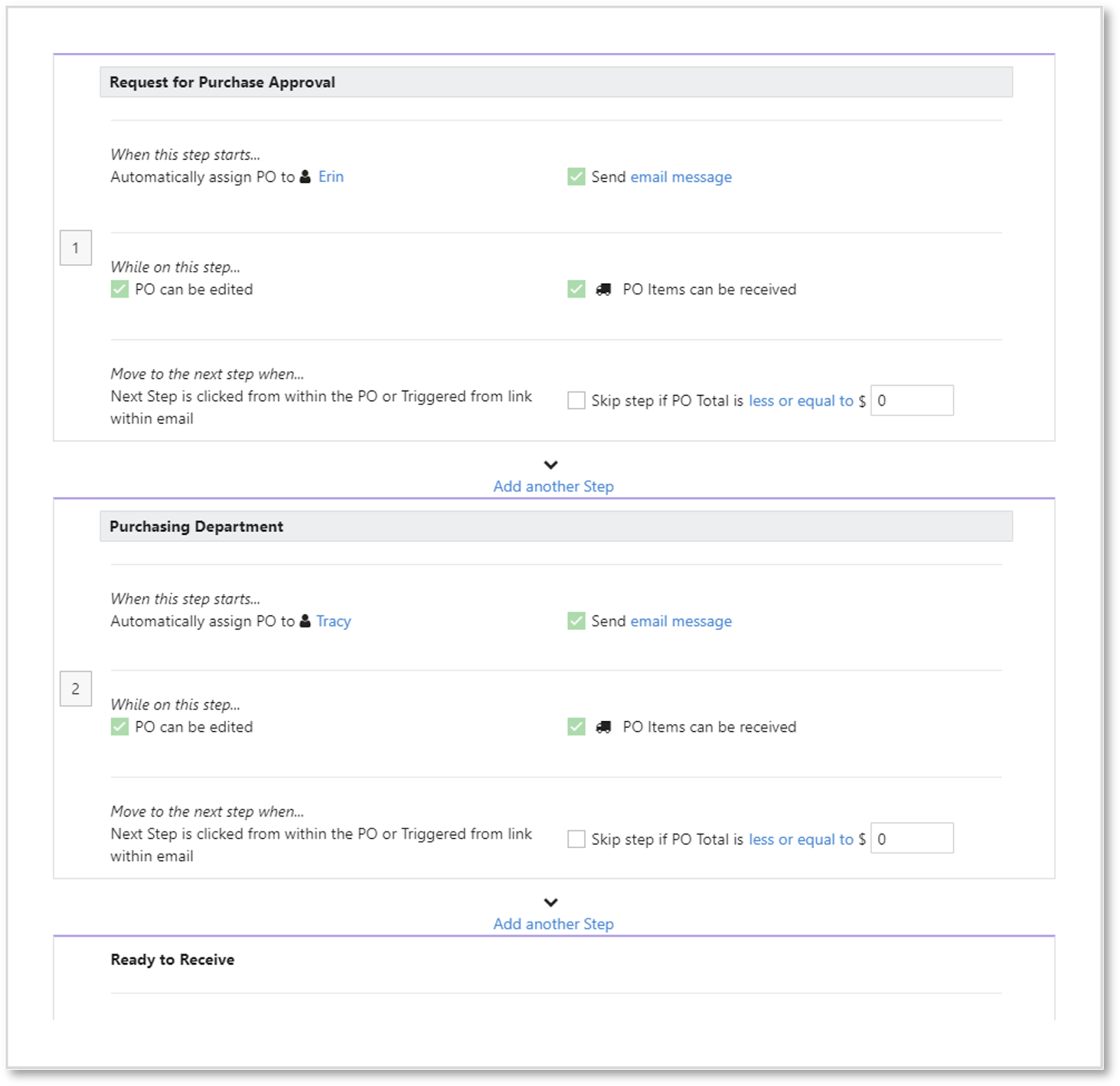

8. Bauen Sie Beziehungen zu Ihren Lieferanten auf

Produktionsstätten müssen sich mit drei verschiedenen Arten von Anbietern auseinandersetzen:

- Unternehmen, die Input-Ressourcen bereitstellen, die in den Produktionsprozessen verwendet werden.

- Anbieter, die Ersatzteile und andere MRO-Materialien bereitstellen.

- Externe Wartungsfirmen wurden hinzugezogen, um spezielle Reparaturen durchzuführen.

Wenn einer dieser Anbieter seine Arbeit nicht erledigt, können Sie sich am Ende mit langwierigen Produktionsverzögerungen herumschlagen, die schwer zu beheben sind.

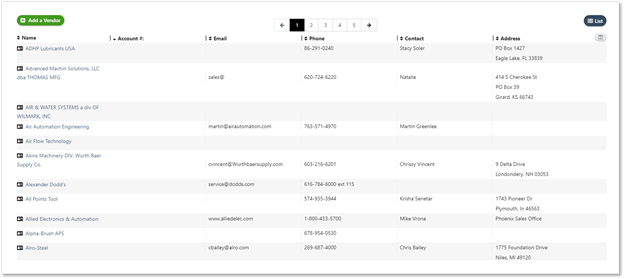

Reduzieren Sie diese Risiken, indem Sie langfristige Beziehungen zu bewährten Anbietern aufbauen. Und ob Sie es glauben oder nicht, Ihr CMMS kann Ihnen auch hier helfen. Limble verfügt über Funktionen, mit denen Sie Ihre Lieferanten und deren Ergebnisse im Auge behalten können.

Anbieterverfolgung in Limble CMMS

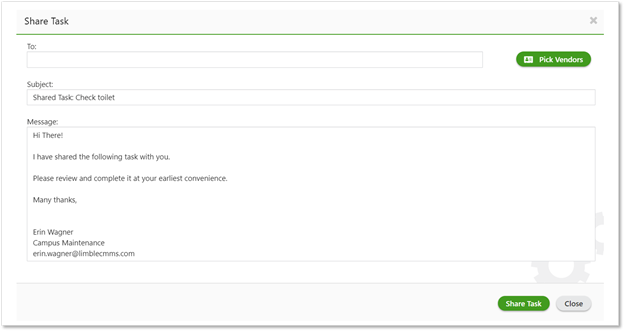

Limble ermöglicht es Ihnen auch, mit Lieferanten zu kommunizieren und den Fortschritt bei Aufgaben einfach zu verfolgen. Für Arbeiten, die von Ihrem Lieferanten ausgeführt werden müssen, können Sie in Limble eine WO erstellen und diese ohne zusätzliche Schritte in Ihrem Prozess direkt an Ihren Lieferanten senden. Wenn Ihr Lieferant die Arbeit abgeschlossen hat, kann er den Status des WO direkt in Limble aktualisieren, wodurch eine umständliche Berichterstattung im Nachhinein vermieden wird.

Gemeinsame Wartungsaufgaben mit externen Anbietern

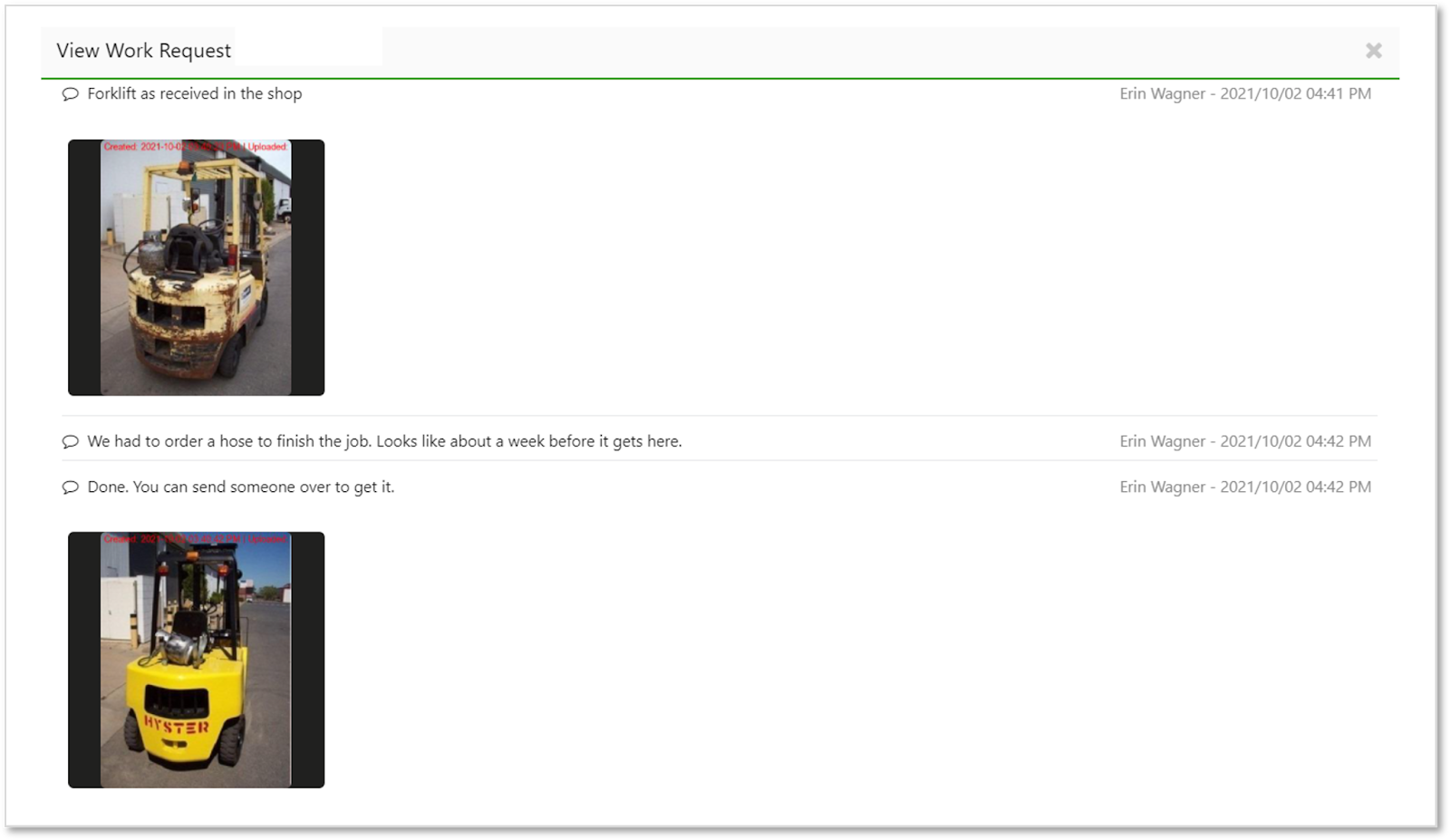

Wartungsanbieter protokolliert ausgeführte Arbeiten

FAQ zur Produktivitätseffizienz

1. Wie erreicht man optimale Effizienz?

Es gibt viele Möglichkeiten, effizienter zu werden. Sie beinhalten in der Regel die Verfolgung und Messung Ihres Prozesses und das Behalten der Verbesserung im Vordergrund. Hier sind einige Ansätze, um Sie auf diesem Weg zu beginnen:

- Gesamteffektivität der Ausrüstung (OEE) ähnelt der Produktivitätseffizienz, ist jedoch eine detailliertere Bewertung. Die Messungen, die in diese Punktzahl eingehen, helfen Ihnen, Ihre spezifischen Abfallbereiche zu finden, damit Sie wissen, wo Sie mit der Verbesserung beginnen können. Lesen Sie hier mehr über OEE.

- Lean mfg verwendet Dinge, die so breit gefächert sind wie Ihre Kultur, Ihren Ansatz zur Problemlösung und Ihr Prozessdesign, um jedes Quäntchen Produktivität herauszuholen. Lesen Sie hier mehr über Lean.

- Standardisierung und Schulung ist auch ein Ansatz, der wichtig genug ist, um ihn zu wiederholen. Wenn Sie wissen, dass Sie Produktionslinien haben, die ein wenig anders funktionieren als andere, dann ist diese hier für Sie. Beginnen Sie hier und Sie werden überrascht sein, wie viel Effizienz Sie gewinnen. Die Verwendung eines modernen CMMS wie Limble kann dies mit automatisierter Wartungsplanung, anpassbaren Arbeitsauftragsvorlagen, Arbeitsanforderungsformularen und mehr vereinfachen.

2. Was ist ineffiziente Produktion?

Wenn Sie Ihre knappen Ressourcen nicht voll ausschöpfen, betreiben Sie eine ineffiziente Produktion, die sich negativ auf Ihr Endergebnis auswirkt. Ressourcen wie Arbeitskräfte, Materialien, Energie und Ausrüstung sind teuer. Stellen Sie sicher, dass Sie auf Ihre Kosten kommen.

3. Wie messen Unternehmen Effizienz?

PE ist nicht das einzige Maß für die Effizienz. Es gibt viele andere Produktivitätsindizes, je nachdem, wie ausgefeilt Sie werden möchten:Datenumschließungsanalyse, technische Effizienz, Farrell-Maßnahmen und andere, die Ökonomen gerne auf die Fertigung anwenden.

Aber sie alle beginnen mit dem gleichen Schritt:mit einem soliden Daten- und Tracking-Prozess. Wenn Sie keine Produktionstechnologie oder -systeme haben, die wichtige Maßnahmen Ihres Produktionsprozesses verfolgen können, können Sie die Effizienz nie berechnen.

CMMS-Systeme wie Limble sind eine großartige Möglichkeit, einen Großteil des Datenerfassungsprozesses für Sie zu starten und zu automatisieren. Limble verfolgt beispielsweise die Zeit zwischen einem Pannenbericht bis zur Lösung (und vieles mehr).

Beispiel für verschiedene Berichte in Limble CMMS

Diese Art von Daten kann Ihnen neue Möglichkeiten eröffnen, wenn Sie damit beginnen, Ihren Prozess zu messen und zu verbessern.

Die Rolle der Wartung beim Erreichen der Produktivität

PE ist eine Maßnahme, die auf der Wunschliste jeder Produktionslinie stehen sollte. Das Ziel ist es, aus Ihren begrenzten Ressourcen den größtmöglichen Nutzen zu ziehen, was für alle gut ist.

Wenn Sie mit der Messung der Produktivitätseffizienz beginnen, stellen Sie möglicherweise fest, dass Ihre Wartungsstrategie einer der Stolpersteine ist, die Sie zurückhalten. Schlechte Wartungspraktiken können schnell zu Ausfallzeiten und Ineffizienz führen.

Proaktive Wartung spielt eine entscheidende Rolle und bietet noch viele andere gute Dinge. Lesen Sie hier mehr über die Vorteile des Übergangs zur vorbeugenden Wartung. Es verbessert Ihre Produktivitätsbewertung und bietet erhebliche zusätzliche Vorteile.

Maximale Effizienz:Intelligenter arbeiten, nicht härter

PE hilft Ihnen bei der Bewertung, wie gut Ihr Produktionsprozess die vorhandenen Ressourcen nutzt. Es ist das Tor zu größeren und besseren Effizienzverfahren.

Wenn Sie jetzt mit der Messung der Effizienz beginnen, wird es Ihnen helfen:

- Minimieren Sie kurzfristig die Verschwendung und zahlen Sie langfristig Dividenden.

- Treffen Sie fundiertere Entscheidungen darüber, wie viel von welchem Produkt wann hergestellt werden soll.

- Lokalisieren Sie Ihren Platz im PPF, skalieren Sie bestimmte Produkte nach oben oder unten und bleiben Sie dabei effizient.

- Führt Allokationseffizienz in Ihren Prozess ein und berücksichtigt den Markt in Ihrer Produktion.

Die produktive Effizienz ist ein großartiger Ausgangspunkt für anspruchsvollere Arten von Effizienzberechnungen und Aktivitäten zur kontinuierlichen Verbesserung. Limble hat Werkzeuge, die helfen können. Sie können hier eine kostenlose 30-Tage-Testversion starten, eine Demo anfordern oder sogar unsere Online-Selbstdemo ausprobieren.

Wenn wir nur ein solches Werkzeug hätten, um unsere eigene persönliche Energie zu verbrauchen!

Gerätewartung und Reparatur

- Das Was, Warum und Wie der Schraubenschlüsselzeit

- Kritikalitätsanalyse:Was ist das und wie wird sie durchgeführt?

- Was ist 6G und wie schnell wird es sein?

- Was ist Pumpenkavitation und wie vermeide ich sie?

- Was ist Plasmaschneiden und wie funktioniert Plasmaschneiden?

- Was ist Löten? - Typen und wie man lötet

- Was ist Löten und wie wird Metall gelötet?

- Was ist Kupferlöten und wie wird es gemacht?

- Was ist Interoperabilität und wie kann mein Unternehmen sie erreichen?

- Was ist Lean Digital und wie wird es integriert?