Der Einsatz visueller Inspektionen in der Anlagenverwaltung und Qualitätskontrolle

Die visuelle Inspektion ist eine sehr gängige Technik, die von Wartungsfachleuten im physischen Asset Management verwendet wird, sowie der letzte Schritt in der Produktionslinie verschiedener Waren.

Während Ingenieure ständig neue Wege finden, weit verbreitete sich wiederholende Aktionen zu automatisieren, haben sich visuelle Inspektionen in dieser Hinsicht als recht robust erwiesen, insbesondere im Bereich der Gerätewartung.

In diesem Beitrag versuchen wir, die visuelle Inspektion aus verschiedenen Blickwinkeln zu verstehen. Wir besprechen sowohl die Grundlagen als auch moderne Anwendungsfälle. Da die visuelle Inspektion aufgrund ihrer subjektiven Natur zu unterschiedlichen Ergebnissen führen kann, werden wir die Dinge abschließen, indem wir Schritte skizzieren, die Sie unternehmen können, um den Inspektionsprozess zu standardisieren.

Die Definition einer Sichtprüfung

Die visuelle Inspektion ist eine sehr grundlegende Inspektionsmethode, die in der Fertigungsqualitätskontrolle und der Anlagenwartung verwendet wird. Es ist die Methode zur Suche nach Fehlern oder Unvollkommenheiten mit bloßem Auge und nicht spezialisierten Inspektionsgeräten.

Oftmals gibt es keine empirische Formel, um fehlerhafte Produkte zu finden oder ein Gerät zu inspizieren. Daher spielt die Erfahrung der Person, die die Sichtprüfung durchführt, eine wichtige Rolle bei der Bestimmung der Wirksamkeit des Verfahrens.

Die Suche nach Anomalien mit bloßem Auge ist die gebräuchlichste Methode der visuellen Inspektion. Aber es ist nicht unbedingt darauf beschränkt. Auch die Verwendung anderer Sinne für die Inspektion fällt unter den weiten Schirm der visuellen Inspektion. Der Grundgedanke ist, dass eine erfahrene Person ihre sensorischen Fähigkeiten nutzt, um Probleme mit Objekten zu erkennen, die sie inspizieren.

Erfahrene Profis können beispielsweise die Qualität von Materialien wie Holz und Metallen anhand des von ihnen erzeugten Klangs beurteilen. Sie können einfach auf das Objekt klopfen und ein Urteil aufgrund des von ihm erzeugten Geräuschs fällen.

Ähnlich könnte ein Wartungstechniker riechen ein Gasleck, höre dass etwas im Inhalt lose ist oder sich sogar fühlt dass ein Gerät stärker vibriert als es sollte oder übermäßige Wärme abstrahlt. Und das alles während einer Sichtprüfung .

Visuelle Inspektionen im physischen Asset Management

Die visuelle Inspektion ist ein integraler Bestandteil des physischen Asset Managements. Wartungsfachleute verwenden es täglich im Rahmen ihrer routinemäßigen Wartungsarbeiten.

Gelegentlich schult ein Unternehmen Maschinenbediener, um visuelle Inspektionen statt Wartungstechniker durchzuführen. Diese Praxis wird allgemein als autonome Wartung bezeichnet.

Regelmäßige Inspektionen helfen Wartungsteams, Verschleißerscheinungen zu erkennen, die zu Geräteausfällen führen können. Kleinere Probleme werden vor Ort behoben, wenn der Techniker Zugang zu den richtigen Werkzeugen und Teilen hat. Andernfalls hinterlassen sie eine Notiz über das erkannte Problem. Der Wartungsmanager oder Supervisor fügt dem vorbeugenden Wartungsplan später eine neue Aufgabe hinzu, damit das Problem nicht unberücksichtigt bleibt.

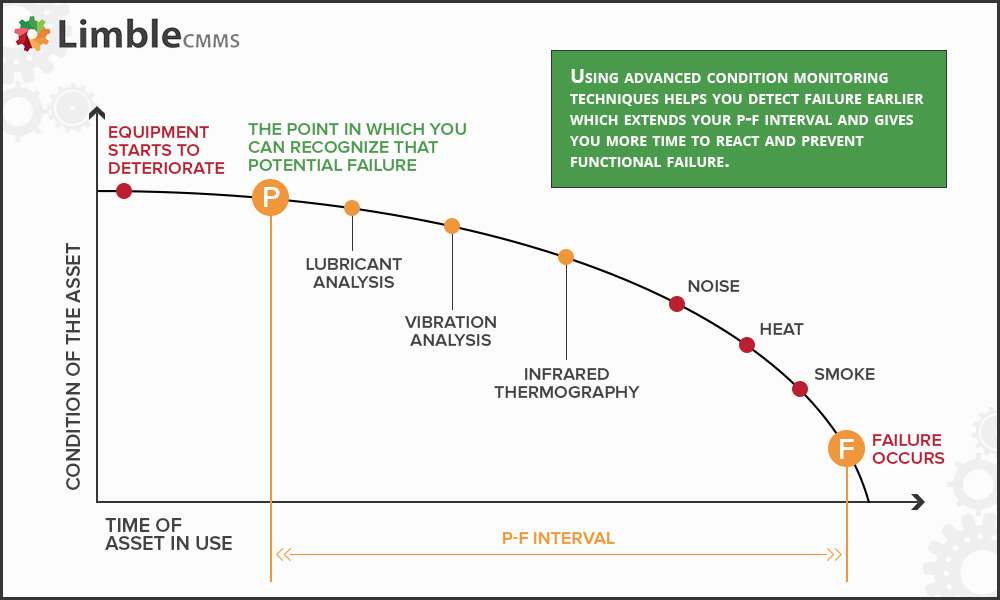

Obwohl sie sehr nützlich sein können, haben visuelle Inspektionen einige Nachteile. Maschinen müssen oft abgeschaltet werden, damit ein Techniker eine Sichtprüfung durchführen kann. Wie Sie sich vorstellen können, verringert dies die Betriebszeit der Geräte und kann das Endergebnis beeinträchtigen. Das andere Problem besteht darin, dass visuelle Inspektionen das Problem manchmal zu spät erkennen können. Wenn Sie Geräusche, Hitze oder Rauch feststellen, ist der Fehler möglicherweise bereits im Gange.

Um diese Probleme zu bekämpfen, verwenden immer mehr Unternehmen Zustandsüberwachungssensoren und -geräte, um den Zustand und die Leistung von Anlagen in Echtzeit zu überwachen. Diese Technologie ermöglicht es ihnen, Anzeichen von Verschlechterungen viel früher zu bemerken, als dies sonst möglich wäre. Dies ist in der folgenden Grafik übersichtlich dargestellt.

Mit diesen Sensoren können Unternehmen fortschrittliche Wartungsstrategien wie zustandsbasierte Wartung und vorausschauende Wartung durchführen. Solche Strategien reduzieren den Bedarf an Sichtprüfungen, machen sie aber noch lange nicht obsolet. Sensoren sind immer noch relativ teuer und können nur bestimmte Anzeichen einer Verschlechterung erkennen. Es bedeutet, dass manuell Prüfmethoden wie Sichtprüfungen sind nicht nur notwendig, sondern eine kostengünstigere Option, insbesondere bei kostengünstigen Anlagen.

Sichtprüfungen in der Qualitätskontrolle

Die Sichtprüfung ist das älteste zerstörungsfreie Prüfverfahren (NDT) zur Qualitätskontrolle. In seiner ursprünglichen Form wird die visuelle Inspektion verwendet, um die Oberfläche eines Objekts zu beobachten und nach Rissen, Kratzern, Fehlausrichtungen, Korrosion und anderen physischen Defekten zu suchen.

Große Marken, insbesondere solche, die teure Produkte herstellen, haben viel zu verlieren, wenn sie eine ganze Reihe fehlerhafter Produkte versenden. Die Sichtprüfung ist eine großartige Möglichkeit, um Artikel mit offensichtlichen Mängeln schnell herauszufiltern.

Autohersteller wie Rolls-Royce legen beispielsweise großen Wert auf die Passform und das Finish jeder Komponente, die in ihre Autos eingebaut wird. Ihre interne Forschung zeigt, dass ungefähr 70 % aller fehlerhaften Komponenten werden aufgrund von bei der Sichtprüfung festgestellten Unstimmigkeiten abgelehnt .

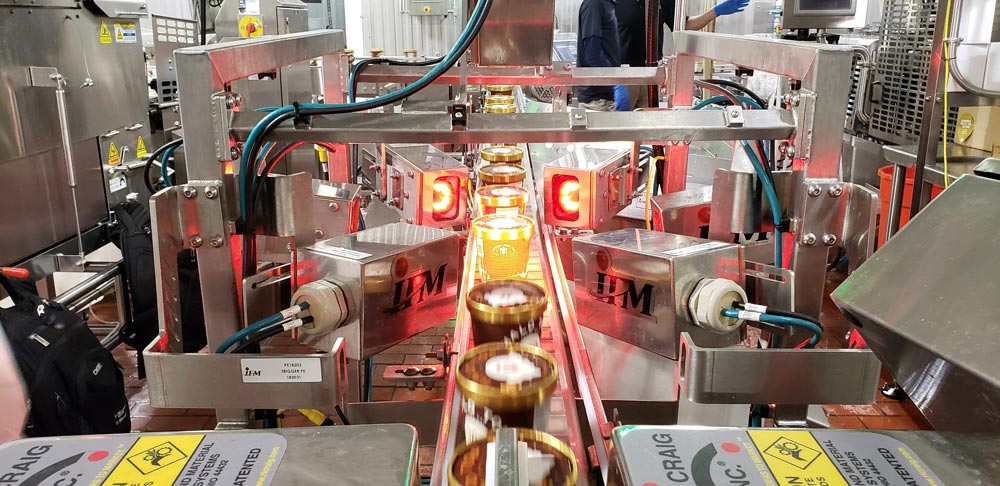

Das soll nicht heißen, dass Sichtkontrollen nur Luxusgütern vorbehalten sind. Ein gutes Gegenbeispiel kommt aus der Lebensmittel- und Getränkeindustrie. Hier werden visuelle Kontrollen durchgeführt, um sicherzustellen, dass sich keine Fremdkörper im Produkt befinden, die Verpackungen einheitlich und richtig verschlossen sind und die Produkte nicht falsch etikettiert sind. Aufgrund der relativ einfachen Natur dieser Inspektionen beginnen viele Lebensmittelhersteller, maschinelle Bildverarbeitungssysteme für die Qualitätskontrolle einzuführen.

Ein Beispiel für ein automatisiertes visuelles Inspektionssystem ( Bildquelle )

Ein Beispiel für ein automatisiertes visuelles Inspektionssystem ( Bildquelle )

Im Allgemeinen können visuelle Tests zur Qualitätskontrolle auf drei verschiedene Arten durchgeführt werden:

- Zufällige Stichproben: Qualitätskontrollen werden an zufällig ausgewählten Produkten durchgeführt. Produkte können direkt an der Produktionslinie auf offensichtliche optische Mängel überprüft werden. Komplexere Inspektionen (wie das Testen des Inneren eines Produkts) werden normalerweise in speziellen Testbereichen durchgeführt.

- Vollständige manuelle Probenahme: Alle Produkte werden manuell geprüft. Dies kann eine körperlich anstrengende Arbeit mit vielen sich wiederholenden Tätigkeiten sein. Um die Gesundheit und Produktivität der Mitarbeiter, die die Inspektionen durchführen, zu maximieren, sollten Unternehmen darauf achten, die erforderlichen Werkzeuge und ergonomischen Geräte bereitzustellen.

- Automatisierte Sichtprüfung: Produkte werden mit Kameras, Bildverarbeitungsmethoden und maschinellen Lernalgorithmen geprüft. Mehr dazu später im Artikel.

Die automatisierten Systeme zur visuellen Inspektion scheinen an Bedeutung zu gewinnen, da der Privatsektor branchenspezifische Lösungen entwickelt. Es bleibt abzuwarten, wie schnell die Hersteller diese Technologie übernehmen werden.

Moderne visuelle Inspektionstechniken

Inkrementelle technologische Verbesserungen der Kameraqualität und des maschinellen Lernens beginnen, unser Denken über visuelle Inspektionen zu verändern. Wartungstechniker haben jetzt die Möglichkeit, Sichtprüfungen an gefährlichen und schwer zugänglichen Stellen durchzuführen, während sie meilenweit von den zu prüfenden Objekten entfernt sind. Qualitätskontrollspezialisten hingegen haben immer mehr Zugang zu automatisierten visuellen Inspektionslösungen.

Sichtprüfungen aus der Ferne für die Anlagenwartung

Heutzutage können Techniker Roboter und Drohnen einsetzen, um sonst unzugängliche Bereiche zu sehen. Die Rede ist von der Inspektion von Objekten in großen Höhen, auf engstem Raum, an Gefahrenstellen wie Lagertanks und ähnlichem.

Bilder oder Videos können von einem entfernten Standort aus betrachtet werden, sogar Tausende von Kilometern vom Standort der Inspektionsstelle entfernt – daher der Name visuelle Ferninspektion. Auf die erfassten Daten kann auf zwei verschiedene Arten zugegriffen werden:

- Livestream: Roboter oder Drohnen können Standortdaten an die Basisstation weiterleiten, wo der Inspektor den Live-Feed verfolgen kann. In diesem Fall kann der Roboter oder die Drohne auch vom Remote-Terminal aus gesteuert werden. Es kann nur in Fällen verwendet werden, in denen eine ständige drahtlose Kommunikation zwischen dem betriebenen Gerät und der Basisstation besteht.

- Gespeicherte Daten :In extrem abgelegenen oder explosionsgefährdeten Bereichen, in denen keine drahtlose Kommunikation möglich ist, werden Videos und Bilder gespeichert und später analysiert.

Ein zusätzlicher Vorteil dieser Inspektionsarten besteht darin, dass die Bilder und Videos problemlos zwischen Technikern und anderen relevanten Teammitgliedern ausgetauscht werden können, ohne dass sie physisch am Inspektionsort anwesend sein müssen. Diese Zusammenarbeit kann bei der Lösung komplexer Probleme oder der Kontaktaufnahme mit spezialisierten Experten äußerst nützlich sein.

Automatisierte Sichtprüfungen (AVI) für die Massenproduktion

Die automatisierte visuelle Inspektion (AVI) verwendet Computer Vision und künstliche Intelligenz, um visuelle Inspektionen an Produkten anstelle von Qualitätsprüfern durchzuführen. Diese Technologie zielt darauf ab, die Notwendigkeit menschlicher Eingriffe bei der Inspektion in großen automatisierten Fabriken drastisch zu reduzieren.

Kognitive visuelle Inspektionslösung von IBM ( Bildquelle )

Kognitive visuelle Inspektionslösung von IBM ( Bildquelle )

Foxconn, einer der größten Elektronikhersteller der Welt, verwendet AVI in seinen Produktionsstätten. Wir werden sie als Beispiel verwenden, um kurz zu beschreiben, wie diese Technologie funktionieren soll.

Angenommen, Foxconn stellt Motherboards für das neueste iPhone her. Ein ideales Muster des Motherboards wird von einem menschlichen Sichtprüfer hergestellt und geprüft. Nach der Freigabe wird dieses Modell in die Datenbank hochgeladen und der Algorithmus kann es als Benchmark verwenden. Einige Beispiele für defekte Modelle werden auch auf den Server hochgeladen und verwendet, um Algorithmen beizubringen, wie man bestimmte Anomalien erkennt.

Der Rest der Motherboards kommt aus der automatisierten Montagelinie und läuft unter den Kamerasystemen für das AVI. Mehrere Bilder des Produkts werden aus verschiedenen Blickwinkeln aufgenommen. Die aufgenommenen Bilder werden mit den mithilfe von Machine-Learning-Algorithmen gespeicherten Benchmark-Bildern verglichen. Einige der verglichenen Faktoren könnten sein:

- Größe und Form verschiedener Elemente

- Lötstellen

- Komponentenstandorte

- fehlende Komponenten

- Anschlüsse

- Farbanomalien

Das Produkt besteht die Prüfung, wenn es dem Benchmark ausreichend nahe kommt.

Auf den ersten Blick scheint diese Technologie eine perfekte Lösung zu sein. Denn der Leitgedanke der Automatisierung besteht darin, Routine- und Alltagsaufgaben den Maschinen zu überlassen, damit sich die Mitarbeiter auf kreative Problemlösungen konzentrieren können. Es ist eine gute Idee, aber es gibt noch viele Einschränkungen, die angegangen werden müssen, bevor es ein Standard in der Industrie wird.

Die Grenzen automatisierter Lösungen

Es gibt zwei Haupthindernisse für die Einführung der Automatisierung bei der visuellen Inspektion.

Der erste sind technologische Einschränkungen . Obwohl KI-Forscher große Fortschritte gemacht haben, sind die Inspektionsalgorithmen alles andere als perfekt. Sie brauchen viele Beispiele für gute und fehlerhafte Produkte, um zu lernen, wie sie mit ausreichendem Erfolg verschiedene Anomalien erkennen können. Außerdem fällt es Maschinen schwer, mit reflektierenden Oberflächen zu arbeiten. Dies würde die Arbeit mit den meisten Metallen, die in einer Pflanze vorkommen, eliminieren. Solche winzigen Unterschiede können von den Algorithmen noch nicht erfasst werden, aber Menschen können dies leicht tun.

Der zweite Faktor sind die Kosten . Um ein automatisiertes Inspektionssystem zu implementieren, sollte es zusätzliche Ausrüstung wie Bildgebungsgeräte, Netzwerktools, Computerhardware usw. geben. Diese Hardwarekosten zusätzlich zu den Softwarekosten machen es für viele Unternehmen immer noch zu teuer.

Im Laufe der Zeit sollten die Qualität und der Preis von automatisierten visuellen Inspektionssystemen sinken und wir sollten eine breitere Akzeptanz feststellen.

So standardisieren Sie den visuellen Inspektionsprozess

Die Standardisierung jedes Prozesses macht ihn wiederholbar und überprüfbar. Ein Problem bei der Standardisierung von Sichtprüfungen besteht jedoch darin, dass ein Großteil der Arbeit sehr subjektiv ist und sich nur schwer in eine Checkliste packen lässt.

Standardisierungsbemühungen in der Wartung

Wartungsaktivitäten werden oft durch schriftliche Standardarbeitsanweisungen, Sicherheitsrichtlinien (wie LOTO) und Wartungschecklisten standardisiert. Visuelle Inspektionen können bis zu einem gewissen Grad auf die gleiche Weise angegangen werden.

Da Wartungstechniker bereits wissen sollten, wie grundlegende visuelle Inspektionen durchgeführt werden, können schriftliche Richtlinien nur für komplexe Geräte erstellt werden, bei denen die ordnungsgemäße Inspektion mehrere Schritte erfordert.

Der Prozess der Standardisierung kann etwa so aussehen:

- Notieren Sie alle Assets, die regelmäßig visuell überprüft werden.

- Kartieren Sie die betreffenden Bereiche, die überprüft werden sollen.

- Notieren Sie die Maßnahmen, die je nach erkanntem Verschlechterungszeichen zu ergreifen sind.

- Erstellen Sie ein Flussdiagramm basierend auf den obigen Informationen.

- Erstellen Sie eine Wartungscheckliste für die Hinweise, die überprüft werden sollten.

- Fügen Sie nach Möglichkeit die Checkliste und das Flussdiagramm zu Ihrem CMMS-System hinzu. Wenn Sie über ein mobiles CMMS verfügen, können Techniker schnell auf diese Informationen auf ihrem Smartphone und Tablet zugreifen, was ihren Arbeitsablauf erheblich beschleunigen kann.

- Überprüfen und aktualisieren Sie diese Flussdiagramme und Checklisten gelegentlich.

Ein Vermögenswert kann eine Million verschiedene Probleme aufweisen, aber das Ziel einer direkten Sichtprüfung besteht darin, nach allgemeinen Abnutzungserscheinungen zu suchen.

Wartungschecklisten sollten immer von erfahrenen Technikern erstellt werden, die mit dem Innenleben der Geräte in ihrer Einrichtung vertraut sind. Normalerweise sind dies dieselben Leute, die für die Ausbildung neuer Techniker verantwortlich sind. Das ist perfekt, da neue Techniker den größten Nutzen aus diesen Standardisierungsbemühungen ziehen werden.

Standardisierungsbemühungen für das Qualitätsmanagement

Der Schlüssel zur Standardisierung von Sichtprüfungen im Qualitätsmanagement liegt im Schulungsprozess, der Folgendes umfassen sollte:

- sehr klare Richtlinien, was als Mangel angesehen wird

- Was tun mit einem defekten Produkt

- Wann und wie man spezielle visuelle Inspektionswerkzeuge verwendet

- Ansprechpartner bei Grenzfällen (einholen einer Zweitmeinung)

- wie und wo man neuartige Anomalien bemerkt

- andere spezielle Richtlinien, die in der Fabrikhalle befolgt werden müssen

Auch danach wird es Fälle geben, in denen die Subjektivität des Prozesses Streitigkeiten auslöst. Ein kleiner Kratzer auf dem Produkt könnte für den einen Inspektor ein Deal-Breaker sein, während der andere es als einsatzbereit markieren würde. Ein gewisses Maß an Inkonsistenz ist unvermeidlich, kann aber durch Standardisierung minimiert werden.

Inspizieren

Es wird noch eine Weile dauern, bis Technologie ein geeigneter Ersatz für menschliches Auge und Urteilsvermögen wird. Und es wird noch viel mehr dauern, bis dieselbe Technologie für kleine und mittlere Unternehmen zugänglich ist.

Bis dahin wird diese einfache Tätigkeit weiterhin ein wesentlicher Bestandteil des Asset Managements und der Qualitätskontrolle sein, die von geschultem Personal durchgeführt wird.

Wenn Sie Fragen haben, können Sie wie immer in den Kommentaren unten eine Diskussion starten. Wenn Sie mehr über die Wartung und Zuverlässigkeit von Geräten erfahren möchten, lesen Sie die neuesten Artikel im Limble-Blog.

Gerätewartung und Reparatur

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Die Vorteile der strategischen Vermögensverwaltung

- Qualitätskontrolle ist der erste Schritt zur Zuverlässigkeit des Motors

- Qualitätssicherung in der MRO-Materialwirtschaft

- Wie das industrielle Internet das Asset Management verändert

- Warum jetzt die Zeit für Wartungs- und Asset-Management-Software ist

- IoT und Connected Assets – Revolutionierung des Asset Managements

- Die Herausforderungen und Chancen des „All Digital“ für das Qualitätsmanagementsystem (QMS)

- Der Einfluss von visuellem Management in der Branche

- Die Grundlagen der Qualitätskontrolle und Inspektion in der CNC-Bearbeitung