Alles, was Sie über automatische Schmiersysteme wissen müssen

Von:Mike Deckert, Vice President mit Gabriel Lopez, Marketing Specialist, FLO Components Ltd.

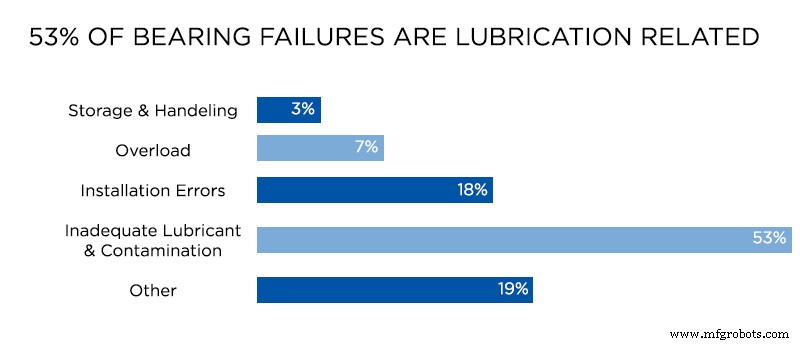

In einer von einem großen Komponentenhersteller durchgeführten Studie sind 53 % aller Lagerausfälle auf unsachgemäße Schmierung zurückzuführen, eine der Hauptursachen für Anlagenstillstände und erhebliche unnötige Wartungskosten, einschließlich Ersatzlager, Arbeitsaufwand für die Reparatur oder den Austausch von Lagern, ungeplante Ausfallzeiten und die Auswirkungen auf Erfüllung der Lieferverpflichtungen der Kunden. Diese Ausfälle werden in erster Linie durch die Verschmutzung der Buchsen durch Staub, Schmutz und Feuchtigkeit oder durch unzureichende Schmierung der Lager verursacht.

Mangelnde Schmierung ist jedoch nicht das einzige Problem – ineffiziente manuelle Schmierverfahren können oft zu einer Überschmierung wichtiger Drehpunkte führen, was ihre eigenen indirekten, aber sehr realen Kosten mit sich bringt, einschließlich Schmiermittelverschwendung, Umweltproblemen, Sicherheits- oder Haushaltsproblemen und höhere Arbeitskosten.

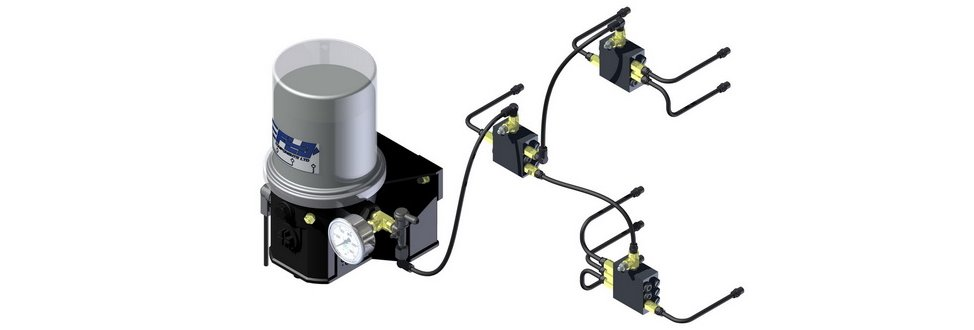

Ein automatisches Schmiersystem (ALS) hilft, diese ungeplanten und unnötigen Ausgaben zu vermeiden. Egal, ob Sie es als automatisches Schmiersystem, automatische Schmiervorrichtung oder zentrale Fett- oder Ölschmierung kennen, ein ALS schmiert automatisch mehrere Punkte an einer Maschine von einer zentralisierten Pumpen-/Steuereinheit, die an einer leicht zugänglichen Stelle montiert ist. Ein System gibt in kurzen Abständen kleine abgemessene Schmiermittelmengen ab, während Ihre Maschine in Betrieb ist, und sorgt so für eine jederzeit gleichmäßige Schmiermittelversorgung der Lager und eine konsistente Schmiermitteldichtung, um die Migration von Schmutz und Verunreinigungen in die Lager zu verhindern. Dies wird mit den Fest- und Hungerbedingungen verglichen, die oft mit manueller Schmierung verbunden sind, wo die Schmierung "wenn es Zeit ist" erfolgt.

In Gesprächen mit Leuten, die derzeit nicht mit ALS arbeiten, hören wir oft Aussagen wie „Selbst wenn ich ein Auto Lube System verwende, muss ich immer noch eine regelmäßige Maschineninspektion des Systems durchführen“. Das ist absolut richtig. Ein ALS ersetzt nicht Ihre regelmäßige Maschinenwartungsinspektion. Sie müssen noch nach losen oder beschädigten Leitungen suchen und sicherstellen, dass alles reibungslos funktioniert. Was für ein ALS nimmt es dir die Fettpresse oder Ölkanne aus der Hand und ersetzt sie durch einen Schraubenschlüssel. Dann können Sie die Schmierleitungen als Orientierungshilfe verwenden und haben die Möglichkeit, sich bei der regelmäßigen Inspektion auf notwendige Anpassungen oder Reparaturen zu konzentrieren.

Sie fragen sich vielleicht:"Was bringt es, eine ALS zu verwenden?" Es gibt 8 Gründe, warum Sie ein automatisches Schmiersystem verwenden möchten:

1) Sicherheit

Ein ALS trägt dazu bei, das Klettern über und unter Maschinen oder in schwer zugängliche Bereiche zu reduzieren oder zu vermeiden, und an heutigen Arbeitsplätzen ist die Sicherheit des Personals immer ein wichtiger Aspekt.

2) Effiziente Schmierung

Ein ALS trägt Schmiermittel auf, während die Maschine in Betrieb ist, sodass Sie Ihre Arbeit nicht unterbrechen oder Zeit zum Schmieren einplanen müssen – mit anderen Worten, weniger Ausfallzeiten. Da sich das Lager dreht, wenn es das Schmiermittel aufnimmt, erhalten Sie außerdem eine viel bessere Fett- oder Ölabdeckung auf den Lagern.

3) Bessere Schmierung

Das Auftragen von Fett oder Öl ist oft am effektivsten, wenn es in kleinen, abgemessenen Mengen über kurze, häufige Zeitintervalle verteilt wird. Leider machen enge Termine und personelle Engpässe oder in einigen Fällen der Standort der Maschine die Schmiermethode oft unmöglich. Maschinen werden geschmiert, wenn sie verfügbar sind und wir Zeit und jemanden haben, der dafür zur Verfügung steht. Offensichtlich ist dieser Ansatz für die Schmierstelle nicht optimal. Ein ALS lässt dieses Problem verschwinden.

4) Bessere Zimmerreinigung

Wie viel Fett oder Öl ist zu viel? Wenn Sie Old School sind, pumpen Sie es so lange ein, bis Sie sehen, dass es aus dem Lager sickert. Dies nennen wir bei FLO Components gerne „Überschmierung“. Wie bereits erwähnt, bieten häufige und kleine, abgemessene Mengen Ihren Lagern den besten Schutz. Dies bedeutet nicht nur keine Über-/Unterschmierung, sondern auch weniger Verschüttungen und Leckagen. Das Endergebnis ist weniger Fett- oder Ölverschwendung und weniger Schmutz auf Ihrer Ausrüstung und Ihrem Boden. Abgesehen vom Aussehen sind Sicherheit (Rutschgefahr) und Umweltaspekte noch wichtiger.

5) Weniger Ausfallzeiten, geringere Wartungskosten und weniger Lageraustausch

Zeit- und Personalengpässe machen es oft fast unmöglich, mit dem Schmierungsbedarf von Maschinen Schritt zu halten. Die von einem ALS gebotene „Wartungsverhinderung“ ist absolut entscheidend, um die Wartungskosten zu senken und Ausfallzeiten zu minimieren, indem die Lebensdauer der vielen Zapfen, Lager, Buchsen und anderen Komponenten der Maschine verlängert wird. Es gibt auch weniger Ersatzteile auf Lager.

6) Erhöhte Gesamtproduktivität

Resultierend aus einer Erhöhung der Maschinenverfügbarkeit und Reduzierung von Stillstandzeiten aufgrund von Störungen oder allgemeiner Wartung.

7) Längere Maschinenlebensdauer

Weil die Lagerbereiche konsequent geschützt und Ihre Maschinen im Allgemeinen besser gewartet werden.

8) Hilft der Umwelt

Für die Umwelt bedeutet weniger vorzeitiger Verschleiß von Lagern und anderen Komponenten weniger Deponie. Außerdem verbrauchen Sie weniger Ressourcen aus der Umwelt, da Sie nicht zu viel schmieren (siehe oben Bessere Haushaltsführung).

ALS-Systeme unterscheiden sich je nach Hersteller in Qualität und Design, bestehen jedoch normalerweise aus fünf Hauptkomponenten:einem Controller oder Timer zum Betrieb des Systems; eine Pumpe und ein Reservoir, um das Fett zu speichern; eine Versorgungsleitung, die die Pumpe mit den Dosierventilen verbindet; Dosierventile oder Injektoren zum Messen und Verteilen des Schmiermittels; und Zuführleitungen und Armaturen, um den Schmierstoff an die Anwendungspunkte zu liefern.

Es gibt heute in der Branche mehrere Hersteller, die automatische Schmiersysteme anbieten. Wenn Sie also ein System beschaffen, ist es wichtig, sicherzustellen, dass Sie Äpfel mit Äpfeln vergleichen und die richtigen Fragen stellen. Das erste, was Sie wissen müssen, ist, dass es unterschiedliche Funktionsprinzipien gibt, nach denen ALS entwickelt wird. Die beiden am häufigsten bei mobilen Geräten verwendeten ALS-Typen sind Series Progressive und Parallel.

Bei einem Einstrang-Progressivsystem fördert eine Pumpe den Schmierstoff über anwendungsspezifische Progressiv-Dosierventile zu den Schmierstellen. Der Schmierstoff fließt durch ein Primärventil, das zu mehreren Sekundärventilen umgeleitet wird, und schließlich durch Zuführungsleitungen zu den endgültigen Anwendungspunkten. Dieses System ist so beschaffen, dass, wenn eine Leitung/ein Lager kein Fett aufnimmt, das gesamte System abschaltet und (bei einem richtig konstruierten System) eine visuelle Anzeige für den Bediener erfolgt, dass ein Problem vorliegt. Dies gibt dem Bediener die Möglichkeit, Maßnahmen zu ergreifen, bevor ein Schaden auftritt.

In einem System vom Parellel-Typ fließt Schmiermittel von der Pumpe durch eine einzelne Zufuhrleitung zu mehreren Zweigen von Injektoren. Die Injektoren arbeiten gleichzeitig, sind jedoch unabhängig voneinander. Jeder Injektor bedient nur eine Schmierstelle und kann genau eingestellt werden, um genau die erforderliche Schmier- oder Ölmenge zu liefern. Ein paralleles System ist so beschaffen, dass nur der Hauptleitungsdruck überwacht wird. Wenn also eine Zufuhrleitung oder ein Lager kein Schmiermittel annimmt, funktioniert der Rest des Systems normal weiter, aber das Lager mit Schmiermittelmangel kann verloren gehen.

Nachdem Sie sich für den gewünschten Systemtyp entschieden haben, können Sie sich folgende Fragen stellen:

1. Enthält das Pumpenpaket einen Hochdruck-Inline-Schmierstofffilter?

Ein Filter verhindert das Eindringen von Verunreinigungen in die Verteilerleitungen, die zu Systemausfällen und teuren Komponentenaustausch- und Arbeitskosten führen können. Bei den meisten Systemherstellern wird ein Filter NICHT standardmäßig mitgeliefert – er muss angegeben werden.

2. Sind die Schläuche, Rohre und Rohrverschraubungen Standard-NPT-Gewinde?

Einige Systemhersteller verwenden metrische Schlauchenden und Rohrverschraubungen. Zur Anpassung an NPT-Lagereinlässe sind spezielle Adapter erforderlich, was zu erhöhten Kosten und Arbeitsaufwand sowie zu möglichen Verzögerungen bei der Wartung führt, wenn Sie nicht mit den richtigen Ersatzanschlüssen vorbereitet sind.

3. Verfügt das System über ein Manometer?

Ein Manometer ermöglicht die visuelle Überwachung des Systemdrucks bei regelmäßigen Wartungsinspektionen. Bei den meisten Systemherstellern wird ein Manometer NICHT standardmäßig mitgeliefert – es muss angegeben werden.

4. Wenn es sich um ein Schmiersystem handelt, sind die Dosierventile mit manuellen Hochdruckschmiernippeln ausgestattet?

Ein manueller Schmiernippel an jedem Dosierventil erleichtert die Fehlersuche, Wartung, Ansaugung und Spülung der Fettleitungen. Das Fehlen einer manuellen Schmiernippel bedeutet, dass Leitungen getrennt werden müssen, um viele dieser Aufgaben auszuführen, was die Arbeitskosten erheblich erhöht. Die meisten Hersteller enthalten entweder KEINE Schmiernippel oder verwenden Standardschmiernippel, die beim hohen Gegendruck einer verstopften Leitung undicht werden. Alternativ stellt die Verwendung von Hochdruck-Schmiernippeln, die speziell für hohen Gegendruck entwickelt wurden, an jedem Dosierventil sicher, dass im unwahrscheinlichen Fall einer blockierten Leitung das einzige Leck dort auftritt, wo der Maschinenbediener es sieht – am Überdruckventil an das Pumpenpaket.

5. Woher wissen Sie, ob ein Lager kein Fett oder Öl bekommt?

Bei einem progressiven System arbeiten die Dosierventile in Reihe zueinander. Einige Systeme verfügen über einen Zyklusanzeigestift (CIP) an der Hauptventilbaugruppe, um jedes Mal eine visuelle Bestätigung des Systemzyklus zu bieten. Wenn eine Leitung/ein Lager kein Fett oder Öl aufnimmt, schaltet sich das gesamte System ab und der Bediener erhält eine visuelle Anzeige (CIP), dass ein Problem vorliegt, sodass der Bediener die Möglichkeit hat, Maßnahmen zu ergreifen, bevor ein Schaden auftritt.

In einem System vom Paralleltyp arbeiten die Dosierventile gleichzeitig, sind jedoch unabhängig. Das Parallelsystem enthält einen Druckschalter, der nur den Hauptleitungsdruck überwacht, sodass keine Anzeige (bezogen auf den Druck) erfolgt, wenn jede einzelne Zuleitung in Betrieb ist. Der Rest des Systems funktioniert weiterhin normal, aber das Lager mit Schmiermittelmangel geht wahrscheinlich verloren. Bei Systemen einiger Hersteller ist die einzige optische Anzeige der Mangel an Schmiermittel an der Lagerstelle, wenn eine Zufuhrleitung oder ein Lager kein Fett oder Öl aufnimmt. Andere umfassen Anzeigestifte an jedem Injektor, die sich bei der Schmiermittelabgabe ein- und ausfahren, um visuell zu bestätigen, dass jede einzelne Zufuhrleitung funktioniert.

6. Benötigt das System Spezialfett?

Einige Hersteller verlangen, dass Sie Schmiermittel direkt von ihnen kaufen, um eine Garantie für das System zu erhalten. Andere haben keine Beschränkungen hinsichtlich der Schmierstoffmarke, wodurch Sie Ihr Standard-Schmierfett verwenden und den Lagerbestand und die Kosten erheblich reduzieren können.

Zusammenfassend lässt sich sagen, dass ein automatisches Schmiersystem ein wertvolles Instrument zur Reduzierung der direkten und indirekten Kosten durch unzureichende Schmierung ist, aber Sie müssen wissen, wie es funktioniert, welche verschiedenen Arten von Systemen verfügbar sind und welche Art am besten zu Ihrem Betrieb (oder Ihrem Unternehmen) passt Stil. Am wichtigsten ist, dass Sie bei der Beschaffung eines ALS die in diesem Artikel beschriebenen Fragen stellen, und Sie sind auf dem Weg, ein Werkzeug zu kaufen, das Ihnen hilft, Ihre Maschinen zu warten, Ihre Kosten zu senken und die Produktivität für die kommenden Jahre zu steigern.

Über FLO Components Ltd.:

FLO Components Ltd. wurde 1977 gegründet und hat seinen Sitz in Mississauga, ON, und ist ein Spezialist für Schmiersysteme und ein führender Lieferant von Total Lube Solutions und beliefert große Bau-, Straßenbau-, Zuschlagstoff-, Bergbauunternehmen und Hersteller in Ontario. FLO ist seit über 35 Jahren ein Lincoln Industrial Master Distributor und das größte Lincoln Systems House in Kanada. Im Jahr 2012 wurde FLO das erste offizielle Systemhaus der SKF Lubrication Business Unit in Kanada, das das gesamte Spektrum von LINCOLN und SKF Lube Solutions für alle Anwendungen anbieten kann.

Gerätewartung und Reparatur

- Alles, was Sie über Pigmentdispersionen wissen müssen

- Alles, was Sie über IoT in der Instandhaltung wissen müssen

- Alles, was Sie über technische Zeichnungen wissen müssen

- Alles, was Sie über Metallguss wissen müssen

- Alles, was Sie über unsere Auswahl an Festoon-Systemen wissen müssen

- Alles, was Sie über MFD-Kondensatoren wissen müssen

- Alles, was Sie über Taucherodieren wissen müssen

- Alles, was Sie über Gusseisen wissen müssen

- Alles, was Sie über Hochöfen wissen müssen

- Alles, was Sie über Bohrmaschinen wissen müssen