MRO für MRK:Wann horizontale Bearbeitungszentren gewartet, umgebaut oder ersetzt werden sollten

Viele Werkzeugmaschinen sind auf Langlebigkeit ausgelegt. Im Leben jeder Werkzeugmaschine kommt jedoch eine Zeit, in der etwas getan werden muss, um ihre Betriebsfähigkeit zu verbessern.

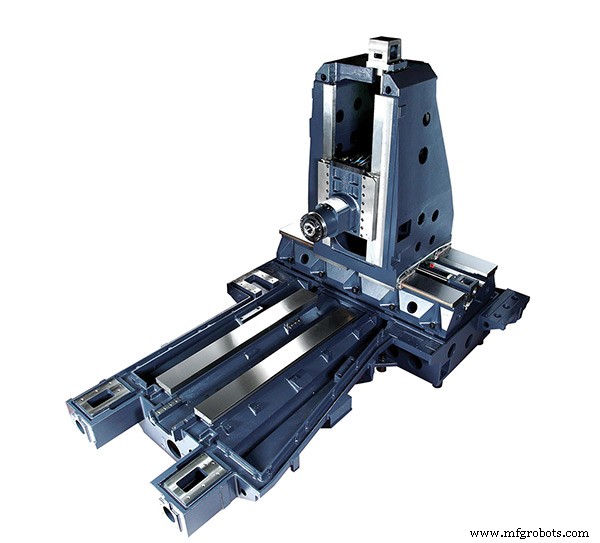

Lassen Sie uns einige der Entscheidungen untersuchen, die Werkstätten in Bezug auf alternde horizontale Bearbeitungszentren (HMCs) treffen müssen, einschließlich umfassender Wartung, Upgrades, Umbauten und dem Austausch der Maschine durch ein neues Modell.

Auch das Erste, was zur Pflege von Horizontalen gesagt werden muss, wird viel zu oft vergessen:Sie sollten von Anfang an eine vorbeugende Wartung (PM) durchführen. Werkzeugmaschinenbauer geben Richtlinien vor. Manchmal, wie im Fall von Doosan Machine Tools America, Pine Brook, N.J., befindet sich buchstäblich ein Diagramm auf der Maschine. Natürlich variieren diese Zeitpläne je nachdem, wie oft Sie die Maschine betreiben, aber selbst eine Einschicht-Werkstatt mit einer neuen Maschine muss auf PM achten, sagte Ragen Hunsucker, Service Manager für Machine Tool Specialties in Tulsa, Oklahoma , ein Doosan-Händler für Oklahoma, Kansas und den Südwesten von Missouri. Leider, fügte er hinzu, erleben viele Unternehmen einen „Machtkampf zwischen Wartung und Produktion“, und der Bedarf an „Teilen, Teilen, Teilen“ siegt bis zu dem Punkt, an dem sie jahrelang keine Wartung durchführen.

Zu ihrer Ehre bieten die meisten großen Maschinenbauer und ihre Vertriebspartner an, PM für ihre Kunden durchzuführen, aber die Akzeptanz ist lückenhaft. Jeff DeLaughter, Eigentümer von Machine Tool Specialties, sagte, dass größere Unternehmen eher einen PM-Vertrag unterzeichnen, obwohl die Produktionsanforderungen es immer noch schwierig machen können, die Arbeit tatsächlich zu planen. Und was mittelgroße und kleinere Geschäfte anbelangt, ist die Zahl, die einem empfohlenen Wartungsplan folgt, „nahezu null.“

Bernie Otto, Leiter des technischen Supports bei Methods Machine Tools Inc., Sudbury, Massachusetts, sagte, dass es zwei Arten von Kunden gibt, die sich für PM-Programme anmelden. Das erste ist ein Unternehmen, das keines hatte und durch teure Maschinenausfälle „zu oft verbrannt“ wurde, als sie es sich am wenigsten leisten konnten. Das zweite ist ein Unternehmen, das von vornherein erkennt, dass „es einzigartige Ausrüstungsgegenstände verwaltet, die schwer zu ersetzen sind“, insbesondere wenn sie diese Maschinen benötigen, um auf höheren Ebenen zu produzieren. Er zitierte einen Methods-Kunden, der ein sehr abrasives und ungewöhnliches Material auf einer Spezialmaschine schneidet, die am Laufen gehalten werden muss. „Sie investieren in ein konsequentes vorbeugendes Wartungsprogramm. Alle sechs Monate reinigen wir die Bereiche um den Kugelgewindetrieb und die Führungen, prüfen den Schmierfluss und prüfen die gesamte Maschinenfunktionalität.“

Otto beobachtete, dass die Pandemie viele Wartungstechniker dazu veranlasste, vorzeitig in den Ruhestand zu gehen. „Wir sehen also eine Zunahme von Serviceverträgen, weil [Kunden] kein Wartungspersonal mehr haben“, sagte er. „Alle alten Leute sind in den Ruhestand getreten. Neuankömmlinge füllen die Maschine vielleicht mit Gleitmittel, aber bei Methods bereiten wir uns darauf vor, umfassendere Programme zu erstellen. Immer mehr Kunden beginnen zu erkennen, dass sie Ausfallzeiten besser planen können, wenn sie ihren Service strukturiert und organisiert bekommen. Wir können viele weitere kleine Probleme im Voraus beheben, bevor sie zu wirklich großen Problemen werden.“

Aufgaben und Tests für das Alter Ihrer Maschine

YB Lee, Vice President of Service bei Doosan, wies darauf hin, dass ein hoher Prozentsatz der HMC-Benutzer rund um die Uhr oder fast rund um die Uhr mit hohen Standards für die Betriebszeit läuft. Lee unterteilte die routinemäßige Wartung in vierteljährliche, halbjährliche und jährliche Aufgaben, wobei letztere Dinge wie das Entfernen der Wegabdeckungen und das Entfernen von Spänen, das Reinigen des Kühlmitteltanks, das Wechseln der Hydraulikflüssigkeit, das Überprüfen des Maschinenstands, das Einstellen des Spiels und das Überprüfen waren Spindelrundlauf.

Hunsucker sagte, sobald ein HMC etwa 10.000 Betriebsstunden hat, beginnt Doosan auch mit der Verwendung eines Megaohmmeters, um einen möglichen Ausfall der Motorwicklungen oder eine Kabelverschlechterung (Durchbruch der Isolierung in den Kabeln, die zu den Motoren führen) zu erkennen. Er warnte auch davor, dass Kastenführungen mehr Aufmerksamkeit erfordern als Linearführungen. „Bei Linearführungen ist es nicht ganz so wichtig, auf die Laufwege, das Schmiersystem, die Ölverteiler und dergleichen zu achten wie bei einer Boxway-Maschine.“ Boxways bieten jedoch eine überlegene Steifigkeit und Vibrationsdämpfung, was sie für Hochleistungszerspanungen beliebt macht. (Doosan bietet beide Arten von HMCs an.)

Wenn Sie PM beibehalten haben und abgesehen von offensichtlichen Komponentenausfällen, woher wissen Sie, ob es an der Zeit ist, eine umfassende Überholung in Betracht zu ziehen oder vielleicht eine HMC zu ersetzen? Bill Malanche, COO von Mitsui Seiki USA, Franklin Lakes, N.J., sagte, man könne dies nicht realistisch planen. Stattdessen „sind Maschinenstillstandszeiten und Ausschussrate wahrscheinlich ein besserer Hinweis darauf, wie es der Maschine geht“, sagte er. „Schlechte Teile können natürlich durch eine Reihe von Faktoren verursacht werden, aber wenn Sie einen bewährten Produktionsprozess haben und beginnen, Verschlechterungen in Sachen Geradheit, Rechtwinkligkeit und Genauigkeit der Komponenten zu sehen, dann haben Sie eine Vorstellung, dass etwas zu scheitern beginnt.“

Otto greift genau diesen Punkt auf und sagt:„Das Werkstück ist in vielerlei Hinsicht der Puls der Horizontalmaschine. Wenn Sie Ungenauigkeiten in Ihren Teilen sehen oder schlechte Oberflächen erhalten, ist dies normalerweise ein Hinweis darauf, dass die Maschine Probleme hat. Das kann alles sein, nicht nur ein verschlissenes Bauteil wie eine Linearführung. Es könnte Turcite auf einer Boxway-Maschine verschlechtern. Es könnten schwache Zugstangen sein. Es könnte ein schwacher Palettenklemmmechanismus sein.

„Es gibt ein paar einfache Tests, die die meisten Maschinisten durchführen können, um den Bereich einzugrenzen, der die Probleme verursachen könnte“, fuhr er fort. „Setzen Sie zum Beispiel „ein Werkzeug in die Spindel, nehmen Sie die Keile heraus und drehen Sie sie, um zu sehen, ob Sie Spiel in oder außerhalb der Maschine haben, was darauf hindeuten könnte, dass die Zugstange schwächer wird. Einige Leute stecken sogar einen Schraubendreher in die Spindel, um sie ein wenig aufzuhebeln. Wenn es sich bewegt, sind wahrscheinlich die Deichselfedern verschlissen.“

Ein weiterer einfacher Test besteht darin, einen Indikator an der Spindel anzubringen und dann die Vorrichtung zu berühren, während versucht wird, die Palette manuell zu bewegen. „Wenn es sich bewegt, haben Sie höchstwahrscheinlich Spiel in einer Ihrer Achsen und müssen wahrscheinlich einen Servicetechniker rufen.“

In ähnlicher Weise sagte Hunsucker, dass ein regelmäßiger Kugelstangentest eine schnelle und einfache Methode ist, um „Genauigkeitsprobleme zu erkennen, bevor sie auftreten oder wenn sie allmählich auftreten“. Und im Guten wie im Schlechten ist es einfacher, einen Kunden davon zu überzeugen, einen regelmäßigen Kugelstangentest durchzuführen, als sich für PM anzumelden. Nach der Festlegung einer Basislinie liefern die regelmäßigen Tests Momentaufnahmen der geometrischen Genauigkeit der Maschine. In jeder Phase kann der Kunde beurteilen, ob der Grad des Fehlers akzeptabel ist oder Anlass zur Sorge gibt. Er könnte zum Beispiel entscheiden, dass die Maschine, obwohl sie sich außerhalb der Toleranz bewegt, weiterläuft, weil die Teile noch akzeptabel sind. Auf der anderen Seite könnte ein Luft- und Raumfahrtgeschäft dieselben Daten betrachten und zu dem Schluss kommen, dass das Risiko, schlechte Teile zu produzieren, jetzt hoch genug ist, um eine vollständige Bewertung und wahrscheinliche Reparaturarbeiten zu rechtfertigen.

Wenn eine Maschine, die gut funktioniert hat, nun unannehmbar ungenau ist, empfahl Malanche, einen qualifizierten Auftragnehmer oder den Werkzeugmaschinenbauer mit der „Neuinstallation“ der Maschine zu beauftragen, bevor größere Reparaturen wie der Austausch von Kugelumlaufspindeln in Erwägung gezogen werden. „Die Maschine bewegt sich seit Jahren hin und her und das Fundament setzt sich. Dadurch dreht sich die Maschine. Wir wollen dieses Drehmoment freisetzen. … Ich muss die Maschine nicht bewegen, aber ich werde sie von den Trägheitspolstern lösen, sie wieder dort hinstellen, wo sie war, und sie im Grunde neu installieren, neu ausrichten, eine neue Laserkalibrierung durchführen, solche Sachen Dinge." Nach Malanches Erfahrung löst dies das Problem in mehr als der Hälfte der Fälle, wenn die betreffenden Fehler nicht sehr groß sind. „Nehmen Sie zum Beispiel eine Maschine, die seit Jahren Zehntel hält, Sie haben sie zum Absturz gebracht, und jetzt hält sie ein Tausend. Möglicherweise können Sie dies durch eine erneute Inbetriebnahme beheben.“

Intelligente Upgrades

Angenommen, Ihre Maschine hält die erforderlichen Toleranzen ein, aber Sie benötigen mehr Durchsatz. Jeder, der für diesen Artikel befragt wurde, sagte, dass ein Upgrade der Steuerung fast nie sinnvoll sei. Aber Otto, auch Produktmanager von Methods für OKK- und Kiwa-Maschinen, sagte, dass zwei weitere Upgrades ernsthaft in Betracht gezogen werden sollten.

„Wir können vor Ort zusätzliche Palettenpools installieren, damit die Maschine mit einem höheren Teilemix mehr unbeaufsichtigte Stunden laufen kann. Und wir können einer Maschine zusätzliche Werkzeugkapazität hinzufügen, damit sie mehrere Teile verarbeiten kann, die aneinandergereiht werden.“ Tatsächlich, so Otto, entfallen etwa 60 Prozent der Kiwa- und OKK-Mehrfachpalettenverkäufe von Methods auf Maschinen, die ursprünglich mit einer standardmäßigen Zwei-Paletten-Anordnung ausgestattet waren. Das liegt daran, dass den Geschäften zwar oft ein Vertrag über „40.000 Teile“ versprochen wird, die Erstbestellung jedoch 3.000 beträgt. Kunden haben herausgefunden, dass es klüger ist, zu warten, bevor sie sich auf das größere Automatisierungssystem einlassen.“

Die meisten Horizontalstapler sind mit zwei Paletten ausgestattet, die um 180° schwenken und zwischen der Arbeitszone und der Lade-/Entladestation wechseln. Methods und andere Anbieter bieten Automatisierungsoptionen an, die zusätzliche Paletten zu und von der Ladeseite des Rotationswechslers der Maschine bringen. Otto beschrieb eigenständige Pools mit einer festen Anzahl von Paletten, die eine Maschine bedienen, einen Turm, der eine Maschine bedient (ein platzsparender Ansatz, der jetzt immer beliebter wird), und lineare Systeme, die einen Roboter verwenden, um eine oder mehrere Maschinen zu bedienen. Laut DeLaughter baut Doosan seine linearen Palettensysteme so, dass Sie im Laufe der Zeit bis zu sechs Maschinen hinzufügen können, „und damit Ihre Paletten erweitern können, solange Sie mit der richtigen Basis beginnen.“ Und Otto fügte hinzu, dass „die meisten dieser Systeme einen Scheduler haben, von denen einige komplexe Herausforderungen beim Routing verschiedener Jobs bewältigen können.“

Otto verwies auf einen Kunden, der während der COVID-19-Pandemie einen Notfallvertrag zur Herstellung von Teilen für Beatmungsgeräte erhalten hatte, während er gleichzeitig die Hälfte seiner Belegschaft aufgrund der Krankheit verloren hatte. Methods lagert Automatisierungskits für eine schnelle Nachrüstung vor Ort und stattete die Werkstatt mit einem Palettenpool mit sechs Stationen für eine vorhandene Kiwa KH-45-Maschine sowie mit einer neuen Kiwa KH-4500 mit einem weiteren Palettenpool mit sechs Stationen aus. Beide Maschinen verwenden die gleichen Paletten.

„Innerhalb weniger Wochen lief er von etwa sechs Stunden am Tag, denn das ist alles, was man von einem Fahrer bekommt, auf etwa 16 Stunden. Er stand schließlich bis zu 22 Stunden am Tag auf, leicht besucht“, sagte Otto. „Wir haben genau die gleichen Jobs, Geschwindigkeiten, Vorschübe, alles, was er zuvor gemacht hat, übernommen. Wir haben lediglich zwei Palettenpools hinzugefügt, was seine Tage verlängert und seine Produktion mit der gleichen Anzahl von Mitarbeitern verdoppelt hat.“

Die Erhöhung der unbeaufsichtigten Bearbeitung erfordert häufig eine Erhöhung der Kapazität des automatischen Werkzeugwechslers, insbesondere wenn Sie eine Vielzahl von Aufgaben automatisieren. Otto erklärte, dass „verschiedene Hersteller unterschiedliche Möglichkeiten haben, ihre Werkzeugkarussells zu erweitern“, und einige von Anfang an so konzipiert sind, dass es einfach ist. Beispielsweise kann Methods einer OKK-Maschine einfach Magazine hinzufügen und in einigen Fällen von 60 auf 170 Werkzeuge gehen. „Wir können einen Werkzeugwechsler von Kiwa in etwa anderthalb Tagen von 120 auf 240 Werkzeuge umrüsten.“

Otto schlug mehrere andere Upgrades vor, die sich oft als kostengünstig erweisen, wie z. B. das Hinzufügen einer Sonde (für eine einfachere, automatisierte Einrichtung) und eines Nebelabsaugers für mehr Gesundheit und Sicherheit. Eine verbesserte Kühlmittelfiltration und ein Späneförderer könnten auch angebracht sein, wenn Sie den Durchsatz erhöht haben. Und „Software-Upgrades zur Überwachung der Tool-Auslastung und dergleichen“ können sehr hilfreich sein.

Tough Call:Reparieren, umbauen oder ersetzen?

Wenn Ihre HMC ein großes Problem hat, stehen Sie vor einer schwierigen Entscheidung:Reparieren, überholen oder ersetzen? Und es ist nicht nur eine Frage der Barkosten für jede Option. Zum einen müssen Sie, selbst wenn Sie die alte Maschine für deutlich weniger als eine neue Maschine umbauen können, überlegen, wofür Sie diesen Platz nutzen könnten und welche Vorteile die neuere Technologie bringen würde.

Klaus Miller, Vice President of Sales bei Absolute Machine Tools Inc., Lorain, Ohio, berichtete, dass viele Kunden 15 bis 20 Jahre alte HMCs ersetzen, weil sie abgenutzt und in jeder Hinsicht viel langsamer sind als neuere Technologien.

„Einige Maschinen dieses Jahrgangs haben riemengetriebene Spindeln, die nur mit 8.000 bis 10.000 U/min laufen können“, sagte Miller, „im Gegensatz zu den heutigen integrierten Spindeln, die mit 15.000 U/min laufen. Die Werkzeugwechselzeit auf den älteren Maschinen beträgt wahrscheinlich fünf bis sechs Sekunden – mindestens doppelt so viel wie heute.“

Hinzu kommt, dass Kunden bei den älteren Maschinen oft gezwungen sind, die Geschwindigkeit weiter zu reduzieren. „Ich habe viele Kunden, die ihre 15-20 Jahre alten Maschinen mit halbem Eilgang laufen lassen, weil die Maschine den vollen Eilgang nicht mehr bewältigen kann.“ Darüber hinaus, sagte Miller, „waren die älteren 400-mm-Horizontale Schweine, sie waren riesig. Groß und kantig, viel Blech, mit einem seitlich angebauten Werkzeugwechsler und einem um 1,50 m verlängerten Späneförderer auf der Rückseite. Jetzt ist alles geschlossen und wirklich kompakt.“

Lee sagte, Doosan HMCs seien darauf ausgelegt, 20 Jahre lang 40 Stunden pro Woche zu arbeiten, ohne dass eine größere Reparatur erforderlich sei, was dem Job-Shop-Markt entspreche. „Aber“, fügte Lee hinzu, „horizontale Kunden laufen oft rund um die Uhr. Diese Kunden werden in fünf bis sieben Jahren größere Reparaturarbeiten benötigen.“ Doch selbst nach nur fünf Jahren, so Lee, können sie ihre Produktivität mit einer neuen Maschine um 15 bis 25 Prozent – oder je nach Anwendung um bis zu 30 Prozent – steigern. Daher sollte ein Kunde mit hohem Volumen, der wahrscheinlich auch hohe Anforderungen an die erforderliche Betriebszeit hat, eine verschlissene Maschine ersetzen. Auf der anderen Seite, sagte Lee, haben sie Job-Shop-Kunden, die ihre HMCs seit 40 Jahren betreiben. „Es kommt also auf den Nutzen an“, sagte er.

Malanche bemerkte, dass Mitsui Seiki-Maschinen für eine Lebensdauer von 75.000 Stunden gebaut sind. Er erinnerte sich an den Besuch bei einem Automobilkunden, der 25 Maschinen besaß, aber keine länger als fünf Jahre behielt.

„Er mochte unsere Ausrüstung sehr und war äußerst zufrieden mit der Betriebszeit, Zuverlässigkeit und Teilequalität. Aber er sagte mir ohne Umschweife, dass die Idee, irgendwelche Maschinen unabhängig von ihrem Zustand mehr als fünf Jahre lang die Stellfläche in seiner Einrichtung einnehmen zu lassen, unpraktisch sei. Der Herr erklärte mir, dass sich die technologischen Fortschritte in Bezug auf Geschwindigkeit und Produktion von Jahr zu Jahr erheblich ändern würden. Und eine Werkzeugmaschine, die heute beispielsweise 40 mpm im Eilgang leisten kann, wäre in fünf Jahren in der Lage, 60 mpm zu leisten. Die Leistung der Maschinen, die Platz beanspruchten, sollte also allein durch technologische Fortschritte gesteigert werden. Warum sollten Maschinen 100 Prozent der benötigten Teile produzieren, wenn Sie die gleiche Anzahl von Maschinen haben können, die 133 Prozent produzieren?“

Es gibt einige Argumente dafür, eine ältere HMC zu reparieren oder sogar neu aufzubauen. Erstens, wenn die Maschine solide ist, aber eine bestimmte Reparatur benötigt (z. B. ein Austausch der Kugelumlaufspindel), kann es sich durchaus lohnen, dies zu tun. Wenn das Entfernen und Ersetzen der Maschine extrem störend wäre, ist es möglicherweise besser, sie in der Werkstatt wieder aufzubauen. Gleiches gilt, wenn die Ersatzlieferung zu lange dauern würde.

Je teurer die Maschine, desto attraktiver erscheint der Umbau. Wie Hunsucker es ausdrückte:„Eine Boxway-Maschine mit Getriebespindelstock … ist schwer zu ersetzen. Es ist ziemlich kostspielig, das Weg- und Wegband neu zu machen, aber es ist auch ziemlich einfach für einen geschulten Techniker. Solange die Elektronik nicht uralt ist, ist der Umbau dieser Maschinen und ihre Wiederinbetriebnahme eine praktikable Option.“

Es gibt eine vierte Option, fügte Hunsucker hinzu:die Maschine umzufunktionieren. Wenn beispielsweise eine Maschine enge Toleranzen nicht mehr einhält, können Sie sie immer noch ausreichend reparieren, um sie am Laufen zu halten, und sie zum Schruppen verwenden.

Wenn Sie sich entschieden haben, in neue Technologie zu investieren, fragen Sie schließlich nach einer Inzahlungnahme. Wenn Ihre Maschine kein totaler Wrack ist, findet Ihr freundlicher Händler vor Ort ein neues Zuhause dafür, und Sie sparen etwas Geld für die neue Maschine. DeLaughter sagte, dass sie etwa die Hälfte der Zeit eine Maschine in Zahlung nehmen.

Gerätewartung und Reparatur

- Hinweise zur Wartung Ihrer Metallbearbeitungsausrüstung

- Funktionen des vertikalen Bearbeitungszentrums zur Verbesserung der Produktivität

- Einfache Wartungstipps für Ihre CNC-Maschinen

- Maschinelles Lernen in der vorausschauenden Wartung

- Multitasking-Maschine für mittelgroße Bararbeiten

- Vierachsige Drehmaschine für Ölleitungen

- Worauf Sie beim Kauf eines Hüttenarbeiters achten sollten

- Soll ich mein Gerät reparieren, umbauen oder ersetzen?

- CNC-Bearbeitungszentren für die Präzisions-Metallentfernung

- Wartung einer Drehmaschine