5-Achsen-Programmierung:Werkzeugachsen- und Kollisionskontrolle verstehen

Wenn Sie zehn verschiedene 5-Achsen-Programmierer bitten würden, dasselbe einzelne Teil zu programmieren, würden Sie höchstwahrscheinlich zehn verschiedene bekommen Bearbeitungsstrategien. Je nach Erfahrung, Maschinenkonfiguration, CAM-Software, Werkzeugausstattung, Werkstückspannung und unzähligen anderen Kriterien sieht jeder den Weg, den er gehen muss, ein bisschen anders. Aber sie führen alle zum gleichen Ziel … zu einem erfolgreich abgeschlossenen Teil. Dieser Artikel ist der erste Teil einer mehrteiligen Serie über die 5-Achsen-Programmierung.

Wenn Sie zehn verschiedene 5-Achsen-Programmierer bitten würden, dasselbe einzelne Teil zu programmieren, würden Sie höchstwahrscheinlich zehn verschiedene bekommen Bearbeitungsstrategien. Je nach Erfahrung, Maschinenkonfiguration, CAM-Software, Werkzeugausstattung, Werkstückspannung und unzähligen anderen Kriterien sieht jeder den Weg, den er gehen muss, ein bisschen anders. Aber sie führen alle zum gleichen Ziel … zu einem erfolgreich abgeschlossenen Teil. Dieser Artikel ist der erste Teil einer mehrteiligen Serie über die 5-Achsen-Programmierung.

Wenn Sie mit der Programmierung in 5-Achsen-NC beginnen, werden Sie schnell feststellen, dass eines Ihrer ersten Hindernisse darin bestehen wird, die Auswirkungen der ermüdenden Menge an Steuerparametereinstellungen zu verstehen. Die falsche Einstellung eines dieser Parameter kann sicherlich den Unterschied zwischen Erfolg und Misserfolg bei der Generierung Ihres gewünschten Werkzeugwegs ausmachen - denn jeder dieser Parameter hat eine wichtige Aufgabe für die Werkzeugachsen- und Kollisionskontrolle.

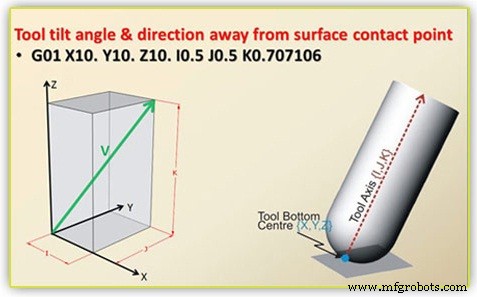

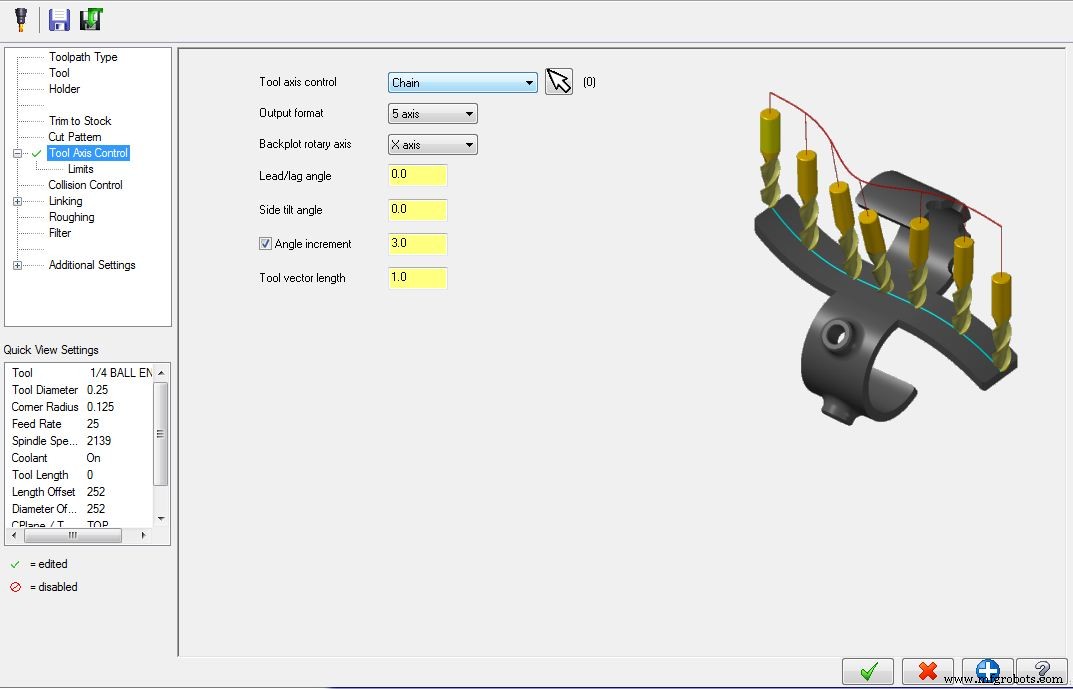

Die Parameter der Werkzeugachsensteuerung bestimmen, wie stark und in welche Richtung das Werkzeug geneigt wird und wie diese Neigung während des gesamten Bearbeitungsprozesses gesteuert und angetrieben wird. Gemeinsame Merkmale wie Linien, Flächen, Ebenen, Punkte und Ketten werden verwendet, um zu steuern, wie der festgelegte Neigungswinkel eines Werkzeugs beibehalten wird. Sobald ein Tool mit einem der oben erwähnten gemeinsamen Features verknüpft wurde, behält das Tool diese Beziehung zu dem Feature bei; Dadurch wird der Neigungswinkel gesteuert. Wenn zum Beispiel ein Punkt oder eine Linie festgelegt wurde, folgt die Werkzeugspitze dem programmierten Werkzeugweg, aber die Oberkante des Werkzeugs zeigt immer auf den festgelegten Punkt oder folgt der festgelegten Linie, um diesen beizubehalten der vom Programmierer vorgegebene richtige Neigungsbetrag. Wenn eine Fläche oder Ebene ausgewählt wird, behält das Werkzeug in ähnlicher Weise kontinuierlich den angegebenen Neigungswinkel bei, da er sich auf die als Steuerungsmerkmal ausgewählte Fläche oder Ebene bezieht.

Zusätzlich zu – oder zusammen mit – der Verwendung von geometrischen Merkmalen können auch Vorlauf-, Nachlauf- und Seitenneigungswinkel bestimmt werden, um die Neigung der Werkzeugachse zu steuern. Bei einem Vor- oder Nachlaufwinkel steht der bezeichnete Neigungswinkel in Relation zur Fahrtrichtung… Voreilwinkel neigen sich mit der Fahrtrichtung, als ob sie vor dem Werkzeug vorlaufen würden; und Nachlaufwinkel kippen von der Fahrtrichtung weg, als würde das Werkzeug hinter dem Schnitt nacheilen. Seitliche Neigungswinkel werden als positive oder negative Grad bezeichnet und lenken das Werkzeug, um zur linken oder rechten Seite der Fahrtrichtung zu kippen.

Der Programmierer muss auch lernen, die Kollisionskontrollparameter zu verwenden, die Grenzen sind, die sich auf das Werkzeug auswirken und wie viel und in welche Richtung ein Werkzeug kippen darf … unabhängig von der verwendeten Werkzeugachsen-Steuerungsmethode. Das blinde Kippen des Werkzeugs ohne Rücksicht auf Grenzen kann dazu führen, dass das Werkzeug oder der Werkzeughalter entweder mit dem Werkstück oder der Maschine selbst in Kontakt kommt und eine Kollision verursacht. Zu lernen, sowohl die Werkzeugachsensteuerungs- als auch die Kollisionssteuerungsparameter effektiv zu verwenden, ist eines der Dinge, die einen guten 5-Achsen-Programmierer von einem großartigen 5-Achsen-Programmierer unterscheiden können.

Eine häufige Frage könnte sein, warum wir das Werkzeug überhaupt kippen müssen. Warum das Werkzeug nicht einfach senkrecht zur zu schneidenden Fläche halten, wie wir es bei der 3-Achs-Bearbeitung tun? Die Antwort, warum wir das Werkzeug in der 5-Achs-Bearbeitung kippen, ist, weil wir es können! Das Neigen des Fräsers ist am häufigsten bei Werkzeugen mit einem Eckenradius und nicht bei Werkzeugen mit rechtwinkligen Ecken wie flachen Schaftfräsern. Die Möglichkeit, das Werkzeug zu neigen, bedeutet, dass wir auf dem Radius und nicht auf der unteren Mitte des Fräsers schneiden – was uns eine bessere Kontrolle über Spanlast und Vorschübe ermöglicht und uns eine viel bessere und längere Oberflächengüte bietet Standzeit. Da die untere Mitte eines rotierenden Werkzeugs keine effektive Geschwindigkeit hat, funktioniert die Verwendung eines vertikal ausgerichteten Werkzeugs eher so, als würde es gezogen, anstatt entlang des Werkzeugwegs zu schneiden.

CNC-Maschine

- Computergestützte Fertigung und ihre Vorteile verstehen

- Maximierung der Genauigkeit und Positionierung von CNC-Werkzeugmaschinen

- Verständnis von stoßfesten Werkzeugstählen für die Herstellung von Stempeln und Matrizen

- Werkzeugstahl verstehen und wie er hergestellt wird

- Verstehen verschiedener Arten von Stanzwerkzeugen und ihrer primären Verwendung

- Bearbeitungsprozess und Werkzeugmaschine verstehen

- G- und M-Codes wie ein Profi verstehen [Vollständige Anleitung]

- Vor- und Nachteile von CNC-Programmierzyklen oder CNC-Festzyklen

- CNC-Werkzeugvoreinstellgerät und CNC-Werkzeugmessung – eine Einführung

- CNC-Programmierprinzipien und -anwendungen