Die frühzeitige Simulation von Fertigungseffekten führt zu einem robusten Design

In Design und Engineering werden Annahmen oft als Vereinfachungsmechanismus getroffen, und manchmal, weil diese Vereinfachung ausreichend ist. Aber oft liegt es daran, dass man weder die Zeit noch die Werkzeuge hat, um nichtlineare Effekte zu berücksichtigen.

Bei vielen Komponenten haben Herstellungsprozesse einen erheblichen Einfluss auf die Produktleistung, gehören aber oft zu den am häufigsten übersehenen Effekten. Welche Fertigungseffekte sind zu berücksichtigen und welche können vernachlässigt werden? Die Antworten darauf sind nicht immer gut verstanden. Oftmals besteht die gängige Praxis in der Technik darin, Designer einen Entwurf erstellen zu lassen, diesen an Analysten zu übergeben und dann Analysten den Entwurf erstellen und analysieren zu lassen. Häufig ist dieser Ansatz ziemlich umständlich und dauert daher länger als ideal. Aufgrund nicht idealer Verbindungen und Zeit für den Übergang von CAD zu CAE ist es nicht ungewöhnlich, mehr Zeit für die Datenübertragung und den ersten Analyselauf zu verwenden, als das Modell tatsächlich zu erstellen, zu analysieren und zu verstehen.

3DEXPERIENCE Plattform – Zusammenführung der Konstruktions- und Solid-Mechanics-Tools:

Das 3D EXPERIENCE Platform von DASSAULT SYSTÈMES kombiniert die Weltklasse-Konstruktionsmerkmale von CATIA mit den linearen und nichtlinearen Festkörpermechanik-Werkzeugsätzen von SIMULIA. Diese leistungsstarke Funktion ermöglicht eine nahtlosere Verbindung zwischen CAD und CAE, als dies in der Branche typisch ist. Es ermöglicht auch geführte Prozesse und standardisierte Vorlagen, die zu einer schnelleren ersten Antwort führen können. Anstatt anfänglich vereinfachte Berechnungen und Annahmen durch erfahrene Strukturanalyseingenieure durchzuführen, können diese Antworten des ersten Durchgangs in die CAD- und frühen Engineering-Toolsets eingebettet werden, um sowohl ein erstes Modell als auch eine erste erste Schätzung der strukturellen Leistungskennzahlen zu erhalten . Dies ermöglicht die Ausführung und Analyse der linearen strukturellen Antworten des ersten Durchgangs innerhalb des CAD, bevor sie an die Analysten weitergegeben werden.

Der Statikingenieur kann dann „die Klinge schärfen“, indem er das Modell weiter verfeinert und dem ihm gelieferten „First-Pass“-Modell geeignete Effekte hinzufügt. Einige dieser Fertigungsüberlegungen können einfach „erweiterte“ lineare Annahmen sein, aber man kann Kontakt, Materialnichtlinearität und gegebenenfalls sogar spannungsversteifende Effekte einbeziehen. Wie wir sehen werden, kann diese Verfeinerung entscheidend sein und leicht Fehler aufdecken, die sonst übersehen werden könnten. Einige „klassische“ Beispiele für Nichtlinearität sind Material-Nichtlinearitäten – Plastizität in Stahl, nichtlineares Verhalten von Gummi, Rissbildung und Versagen in einer Vielzahl von Materialien und Komponenten. Während diese oft gut verstanden werden, werden zwei andere Formen der Nichtlinearität häufiger übersehen – die Wirkung des Kontakts und die Auswirkung der „nichtlinearen Geometrie“. Alle drei dieser Formen der Nichtlinearität können das Ergebnis des Herstellungsprozesses sein und alle lassen sich leicht auf dem 3D modellieren, analysieren und nachbearbeiten ERLEBNIS Plattform.

Wir haben zwei Beispiele ausgewertet, die diese Auswirkungen auf die Herstellung demonstrieren, und konzentrieren uns insbesondere darauf, wie jedes von ihnen bei der Betrachtung der Auswirkungen von Fertigungseffekten auf Systeme eine Rolle spielen kann.

- Press-Fit-Verbindung in einem unteren Querlenker:

Kontakt wird von Ingenieuren allgemein gut verstanden – zwei oder mehr Komponenten „kollidieren“ miteinander und es werden Kräfte zwischen ihnen übertragen, wodurch Spannungen und Dehnungen entstehen. Ein häufig nicht beachtetes, aber durchaus kritisches Beispiel für einen Kontakt ist der „Presssitz“. Beim Presssitz wird ein Bauteil eines etwas größeren Außenprofils in ein anderes eines kleineren Profils „gezwängt“, daher der Name. Die Presspassung muss konkurrierende Anforderungen ausgleichen:Eine zu geringe Überschneidung zwischen den Teilen kann zu einer Passung führen, die sich zu leicht lösen und die Integrität des Systems durch die Teiletrennung beeinträchtigen kann. Zu viel Interferenz führt jedoch zu hohen Spannungen und Dehnungen, die zum Versagen innerhalb eines oder beider Teile führen.

Das Simulationsmodul im 3D Die EXPERIENCE Platform ermöglicht nicht nur die Erfassung einer solchen Presspassung (anstelle des vereinfachten Ansatzes), sondern kann auch Variationen in der Kollision berücksichtigen, um die resultierenden Spannungen aufgrund der Presspassung selbst zu untersuchen und wenn diese Presspassungsspannungen sind in der „Standard“-Beladung enthalten. Die Nichtberücksichtigung von Pressfit-Effekten kann katastrophale Folgen haben.

Wie im obigen Beispiel gezeigt, könnte ein unterer Querlenker (ein übliches Beispiel für Presspassung) unerwartet versagen, wenn die Auswirkungen der Presspassung während der Simulation nicht berücksichtigt werden. Die Ergebnisse auf der linken Seite sind irreführend und können für Hersteller zu Garantieproblemen führen. Solche unerwarteten Ausfälle und Rückrufe können auch den Ruf von OEMs beeinträchtigen.

In der Industrie werden häufig Pressfit-Effekte bei der detaillierten Bauteilanalyse berücksichtigt. Ein zu hoher Presssitz, der in der frühen Konstruktionsphase erkannt und korrigiert wird, würde das Gesamtprojekt Zeit und Kosten sparen.

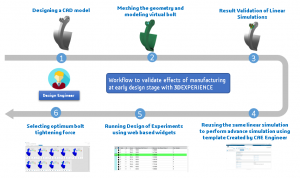

Nachfolgend haben wir die 3D zusammengefasst ERFAHREN Sie den Workflow, um dies zu erreichen:

- Parametrische CAD-Modellierung:

Parameterbasiertes Design auf 3D Die EXPERIENCE-Plattform nutzt die Möglichkeit, ein Design für seine verschiedenen Konfigurationen zu testen. Die Interferenz zwischen dem unteren Querlenker und der Buchse kann durch einen Konstruktionsparameter definiert und variiert werden, wie in der folgenden Abbildung gezeigt.

- Integrierte Modellierung und Simulation:

Die einheitliche Plattform für CAD-Modellierung und -Simulation macht es dem Konstrukteur leicht, die entworfene Komponente zu analysieren, bevor sie an den Simulationsingenieur übergeben wird. Simulationsunterstützung in 3D Die EXPERIENCE-Plattform kann sogar einen nicht erfahrenen Analysten anleiten, grundlegende lineare und nichtlineare Simulationen durchzuführen, bevor das Modell an einen erfahrenen Analysten übergeben wird. In diesem Fall werden zwei separate Simulationsfälle für eine vertikale Last von 4KN und eine seitliche (X-Richtungs-)Last von 2,5KN definiert. Um nichtlineare Effekte auf Konstrukteursebene zu ignorieren, werden Buchsen an den unteren Querlenker gebunden und der innere Zylinder der Buchse wird geklemmt.

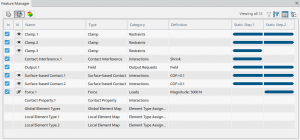

- Wiederverwendung der linearen Simulation zur Durchführung einer erweiterten nichtlinearen Simulation:

Für eine detaillierte und genaue Studie kann der Konstrukteur die Verbindungsparameter zwischen der Buchse und dem unteren Querlenker ändern, um die Auswirkungen der Presspassung in die Simulation einzubeziehen. Die Assoziativität zwischen CAD und FEM macht es einfach, ein neues Simulationselement zu definieren oder ein vorhandenes Element innerhalb der linearen Simulation zu ändern. Der Feature-Manager bietet eine konsolidierte Ansicht der definierten Simulations-Features und macht es sehr einfach, sie mit einer minimalen Anzahl von Mausklicks zu ändern.

- Automatisierung und Zusammenarbeit:

Ein erfahrener Analyst kann Simulationsvorlagen für bestimmte gut definierte Arbeitsabläufe definieren und sie den Konstrukteuren zur Verfügung stellen, um detaillierte Analysen unter Berücksichtigung der Fertigungseffekte durchzuführen. Webbasierte Widgets zur Durchführung dieser vordefinierten Simulationen fördern die effektive Zusammenarbeit zwischen dem Konstrukteur und dem Simulationsingenieur, die das Design gemeinsam überprüfen und abschließen können.

Daher umfassende Tools zu 3D Die EXPERIENCE-Plattform ermöglicht es, die Presspassung in der frühen Konstruktionsphase zu optimieren und unerwünschte Ausfälle und Rückrufe zu vermeiden.

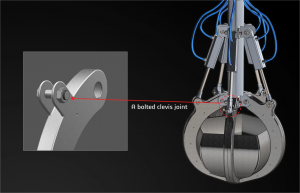

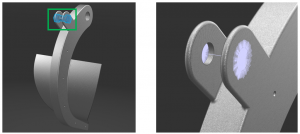

- Schraubenmodellierung in einem Gabelgelenk:

Das zweite Beispiel für Fertigungseffekte ist das eines Gabelgelenks. Ein Gabelkopfgelenk ist einfach eine Kupplung, die aus einem U-förmigen Gestänge (manchmal als "Gabelende" bezeichnet) besteht, durch das ein Stift oder Bolzen hindurchgeht. Dieser Stift wird normalerweise an einem Gestänge oder einer Stange befestigt, sodass sich das Gestänge um den Stift drehen kann, während es in alle anderen Richtungen am Gabelende „fixiert“ wird.

Gabelgelenke werden in einer Vielzahl von Produkten verwendet und sind in der Aufhängung von Automobilen und schweren Geräten, in Industriemaschinenanwendungen, in Luft- und Raumfahrtgestängen und in einer Vielzahl anderer Anwendungsfälle weit verbreitet. Sie können mit einem einfachen winzigen „Stift“ als Verbindung für preiswerte Haushaltswaren sehr klein sein, aber für Industrieanlagen und große Maschinen können sie oft so massiv sein, dass sie eine Person überwiegen und sehr große Schrauben wie der „Stift.a“ erfordern. In Bei größeren Maschinenanwendungen reicht es oft nicht aus, das Gabelende einfach mit der Stange zu „verbinden“, da die Schraube selbst fest angezogen werden muss, was dem Teil Fertigungsspannungen hinzufügen kann, bevor überhaupt „Betriebslasten“ berücksichtigt werden. Diese verschraubten Lasten neigen dazu, das Gabelende zu „verbiegen“ und können zu erheblichen Vorspannungen führen. Wenn diese Fertigungsspannungen ignoriert werden, können falsche Sicherheitsfaktoren für Betriebslasten resultieren, was zu nicht-konservativen Spitzenlastspannungen und einer zu hohen Vorhersage der Ermüdungslebensdauer führt.

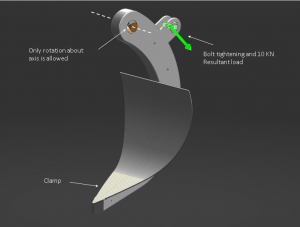

Bei diesem Backengreifer wird ein geschraubtes Gabelgelenk verwendet, um das Glied mit dem Backenteil zu verbinden. Für eine solche Baugruppe müssen große Schrauben (mit damit verbundenen hohen Schraubenvorspannungen) verwendet werden, um ein Lösen zu vermeiden. Die Schraubenbelastungen „ziehen“ die Gabelgelenkgabeln zusammen und führen zu Montagespannungen. Schwere Geräte, da diese oft überdimensioniert sind – es ist besser, etwas mehr Masse zu haben, als Ausfallzeiten für so teure Geräte zu riskieren. Aber auch bei hohen Sicherheitsfaktoren ist zu berücksichtigen, wie sich diese Fertigungseffekte mit den Betriebsbelastungen verbinden.

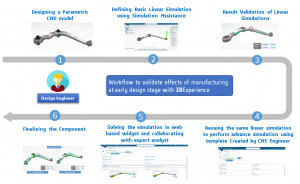

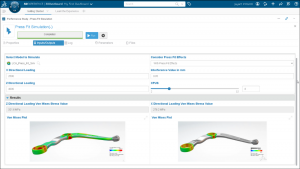

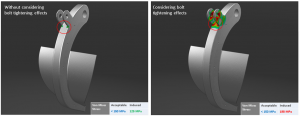

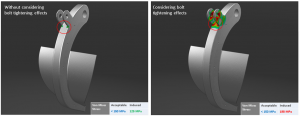

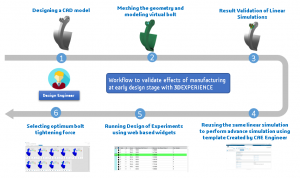

Für die in Abbildung 9 gezeigten Simulationsergebnisse führen die Betriebslasten allein zu recht bescheidenen Spannungen in den Gabeln und liegen fast 20 % unter den Sollspannungen. Unter Berücksichtigung der herstellungsbedingten Belastungen zusätzlich zu den Betriebsbelastungen liegen die tatsächlichen Ergebnisse jedoch um 30 % über dem Zielwert. Solche Belastungen, obwohl sie weit unter der Ergiebigkeit liegen, können dennoch zu einer eventuellen Bauteilermüdung führen, was zu Feldausfällen und Betriebsausfallzeiten führt. Daher ist die Auswahl einer optimalen Schraubenanzugskraft sehr wichtig, um diese Probleme zu vermeiden. 3D Die EXPERINCE-Plattform bietet ein designfreundliches Werkzeug, um diese Art von Simulationen durchzuführen, wie im folgenden Arbeitsablauf zusammengefasst:

- Modellieren eines virtuellen Bolzens:

Das Definieren einer Schrauben-CAD-Geometrie zum Untersuchen des Anzugseffekts kann für einen Konstrukteur unnötige Komplexität (wie Nichtlinearität aufgrund von Kontakten) mit sich bringen. Daher virtuelles Schraubendefinitionstool in 3D EXPERINCE bietet einen vereinfachten Ansatz, um eine Schraubendarstellung als FE-Element zu definieren und die Vorspannung zu ermöglichen, die Anzugseffekte zu untersuchen. Der Konstrukteur kann einfach Kanten eines Teils auswählen oder die Schraubenerkennung verwenden, um virtuelle Schrauben an der Gabelgelenkposition zu definieren.

- Definieren einer linearen Simulation:

Ähnlich wie beim Pressfit-Beispiel kann die Simulationsunterstützung den Konstrukteur beim Einrichten der Simulation anleiten. Durch die Auswahl der CAD-Features wie Fläche, Kante oder Scheitelpunkt kann der Konstrukteur Last- und Randbedingungen einfach definieren. In diesem Fall wird die Backe an der Unterseite geklemmt und eine Last von 10 KN wird auf das Gabelgelenk aufgebracht.

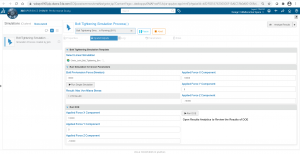

- Benutzerdefinierte Vorlage für DOE und Optimierung:

Ein erfahrener Analyst kann eine webbasierte Simulationsvorlage für den Konstrukteur definieren, um die Auswirkungen verschiedener Werte der Schraubenanzugskraft auf das Gabelgelenk zu untersuchen. Das Design von Experimenten kann in der frühen Designphase selbst erstellt werden, ohne dass ein erfahrener Analytiker in die Schleife einbezogen wird. In diesem Fall wird die Auswirkung der Schraubenvorspannung von 1KN bis 5KN mit einer Differenz von 500N mit der Process Composer-DOE-Vorlage untersucht.

- Webbasierte Ergebnisvalidierung in Results Analytics:

Sobald der Prozess abgeschlossen ist, kann der Konstrukteur mit einem erfahrenen Analysten zusammenarbeiten, um die Ergebnisse auf dem webbasierten Widget namens Results Analytics zu visualisieren. Durch einfaches Ändern von Eingabeparametern wie Last und Schraubenanzugskraft kann der Konstrukteur die Vorlage für verschiedene Modelle mit einer ähnlichen Anwendung wiederverwenden. Wie in den Abbildungen unten gezeigt, kann der Konstrukteur schlussfolgern, dass eine Schraubenkraft von über 2 kN die Belastung über die akzeptable Grenze (150 MPa) hinaus überschreiten könnte.

So kann sich ein erfahrener CAE-Ingenieur auf fortschrittlichere Simulationen konzentrieren, und der Konstruktionsingenieur kümmert sich in der frühen Konstruktionsphase um Fertigungseffekte und spart Gesamtprozesszeit und -kosten.

Schlussfolgerung:

Wenn die Auswirkungen auf die Herstellung frühzeitig in der Konstruktionsphase berücksichtigt werden, kann man die wahren „Sicherheitsfaktoren“ in der Konstruktion genauer verstehen. Designerfreundliche Tools auf dem 3D Die EXPERIENCE-Plattform kann dazu beitragen, die Produktleistung konsistenter vorherzusagen und dadurch Garantiekosten, Rückrufkosten und Betriebskosten für Kunden zu senken.

Sehen Sie alle unsere Transport- und Mobilitätslösungen unter:

https://www.3ds.com/products-services/similia/solutions/transportation-mobility/

Industrielle Ausrüstung

- Was ist Pressfügen in der Fertigung?

- 4 vielversprechende Automatisierungstrends in der additiven Fertigung

- Generatives Design und 3D-Druck:Die Fertigung von morgen

- Referenzdesign vereinfacht Erdbebenfrühwarnsysteme

- Design des Gating-Systems | Gießen | Fertigungswissenschaft

- Design für die Herstellung von Leiterplatten

- Die Fertigung führt das IoT-Paket an

- Bosch plant und liefert GMG-Batteriefertigungsanlage

- Warum Design für die Fertigung wichtig ist

- Ziehpresse erzielt großartige Stanzeffekte