Verbesserung der Leistung von Strangpressen durch Hydraulik-Upgrade

Eine neue Herausforderung für die Strangpressindustrie ist die ältere Hydrauliktechnik. Viele Pressen verwenden weiterhin ineffiziente und unzuverlässige Hydraulikpumpen.

Superior Extrusion wurde kürzlich mit dieser Situation konfrontiert. 1996 erwarb das Unternehmen eine gebrauchte 1.650-Tonnen-Farrel-Presse. Die 7-Zoll-Presse ist seit 1971 im Einsatz und hat seither über 200 Millionen Pfund Aluminium-Strangpressprofile für den in Michigan ansässigen Hersteller produziert. Die Druckmaschine läuft derzeit in einer 10-Stunden-Schicht pro Tag, und es ist geplant, in Zukunft auf zwei Schichten umzusteigen.

In einer Aluminium-Strangpresse dieser Größe unterliegen hydraulische Komponenten einem erheblichen und ständigen Verschleiß. Nachdem jahrzehntelang ein breites Spektrum an Teilen produziert wurde, war die Hydraulikwartung – insbesondere an der Hydraulikpumpe – häufiger geworden, was die Betriebszeit und Produktivität der Druckmaschine verringerte.

Wie bei vielen Kunden, die Pumpen ähnlicher Modelle verwenden, war es fast unmöglich, Teile zu beschaffen, und qualifizierte Techniker waren schwerer zu finden. Eine Hauptfolge des Alterungszustands der Pumpe war die Zunahme von Hydraulikflüssigkeitslecks. Superior fing an, jedes Jahr 65 bis 70 Stunden Ausfallzeit zu protokollieren, um Lecks zu reparieren, zusammen mit den Kosten für die Reparatur und Herstellung von Rohrleitungen und anderen Teilen im eigenen Haus.

Die Drop-In-Hydraulikpumpen-Upgrade-Lösung

Superior wandte sich an Bosch Rexroth, um bei der Entwicklung der Lösung behilflich zu sein, da sie in der Vergangenheit bereits bei anderen Hydraulikprojekten zusammengearbeitet hatten, sowohl bei neuen Systemen als auch bei Anlagen-Upgrades. „Bosch Rexroth gibt es schon seit Jahren und sie haben einen guten Ruf für Qualität und Service. Das war uns wichtig, denn in der Extrusionsindustrie kann man, wenn ein Teil ausfällt, nicht einfach zum Baumarkt laufen, um ein neues von der Stange zu kaufen“, sagte Bradley Couture, President und CEO von Superior.

Laut Michael Kramer, Press Application Engineer bei Bosch Rexroth, befand sich die ältere Pumpe oben auf dem Tank, saugte Öl aus dem Reservoir an und versorgte das System über zwei Versorgungsanschlüsse. Die meisten modernen Pumpen arbeiten mit nur einem Versorgungsanschluss, daher erforderte die Installation einer neuen Pumpe eine Neukonfiguration des Systems.

Darüber hinaus mussten Superior und Bosch Rexroth ein relativ unkompliziertes Upgrade entwickeln.

Vor der Zusammenarbeit mit Superior erkannte das Team von Bosch Rexroth, dass dieser Pumpentyp veraltet war. Als Reaktion darauf arbeitete das Engineering-Team in Bethlehem, PA, mit Mitarbeitern in Deutschland zusammen, um einen Ersatz für Pumpe/Verteiler/Steuerungen zu entwerfen und zu konstruieren.

Nach 150 Teststunden im Werk Bethlehem und über 2.000 Teststunden in der Produktion auf der 2.400-Tonnen-Strangpresse eines Rexroth-Kunden bestätigte das Team, dass die neue Drop-in-Lösung die Leistungs- und Zuverlässigkeitsstandards des Unternehmens erfüllt.

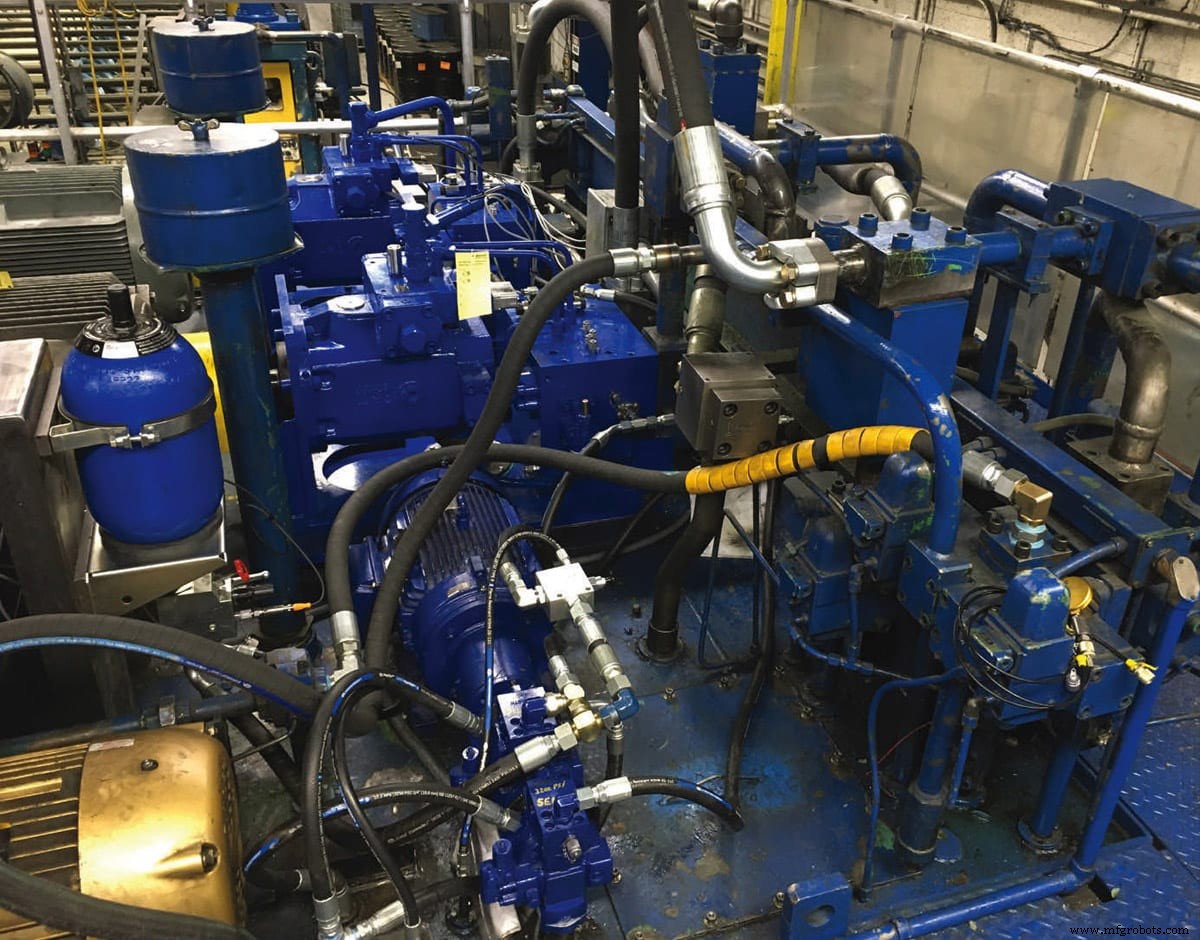

Das Projekt von Superior war die erste Gelegenheit, das erprobte Drop-in-Konzept anzuwenden. Herzstück der Lösung war eine Axialkolbenpumpe A4VSO 500 von Rexroth. „Durch Hinzufügen eines Rückschlagventils an der Unterseite des Saugrohrs und Einspritzen eines Teilfüllvolumens in das Rohr konnten wir sicherstellen, dass der Rohreinlass beim Start oder unter minimalen Durchflussbedingungen voll war“, sagte Kramer.

Das Drop-in-Upgrade beinhaltete einen kundenspezifischen Verteilerkreislauf, der die ältere Zweiwegefunktion mit zwei Druckanschlüssen an genau derselben Stelle wie die ältere Pumpe repliziert. Zweiwege-Patronenventile leiten das Öl zum richtigen Anschluss; Dieses Design bewahrte einen Großteil der vorhandenen Hydraulikleitungen und ermöglichte eine einfachere Installation.

Um den Durchfluss durch die Druckanschlüsse zu steuern, wurde eine digitale elektronische HACD-Steuerung konfiguriert, um die vorhandenen analogen Signale zu nehmen, die zuvor die älteren Pumpen gesteuert haben, und diese Ausgänge zu verwenden, um sowohl die A4VSO-Pumpe als auch die Steuerventile zu steuern. Dies vereinfachte die Steuerungsherausforderung, eine neue Generation von Hydraulik mit den bestehenden Systemen zu installieren.

Das Ergebnis war eine Drop-in-Lösung, mit der die Druckmaschine ohne die erheblichen Ausfallzeiten oder Kosten, die mit einem vollständigen Upgrade oder Austausch verbunden sind, modernisiert werden konnte.

Messbare Ergebnisse über die Reduzierung von Ausfallzeiten hinaus

Die Nachrüstung der Hydraulikpumpe führte fast sofort zu messbaren Ergebnissen mit erheblichen Steigerungen der Druckmaschinengeschwindigkeit. „Vor der Aufrüstung lief die Druckmaschine mit etwa 2.000 Pfund pro Stunde“, sagte Couture. „Jetzt läuft er mit etwa 2.400 Pfund pro Stunde, was einer Steigerung von etwa 14 Prozent entspricht.“

Die Geschwindigkeit der Presse stieg so stark an, dass der Ofen von Superior mit dem Produktionslauf nicht Schritt halten konnte, wenn eine bestimmte Matrize mit 2.800 Pfund pro Stunde lief. Superior stellte fest, dass die neue Nachrüstung so viel effizienter arbeitete, dass sie 200-PS-Motoren durch energieeffizientere 150-PS-Motoren ersetzen konnten. Die Öltemperatur sank ebenfalls, was dazu beitrug, die Umwelt- und Kühlkosten zu senken.

Laut dem CEO von Superior bot die Nachrüstung eine einfach zu installierende, intelligente Lösung für ein anhaltendes Problem, das die Produktivität und Betriebseffizienz des Unternehmens beeinträchtigte. Durch einen vorgefertigten Rexroth-Ersatz für die Hydraulikpumpe konnte Superior die Betriebslebensdauer der Presse mit einer kostengünstigen Lösung verlängern, die schnell einen messbaren Return on Investment lieferte.

Dieser Artikel wurde von Bosch Rexroth (Bethlehem, PA) beigesteuert. Weitere Informationen finden Sie unter hier .

Sensor

- zum Biegen von Blech mit einer Abkantpresse

- Simulieren der Strompumpenleistung mit Toleranz und Temperatur

- Verbesserung der Anlagenleistung durch maschinelles Lernen

- Verbessern Sie die Leistung durch automatisiertes Schweißen

- Blog:Medizinische Wearables mit großer Leistung

- Verbesserung der Qualitätskontrolle mit dem Deming-Zyklus

- Aktualisieren Sie Ihr Gepäck mit Gepäcksets aus Kohlefaser

- Verbesserung der Energieeffizienz mit HMIs

- Reparieren, aktualisieren oder ersetzen Sie Ihre Pumpe?

- Verbesserung des Bergbaubetriebs durch intelligente Technologie