Die Herausforderung bei der Identifizierung von Testverfahren für recycelte Kohlefaserverbundstoffe

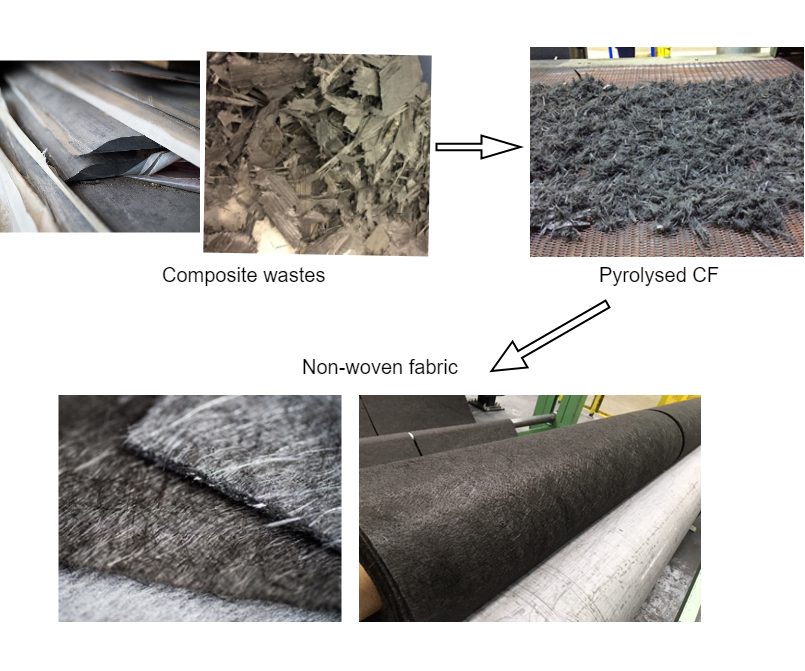

Abb. 1 Carbonfaser-Recyclingprozess. Quelle | ELG Kohlefaser

Der exponentielle Anstieg der weltweiten Nachfrage nach Kohlefaserprodukten – und der mit ihrem Verbrauch verbundene Abfall – wirft viele Nachhaltigkeitsprobleme auf. Kohlefaser hat eine so hohe graue Energie wie Aluminium, das weitgehend recycelt wird, und die Entsorgung von Kohlefaserabfällen hat schwerwiegende Auswirkungen auf die Kreislaufwirtschaft. Infolgedessen haben Recyclingtechniken wie Hydrolyse, Solvolyse und Pyrolyse in den letzten Jahrzehnten an Bedeutung gewonnen 1 . So wurde beispielsweise die Kettenbett-Pyrolysetechnik, die von ELG Carbon Fiber Ltd. (Coseley, UK) eingesetzt wird, im industriellen Maßstab aufgebaut und gewinnt seit 2017 mehr als 1.300 Tonnen CF pro Jahr 2 ,3 .

Die größte technologische Herausforderung bei der Pyrolyse besteht jedoch darin, dass Kohlenstofffasern nicht in derselben Form wie ihre Quelle zurückgewonnen werden können. Das Endprodukt des Pyrolyse-Recyclings ist eine flauschige, verschlungene Masse diskontinuierlicher Fasern (siehe Abb. 1). Eine effiziente und kostengünstige Methode zum Umgang mit recycelten Carbonfasern (rCF) ist die Umwandlung von Fasern in ein textiles Gewebe, ähnlich wie die Umwandlung von Wollvlies in Gewebe. Mit diesem Verfahren wandelt ELG rCF in zufällig verteilte, trocken gelegte, vernadelte Vliesstoffe um, die in Epoxidharz formgepresst werden. Aufgrund der porösen Natur dieser Stoffe erreichen die resultierenden Laminate jedoch typischerweise nur einen Faservolumenanteil von etwa 30 %.

Aufgrund dieser Materialverhaltenseigenschaften unterscheiden sich rCF-Verbundwerkstoffe von herkömmlichen lang- und endlosfaserverstärkten reinen CF (vCF)-Verbundwerkstoffen und weisen ebenfalls andere Eigenschaften auf. Um die Fähigkeiten, das mechanische Verhalten und die Designgrenzen von rCF-Verbundwerkstoffen zu verstehen, ist es unerlässlich, einen zuverlässigen Datensatz zu entwickeln und diese mit geeigneten Testmethoden zu charakterisieren. Leider wurden die Codes und Standards für Tests auf Makroebene für endlosfaserverstärkte Verbundwerkstoffe entwickelt. Darüber hinaus gibt es in der Literatur und in der Industrie eine Reihe von Diskrepanzen bei Tests auf Couponebene, selbst für konventionelle Verbundwerkstoffe 4 . Hinzu kommt, dass einige OEMs wie Airbus ihre eigenen internen Testverfahren verwenden, um vCF-Verbundwerkstoffe zu charakterisieren 5 . Die Einführung von rCF-Verbundwerkstoffen mit ihrer einzigartigen Verstärkungsarchitektur in diskontinuierliche, nichtgewebte Verbundwerkstoffe erhöht diese Mehrdeutigkeit in den Prüfprotokollen für Verbundwerkstoffe weiter. Darüber hinaus gibt es eine große Auswahl an Testmethoden für die Messung einer einzelnen Eigenschaft. Obwohl die Identifizierung des am besten geeigneten Tests zeitaufwändig ist, ist sie grundlegend für das Verständnis des mechanischen Verhaltens des Materials. Das Hauptziel der Forschung der Autoren bestand darin, festzustellen, ob Vliesstoff-rCF-Verbundstoffe die Entwicklung eines spezifischen Satzes von Standardtestprotokollen erfordern würden, um seinen Einsatz in bestehenden und potenziellen neuen Anwendungen zu bewerten und zu analysieren.

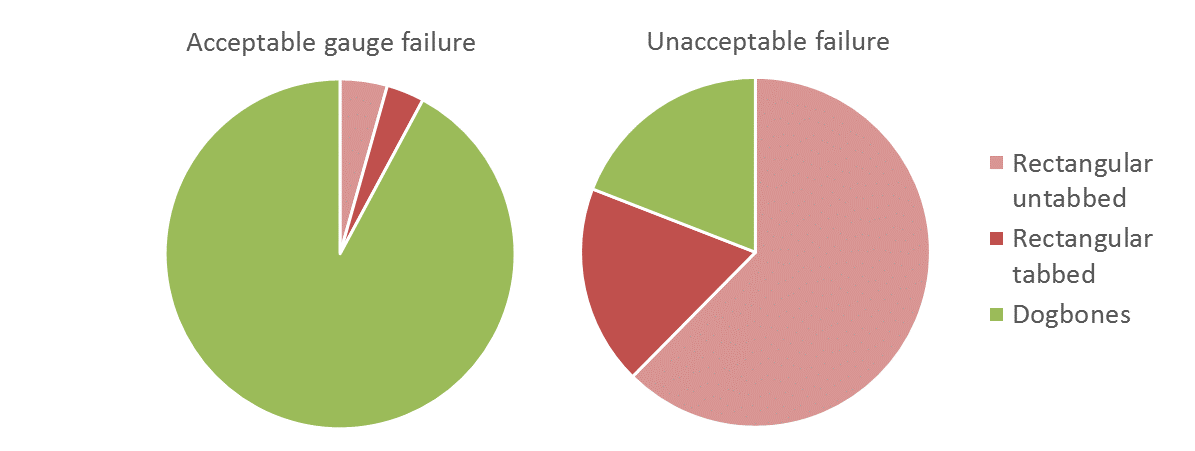

Die Orientierung für ein scheinbar so einfaches Prüfverfahren wie einen statischen Zugversuch wird bei diskontinuierlichen, nicht gewebten rCF-Verbunden unklar. Aufgrund der Einfachheit der Probenvorbereitung ist es üblich, rechteckige Coupons mit geraden Seiten zu verwenden. Bei rCF-Verbundwerkstoffen hat die Verwendung von rechteckigen Coupons, wie in ASTM D3039 oder ISO 527-4 Typ 2 oder 3 beschrieben, mit oder ohne Endlaschen jedoch zu Fehlern an oder in der Nähe der Laschen aufgrund einer schlechten Spannungsübertragung in das Messgerät geführt Länge des Exemplars. Bei einer Probengröße von 150 rechteckigen Proben ergaben weniger als 12,5% einen akzeptablen Messfehler.

Dafür gibt es eine Reihe möglicher Ursachen, darunter schlechte Probenvorbereitung, Lasteinleitungsmethode, Klemmungen, Prüfgeschwindigkeit, Probengeometrie usw. Eine Bow-Tie-Probe, wie sie vom US Army Materials and Mechanics Research Center für zufällige Glasfasern getestet wurde Verbundwerkstoffe, ergab auch keine verbesserten Ergebnisse für rCF-Verbundwerkstoffe 6 . In diesem Versuch führte die Verwendung der Dogbone-Geometrie, wie in ASTM D638 beschrieben, zu einer stark verbesserten Leistung, wobei mehr als 80 % der Proben im mittleren Messbereich versagten, wie in Abbildung 2 dargestellt. Diese Probenkonstruktion hat einen erheblichen Einfluss auf Zugeigenschaften, da die Proben mit rechteckiger Geometrie dazu neigen, vorzeitig zu versagen.

Unsere Studie, bei der identische rechteckige rCF-Verbundproben und Hundeknochenproben verwendet wurden, führte bei den rechteckigen Proben im Vergleich zu den Hundeknochenproben zu einer Verringerung der Zugfestigkeit und Steifigkeit um 10 % bzw. 20 %. Ein verbessertes Geometriedesign bei Zugbelastung zeigte sich auch bei zyklischer Ermüdung. Bei einem bestimmten Spannungsniveau bei einer Zug-Zug-Ermüdungsbelastung könnte ein rechteckiger Coupon zwischen einigen hundert Zyklen bis zu mehr als 3 Millionen Ermüdungszyklen versagen, während die Variabilität der Zyklen bis zum Versagen bei Dogbone-Coupons viel geringer war.

Abb. 2. Verbesserung der Spannungsübertragung auf die Probenmesslänge bei Hundeknochenproben. Quelle | Karthik Krishna Kumar

Ein ähnliches Muster wurde beobachtet, wenn sowohl die Scherung außerhalb der Ebene als auch in der Ebene bewertet wurde. Obwohl Scherung außerhalb der Ebene oder interlaminare Scherung nur ein Qualitätskontrolltest ist, wurden eine Reihe von Testmethoden für ihre Bewertung etabliert, wie z (DNS) nach ASTM D3846 und dem erst kürzlich entwickelten Double Beam Shear (DBS) nach ISO 19927. Leider zeigte keiner dieser Tests das gewünschte Ergebnis eines reinen interlaminaren Scherversagens mit rCF-Verbundwerkstoffen. Die allgemeine Tendenz bestand darin, durch unerwünschte Modi wie Zug oder Quetschung zu versagen, anstatt durch ein durch Scherung dominiertes Versagen in der Probe.

Ein Verfahren, das sehr erfolgreich ist, um ein Material, einen Verbundwerkstoff oder ein Metall, einem reinen Scherzustand zu unterwerfen, ist der Iosipescu-Schertest, der eine Probe mit V-Kerb-Geometrie verwendet. Für die Bewertung der interlaminaren Scherung empfiehlt ASTM D5379 jedoch die Verwendung einer 76 Millimeter dicken Platte, die ohne das Einbringen von Fehlern ziemlich unmöglich herzustellen ist. Die Alternative bestand darin, Platten mit einer Dicke von 76 Millimetern zusammenzukleben, was bei erfolgreicher Probenherstellung möglicherweise zu einem Quetschfehler am Klemmabschnitt der V-Kerb-Probe führen könnte. Ein überarbeitetes Standardprobendesign, bei dem nur der kritische Abschnitt der V-Kerbprobe rekonstruiert wurde, umging dieses Problem und führte zur Erzeugung eines reinen interlaminaren Scherversagens in rCF-Verbundwerkstoffen.

Der Iosipescu-Schertest war jedoch für den In-Plane-Scherversuch in rCF-Verbundwerkstoffen nicht anwendbar. Die Tendenz bestand darin, aufgrund seiner Faserverteilung in der XY-Ebene des Laminats durch ein zugdominantes Versagen zu versagen. Eine mögliche Alternative könnte das Plate Twist-Verfahren sein, wie es in ISO 15310 beschrieben ist und allgemein für Holzverbundwerkstoffe verwendet wird. Es ist klar, dass die Natur der Faserverstärkungsarchitektur einen signifikanten Einfluss auf das mechanische Verhalten und die Materialantwort für grundlegende statische Tests auf Couponebene im Makromaßstab hat. Darüber hinaus wurde festgestellt, dass das mechanische Verhalten von rCF-Verbundwerkstoffen bei zyklischer Belastung ganz anders ist als bei herkömmlichen vCF-Verbundwerkstoffen oder kurzfaserverstärkten Verbundwerkstoffen.

Recycelte Kohlefaserverbundwerkstoffe weisen eine Reihe von Materialverarbeitungsvariablen auf, die die mechanischen Eigenschaften beeinflussen, einschließlich des Formverfahrens, des Fasergehalts, der Fasermodulqualität, der Harzqualität der Ausgangsform der Rezyklate und der Faser-Matrix-Interaktion. Die Analyse dieser Parameter ist ohne die Entwicklung spezieller Standardprüfverfahren für ein neu auf den Markt gekommenes Material sinnlos und mühsam. Die British Standards Institution (BSI) hat sich mit Spezifikationen für unkonventionelle Verbundsysteme wie textilglasfaserverstärkte Kunststoffe, Sheet Molding Compound (SMC) und Bulk Molding Compound (BMC) duroplastische Verbundwerkstoffe, Holzpolymer/Naturfaser-Verbundwerkstoffe, pultrudierte verstärkte Verbundwerkstoffe und mehr mit spezielle Standards, die anwendbare Testmethoden identifizieren. Recycelte Kohlefaserverbundwerkstoffe erfordern jetzt denselben Ansatz, um eine zuverlässige Charakterisierung zu ermöglichen.

Referenzen:

1 Job, S., Leeke, G., Mativenga, P.T., Oliveux, G., Pickering, S. und Shuaib, N.A., 2016. Recycling von Verbundwerkstoffen:Wo stehen wir jetzt? Composites UK Ltd.:Berkhamsted, Großbritannien .

2 Jakob, A. (2019). Vertrauen in recycelte Kohlefasern aufbauen . [online] Verfügbar unter:https://www.compositesworld.com/blog/post/building-confidence-in-recycled-carbon-fiber [Zugriff am 29. Juli 2019].

3 Inston, D. (2019). Tag der offenen Tür bei ELG Carbon Fiber präsentiert Recyclingtechnologie . [online] Verfügbar unter:https://www.compositesworld.com/news/elg-carbon-fibre-open-house-showcases-recycling-technology [Zugriff am 29. Juli 2019].

4 Adams, D. (2019). Mechanische Prüfung von Textilverbundstoffen . [online] Verfügbar unter:https://www.compositesworld.com/blog/post/mechanical-testing-of-textile-composites [Zugriff am 29. Juli 2019].

5 Spendley, P.R., 2012. Zulässige Konstruktionszulässigkeiten für zusammengesetzte Luft- und Raumfahrtstrukturen .

6 Oplinger, D. W., Gandhi, K. R. und Parker, B.S., 1982. Studien von Zugprüfkörpern für die Prüfung von Verbundwerkstoffen (Nr. AMMRC-TR-82-27). Army Materials and Mechanics Research Center Watertown Ma.

Karthik Krishna Kumar ist ein Ph.D. Student an der Oxford Brookes University, Großbritannien Seine Forschung umfasst die Entwicklung geeigneter Testverfahren für recycelte, nicht gewebte Kohlefaserverbundsysteme, die Bewertung ihres Ermüdungsverhaltens und der Umweltbeständigkeit für den sicheren und nachhaltigen Einsatz von Kohlefasern in praktischen Anwendungen.

Faser

- Die Vorteile von Kohlefaser in der Luft- und Raumfahrtindustrie

- Die Top 5 der Verwendung von Kohlefasern im Sport

- Die Eigenschaften von Harz- und Faserverbundwerkstoffen und ihre Vorteile

- Kohlefasergeräte für Ihr Zuhause

- Die Vorteile einer Kohlefaserprothese

- Die Rolle von Kohlefasern in Luft- und Raumfahrtmaterialien

- Wie die Luft- und Raumfahrtindustrie Kohlefaser für ihre Bedürfnisse nutzt

- Kohlenstofffaser-Innovationen in der Medizinindustrie

- Kann Kohlefaser recycelt werden?

- Innovative Anwendungen für Kohlefaser