Schottische Raketenanlage enthüllt fortschrittliche Materialproduktionsmethoden

Orbex-Hauptsitz in Forres, Schottland. Quelle | Orbex

Im November bot das in Schottland ansässige Raumfahrtunternehmen Orbex (Forres, Großbritannien) einen Blick in seine Raketenfabrik und teilte Fotos davon, wie das Unternehmen fortschrittliche technische Techniken und Materialien einsetzt, um Orbital-Trägerraketen der nächsten Generation mit erneuerbarem Treibstoff zu bauen.

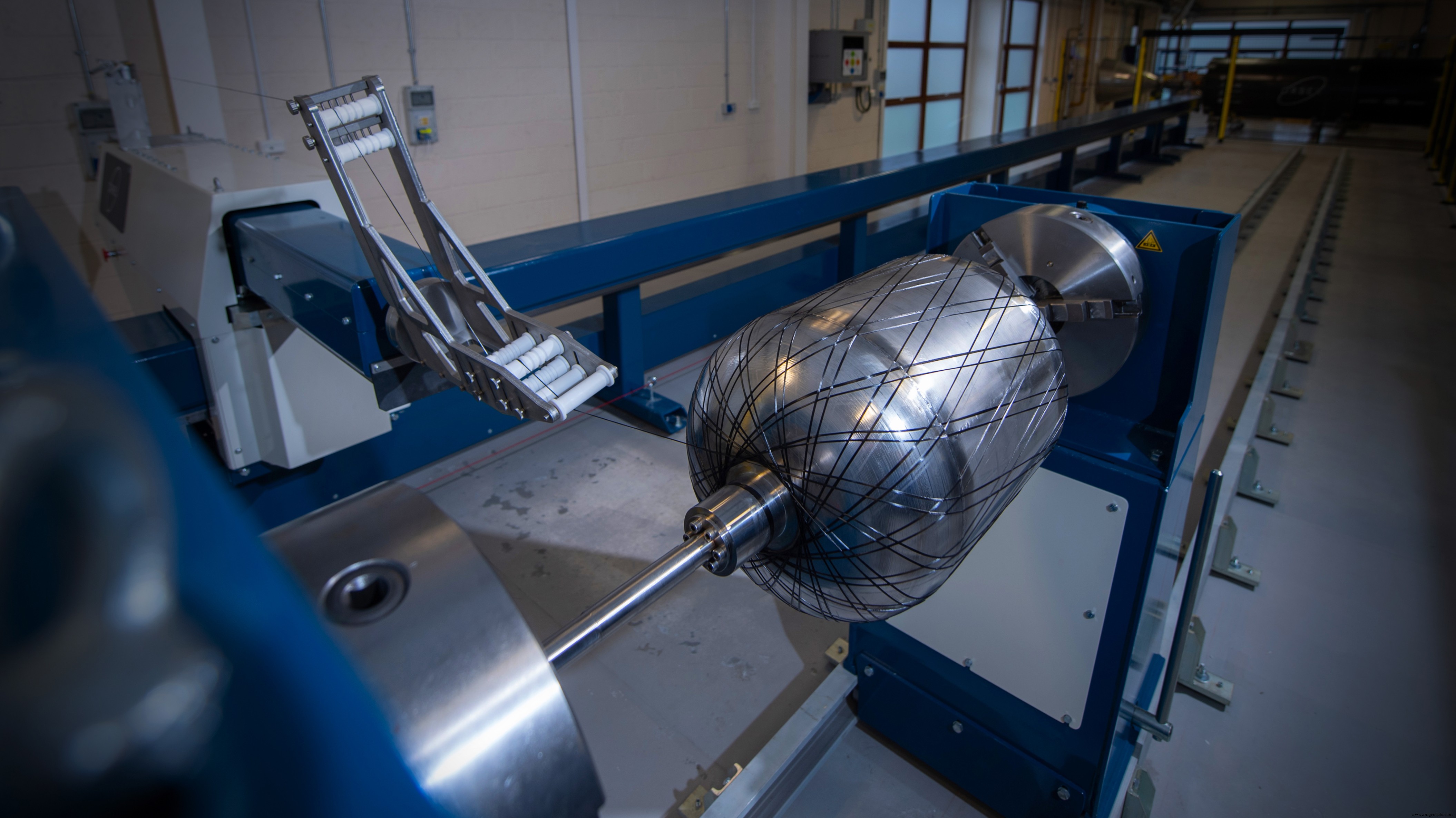

Die 18 Meter lange Kohlefaser-Wickelmaschine von Orbex gilt als eine der größten dieser Art in Europa. Quelle | Orbex

In der Anlage wurden mehrere neue Produktionssysteme installiert, darunter eine 18 Meter lange Kohlefaser-Wickelmaschine, die das schnelle Weben von Materialien zum Bau der wichtigsten Raketenstrukturen automatisiert. Orbex hat nach eigenen Angaben seit mehreren Jahren daran gearbeitet, die Kohlefasermischung zu perfektionieren, die in der patentierten Konstruktion seiner Prime-Rakete verwendet wird, die 30 % leichter sein soll als Raketen ähnlicher Größe und eine Beschleunigung von 0 auf 1.330 km/h in nur 60 Sekunden ermöglicht .

Orbex Prime-Quelle | Orbex

Das Unternehmen verwendet einen Autoklaven in Originalgröße, um die Kohlefaserverbundstrukturen zu verbinden, die große Raketenteile einschließlich Treibstofftanks der Hauptstufe umfassen.

Anfang dieses Jahres gab Orbex bekannt, dass es 3D-Druck verwendet, um einteilige Raketentriebwerke zu entwickeln, die Designdetails und -funktionen integrieren, ohne dass zusätzliche Verarbeitungszeit erforderlich ist. Das Unternehmen sagt, es sei in der Lage, ein komplettes Raketentriebwerk in nur fünf Tagen in 3D zu drucken.

„Wir bauen Raketen auf eine noch nie dagewesene Weise“, sagt Chris Larmour, CEO von Orbex. „Der Sinn von NewSpace – Privatunternehmen, die sich in der Raumfahrt engagieren – besteht darin, einen schnelleren, besseren und billigeren Zugang zum Weltraum zu ermöglichen. Hunderte Millionen Dollar auf Robotermontagebändern oder Hunderte von Mitarbeitern zu verbrennen, um schwere Metallraketen zu produzieren, ist ein antiquierter Ansatz. Der Aufbau eines modernen Raumfahrtunternehmens bedeutet, das Produktionsethos zu aktualisieren, um schneller, agiler und flexibler zu werden.“

Während einige Startlösungen für Kleinsatelliten laut Orbex bis zu 200.000 Kilo fossiler Brennstoffe benötigen, benötigt Prime nur 4.000 Kilo Treibstoff pro Start und ist damit etwa fünfzigmal treibstoffeffizienter. Prime wird Bio-Propan verwenden, einen sauber verbrennenden und erneuerbaren Kraftstoff, der die CO2-Emissionen im Vergleich zu herkömmlichen Raketentreibstoffen auf Kerosinbasis um 90 % reduziert. Auch der Einsatz gefährlicher Stoffe wie Hydrazin oder hochkonzentriertes Wasserstoffperoxid wird vermieden. Prime-Raketen sind auch so konzipiert, dass sie keine Trümmer im Orbit hinterlassen und wiederverwendbar sind, wobei ein innovatives Konzept mit geringer Masse verwendet wird, um die Hauptstufe zu bergen.

Das Unternehmen stellte auch sein neues Mission Control Center vor, das zur Überwachung von Orbitalraketenstarts von Schottland und anderen Standorten sowie für Triebwerkstests von seinen beiden Antriebsteststandorten verwendet wird. Das Unternehmen arbeitet derzeit an der Genehmigung für den Weltraumbahnhof Sutherland in Nordschottland, eine Einrichtung, die mit Rocket Lab (Huntington Beach, Kalifornien, USA) für den Start seines zusammengesetzten Elektronen geteilt werden soll Rakete, obwohl die Unternehmen unterschiedliche Startrampen verwenden würden.

Faser

- Herstellungsmethoden von sphärischem Wolframpulver

- Titanplattiertes Kupfer und seine Herstellungsmethoden

- Wie haben Kunststoffe die Weltraumforschung vorangebracht?

- Materialien:Fortschrittliche Fluorpolymere verbessern thermoplastische Verbundwerkstoffe

- Materials:Lightweight Honeycomb Production Technology auf der K 2019

- DuPont übernimmt den Hersteller fortschrittlicher Materialien Rogers Corp.

- Der Herstellerleitfaden zur Reduzierung von Produktionsabfällen

- Ensinger nimmt Thermoplast-Prepreg-Anlage in Betrieb

- Evonik baut neue Produktionsstätte für PA12

- BASF investiert in chinesischen Fonds für fortgeschrittene Materialien