Hengshen produziert Demonstratoren für hintere Druckschotts

Hersteller von Kohlefasern, Gewebe, Harze, Prepreg-Hersteller und Hersteller von Verbundteilen für die Luft- und Raumfahrt Hengshen Carbon and Composites. (Danyang, Jiangsu, China) berichtet, dass es mit der Herstellung von fünf 4,5 Meter großen Demonstrator-Composite Rear Pressure Bulkheads (RPB) in Originalgröße für einen chinesischen Luft- und Raumfahrt-OEM beauftragt wurde.

Laut Simon Qian, Managing Director bei Hengshen, soll das Projekt dem OEM die Fertigungskapazitäten des Unternehmens sowie die Fähigkeiten des Materials sowohl für die Laminierungswerkzeuge als auch für das RPB-Produkt beweisen.

Zwei der fünf RPBs werden mit Hengshens eigenem gehärtetem Epoxid-Prepreg-System in Luft- und Raumfahrtqualität, EH918, hergestellt, das mit der Intermediat-Modulus (IM)-Kohlefaser des Unternehmens, HF40C, verstärkt ist. Die anderen drei RPBs werden mit CYCOM X850 gehärtetem Epoxid-Prepreg von Solvay Composite Materials (Alpharetta, Georgia, USA) hergestellt.

Anthony Ferronato, Engineering Director bei Hengshen, sagt, dass beide Versionen des RPB mit automatisierter Faserplatzierung (AFP) hergestellt werden, die von einem Coriolis (Queven, Frankreich) AFP-System durchgeführt wird. OML-Werkzeuge für die RPBs wurden von einem französischen Werkzeughersteller, Loiretech Ingenierie (Nantes, Frankreich), unter Verwendung des Werkzeug-Prepreg-Systems EH201 von Hengshen hergestellt.

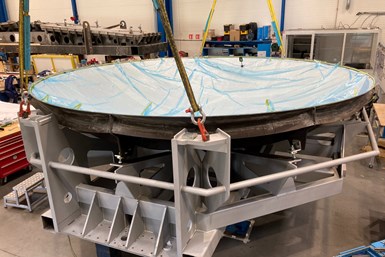

Das RPB-Werkzeug wurde speziell entwickelt, um eine mit Kohlefaserrippen verstärkte Kohlefaser-Layup-Oberfläche zu verwenden. Die Layup-Oberfläche wird dann zur allgemeinen Stabilität und zur Verbindung mit der AFP-Maschine an einer Stahlkonstruktion montiert. Loiretech hat seine proprietäre Technologie verwendet, um die Verbundhaut mit dem Stahlrahmen zu verbinden, was die Wärmeausdehnungsschwankungen zwischen der Verbundhaut und dem Metallrahmen während der Aushärtung berücksichtigt.

Laut Hengshen besteht der Hauptvorteil eines Verbundwerkzeugs darin, dass es das Gesamtgewicht des Werkzeugs im Vergleich zu herkömmlichen Materialien wie Invar oder Stahl reduziert. Diese Gewichtseinsparung ermöglicht einen reibungsloseren Betrieb während des AFP-Layups, ohne dass das Risiko besteht, Rotationen eines schwereren Werkzeugs überwinden zu müssen. Darüber hinaus werden die Durchlaufzeiten verkürzt, da das Verbundwerkzeug nicht wie bei einem metallischen Äquivalent erwärmt werden muss.

Ferronato sagt, dass das Projekt eine sorgfältige Koordination zwischen mehreren Organisationen auf der ganzen Welt erforderte. „In einer Zeit großer Unsicherheit aufgrund der aktuellen Pandemie haben wir gezeigt, dass die Luftfahrtindustrie trotz Widrigkeiten noch erfolgreich sein kann“, sagt er.

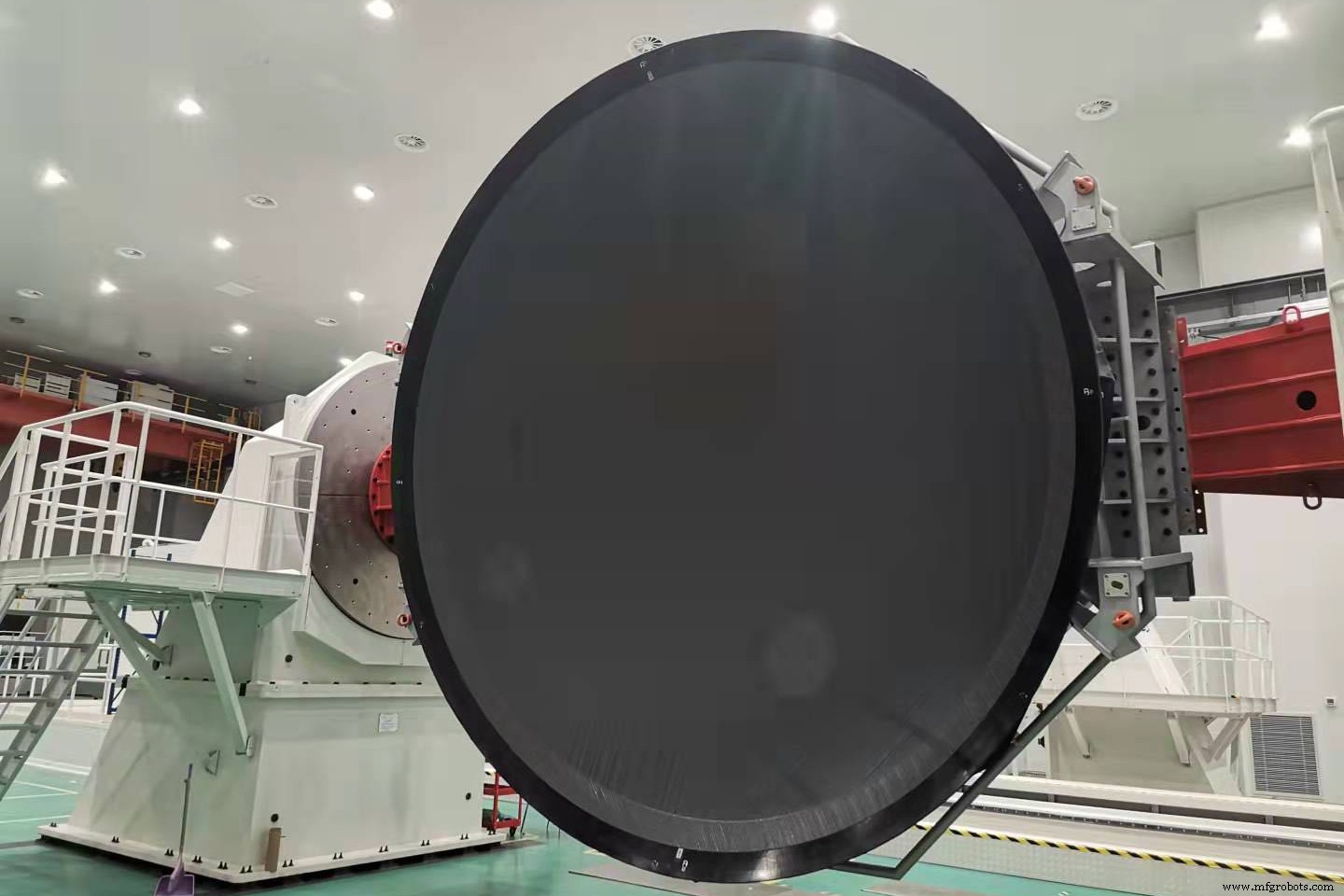

Nach sieben Monaten Planung, Entwicklung und Fertigung kam das Kohlefaser-RPB-Werkzeug nach einer langen Reise aus Nantes, Frankreich, in Hengshen an. Das Werkzeug wurde dann auf Beschädigungen oder Bewegungen während des Transports überprüft. Darüber hinaus wurde an den Werkzeugen ein Hochtemperatur-Vakuumversuch durchgeführt, um sicherzustellen, dass keine Luftleckagen auftreten. Nach erfolgreichen Erprobungen wurden die Werkzeuge in den AFP-Maschinenraum überführt. Der AFP-Maschinenraum ist ein umweltkontrollierter Raum mit einer Grundfläche von 800 Quadratmetern und beherbergt die KUKA-Roboter-AFP-Maschine auf Schienen mit zwei (20T und 40T) horizontalen Spindelachsenpositionierern. Der Fertigungsraum der AFP-Maschine beträgt 20 x 6 Meter, was den RPB problemlos unterbringt.

Das Werkzeug wurde auf der Coriolis 40T AFP-Maschine montiert, wo die endgültige Programmierung vor dem Layup vorgenommen wurde. Das erste Produkt wurde mit dem gehärteten Epoxidsystem EH918 von Hengshen hergestellt, einem Co-bonded-Produkt aus einer kuppelförmigen Haut mit Omega-förmigen Kernstringern. Darauf folgte die Produktion des zweiten Produkts unter Verwendung des schlagfesten Epoxid-Prepregs X850 von Solvay. Beide Materialien in Luft- und Raumfahrtqualität, X850 und EH918, wurden bei Hengshen mit einer Mikrosam-Maschine (Prilep, Mazedonien) in 6,35-Millimeter-AFP-Bänder (0,25 Zoll) geschnitten.

Der Aushärtungsprozess des RPB wird im Autoklaven von Hengshen ASC Process Systems (Valencia, Kalifornien, USA) abgeschlossen. Ausgehärtete Produkte wurden dann zerstörungsfrei geprüft, bevor die Endbearbeitung abgeschlossen ist.

Die RPBs werden bis Ende Dezember 2021 an den Kunden ausgeliefert, danach werden die Produkte in verschiedenen Formen mechanisch geprüft, um die Einhaltung der gegebenen Lastfälle und den Nachweis der Statik nachzuweisen. Unter der Annahme, dass die RPBs diese Tests bestehen, werden Design, Material, Prozess und Lieferant (Hengshen) vom OEM für die Aufnahme in neue Flugzeugprogramme in Betracht gezogen.

Faser

- Aneroidbarometer

- Blutdruckmessgerät

- Premium Aerotec präsentiert A320-Druckschott aus thermoplastischem CFK

- Geräteserie:Kompressoren

- Verständnis eines Druckentlastungsventils

- Manometer verstehen

- Membranmanometer verstehen

- Bourdon Manometer verstehen

- Verständnis der Kühlerdruckkappe

- erzeugen Hydraulikpumpen Druck