Schmelzen und Gießen von Metall

Vom Gießofen in die Form

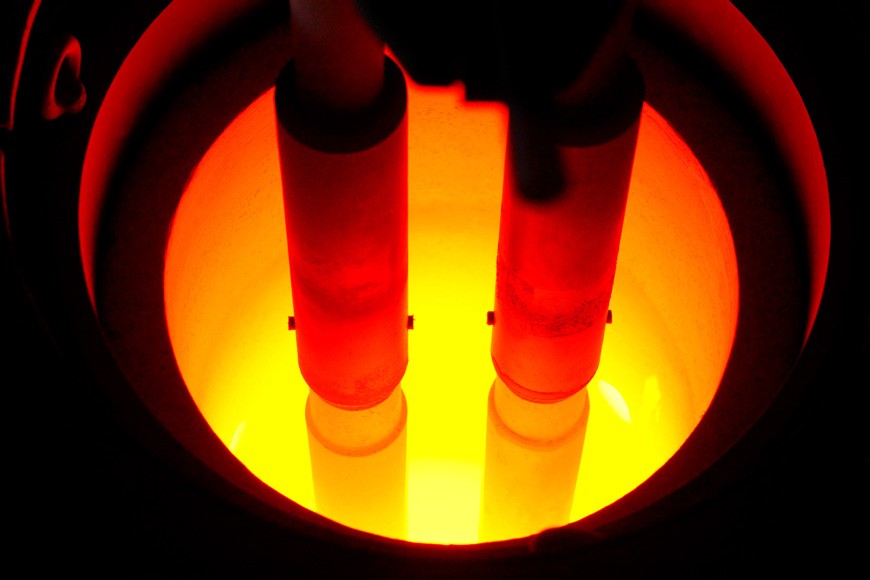

Gießereien sind dramatisch. Riesige Öfen, die vor Hitze glühen, verwandeln Metallbrocken in fließende feurige Flüssigkeiten. Wenn sie fertig sind, wird ihr Inhalt unter einem Funkenregen in bereitstehende Schöpfkellen gegossen. Die Arbeiter leiten den Metallfluss vom Ofen zur Form hinter Hitzeschilden und schützen sich vor den Gefahren der Temperatur und der Materialien. In der Gießerei wird Design in einem außergewöhnlichen Prozess, der Alltagsgegenstände schafft, Wirklichkeit. Innovationen bei der Erzeugung und Aufrechterhaltung der für verschiedene Legierungen erforderlichen Temperaturen sind Teil der Weiterentwicklung der Metallurgie. Die Arbeit des Schmelzens und Gießens von Metall sieht aus wie Szenen aus den Geschichtsbüchern, aber hier geschieht einiges der interessantesten Wissenschaft.

Die Herstellung von Gussmetall beruht auf Öfen, die heiß genug werden können, um Metalle in einen flüssigen Zustand zu bringen. Die ersten Erze in der Menschheitsgeschichte waren Blei und Zinn:Diese weichen Metalle können in der Hitze des Kochfeuers geschmolzen werden. Um stärkere Metalle herzustellen, brauchten die Metallurgen mehr als Holzflammen.

Hohe Hitze und menschlicher Fortschritt

Die Bronzezeit war auf die Stärke von Kupfer angewiesen. Kupfer wurde möglicherweise zuerst versehentlich in einem Töpferofen geschmolzen, der mindestens 200 °C heißer ist als ein Lagerfeuer. Das Fehlen schriftlicher Aufzeichnungen aus dieser Zeit macht es schwierig, sicher zu sein. Während der Bronzezeit wurden ofenähnliche Öfen verwendet, um verschiedene elementare Komponenten aus Gestein zu extrahieren, die bei unterschiedlichen Temperaturen schmolzen, wobei Kupfer der höchste Preis für die Herstellung von gutem Messing und Bronze war.

Es gibt Hinweise darauf, dass Menschen vor der Eisenzeit Eisen verwendeten. Diese Gegenstände wurden jedoch aus bearbeitetem Eisen hergestellt, das buchstäblich vom Himmel gefallen war – meteorisches Eisen ist im Vergleich zu terrestrischem Eisen in relativ reiner Form. Es konnte erhitzt und bearbeitet werden, wie es gefunden wurde. Die wahre Eisenzeit begann jedoch, als die Menschen herausfanden, wie man nützliches Eisen aus Erzen extrahiert, und das erfordert das Schmelzen zu weichen, toffeeartigen, fast flüssigen oder flüssigen Zuständen. Dieser Fortschritt erreichte verschiedene Teile der Welt zu unterschiedlichen Zeiten, beinhaltete jedoch die Erfindung von Hochöfen und einen langsamen Aufbau des Wissens über die Eisenmetallurgie. Bloomery-Öfen ermöglichen es, dass Eisen heiß genug ist, um auf Reinheit hin bearbeitet zu werden, anstatt Metall in den geschmolzenen Zustand zu bringen, aber sie halfen bei der langsamen Entdeckung der Eisenchemie. Es ist eine Sache, Eisen zu schmelzen:Um ein brauchbares starkes Metall herzustellen, ist die richtige Zugabe von Kohlenstoff erforderlich, und brennende Öfen waren auf Kohlenstoffbrennstoff angewiesen. Als die Öfen heiß genug wurden, um Eisen zu schmelzen, mussten Metallurgen auch ihr Verständnis von Flussmitteln entwickeln, die Additive sind, die dazu beitragen, das endgültige Metall zu reinigen, indem sie die Oxidbildung verhindern.

Fortschritte, die durch die innovative Kombination von Ofen und Chemie erzielt wurden, haben sich in der gesamten Menschheitsgeschichte fortgesetzt. Der metallurgische Fortschritt leitete offensichtlich die Bronze- und Eisenzeit ein, basierend auf ihrem Namen. Die industrielle Revolution hat uns in das Stahlzeitalter geführt. Der Verbrennungsmotor, die Eisenbahn und moderne Baupraktiken wären ohne einen wichtigen Fortschritt namens Bessemer-Prozess nicht möglich, bei dem Sauerstoff durch geschmolzenen Stahl geblasen wird, was höhere Temperaturen und kürzere Produktionszeiten ermöglicht und die Massenproduktion von Qualitätsstahl ermöglicht.

Schmelzen vs. Schmelzen

Schmelzen ist der Prozess, bei dem ein Metallelement aus abgebauten Erzen entfernt wird. Die meisten Metalle werden als Adern in Gesteinen oder als Teile anderer Elemente gefunden. Das Schmelzen ist der erste Schritt der Gewinnung. Schmelzen ist das, was mit Metalllegierungen oder reinen Metallen gemacht wird. Schrott wird geschmolzen, Erz wird geschmolzen. Roheisen sind die Roheisenbarren, die beim Schmelzen von Eisenerz entstehen.

Hochöfen

Zum Schmelzen werden Hochöfen verwendet, bei denen es sich um sehr hohe Öfen handelt, in die Druckgase eingeblasen werden. Hochöfen produzieren meist Barren aus einer Zwischenlegierung, wie Roheisen. Diese Barren werden dann an Gießereien geliefert, die an der Herstellung beteiligt sind.

Fertigungsgießereien nehmen Legierungen und Zusatzstoffe und schmelzen sie, um in anderen Arten von Schmelzöfen bestimmte Gussmetallqualitäten herzustellen.

Arten von Schmelzöfen für Gießereien

Traditionell waren Kuppel- und Tiegelöfen die gebräuchlichsten Methoden, um Metalle zum Gießen zu schmieden. Heutzutage sind Lichtbogen- und Induktionsöfen üblich.

Tiegelöfen

Tiegelöfen sind die grundlegendste Form von Metallöfen. Ein Tiegel ist ein Gefäß aus Material, das unglaublich hohen Temperaturen standhalten kann, oft aus Keramik oder einem anderen feuerfesten Material. Es wird in die Wärmequelle gestellt wie ein Topf ins Feuer. Der Tiegel wird mit Metall und Zusatzstoffen gefüllt bzw. beschickt. In der Neuzeit werden Tiegelöfen immer noch von Schmuckherstellern, Hinterhofbastlern, einigen Nichteisengießereien und Gießereien verwendet, die sehr kleine Chargenarbeiten ausführen. Tiegel können von einem sehr kleinen Becher reichen, in dem Metalle mit einer Lötlampe geschmolzen werden, wie es bei einem Juwelier der Fall sein könnte, bis zu großen Gefäßen, die 50 Pfund Material enthalten. Größere Tiegel werden oft in einen ofenähnlichen Ofen gestellt und können zum Gießen herausgehoben werden, oder es wird Material von der Oberseite geschöpft.

Kuppelöfen

Kupolöfen sind lang, schornsteinartig und mit Kohlekoks und anderen Zusatzstoffen gefüllt. Das Brennmaterial in der Kuppel wird angezündet, und wenn der Ofen ausreichend heiß ist, werden Roheisen und Schrott direkt hinzugefügt. Der Prozess des Schmelzens des Eisens um den Koks und die Zusatzstoffe fügt Kohlenstoff und andere Elemente hinzu und erzeugt verschiedene Eisen- und Stahlqualitäten. Kupolöfen werden in der Regel nicht mehr in der Produktion eingesetzt, da Lichtbogen- und Induktionsverfahren die benötigte Wärme effizienter erzeugen. Es gibt jedoch einige Orte, an denen die Tradition die Kupolöfen am Laufen hält, wie in diesem Video von Da Shu Hua, wo chinesische Gießereiarbeiter geschmolzenes Eisen gegen eine Wand werfen, um dramatische Funken zu erzeugen, um das neue Jahr willkommen zu heißen.

Lichtbogenöfen

(EAFs) kamen in den späten 1800er Jahren zum Einsatz. Elektroden leiten elektrischen Strom durch das Metall im Inneren des Ofens, was effektiver ist als das Hinzufügen von externer Wärme, wenn große Mengen auf einmal geschmolzen werden. Ein großer EAF, der in der Stahlproduktion eingesetzt wird, kann bis zu 400 Tonnen tragen. Eine „Charge“ dieses Stahls besteht oft aus schwerem Eisen wie Brammen und Balken, geschreddertem Schrott aus Autos und anderem Recycling sowie Roheisenbarren aus einer Schmelze.

Nachdem der Tank gefüllt ist, werden Elektroden in das Metall eingebracht, zwischen denen ein elektrischer Lichtbogen verläuft. Wenn das Metall zu schmelzen beginnt, können die Elektroden weiter in die Mischung gedrückt oder auseinandergezogen werden, um einen größeren Lichtbogen zu erzeugen. Wärme und Sauerstoff können hinzugefügt werden, um den Prozess zu beschleunigen. Wenn sich geschmolzenes Metall zu bilden beginnt, kann die Spannung erhöht werden, da die auf dem Metall entstehende Schlacke wie eine schützende Decke für das Dach und andere Komponenten des EAF wirkt.

Wenn alles geschmolzen ist, wird der gesamte Ofen gekippt, um das flüssige Metall in eine darunter liegende Pfanne zu leiten. Manchmal können die Pfannen selbst kleinere EAF-Öfen sein, die die Aufgabe haben, das Metall vor dem Gießen heiß zu halten.

Induktionsöfen

arbeiten mit Magnetfeldern statt mit Lichtbögen. Metall wird in einen Tiegel geladen, der von einem starken Elektromagneten aus gewickeltem Kupfer umgeben ist. Wenn der Induktionsofen eingeschaltet wird, erzeugt die Spule durch das Einführen eines Wechselstroms ein sich schnell umkehrendes Magnetfeld. Wenn das Metall schmilzt, erzeugt der Elektromagnet Wirbel in der Flüssigkeit, die das Material selbst aufrühren. Die Wärme in einem Induktionsofen wird durch die Anregung der Moleküle im Eisen selbst erzeugt, was bedeutet, dass alles, was in den Tiegel gelangt, genau das ist, was herauskommt:Es gibt keine Zugabe von Sauerstoff oder anderen Gasen zum System. Dies bedeutet weniger Variablen, die während des Schmelzens kontrolliert werden müssen, aber es bedeutet auch, dass ein Induktionsofen nicht zum Veredeln von Stahl verwendet werden kann. Was hineingeht, kommt heraus. Wie bei einem EAF-Ofen entladen sich auch Induktionsöfen oft durch Kippen in darunter liegende Pfannen.

Induktionsöfen sind weit verbreitet und bei qualitativ hochwertigem Input einfach zu bedienen. Herkömmliche Modelle können mit jeder Ladung 65 Tonnen Stahl produzieren.

Alle Öfen in der Gießerei haben einen tödlichen Feind:Dampf. Wasser kann selbst in geringen Mengen Spritzer oder Explosionen verursachen, daher müssen alle Schrotte und Ferrolegierungen sowie jedes in der Produktion verwendete Werkzeug vor dem Gebrauch trocken sein. Altmetall darf keine geschlossenen Bereiche haben, in denen Wasser oder Dampf eingeschlossen sein könnte. Auch die von den Gießern verwendeten Werkzeuge müssen frei von Kondenswasser oder Feuchtigkeit sein. Viele Gießereien haben einen Trockenofen, um sicherzustellen, dass Schrott und Werkzeuge knochentrocken sind, bevor etwas den Gießofen berührt.

Gießpfannen

Nachdem Metall geschmolzen ist, muss es in die Form eingeführt werden. In kleineren Gießereien kann dies alles in einem Schritt geschehen:Ein Kipp- oder Aushebetiegel kann Metall aus dem Ofen in den Sand bringen. Dies ist jedoch unpraktisch, wenn ein Ofen viele Tonnen Metall enthält. Typischerweise übertragen Pfannen bei der Eisenherstellung kleinere Teile der Schmelze aus dem Hauptofen.

Bei diesen Systemen kann eine Gießpfanne Metall direkt in die Form bringen. Eine Transferpfanne könnte die Flüssigkeit jedoch zu einem Haltetank oder Sekundärofen führen. Behandlungskellen sind ein weiterer verfügbarer Typ, der verwendet wird, um die Schmelze in Portionen zu brechen, so wie ein Bäcker einen Grundteig trennen könnte, um ihn als Basis für andere Rezepte zu verwenden. Flüssiges Gusseisen kann beispielsweise Mittel enthalten, die in die Behandlungspfanne gegeben werden, um den darin enthaltenen Kohlenstoff kugelförmig statt flockig zu machen, wodurch ein formbareres Metall entsteht, das als duktiles Eisen bezeichnet wird.

Pfannen können sehr klein sein und von Gießereiarbeitern angehoben werden, oder sie können viele Tonnen Metall aufnehmen und benötigen mechanische Unterstützung. Die größten Pfannen werden mit einem Pfannenwagen oder einem Laufkran oder Schienensystem durch eine Gießerei bewegt.

Schöpfkellen aller Art sollen den Arbeiter beim Gießen vor Spritzern, Flammen oder Funken schützen. Einige Schöpfkellen gießen über die obere Lippe oder einen Ausgießer und müssen gekippt werden:Diese haben oft Zahnräder, die es dem Gießereiarbeiter ermöglichen, die Gießgeschwindigkeit sorgfältig zu steuern. Bei anderen Pfannen befindet sich der Ausguss am Boden des Eimers, und das Ausgießen wird durch Entfernen und Wiedereinsetzen eines Stöpsels gesteuert.

Mischen von Legierungen

Metalllegierungen bestehen aus Mischungen von Elementen, die durch eine Formel standardisiert sind, die die Prozentsätze jedes Typs sowie die Schritte zu seiner Herstellung angibt. In den Schmelzöfen und Behandlungspfannen einer Gießerei entstehen diese Legierungstypen für Gussteile.

Gießereien spezialisieren sich häufig entweder auf Eisenlegierungen, die Eisen enthalten, oder auf bestimmte Nichteisenlegierungen wie Edelmetalle, Legierungen auf Kupfer- oder Aluminiumbasis.

Eisenlegierungen werden in Eisen und Stahl sortiert. Zu den Gusseisenlegierungen gehören Grauguss, der Silizium enthält, und duktiles Eisen, das eine Art kugelförmigen Kohlenstoff enthält. Stahlgusssorten werden durch den Prozentsatz an Kohlenstoff und anderen Zusatzstoffen in der Mischung definiert. Edelstahl ist ein Stahl, der Chrom enthält, um Rost durch Passivierung zu verhindern.

Nichteisenlegierungen umfassen alle anderen Metalle, daher ist es nicht verwunderlich, dass es eine weitere Spezialisierung auf Nichteisengießereien gibt. Einige Orte sind auf Zink spezialisiert, andere auf Aluminium. andere arbeiten hauptsächlich mit kupferbasierten Legierungen wie Messing und Bronze. Allerdings gibt es eine Überkreuzung. Wenn eine bestimmte Gießerei zum Beispiel sowohl mit Bronze als auch mit Aluminium arbeitet, wird sie sich wahrscheinlich auf jeweils bestimmte Qualitäten spezialisieren.

Unabhängig von den Legierungen, mit denen eine Gießerei arbeitet, ist die Prämisse der Herstellung von geschmolzenem Metall und des Gießens in Hohlräume, um es zu formen, dieselbe. Eine Idee wird in dem Moment Wirklichkeit, in dem Metall in eine Form fließt.

Vorheriger Beitrag:KernherstellungMetallgussverfahrenNächster Beitrag:Auspacken und Reinigen

Metall

- Sandguss:Verfahren und Eigenschaften | Branchen | Metallurgie

- Was ist ein Eisenmetall? – Ein vollständiger Leitfaden

- Chrommetall:Elemente, Eigenschaften und Verwendungen

- Was ist Gusseisen? - Definition, Eigenschaften und Verwendung

- Was ist Wärmebehandlung? - Verfahren und Methoden

- Was ist Blech? - Definition, Typen und Verwendungen

- Was ist Metallguss? - Definition, Typen und Prozess

- Was ist Korrosion? – Definition und Prävention

- Metalllegierungen und Streckgrenze verstehen

- 5 wichtige industrielle Metalllegierungen und ihre Verwendung