Ultrasensitive tragbare Drucksensoren auf Basis von mit Silbernanodraht beschichteten Geweben

Zusammenfassung

Flexible Drucksensoren haben aufgrund ihrer potenziellen Anwendungen in tragbaren Überwachungs- und Pflegesystemen für die menschliche Gesundheit zunehmend Aufmerksamkeit auf sich gezogen. Hier präsentieren wir einen einfachen Ansatz für die Herstellung von volltextilbasierten piezoresistiven Drucksensoren mit integrierten Ag-Nanodraht-beschichteten Geweben. Es nutzt den synergistischen Effekt der mehrschichtigen Kontakte aus Faser/Garn/Gewebe voll aus, was zu einer ultrahohen Empfindlichkeit von 3,24 × 10 5 . führt kPa −1 bei 0–10 kPa und 2,16 × 10 4 kPa −1 jeweils bei 10–100 kPa. Darüber hinaus erreicht das Gerät eine schnelle Reaktions-/Relaxationszeit (32/24 µms) und eine hohe Stabilität (> 1000 Lade-/Entladezyklen). Daher wird erwartet, dass ein solcher volltextiler Drucksensor mit hoher Leistung in den Bereichen intelligente Kleidung, Aktivitätsüberwachung und Gesundheitsgeräte anwendbar ist.

Einführung

Mit der jüngsten Entwicklung tragbarer Elektronik steigt die Nachfrage nach flexiblen Drucksensoren in einer Vielzahl von Anwendungen, einschließlich E-Skin-Geräten, Gesundheitsüberwachungssystemen und intelligenten Robotern [1,2,3,4,5,6,7, 8]. Um in diesen Anwendungen sinnvoll eingesetzt zu werden, müssen Drucksensoren eine ausgezeichnete Empfindlichkeitsleistung aufweisen und somit umfassende Informationen für eine genaue Diagnose oder Analyse liefern.

Bis heute wurden zahlreiche Methoden entwickelt, um die Sensorleistung durch Optimierung der Nanomaterialien zu verbessern, darunter Kohlenstoff-Nanoröhrchen (CNTs) [1], Graphen-Nanoblätter [9], Metall-Nanodrähte [10,11,12,13,14,15,16 ,17,18,19], leitfähige Polymere [20] und deren Verbundmaterialien [21,22,23,24,25,26]. Insbesondere Ag-Nanodraht (AgNW) wurde aufgrund seiner hervorragenden elektrischen Eigenschaften als Sensormaterialien oder leitfähige Füllstoffe in Drucksensoren weithin erforscht. Wang et al. stellte einen flexiblen Drucksensor auf Basis des mit AgNW gefüllten PU-Films her, der eine Empfindlichkeit von 5,54 kPa −1 . erreichte im Druckbereich unter 30 Pa [27]. Hoet al. berichteten über einen transparenten rissverstärkten Drucksensor, der aus zwei laminierten PDMS-Filmen besteht, die AgNW-eingebettete mikrofluidische Kanäle tragen [28]. Die meisten dieser Sensoren wurden jedoch aus luftdichten, elastischen Substraten hergestellt, die nicht atmungsaktiv und unangenehm zu tragen sind, wodurch ihre praktischen Anwendungen eingeschränkt werden.

In jüngster Zeit haben textilbasierte Drucksensoren aufgrund ihrer Weichheit, Atmungsaktivität und Biokompatibilität, die sie langlebig und tragbar macht, zunehmend Aufmerksamkeit auf sich gezogen. AgNWs sind als sensitive Schicht in textilbasierten Drucksensoren weit verbreitet. Für textilbasierte Sensoren besteht eine typische Struktur aus flexiblen Schaltungen, die mit einem leitfähigen Gewebe bedeckt sind und eine Änderung des Übergangswiderstands zwischen den Schaltungen und den Geweben ausnutzen. Wenn ein Druck ausgeübt wird, berühren sich die beiden Filme und es wird ein signifikanter Strom erzeugt. Wei et al. demonstrierten einen tragbaren Drucksensor mit der Struktur aus zwei leitfähigen AgNWs-beschichteten Baumwolltüchern [29]. Zhouet al. einen Drucksensor mit gedruckter Textilelektrode und AgNW-beschichtetem Baumwollgewebe [30]. Allerdings ist der Druckbereich für den Aufbau dieser Sensoren begrenzt. Daher wurden verschiedene Konstruktionen vorgeschlagen, um die Leistung von Drucksensoren zu verbessern. Zhonget al. einen ultrasensitiven piezoresistiven Sensor mit hoher Flexibilität entwickelt, der durch ein einfaches Filtrationsverfahren aus POE-Nanofasern und AgNWs besteht. Die Nanofasern werden auf gemusterten Nylontextilien mit unterschiedlichen Faserabständen repliziert [12]. Trotz dieses Fortschritts wird bei weitem selten über einen rein textilbasierten Drucksensor mit ultrahoher Empfindlichkeit und Strukturdesign berichtet.

Hier schlugen wir eine neuartige Strategie zur Herstellung vollständig textilbasierter Drucksensoren vor. Die AgNWs-Lösung wurde synthetisiert, und dann kann das leitfähige Gewebe unter Verwendung eines Tauchbeschichtungsverfahrens hergestellt werden, das durch Eintauchen von Baumwollstücken in die AgNW-Dispersion durchgeführt wurde. Das aktive Sensorelement enthielt doppellagige AgNW-beschichtete Baumwolle mit einem Baumwollnetz-Abstandshalter, um den ersten Kontakt zwischen ihnen zu sichern. Die Druckmessung basiert auf Änderungen des elektrischen Stroms aufgrund des Kontakts zwischen den Deckschichten bei äußerem Druck. Dieser komplett auf Textil basierende piezoresistive Drucksensor nutzt den synergistischen Effekt der mehrstufigen Kontakte aus Faser/Garn/Gewebe voll aus, was zu einer ultrahohen Empfindlichkeit von 3,24 × 10 5 . führt kPa −1 bei 0–10 kPa und 2,16 × 10 4 kPa −1 jeweils bei 10–100 kPa. Gleichzeitig erreichte der Drucksensor eine schnelle Reaktions-/Relaxationszeit (32/24 µms) und eine hohe Stabilität (> 1000 Lade-/Entladezyklen). Solche Geräte finden breite Anwendung in intelligenter Kleidung, Aktivitätsüberwachung und Gesundheitsgeräten.

Experimenteller Abschnitt

Materialien und Methoden

Die AgNWs-Lösung wurde durch hydrothermale Methode synthetisiert. Zuerst wurde die PVP-Lösung in EG gegeben; dann wurde die Mischung 20 min gerührt, um die Lösung von PVP/EG herzustellen. Anschließend werden die Lösungen von AgNO3 /EG und NaCl/EG wurden mit einem ähnlichen Verfahren hergestellt. Zweitens, die Lösungen von AgNO3 /EG und NaCl/EG wurden zu PVP/EG gegeben, und die Mischung wurde gerührt und in einen Reaktionskessel überführt. Drittens wurde der Kessel 2 Stunden auf 140 °C und dann 30 Minuten lang auf 160 °C erhitzt. Anschließend wurde der Kessel natürlich auf Raumtemperatur abgekühlt. Die erhaltenen Niederschläge wurden gewaschen und mit Aceton und entionisiertem Wasser mehrmals zentrifugalfiltriert, um ein weißes Pulver zu bilden. Zuletzt wurden die erhaltenen AgNWs in Ethanol mit Ultraschall dispergiert.

Herstellung des Drucksensors

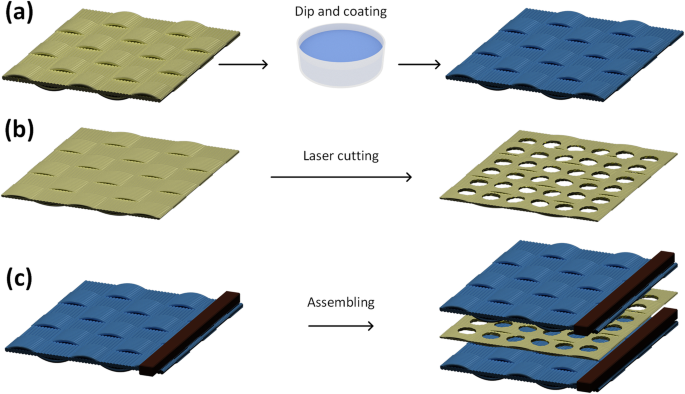

Der volltextilbasierte Drucksensor wurde im „Tauch- und Trocknungsverfahren“ [31] hergestellt (Abb. 1). Zuerst wurden die Baumwollgewebe mit DI und wasserfreiem Ethanol jeweils 15 min lang gereinigt. Zweitens wurden die Stoffe 20 min in die erhaltene AgNW-Lösung getaucht und anschließend 10 min bei 90 °C getrocknet (Abb. 1a). Anschließend wurden die Kupferelektroden mit Silberpaste auf die Oberfläche der AgNW-beschichteten Gewebe aufgebracht und 1 h bei 90 °C getrocknet. Inzwischen wurden die Baumwollnetz-Abstandshalter mit unterschiedlichen Lochdurchmessern durch einen Laserätzprozess hergestellt (Abb. 1b). Schließlich wurde das doppellagige Sensorgewebe mit einem eingefügten Baumwoll-Mesh-Abstandshalter in einem Face-to-Face-Packverfahren montiert (Abb. 1c).

Herstellungsprozess des volltextilbasierten Drucksensors. a Der Herstellungsprozess von AgNW-beschichteter Baumwolle. b Der Herstellungsprozess von Mesh Spacer Cotton. c Der Montageprozess des Drucksensors

Charakterisierung

Die rasterelektronenmikroskopischen (REM) Bilder der AgNW-beschichteten Gewebeoberflächen wurden mit einem GeminiSEM 500 (ZEISS, New York, Amerika) bei 5 kV aufgenommen. Die aktuelle Reaktion der Drucksensoren wurde mit einem digitalen Quellenmessgerät (Keithley 4200, Amerika) aufgezeichnet und mit einem digitalen Kraftmesser (SJS-500V, China) gemessen.

Ergebnisse und Diskussion

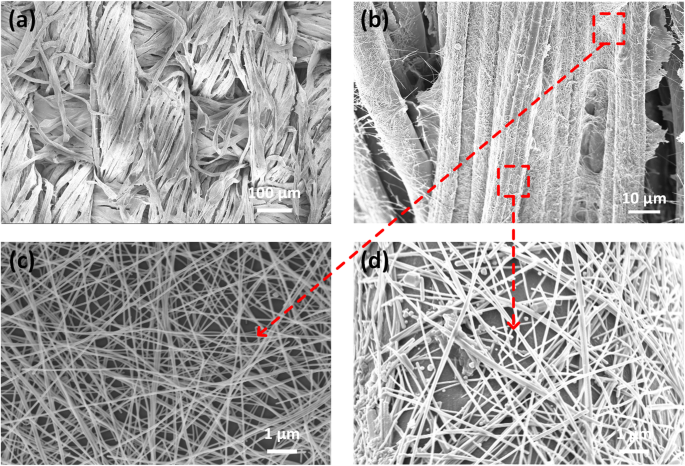

Abbildung 2 zeigt REM-Aufnahmen der Morphologie des AgNWs-beschichteten Gewebes mit unterschiedlicher Vergrößerung. Wie in Fig. 2a gezeigt, wurden die Garne der Baumwolle natürlich mit poröser Struktur geschichtet. Die äußerste Oberfläche des Gewebes ist mit AgNWs bedeckt (Abb. 2b), auf denen Nanodrähte gleichmäßig um die Fasern gewickelt sind. Insbesondere zwischen den benachbarten Garnen gibt es Leerräume, die von den angebrachten AgNW-Leitnetzwerken überbrückt werden (Abb. 2c). Es ist zu bemerken, dass zwischen benachbarten Garnen lange und gleichmäßige Drähte beobachtet wurden und der durchschnittliche Durchmesser von AgNW etwa 55 nm beträgt. In Abb. 2d sind die AgNWs im Hauptbereich der Garnoberfläche homogen gebildet, während sie aufgrund der schlechten Haftung irgendwann getrennt werden. Außerdem ist der Abstand zwischen Nanodrähten, die an dem einzelnen Garn haften, relativ größer als der der Nanodrähte zwischen benachbarten Garnen.

Die Morphologie der AgNWs-beschichteten Gewebe. a –d Die REM-Bilder der Oberflächenmorphologie von AgNWs-beschichtetem Gewebe mit unterschiedlicher Position von AgNWs und unterschiedlicher Vergrößerung, in denen c ist das REM-Bild der AgNWs zwischen den Garnen und d die auf der einzelnen Faser beschichteten AgNWs

Auch die Dichte der AgNWs auf der Oberfläche der Stoffe wurde durch die Zeiten der Tauchbeschichtungszyklen eingestellt. Das AgNWs-beschichtete Gewebe mit 1 Tauchzyklus und 5 Tauchzyklen wurde in Abb. S1 bzw. Abb. 2d gezeigt. Im Vergleich zu dem mit hoher Dichte wurden die Nanodraht-Maschenabstände von 1 Tauchzyklus von unter 1 auf 2–4 µm erhöht.

Die Zusammensetzung des AgNWs-beschichteten Gewebes wurde auch durch die energiedispersive Röntgenspektroskopie (EDS) untersucht, wie im Einschub von Abb. S2 dargestellt. Zusätzlich zu den C- und O-Gehalten, die hauptsächlich auf Baumwolle zurückzuführen sind, wurde auch das Ag-Element beobachtet, was die Verteilung von AgNWs auf der Baumwolle anzeigt.

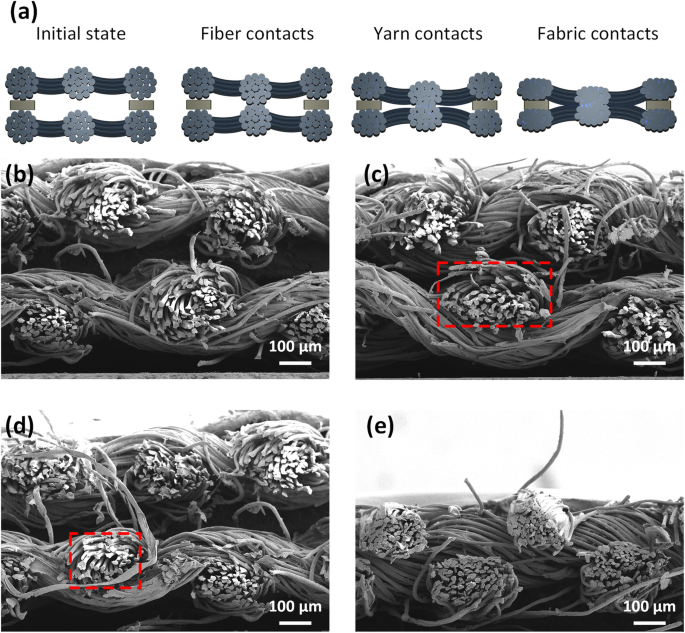

Das Messprinzip des Drucksensors ist in Abb. 3a dargestellt, und die Querschnitts-REM-Aufnahmen des Sensors mit unterschiedlichen Drücken sind in Abb. 3b–e dargestellt. Im Entladezustand ist der Anfangswiderstand groß, der durch die berührungslosen AgNWs auf den Geweben verursacht wird (Abb. 3b). Sobald der Druck ausgeübt wurde, trugen die zunehmenden faserskaligen Kontakte der Nanodrähte auf den angrenzenden Geweben zu einer Verringerung des Widerstands bei (Abb. 3c). Wenn die Nanodrähte auf den Stoffen vollständig kontaktiert wurden, verstärkte der anhaltende Druck, der auf die Fasern ausgeübt wurde, außerdem die Garnschuppenkontakte. Wie Abb. 3d zeigt, beträgt die Garnlänge in Y Richtung von etwa 200 auf 160 µm reduziert, was die Kompression zwischen den Garnen bestätigt. Gemäß den Querschnitts-REM-Bildern wurden die AgNWs sowohl auf der Garnoberfläche als auch in den angrenzenden Garnen gebildet (Abb. S3). Wenn der Druck ausgeübt und die Garne komprimiert wurden, konnten die AgNWs in den Garnen Kontakt aufnehmen und den Widerstand des Sensors weiter verringern. Mit zunehmendem Belastungsdruck wurden die benachbarten Gewebe gestaucht (Abb. 3e); Gewebekontakte reduzierten den Widerstand des Sensors aufgrund der vergrößerten Kontaktfläche zwischen den Obermaterialien weiter. An diesem Punkt wurde die Gesamtdicke der doppellagigen Stoffe von 600 auf 350 µm reduziert. Daher wurde die Druckerfassung der Sensoren durch den synergistischen Effekt des Faser/Garn/Gewebe-Mehrskalenkontakts bestimmt. Diese Querschnitts-REM-Bilder bestätigten den Drucksensormechanismus weiter.

Das Messprinzip des Drucksensors. a Schematische Darstellung der Druckmessung. b –e Die Querschnitts-REM-Bilder des AgNWs-beschichteten Gewebes unter unterschiedlichem Druck

Der Einfluss der Biegung auf die Oberflächenmorphologie der AgNWs-beschichteten Gewebe wurde durch REM-Querschnittsbilder in Abb. S4 untersucht. Bei der geringen Biegeverformung gibt es kein offensichtliches Riss- und Ablöseproblem des AgNWs-Netzwerks auf den Geweben (Abb. S4b) im Vergleich zum Ausgangszustand (Abb. S4a). Um den Einfluss der Biegeverformung weiter zu untersuchen, wurden die REM-Aufnahmen von AgNWs-beschichteten Geweben mit 500-maligen Biegezyklen aufgenommen und in Abb. S5 gezeigt. Abb. S5 zeigt viele delaminierte Stellen, die möglicherweise zu einer Verschlechterung der Vorrichtung führen. Dieses Ergebnis weist darauf hin, dass die Stabilität des AgNWs-beschichteten Gewebes in Zukunft weiter verbessert werden muss.

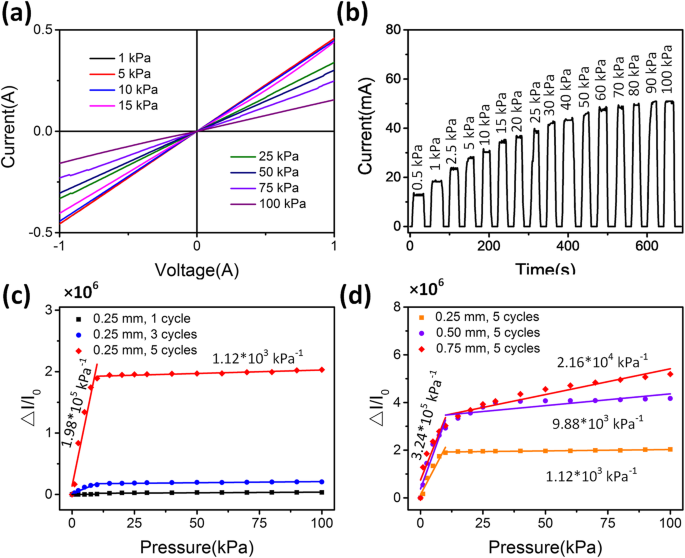

Abb. 4a zeigt die Strom-Spannungs-Kurven des Drucksensors bei unterschiedlichen Drücken. Wenn der angelegte Druck von 0 auf 100 kPa anstieg, verringerte sich der Widerstand des Sensors. Darüber hinaus war die Reaktion des Sensors stetig und entsprach dem Ohmschen Gesetz [32]. Der Strom des Drucksensors ist in Fig. 4b gezeigt, der bei unterschiedlichem angelegtem Druck relativ konstant ist, was zeigt, dass die Reaktion des Sensors für verschiedene Drücke stabil ist. Daher liefern die Ergebnisse eine hervorragende elektrische Stabilität für die potenzielle Anwendung des Drucksensors.

Leistungen der Drucksensoren. a I-V-Kurven des Drucksensors bei unterschiedlichen angelegten Drücken. b Die aktuelle Reaktion des Sensors bei unterschiedlichen Drücken. c , d Der Leistungsvergleich der Drucksensoren mit unterschiedlichen Tauchbeschichtungszyklen und Maschenlochdurchmessern

Um die Leistung von Drucksensoren zu untersuchen, ändert sich der relative Strom (ΔI /Ich 0 ) gegen den Druck mit den verschiedenen AgNWs-Tauchbeschichtungszyklen und Maschenlochdurchmessern sind in Abb. 4c, d gezeigt. Hier wurde die Empfindlichkeit des Drucksensors als S . definiert =(Δich /Ich 0 )/P , wobei P bezeichnet den ausgeübten Druck. Bei einem Maschenlochdurchmesser von 0,25 mm war die Empfindlichkeit des Drucksensors stark von den Tauchbeschichtungszyklen der AgNWs abhängig. Die Empfindlichkeit der Sensoren wurde von 2,12 × 10 3 . verbessert kPa −1 bis 1,98 × 10 5 kPa −1 im Bereich von 0–10 kPa, wenn die Tauchbeschichtungszyklen von 1 auf 5 erhöht wurden. Außerdem verbesserte sich die Empfindlichkeit von 764 auf 1,12 × 10 3 kPa –1 bei 10–100 kPa. Die Verbesserung der Empfindlichkeit bei hohen Tauchbeschichtungszyklen wird hauptsächlich auf die Erhöhung der AgNWs-Dichten zurückgeführt.

Weiterhin wurde anschließend die Abhängigkeit des Lochdurchmessers charakterisiert. Die Drucksensoren mit 5 Tauchbeschichtungszyklen zeigten eine zunehmende Empfindlichkeit mit zunehmendem Durchmesser, die von 1,12 × 10 3 . erhöht wurde , 9,88 × 10 3 , zu 2,16 × 10 4 kPa –1 im Druckbereich von 10–100 kPa bzw. Die Erhöhung der Empfindlichkeit wurde hauptsächlich der vergrößerten Kontaktfläche durch die größeren Löcher zugeschrieben. Sobald der Durchmesser jedoch bei 4 Zyklen 1 mm überstieg, führte die anfängliche Grenzfläche der Oberstoffe zu mehr Kontakt im Entladezustand, wodurch der Kontaktwiderstand zwischen den Stoffen signifikant verringert wurde (Abb. S6). Darüber hinaus verschlechtert sich die Leistung der Sensoren, wenn die Dicke der Abstandswatte geändert wird (Abb. S7). Der Sensor mit geringerer Dicke zeigt eine Abnahme von ∆I /Ich 0 durch die Kontaktierung der Oberstoffe im Ausgangszustand (Abb. S7a). Darüber hinaus verringert eine höhere Dicke den Kontakt der Stoffe. Wenn die Dicke der Abstandsbaumwolle auf 1 mm erhöht wurde, kamen die AgNWs auf den Stoffen nicht in Kontakt, bis der Druck 10 kPa überstieg (Abb. S7c).

Bemerkenswerterweise zeigte der Drucksensor deutlich zwei lineare Stromsegmente; die Empfindlichkeit nimmt im Niederdruckbereich stark zu und im Hochdruckbereich allmählich zu. Gemäß dem oben erwähnten Messprinzip spielt im Niederdruckbereich der benachbarte AgNWs-Kontakt eine wichtige Rolle bei der Stromerhöhung. Wenn der Druck auf 10–15 kPa erhöht wurde, wurden die AgNWs an der Grenzfläche außerdem vollständig kontaktiert. Die Stromänderungen wurden hauptsächlich durch den relativ stabilen Kontaktwiderstand zwischen den Garnen und Geweben bestimmt. Der Kontakt zwischen den Garn- und Gewebeschuppen spielte eine bedeutendere Rolle im Erfassungsmechanismus bei 5-fachen Tauchbeschichtungszyklen und einem Durchmesser von 0,75 mm, indem die Empfindlichkeit und der lineare Bereich verbessert wurden. Daher wies der Durchmesser von 0,75 mm (Abb. 4d) aufgrund des erhöhten Kontakts eine höhere Empfindlichkeit und einen größeren linearen Bereich auf [33, 34].

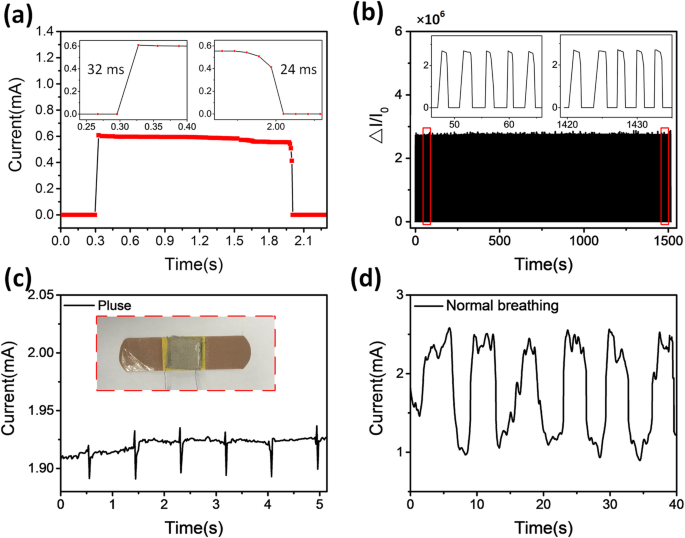

Die dynamische Reaktion des Geräts wurde unter Belastungs-/Entladedruckzyklen untersucht. Der Sensor reagierte sofort auf die zyklischen Drücke. Die zeitaufgelöste Reaktion wurde analysiert, um die Reaktions- und Relaxationszeiten zu quantifizieren (Abb. 5a). Die gemessenen Reaktions- und Relaxationszeiten betrugen 32 bzw. 24 µm. Auch das Verhalten des Sensors unter Differenzdruck wird untersucht und in Abb. S8 dargestellt. Der Sensor unterschied deutlich einen subtilen Druck von 50 Pa, was auf die hervorragende Leistung des Sensors hinweist. Das ΔIch /Ich 0 mit einem angelegten Druck von 10 kPa mit 1000 Belastungszyklen wurde verwendet, um die Wiederholbarkeit des Geräts zu überprüfen (Abb. 5b). Die Ergebnisse zeigen die hervorragende Stabilität der Drucksensoren. Darüber hinaus wurde die Luftdurchlässigkeit sowohl von normaler Baumwolle als auch von AgNW-beschichteter Baumwolle untersucht. Obwohl die Luftdurchlässigkeit von 787,3 auf 252,6 mm/s reduziert wurde, ist dieser Wert immer noch viel höher als die kürzlich berichteten [35, 36]. Dieses Ergebnis zeigte, dass die tragbaren Drucksensoren auf Basis von mit Silbernanodrähten beschichteten Geweben aufgrund ihrer hohen Porosität eine gute Luftdurchlässigkeit behalten.

a Reaktions-/Freigabezeiten des Geräts. b Der Zyklustest des Geräts unter einem Druck von 10 kPa. c Handgelenkpulssignal des menschlichen Benutzers. d Das Stromsignal reagiert auf die Atmung bei normaler Atmung

Aufgrund der natürlichen Flexibilität der Stoffe und der hohen Empfindlichkeit der Sensoren war der Drucksensor tragbar und in der Lage, mechanische Signale wie den physiologischen Puls und die Atemfrequenz zu erkennen. Zunächst wurde das Gerät mit einem Klebeverband am Handgelenk befestigt, um den Pulsdruck zu überwachen. Abb. 5c zeigt die in Echtzeit aufgezeichneten Daten, in denen die Pulsfrequenzen mit ≈ 72 Schlägen min –1 . gemessen wurden . Darüber hinaus wurde der Sensor auch an einer Maske befestigt, um Atemzustände zu erkennen. Fig. 5d zeigt die normale Atemfrequenz von 10 Atemzügen pro Minute eines Erwachsenen und eine rechteckige Welle für normales Atmen. Darüber hinaus zeigte die Breite des Wellenbandes die aufrechterhaltene Atemzeit an. Diese Ergebnisse legen nahe, dass der Drucksensor mit hoher Empfindlichkeit und Überlegenheit ein großes Potenzial für tragbare Gesundheitsgeräteanwendungen hat.

Schlussfolgerung

In dieser Arbeit wurden die AgNWs durch hydrothermale Verfahren hergestellt und die Morphologie wurde charakterisiert und analysiert. Ein vollständig textilbasierter Drucksensor wurde hergestellt, indem ein Baumwollnetz-Abstandshalter zwischen die doppellagigen AgNW-beschichteten Baumwollstoffe eingefügt wurde. Aufgrund der kollektiven Wirkung der Multiskalenkontakte aus Faser/Garn/Gewebe hat der Sensor eine extrem hohe Empfindlichkeit (3,24 × 10 5 kPa −1 bei 0–10 kPa und 2,16 × 10 4 kPa −1 bei 10–100 kPa), schnelle Reaktions-/Erholungszeit (32/24 ms), hohe Stabilität (1000 Zyklen) und breiter Druckbereich (0–100 kPa). Die Überwachung physiologischer Signale wie Pulsdruck wurde erfolgreich demonstriert. Mit einer einfachen und effizienten Herstellungsmethode wird ein solcher ultraempfindlicher Drucksensor eine breite Anwendung bei der Entwicklung von intelligenter Kleidung, Aktivitätsüberwachung und Gesundheitsgeräten der nächsten Generation fördern.

Verfügbarkeit von Daten und Materialien

Die Autoren erklären, dass die Materialien und Daten den Lesern zur Verfügung stehen und alle Schlussfolgerungen in diesem Manuskript auf den Daten basieren, die alle in diesem Papier präsentiert und gezeigt werden.

Abkürzungen

- CNTs:

-

Kohlenstoff-Nanoröhrchen

- AgNW:

-

Ag-Nanodraht

- PVP:

-

Polyvinylpyrrolidon

- ZB:

-

Ethylenglykol

- NaCl:

-

Natriumchlorid

- DI:

-

Entionisiertes Wasser

- SEM:

-

Rasterelektronenmikroskop

- EDS:

-

Energiedispersive Röntgenspektroskopie

Nanomaterialien

- Erkennung von Gesundheitsmarkern in fadenbasierten, tragbaren Schweißsensoren

- Tragbarer Gassensor für Gesundheits- und Umweltüberwachung

- Fragen und Antworten:Ultraschnelle Herstellung tragbarer Sensoren

- Winzige Quantensensoren sehen, wie sich Materialien unter Druck verändern

- Durchbruch bei weichem Drucksensor löst den schwierigsten Engpass der Branche

- Graphitbasierter Sensor für tragbare medizinische Geräte

- Tragbare Sensoren erkennen Gaslecks

- Dieser Touchy-Feely-Handschuh erfasst und kartiert taktile Reize

- Das Gerät versorgt tragbare Sensoren durch menschliche Bewegung mit Strom

- Neues Hautpflaster bringt uns dem tragbaren All-in-One-Gesundheitsmonitor näher