Lanxess, Kautex Textron erkunden D-LFT für EV-Batteriegehäuse

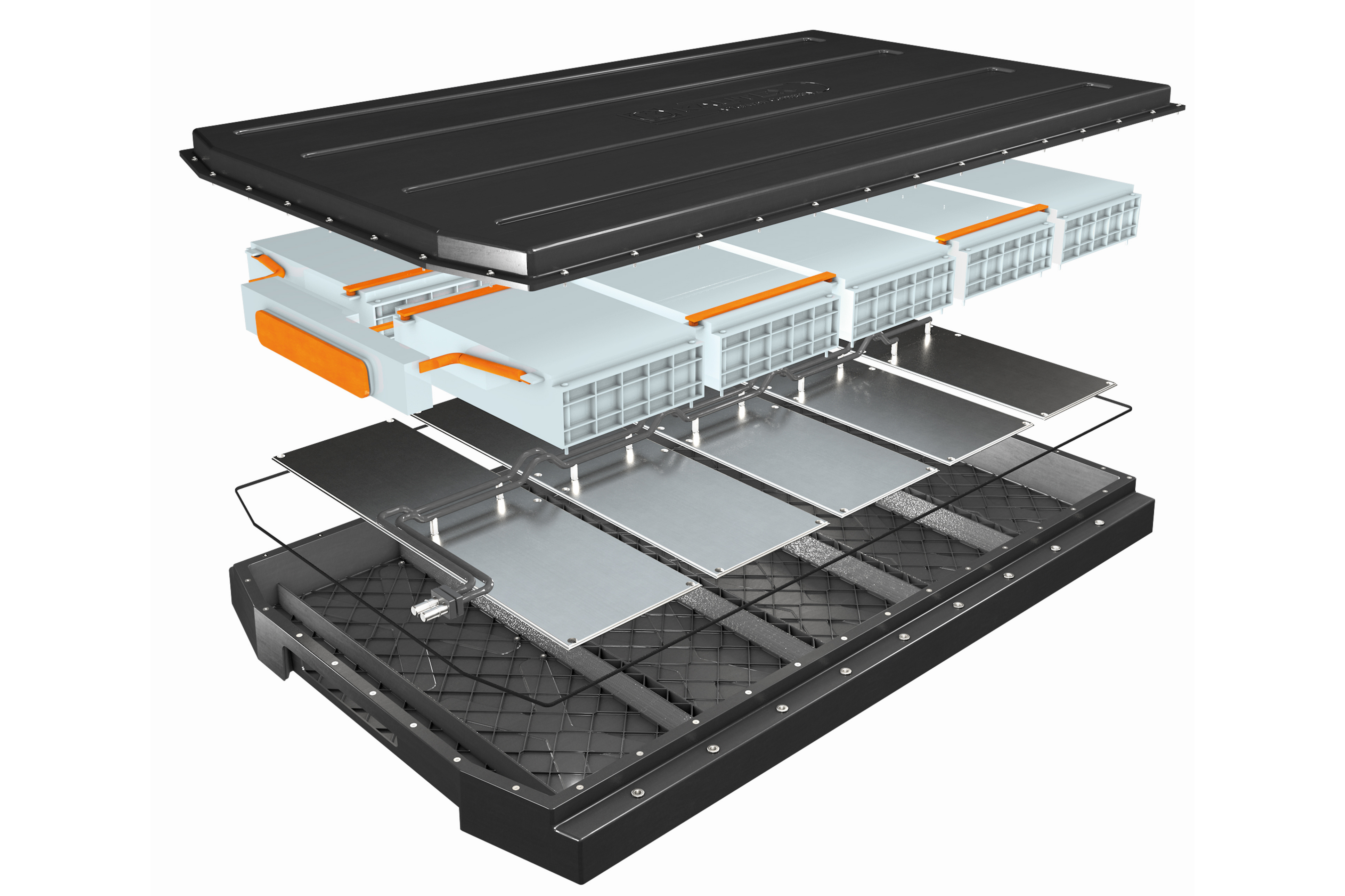

Der Spezialchemie-Konzern Lanxess (Köln) und die Kautex Textron GmbH &Co. KG (Bonn), ein Unternehmen der Textron Inc. (Providence, RI, USA) demonstrieren seit mehreren Jahren gemeinsam die Vorteile technischer Thermoplaste gegenüber Metalle in Batteriegehäusen für Elektrofahrzeuge (EVs) hinsichtlich Gewichts- und Kostenreduzierung, Funktionsintegration und elektrischem Isolationsverhalten Gemeinsam haben die Unternehmen in der Machbarkeitsstudie einen seriennahen Technologiedemonstrator entwickelt. Mit einer Länge und Breite von jeweils rund 1.400 Millimetern ist das System ein großformatiges Vollkunststoff-Gehäuseteil mit einem Gewicht im mittleren zweistelligen Kilogrammbereich.

„Wir haben in einem ersten Schritt komplett auf den Einsatz metallischer Verstärkungsstrukturen verzichtet und beweisen, dass wir diese komplexen Großbauteile kommerziell herstellen können“, erklärt Felix Haas, Leiter Produktentwicklung bei Kautex Textron. Die Ergebnisse der Kooperation wollen Kautex und Lanxess künftig nutzen, um mit Automobilherstellern Entwicklungsprojekte für die Serienfertigung einzugehen.

Der Demonstrator wurde auf Basis des Batteriegehäuses eines C-Segment-Elektrofahrzeugs entwickelt. Es besteht aus einer Gehäusewanne mit Crashstruktur, einem Gehäusedeckel und einem Unterfahrschutz. Die Gehäusekomponenten können in einem einstufigen Direkt-Langfaser-Thermoplast (D-LFT)-Formverfahren hergestellt werden. Lanxess hat sein Durethan B24CMH2.0 PA6-Harz als Material für die D-LFT-Formmasse optimiert; Kautex Textron mischt das PA6 für den Prozess mit Glasfaserrovings. Als Verstärkung für die Gehäusestruktur kommt der endlosfaserverstärkte Thermoplast Tepex dynalite von Lanxess zum Einsatz. „Das Verfahren ermöglicht kürzere und damit wirtschaftlichere Zykluszeiten als die Verfahren, in denen Stahl oder Aluminium verarbeitet werden“, erklärt Haas.

Gehäuse für Hochvoltbatterien, so Lanxess, werden heute überwiegend aus stranggepressten Stahl- oder Aluminiumprofilen gefertigt. Je nach Fahrzeugklasse können die Gehäuselängen und -breiten deutlich über 2.000 bzw. 1.500 Millimeter betragen. Die Größe, die Anzahl der Bauteile und die zahlreichen Fertigungs- und Montageschritte machen Metallgehäuse sehr kostenintensiv. Komplexe Strukturen aus Strangpressprofilen beispielsweise erfordern viele sekundäre Arbeitsschritte wie Schweißen, Stanzen und Nieten. Zudem müssen die metallischen Bauteile in einem zusätzlichen Prozessschritt durch kathodische Tauchlackierung vor Korrosion geschützt werden.

„Kunststoffe hingegen können ihre Gestaltungsfreiheit voll ausschöpfen. Durch die Integration von Funktionen wie Befestigungselementen und Thermomanagement-Komponenten kann die Anzahl der Einzelkomponenten eines Batteriegehäuses stark reduziert werden. Das vereinfacht den Montage- und Logistikaufwand, was die Produktionskosten senkt“, sagt Dr. Christopher Hoefs, Projektleiter e-Powertrain bei Lanxess.

Darüber hinaus müssen Hochvoltbatteriegehäuse eine Vielzahl von hohen technischen Anforderungen erfüllen, darunter hohe Steifigkeit und Festigkeit, Energieaufnahme im Crashfall, Flammwidrigkeit und Integration der Gehäuse in die Fahrzeugstruktur, um nur einige zu nennen. Lanxess berichtet, dass Kunststoffe das Potenzial haben, viele dieser Anforderungen zu erfüllen. Das Material ist korrosionsbeständig und elektrisch isolierend, letzteres sorgt für ein verringertes Risiko von Systemkurzschlüssen. Die geringe Dichte von Kunststoffen und ihr Leichtbaupotenzial führen zudem zu deutlich leichteren Gehäusen, was unter anderem der Reichweite von Elektrofahrzeugen zugute kommt.

„Wir arbeiten weiter gemeinsam daran, die Fertigung und konstruktive Gestaltung der Bauteile zu optimieren. Ziel ist es, den Großteil der Entwicklungsarbeit virtuell durchzuführen, um Kosten im Prototypenbau zu sparen und die Time-to-Market zukünftiger Serienkomponenten zu verkürzen“, so Hoefs.

Harz

- ISO 26262-Zertifizierung für Softwarekomponenten

- UL:Prüfung von Kunststoffkomponenten auf Entflammbarkeit

- Glasgefülltes PET für Automobilaußenteile

- Lanxess fügt zwei neue Produktionslinien für Verbundwerkstoff Tepex hinzu

- Materialien:Langfaserverstärkte technische Verbindungen für Komponenten medizinischer Geräte

- proprietäres TPE-Compound für hochwertige elektronische Komponenten

- Kohlenstofffaserverstärktes PPA für strukturelle Automobil- und Elektronikkomponenten

- Lanxess bietet Pigmentservice für biologisch abbaubare Kunststoffe

- LANXESS erweitert Produktionskapazität für endlosfaserverstärkte thermoplastische Verbundwerkstoffe

- Materialien für Invar 36-Komponenten