Die Nutzung von großformatiger AM als Treibstoff für die Luft- und Raumfahrtflexibilität

Ascent Aerospace (Macomb Township, Michigan, USA; Santa Ana, Kalifornien, USA) bezeichnet sich selbst als der weltweit größte Anbieter von Werkzeugen für die Luft- und Raumfahrt und bietet hauptsächlich metallische Lösungen für Formen, Montage und Trimm- und Bohrvorrichtungen an. Der Schwerpunkt des Unternehmens im Formenbau liegt auf großen Flugzeugstrukturen wie Gondeln, Flügeln, Rümpfen, Holmen, Stringern und Spanten. Seine Trimm- und Bohrvorrichtungen werden in der CNC-Bearbeitung, Roboterschweißen, automatischen Pressen, Inspektionssystemen und Montageanwendungen verwendet.

Im Jahr 2018 begann das Unternehmen zu erwägen, die großformatige additive Fertigung in sein Santa Ana-Portfolio aufzunehmen, und führte eine Bewertung von Systemen, Materialien und Anwendungen auf dem Markt durch. Da das Unternehmen erkannte, dass es eine großformatige Maschine benötigte, die Werkzeuge der für Ascent typischen Größe produzieren konnte, investierte das Unternehmen 2019 in ein LSAM-System von Thermwood (Dale, Ind., USA) – ein 10 x 40 Fuß großes Doppelportal/ additive Fertigungszelle auf Extrusionsbasis mit zwei Funktionen, die einen Großformatdrucker an einem Ende und CNC-Bearbeitungsfunktionen am anderen Ende umfasst. Das System wurde im zweiten Quartal 2020 installiert, gerade als die Pandemie begann.

Sean Henson, globaler Produktmanager für Verbundwerkstoffe und additive Fertigung am Ascent-Standort Santa Ana, sagt, dass Ascent, obwohl der Zeitpunkt nicht ideal war, in der Lage war, das neue LSAM sofort in Betrieb zu nehmen, und begann eine mehrmonatige Anstrengung, um die Fähigkeiten und Vorteile zu verstehen und Einschränkungen der großformatigen AM in einer Werkzeugbauumgebung.

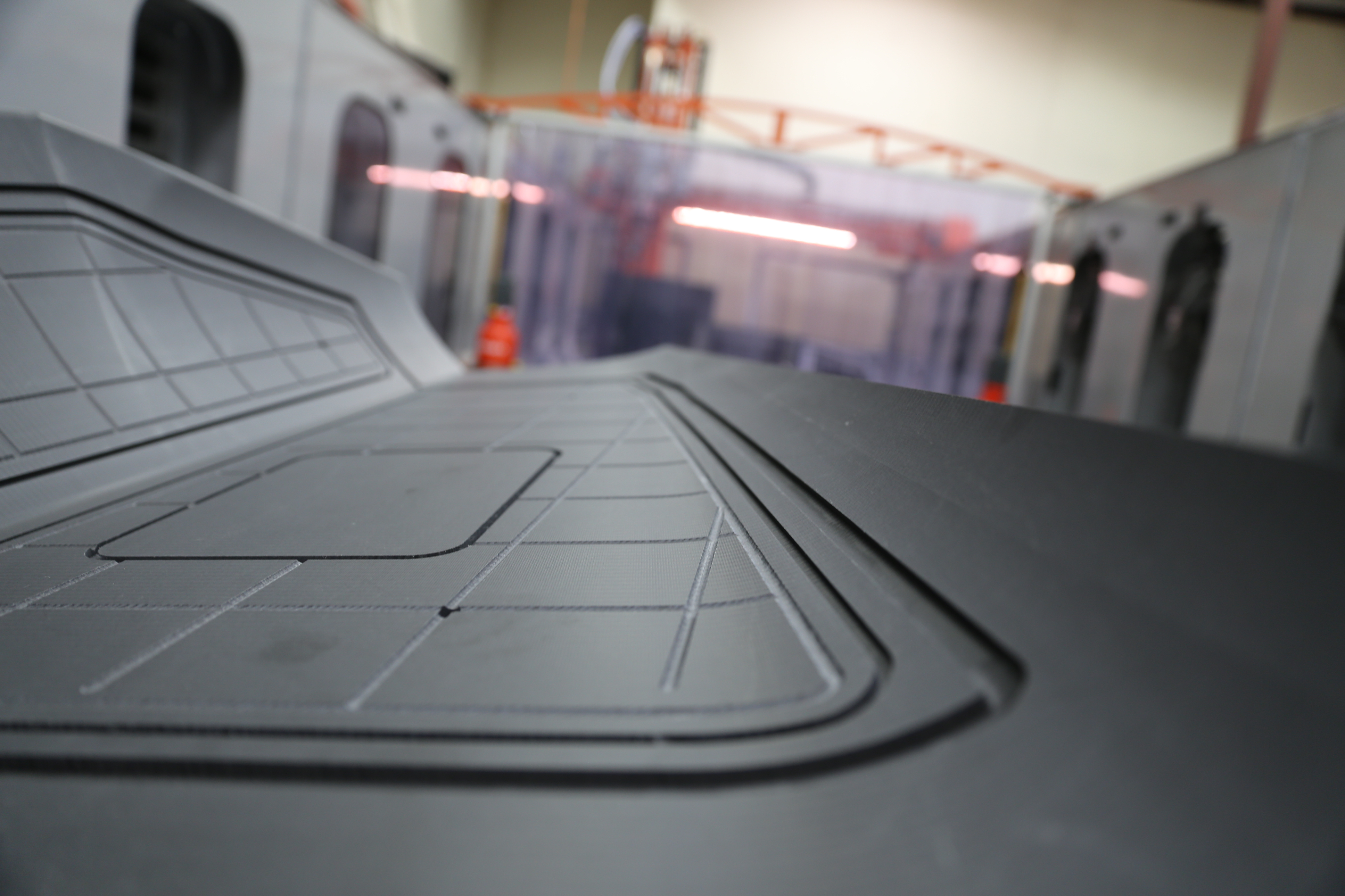

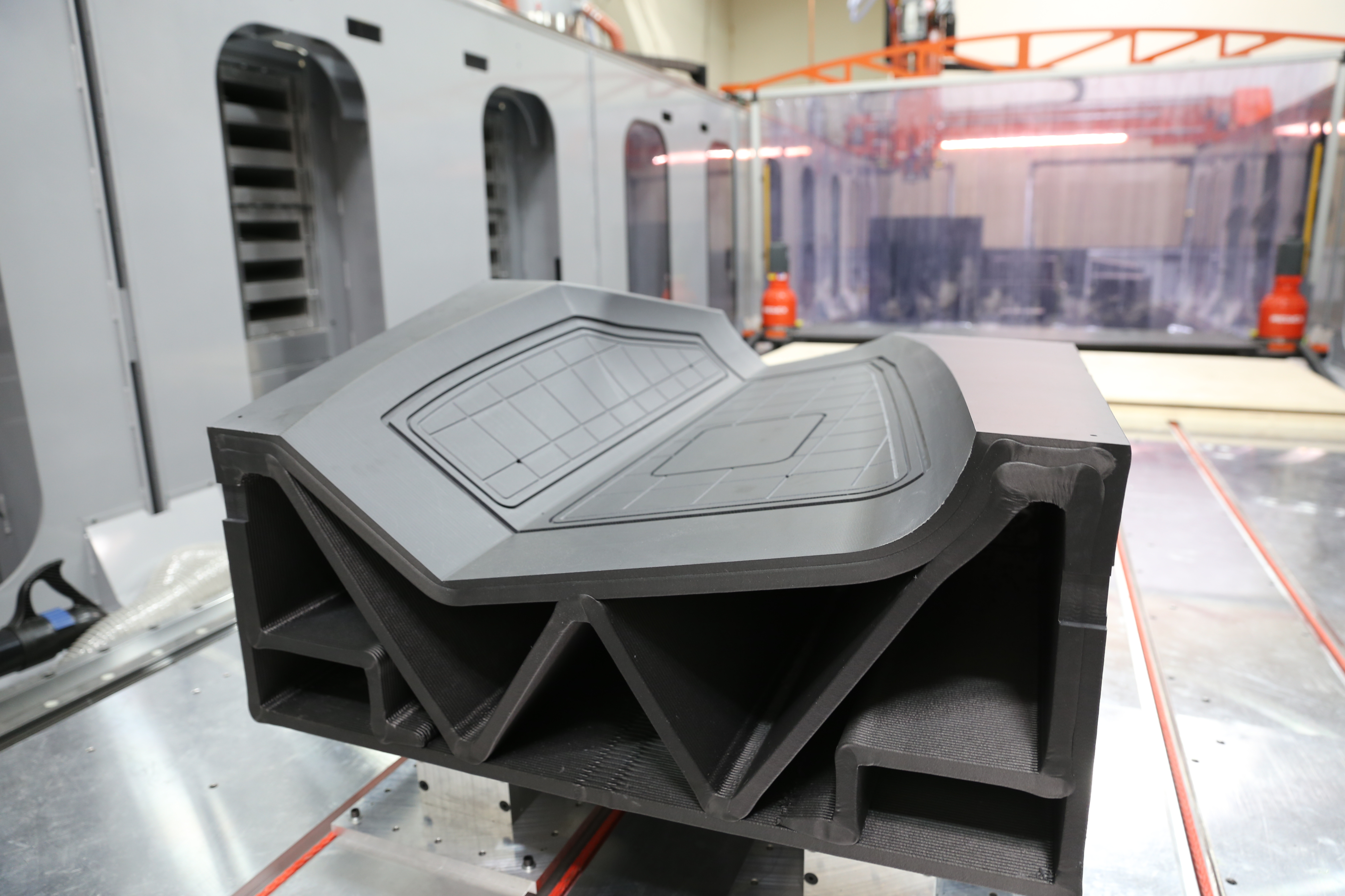

Ungeachtet der Lernkurve und der Pandemie lieferte Ascent im ersten Betriebsjahr über das LSAM mehr als 20 Werkzeugprogramme. Die meisten dieser Arbeiten konzentrierten sich auf die Herstellung von Vorrichtungen, Vakuum-Trimmwerkzeugen, Prototypen und Formen. Für Verkleidungsbefestigungen verwendete Ascent hauptsächlich ein ABS-Harz von Techmer (Clinton, Tennessee, USA), das mit 20 Gew.-% gehackter Kohlefaser verstärkt war. Für Formenbauanwendungen, die Hochtemperaturzyklen erfordern, druckt Ascent entweder mit Polyethersulfon (PESU) oder Polyetherimid (PEI), die beide mit geschnittener Kohlefaser verstärkt sind. Ascent hat in einigen Anwendungen auch mit Polycarbonat (PC) gedruckt, da es etwas bessere Eigenschaften als ABS bietet und eine höhere Temperaturleistung aufweist. Laut Henson sind etwa 75 % der mit dem LSAM-System hergestellten Produkte für den Einsatz bei Raumtemperatur bestimmt, der Rest für Temperaturwechsel. Von den Formen, die Temperaturen sehen, sind einige Formmeister und für Umgebungen unter 200 °F ausgelegt, während andere für die Autoklavenhärtung bis zu 350-400 °F und 100 psi Druck ausgelegt sind.

Was ist also der größte Vorteil von LSAM? Geschwindigkeit und Kosten, sagt Henson. Die Vorlaufzeit für eine aus LSAM hergestellte Form ist halb so lang wie für eine Metallform und auch die Materialkosten sind geringer. „Geschwindigkeit ist also enorm wichtig“, sagt Henson. „Der Grund, warum wir uns für großformatige Additive entschieden haben, waren die Materialauftragsraten und die Menge, die wir bauen können, weil unsere Werkzeuge groß sind. Wir können wirklich schnell einige wirklich große Sachen bauen. Unsere Drucke dauern in der Regel zwischen acht und 15 Stunden. In dieser Zeit können wir Werkzeuge herstellen, die bis zu 1.000 oder 1.500 Pfund Material wiegen können. Wir betrachten also eine Grundfläche von 3 bis 4 Fuß Länge und 5 Fuß Höhe und drucken diese in weniger als einem Tag."

Da Ascent über eine Dual-Portal-/Dual-Funktions-Maschine verfügt, kann es Formen gleichzeitig drucken und fertigstellen. „Es hat das Doppelportal“, bemerkt Henson. „Wir haben also die Möglichkeit, auf einer Hälfte des Systems und Maschine auf der anderen Hälfte zu drucken, und wir können diese unabhängig voneinander betreiben, sodass wir etwas drucken können, das 3 bis 4,5 Meter lang ist, und etwas auf der anderen Seite des Systems bearbeiten Tabelle mit der gleichen Länge und führen Sie diese Operationen gleichzeitig aus.“ Außerdem merkt Henson an, dass der „Router weiß, wo der Drucker das Material abgelegt hat“, da Druck und Weiterverarbeitung auf derselben Maschine erfolgen, was den nachgelagerten Bearbeitungsprozess beschleunigt. Für die richtige Anwendung und den richtigen Kunden, sagt Henson, liefert der 3D-Druck schneller ein fertiges, verwendbares Produkt, als dies mit jedem alten Material oder Verfahren möglich ist.

Die Nachteile? Es gibt ein paar, beginnend mit dem nahezu endkonturnahen Aspekt des 3D-Drucks mit einem großen Extruder. „Alles, was wir tun, ist eine Überbauung mit Nachbearbeitung“, betont Henson. „Der Kompromiss, den Sie eingehen, um so viel Material wie möglich auf dem LSAM so schnell wie möglich abzulegen, ist die Auflösung Ihrer Ausdrucke. Unsere [extrudierten] Perlen sind über dreiviertel Zoll breit und ungefähr einen Viertel Zoll hoch. Wenn Sie sich ein Stück im Druckzustand ansehen, können Sie diese Jakobsmuscheln sehen, Sie können sie fühlen. Es ist eine FDM-Punktschicht, die gerade 100 Mal aufgeblasen wurde. Für jede Art von glatter Oberfläche, sei es eine Temperaturform oder ein Trimmwerkzeug oder sogar nur ein glatter Prototyp, sind einige Bearbeitungskomponenten erforderlich, um ein feineres Finish zu erzielen, insbesondere für Anwendungen in der Luft- und Raumfahrt.“

Die zweite Herausforderung besteht darin, dass sich ein carbonfaserverstärkter Thermoplast nicht wie Invar, Aluminium oder Stahl verhält. Die anisotrope Natur von faserverstärkten Materialien bedeutet, dass ihr stark variabler Wärmeausdehnungskoeffizient (CTE) in einer Form während der thermischen Zyklen es schwierig machen kann, fertige Teile herzustellen, die den Maßspezifikationen entsprechen. „Das ist die große Herausforderung, die wir sowohl auf der Design- als auch auf der Druckseite haben“, sagt Henson. „Die Kunden geben uns eine endgültige Form und dann müssen wir ein wenig Modellierungsarbeit leisten, um herauszufinden, wie das Werkzeug sowohl aus struktureller Sicht als auch aus Sicht des CTE aussehen muss.“ Laut Henson lernt Ascent, sich an die CTE-Variabilität in seinen Designs anzupassen, und verlässt sich dabei auf Versuch und Irrtum, Daten aus früheren Druckprogrammen und Kundenfeedback, um seine Designfähigkeiten zu verfeinern.

Henson sagt, dass diese Kosten-Nutzen-Kombination – CTE versus Geschwindigkeit und Kosten – bedeutet, dass seine LSAM-Funktionen sorgfältig bereitgestellt werden müssen, wobei die Anwendungsanforderungen gegen den Liefertermin abgewogen werden müssen. „Dies ist eine wirklich gute Möglichkeit, ein Werkzeug in wenigen Wochen statt in ein paar Monaten zu erhalten“, sagt Henson. „Aber seien Sie sich der Kompromisse bewusst. Wenn Sie erwarten, dass es wie ein Invar-Tool reagiert, bei dem Sie ein perfektes Teil erhalten, wird es das nicht tun. Aber für viele Kunden und insbesondere für viele Kunden aus Forschung und Entwicklung sowie Entwicklung ist dies eine wirklich gute Möglichkeit, ein schnelles Werkzeug zu erhalten.“

Allerdings wird zumindest eine der Formen, die Ascent aus seinem LSAM gedruckt hat, bereits für die Produktion eines fliegenden Flugzeugs verwendet, und dies wird sicherlich noch kommen. Und das Unternehmen stellt sich einen nicht allzu fernen Tag vor, an dem es seine LSAM-Kapazität ausreizt und mehr hinzufügen muss. Die Eigentümer des Unternehmens, so Henson, sehen das Potenzial des 3D-Drucks und unterstützen seinen erweiterten Einsatz sehr.

Harz

- Warum die Luft- und Raumfahrtindustrie Kunststoffmaterialien liebt

- Vespel®:Das Luft- und Raumfahrtmaterial

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kaneka Aerospace erhält die AS9100D-Luft- und Raumfahrtzertifizierung

- Ein hochspezialisierter Spieler in einem Weltklasse-Team

- Merkmale des Luft- und Raumfahrt-Prototyping

- Sensorfolie für die Luft- und Raumfahrt

- Aluminiumgusstoleranzen für die Luft- und Raumfahrt

- Additive Fertigung in der Luft- und Raumfahrt

- Sandvik Coromant in der Luft- und Raumfahrt